Тяговый асинхронный двигатель.

Основные технические данные двигателя.

3-х фазный двигатель, самовентилируемый с короткозамкнутым ротором. Тяговые двигатели, установлены на вагонах 81-740/741, с опорой только на раму тележки, что снижает ударные нагрузки на двигатель при прохождении неровностей и стыков ходовых.

Двигатели могут работать как электродвигателями так и генераторами. В первом случае электрическая энергия, потребляемая от контактной сети (3-ий рельс), преобразуется в механическую, развивая при этом вращающий момент на валу двигателя.

Во втором случае двигатель преобразует, приведенную к валу механическую энергию от вращения колесных пар в электрическую, которая может быть вновь возвращена в контактную сеть (рекуперативное торможение) или гасится на тормозном реостате (сопротивление), при реостатном электрическом торможении.

Асинхронная электрическая машина характеризуется тем, что при ее работе возбуждается вращающее магнитное поле, которое вращается асинхронно относительно скорости вращения ротора.

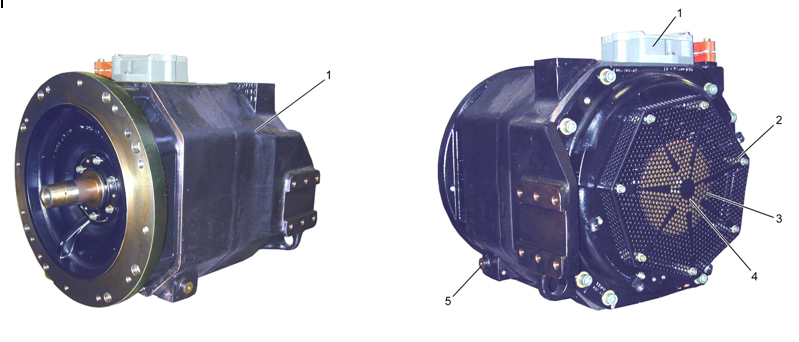

Устройство тягового двигателя.

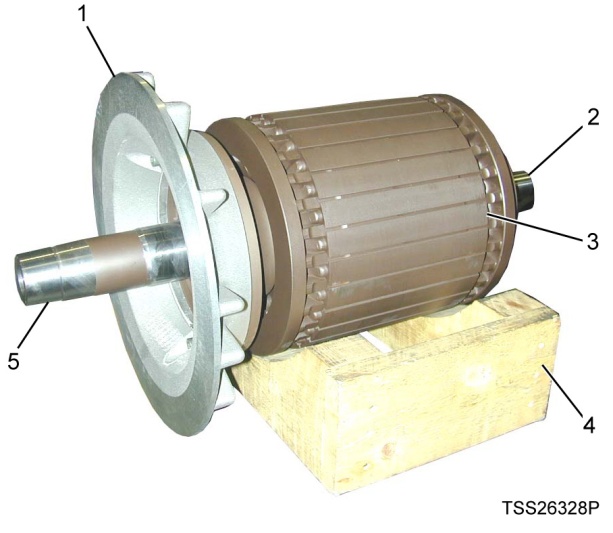

Тяговый двигатель состоит из: статора, ротора, двух подшипниковых щитов, вентилятора.

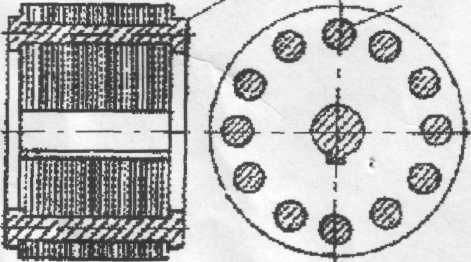

Статор(неподвижная часть) – предназначен для укладки в него обмотки. Имеет форму полого цилиндра, собранного из пластин электротехнической стали, толщиной 0,5мм, изолированных друг от друга слоем лака, что обеспечивает уменьшение потерь от вихревых токов.

Фазные обмотки, которые возбуждают вращающее магнитное поле, размещаются в пазах на внутренней стороне сердечника статора. Обмотка статора подсоединяется к 3-х фазному источнику переменного тока – инвертору.

1,2 отверстия крепления подшипникового щита

3. вылет обмотки

4. отверстие центровки подшипникового щита; 5. обмотка

Ротор (вращающаяся часть) – короткозамкнутый.

1- вентилятор; 2 и 5 – вал; 3 — беличья клетка; корпус статора.

Подшипниковые щиты

Подшипниковые щиты устанавливаются в статор с двух сторон. Подшипники щитов опираются на вал тягового двигателя.

Конструкция асинхронного тягового двигателя

В пазы статора укладывают обмотку, которая в простейшем случае состоит из трех катушек — фаз, сдвинутых в пространстве на 120 эл. градусов. Ротор асинхронного двигателя представляет собой цилиндр, набранный из штампованных листов электротехнической стали. На поверхности ротора имеются продольные пазы для обмотки. Листы сердечника ротора специально не изолируют, т.к. в большинстве случаев достаточно изоляции от окалины. В зависимости от типа обмотки роторы двигателей обычного исполнения делятся на короткозамкнутые и фазные.

Обмотка короткозамкнутого ротора представляет собой медные стержни, забитые в пазы. С двух сторон эти стержни замыкаются кольцами. Соединения стержней с кольцами осуществляется пайкой или сваркой. Чаще всего короткозамкнутую обмотку выполняют расплавленным, алюминием и литьем под давлением. При этом вместе со стержнями и кольцами отливаются и лопатки вентилятора.

ПРИНЦИП ОБРАЗОВАНИЯ ВРАЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ МАШИНЫ.

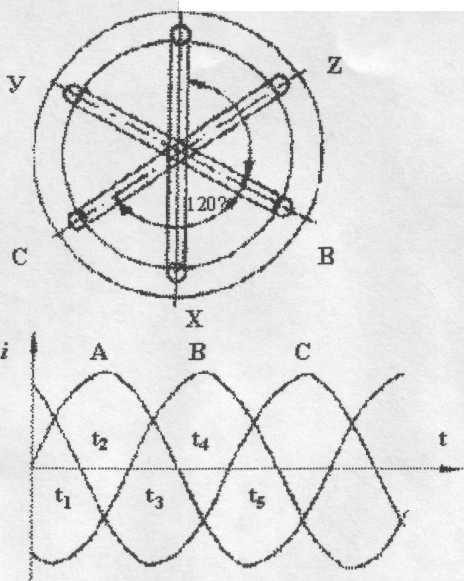

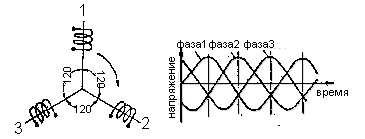

На статоре трехфазного двигателя расположены 3 обмотки (фазы), которые смещены в пространстве по отношению друг к другу на 120 эл. градусов. Токи, подаваемые в фазные обмотки, отодвинуты друг от друга во времени на 1/3 периода.

Токи в трехфазной обмотке

Образование вращающегося магнитного поля.

Асинхронные двигатели широко применяются в промышленности. Эти двигатели состоят из двух основных частей: неподвижной – статора и вращающейся – ротора. В асинхронном двигателе переменный трехфазный ток включается в обмотку статора, состоящую из трех самостоятельных частей. Как видно из графика изменений трехфазного тока напряжение достигает максимального значения не одновременно во всех трех фазах, а попеременно, через равные промежутки времени, то в одной, то в другой, то в третьей фазе. Следователь но, если включить такой ток в три обмотки, расположенные так, как это показано на

Максимальное значение магнитного потока будет создаваться то в первой, то во второй, то в третьей обмотке, соответственно максимальным значениям тока в фазах, подключенных к этим обмоткам. Магнитное поле, перемещающееся таким образом по замкнутому кругу, называется вращающимся магнитным полем.

Описанное создание вращающегося магнитного поля поясняется рис. Если подключить фазу к первой катушке обмотки двигателя, фазу 2 ко второй катушке, а фазу 3 к третьей катушке обмотки, то в момент времени t1 максимальный поток будет в первой катушке, так как в это время сила тока в фазе 1, подключенной к первой катушке, будет иметь максимальное значение. Затем сила тока в фазе 1 постепенно ослабевает и, переходя через нуль, меняет направление, в это время увеличивается значение силы тока в фазе 2 и к моменту времени t2 сила тока в фазе 2 достигает максимального значения, поэтому максимальный поток уже создастся не первой катушкой, а второй. Это в свою очередь означает, что магнитное поле повернулось на 120°. К моменту времени t3 максимум тока будет в фазе 3, а максимум потока будет создаваться третьей катушкой — магнитное поле повернулось еще на 120º.

К моменту времени t4 создается такая же картина поля, как и в момент времени t1,т. е. снова максимума ток достигает в фазе 1, а максимальный магнитный поток создается первой катушкой Это значит, что за время t1 — t2магнитное поле повернулось на 360° (совершило полный оборот).

Обмотка ротора асинхронного двигателя замкнута на себя, или на сопротивление. При неподвижном роторе и наличии тока в обмотке статора силовые линии вращающегося магнитного ноля пересекают неподвижные витки обмотки ротора, в результате чего в обмотке ротора появляется ЭДС и ток. Этот ток, взаимодействуя с полем статора, создает вращающий момент, стремящийся повернуть ротор в сторону вращения поля. Ротор двигателя начнет вращаться. По мере увеличения скорости ротора уменьшаются число пересекаемых силовых линий и ЭДС и, следовательно, ток ротора асинхронного двигателя. Однако ротор никогда не достигает скорости поля, а всегда вращается. Это отставание ротора от ноля статора называют скольжением. Чем больше нагрузка на валу двигателя, тем больше скольжение. Выражается скольжение в процентах или в относительных единицах.

Обычно асинхронные двигатели имеют при полной нагрузке скольжение 2—4%.

Скорость вращения ротора асинхронного двигателя определяется по формуле:

где n—скорость вращения ротора, об/мин;

f — частота питающей сети;

p— число пар полюсов;

ПРИНЦИП ДЕЙСТВИЯ АСИНХРОННОГО ДВИГАТЕЛЯ.

Вращающееся магнитное поле статора пересекает проводники обмотки ротора и наводит в них ЭДС. Так как роторная обмотка замкнута, то в проводниках ее возникают токи. Ток каждого проводника, взаимодействуя с полем статора, создает электромагнитную силу – Fэм. Совокупность сил всех проводников обмотки создает электромагнитный момент М, который приводит ротор во вращение в направлении вращающего поля.

Частота вращения ротора n2 будет всегда меньше синхронной частоты n1 т.е. ротор всегда отстает от поля статора. Поясним это следующим образом. Пусть ротор вращается с частотой п2 равной частоте вращающегося поля статора n1. В этом случае поле не будет пересекать проводники роторной обмотки. Следовательно, в них не будет наводиться ЭДС и не будет токов, а это значит, что вращающий момент М = 0. Таким образом, ротор асинхронного двигателя принципиально не может вращаться синхронно с полем статора. Разность между частотами поля статора n2 и ротора n1 называется частотой скольжения Δn:

Отношение частоты скольжения к частоте поля называется скольжением:

Обмотка ротора асинхронного двигателя электрически не связана с обмоткой статора. В этом отношении двигатель подобен трансформатору, в котором обмотка статора является первичной обмоткой, а обмотка ротора — вторичной. Разница состоит в том, что ЭДС в обмотках трансформатора наводится не изменяющимся во времени магнитным потоком, а ЭДС в обмотках двигателя — потоком постоянным по величине, но вращающимся в пространстве. Эффект в том и в другом случаях будет одинаковым. В отличие от вторичной обмотки трансформатора, неподвижной, обмотка ротора двигателя вместе с ним вращается. ЭДС роторной обмотки, в свою очередь, зависит от частоты вращения ротора. В этом нетрудно убедиться, анализируя процессы, протекающие в асинхронном двигателе. Синхронная частота вращения магнитного поля статора перемещается относительно ротора с частотой скольжения Δn. Она же наводит в обмотке ротора ЭДС Е2, частота которой f2 связана со скольжением S:

Приняв величину номинального скольжения порядка 0,01-0,1, можно подсчитать частоту изменения ЭДС в роторной обмотке, которая составляет 0,5-5 Гц (при ^=50 Гц).

Особенности конструкции асинхронных тяговых двигателей

Остов АТД. При тяговом исполнении АТД на остове необходимо иметь элементы крепления к раме тележки такие же, как у тяговых двигателей постоянного тока. Поскольку остов асинхронного тягового двигателя в отличие от остова тягового двигателя постоянного тока не является магнитопроводом, имеется большая свобода для выбора материала для него и конструкции отдельных узлов. Остов может быть предельно облегчен, а прочность его может быть получена вследствие использования ребер жесткости.

Так как АТД электровозов имеют симметричный в осевом направлении ротор, при надобности могут быть использованы моторно-якорные подшипники тяжелой серии с большим ресурсом работы. При сохранении осевой вентиляции размеры входных и выходных отверстий в остове для вентилирующего воздуха сохраняются. Возможно некоторое сокращение осевого их размера путем увеличения поперечного размера. В дополнительных люках, которые обычно используют в коллекторных тяговых двигателях для осмотра коллектора и смены щеток, надобность отпадает.

Поскольку лимитирующей по нагреву будет всегда обмотка статора, в перспективе может быть эффективен способ отвода тепла от статора с помощью тепловых трубок. В этом случае в принципе возможен только обдув воздухом внешней поверхности остова, что позволит значительно сократить расходы мощности на вентиляцию.

Есть предложения осуществить водяное охлаждение статора АТД путем прокачки воды через полость между магнитопроводом и корпусом. Опытная проверка показала эффективность такой системы отвода тепла и возможность уменьшения габаритных размеров машины, хотя это связано с необходимостью иметь водяной радиатор с обдувом воздухом. Будут трудности также с обслуживанием водяной системы в зимнее время.

Магиитопровод и обмотка статора. Пазы магнитопровода для всех тяговых двигателей должны быть прямоугольные, поскольку сечение проводников будет значительным и всыпная обмотка непригодна. К тому же при использовании такой обмотки имеет место плохое заполнение паза и слабое закрепление проводников в пазу, что неприемлемо для тяговых двигателей.

Ввиду того что через воздушный зазор в АТД может быть пропущена небольшая часть вентилирующего воздуха, тепло от обмотки

Рнс. 7.6. Форма пазов статора АТД с иадпазо-выми каналами статора можно отвести, устраивая либо надпазовые каналы (рис. 7.6), либо обычные вентиляционные каналы в спинке магнитопровода статора. Надпазовые каналы увеличивают магнитную проводимость паза потокам рассеяния и потому неприемлемы при питании АТД от инвертора тока.

Рис. 7.7. Формы стержней роторной обмотки асинхронного тягового двигателя

При использовании надпазовых каналов часто вблизи воздушного зазора располагают еще один клин — магнитный — с целью уменьшения коэффициента воздушного зазора. Некоторое дополнительное увеличение проводимости потоку рассеяния паза может быть даже полезно, если АТД питается от инвертора напряжения с импульсным регулированием напряжения. Это приведет к меньшей высокочастотной пульсации тока.

Проводники обмотки статора должны быть всегда уложены «горизонтально», т. е. расположены меньшим размером к стенкам паза. Расчеты показывают, что для уменьшения потерь от вихревых токов, вызванных потоками рассеяния высших временных гармоник, необходимо иметь размер проводника по высоте паза 2-3 мм. Так как проводники статорной обмотки имеют небольшое сечение, в ней неизбежны параллельные цепи, особенно для АТД электровозов. Параллельные цепи выполняются, как обычно, в виде параллельных фазных групп.

Параллельное соединение проводников катушек не дает большого эффекта по снижению потерь от высших гармоник тока из-за значительных циркуляционных токов в контуре этих проводников.

Обмотка ротора. К обмотке ротора асинхронного двигателя, питаемого от преобразователя частоты, должны быть предъявлены требования по сокращению потерь от вихревых токов высших гармоник. Поэтому конструкции роторных стержней, создающих повышенный эффект вытеснения тока в пазах, непригодны.

Роторные стержни в пазу должны быть прочно закреплены для обеспечения хорошего прилегания к стали магнитопровода. Желательно использовать упругие элементы закрепления стержней.

На рис. 7.7 показаны четыре варианта конструкций стержней ротора. Стержни, представленные на рис. 7.7, а, использованы в тяго

вом двигателе НБ-602. Они могут обеспечить прочное закрепление стержней в пазу. Однако в них значителен эффект вытеснения тока, что приемлемо лишь для нерегулируемых по частоте асинхронных двигателей, в которых этот эффект приводит к улучшению пусковых качеств. Для АТД проявление этого эффекта нежелательно из-за увеличения добавочных потерь от высших гармоник. Конструкция стержня ротора, представленная на рис. 7.7, б, применена в асинхронном тяговом двигателе НБ-607. Она технологична, эффект вытеснения тока выражен слабее, чем в рассмотренном стержне (см. рис. 7.7, а). Однако открытые пазы ротора приводят к росту магнитного напряжения на воздушный зазор и увеличению добавочных потерь от пространственных гармоник зубцовой частоты ротора на поверхности и в зубцах статора.

Хорошее прилегание стержней к стенкам паза и упругое их закрепление достигаются конструкцией стержня, показанного на рис. 7.7, в. Небольшая клиновидность стержня обеспечивает благоприятную форму зубца, малое напряжение на зубцовом слое ротора при умеренных индукциях в ней. Стержень по рис. 7.7, г обеспечивает уменьшение добавочных потерь, но нетехнологичен.

Для асинхронных тяговых двигателей электропоездов и даже электровозов можно для роторной обмотки использовать алюминий. Предпосылками для этого являются: сравнительно небольшая МДС роторной обмотки, возможность расположить на роторе стержни увеличенного сечения.

Вторая предпосылка связана с тем, что в роторной обмотке отсутствует изоляция, а также с тем, что форма паза может быть выбрана более благоприятная, так что магнитное напряжение на зубцах будет невелико при их значительной глубине (например, такой, как на рис. 7.7, в).

Целесообразность изготовления роторной обмотки заливкой ее алюминием или его сплавом неочевидна даже для АТД средней мощности (100ч-150 кВт). Опыт показывает, что в стержнях ротора при заливке образуются поры, могущие в сильной степени повлиять на сопротивление роторной обмотки. Это нежелательно даже для нерегулируемых асинхронных двигателей и может оказаться совершенно неприемлемым для АТД, работающих на «общий вал» через механизм сцепления колес с рельсами. По-видимому, приемлемым конструктивным решением при использовании алюминия будут опрессованные стержни заданных сечения и формы.

Воздушный зазор. Иногда высказывается мнение, что у АТД будет понижена эксплуатационная надежность из-за небольших воздушных зазоров. Для таких опасений нет оснований. Наибольший радиальный зазор моторно-якорных подшипников составляет 0,1 мм. Вал ротора может быть выбран таким, что его прогиб будет минимальным во всех возможных режимах.

Обычно рекомендуется рассчитывать воздушный зазор, мм, по формуле

где Da — диаметр расточки статора.

Для электровозного АТД он составит около 1,5 мм. Однако нет надобности выбирать столь малое значение зазора. Расчеты показывают, что оптимальное значение зазора для этих двигателей составляет 2-3 мм. Оптимальное значение следует определять исходя из роста потерь от пространственных гармоник поля на поверхности ротора и статора, а также потерь, вызванных увеличением реактивной составляющей тока. С увеличением зазора первые потери снижаются, а вторые увеличиваются.

Надо отметить, что конструкция АТД еще не прошла достаточно полной эксплуатационной проверки и элементы его будут совершенствоваться. Так, до сих пор не вполне ясно, будет ли повреждаться статорная обмотка при практически незакрепленных лобовых вылетах. Пока их жесткость обеспечивается в основном пропиткой цементирующими лаками. Однако конструкция закрепления лобовых вылетов может быть предложена. По-видимому, она будет необходима при опорно-осевом подвешивании тягового двигателя.

Напряжение и число полюсов статорной обмотки. На электровозах переменного тока низшее напряжение тяговой обмотки трансформатора выбирается из условий оптимального проектирования тиристорного преобразователя, тягового двигателя, а также с учетом требований монтажа схемы силовой цепи и дополнительного силового оборудования. Обычно фазное напряжение находится в пределах 700-1500 В. На ЭПС постоянного тока при отсутствии трансформатора фазное напряжение на тяговом двигателе обусловлено напряжением контактной сети. В этом случае связь между подведенным к преобразователю напряжением постоянного тока Ud и фазным напряжением тягового двигателя Ux будет: для инвертора тока Ud = 2,22 Ux cos

В отдельных случаях на ЭПС постоянного тока может быть использован тиристорный делитель напряжения. В этом случае напряжение Ud будет меньше напряжения контактной сети.

Число полюсов тягового двигателя ограничено сверху рабочей частотой инвертора при максимальной скорости движения, т. е. обусловлено оптимальным проектированием преобразователя. С ростом числа полюсов уменьшается коэффициент мощности для первых гармоник напряжения и тока и увеличиваются потери в стали.

Уменьшение числа полюсов приведет к увеличению радиального размера спинки магнитопровода статора, при этом снизится рабочая частота (для частоты вращения ротора, выбранной по условию наибольшего значения передаточного отношения редуктора). Снижение числа полюсов и рабочей частоты АТД необходимо при введении в ин

вертор импульсной модуляции напряжения для уменьшения коммутационных потерь. С учетом приведенных соображений для высокоскоростных АТД (лЯоМ = 18004-2000 об/мин) при использовании в инверторе импульсной модуляции можно принять 2р= 4; для АТД, у которых л„ом = 8004-900 об/мин и лтах = 15004-2000 об/мин, 2р=6; для безредукторного тягового привода 2р = 84-12.