Классификация видов изнашивания и их характеристика

Причины изменения технического состояния автомобилей

В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц, температуры) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.).

Изменения технического состояния автомобиля обусловлены работой его узлов и механизмов, воздействием внешней среды, факторов, связанных с условиями работы и хранения автомобиля, а также случайных факторов, к которым относятся скрытые дефекты деталей автомобиля, перегрузки и т. п.

Основными постоянными причинами изменения технического состояния автомобиля при его эксплуатации являются изнашивание, пластические деформации, усталостные разрушения, коррозия деталей, а так же физико-химические изменения материала деталей (их старение).

Изнашивание— процесс разрушения и отделения материала с поверхностей деталей и (или) накопление в них остаточных деформаций, проявляющихся в постепенном изменении размеров и (или) формы деталей.

Износ— результат процесса изнашивания деталей, выражающийся в изменении их размера, формы, объема и массы. Причиной изнашивания деталей является трение. Различают два основных вида трения: трение без смазочного материала и жидкостное трение. В первом случае трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски, трение ведомого диска сцепления о маховик). Данный вид трения сопровождается повышенным изнашиванием трущихся поверхностей деталей. При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, толщина которого превышает микронеровности поверхностей и не допускает их непосредственного контакта (например, подшипники коленчатого вала в период установившегося режима работы), что значительно снижает изнашивание деталей. При работе большинства механизмов автомобиля эти виды трения постоянно чередуются.

Классификация видов изнашивания и их характеристика

Изнашивание может быть абразивное, окислительное, усталостное, эрозионное, а также изнашивание при заедании.

Абразивное изнашивание является следствием режущего или царапающего воздействия попавших между трущимися поверхностями сопряженных деталей твердых абразивных частиц (пыль, песок). Попадая между трущимися деталями открытых узлов (например, между тормозными колодками и дисками или барабанами, между листами рессор и т. п.), твердые абразивные частицы резко увеличивают их изнашивание. В закрытых механизмах (например, в кривошипно-шатунном механизме двигателя) данный вид трения наблюдается значительно реже и является следствием попадания в смазочные материалы абразивных частиц и накопления в них продуктов изнашивания (например, при несвоевременной замене масляного фильтра и масла в двигателе, поврежденных защитных чехлов и смазочного материала в шарнирных соединениях).

Окислительное изнашивание происходит в результате воздействия на трущиеся поверхности сопряженных деталей агрессив ной среды, под действием которой на них образуются непрочные пленки окислов, которые снимаются с поверхности в результате трения, обнажающиеся поверхности также окисляются и т. д. Данный вид изнашивания наблюдается на деталях цилин-дропоршневой группы деталей двигателя, цилиндров гидропривода тормозных механизмов и сцепления.

Усталостное изнашивание заключается в том, что твердый поверхностный слой материала детали в результате трения и циклических нагрузок становится хрупким и разрушается (выкрашивается), обнажая лежащий под ним менее твердый слой. Данный вид изнашивания возникает на беговых дорожках колец подшипников качения, зубьях зубчатых колес.

Эрозионное изнашивание возникает в результате воздействия на поверхности деталей движущихся с большой скоростью потоков жидкости и (или) газа, с содержащимися в них абразивными частицами, а также электрических разрядов. В зависимости от характера процесса эрозии и преобладающего воздействия на детали тех или иных частиц (газа, жидкости, абразива и т. д.) различают газовую, кавитационную, абразивную, электрическую эрозию и т. д.

Газовая эрозия представляет собой разрушение материала детали под действием механических и тепловых воздействий молекул газа и наблюдается на клапанах, поршневых кольцах и зеркале цилиндров двигателя, а также на деталях системы выпуска отработавших газов.

Кавитационная эрозия деталей происходит при нарушении сплошности потока жидкости, когда образуются воздушные пузырьки, которые, разрываясь вблизи поверхности детали, приводят к многочисленным гидравлическим ударам жидкости о поверхность металла. Такому изнашиванию подвержены детали двигателя, контактирующие с охлаждающей жидкостью: внутренние полости рубашки охлаждения блока цилиндров, наружные поверхности гильз цилиндров, патрубки системы охлаждения.

Электроэрозионное изнашиваниезаключается в эрозионном изнашивании поверхностей деталей в результате воздействия электрических разрядов, возникающих, например, между электродами свечей зажигания или контактами прерывателя.

Абразивная эрозия возникает при механическом воздействии на поверхности деталей абразивных частиц, содержащихся в жидкостях (гидроабразивная эрозия) и (или) газе (газо-абразивпая эрозия). Наиболее часто она наблюдается на наружных деталях кузова автомобиля (арки колес, днище и т. п.).

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала деталей и переноса его с одной поверхности на другую, что приводит к появлению на рабочих поверхностях деталей задиров, и становится причиной заклинивания и разрушения деталей. Такое изнашивание происходит при возникновении местных контактов между трущимися поверхностями, на которых вследствие чрезмерных нагрузок и скорости движения, а также недостатка смазочного материала происходит разрыв масляной пленки, сильный нагрев и «сваривание» частиц металла. В результате этого, например, происходит заклинивание коленчатого вала и проворот вкладышей при нарушении работы смазочной системы двигателя.

Изнашивание при фретинге — механическое изнашивание соприкасающихся поверхностей деталей при малых колебательных движениях. Если при этом под воздействием агрессивной среды на поверхностях сопряженных деталей возникают окислительные процессы, то происходит коррозия. Данный вид изнашивания может происходить, например, в местах контакта вкладышей шеек коленчатого вала и их постелей в блоке цилиндров и крышках подшипников.

Пластическая деформация — остаточная деформация без макроскопических нарушений сплошности материала, образующаяся в результате воздействия силовых факторов. Пластическая деформация — остаточная деформация после снятия нагрузок.

Усталостное разрушение возникает при циклических нагрузках, превышающих предел выносливости материала: возникают макроскопические нарушения сплошности материала, образуются трещины, приводящие к разрушению детали. Усталостное разрушение наблюдается у рессор и полуосей при длительной эксплуатации автомобиля в экстремальных условиях (продолжительные перегрузки, экстремальные температуры окружающей среды).

Коррозияявляется результатом химического или электрохимического воздействия агрессивной средой на поверхность детали, приводящего к окислению металла. Причиной коррозии деталей автомобилей являются соли, используемые на дорогах в зимнее время года, отработавшие газы, содержащие большое количество вредных веществ, влата, скапливающаяся в скрытых полостях и нишах.

Старение— изменение физико-химических свойств материалов под действием кислорода, света, теплоты, радиации и других факторов. Так, в результате старения резинотехнические изделия теряют эластичность и растрескиваются. Топлива, смазочные и другие эксплуатационные материалы окисляются, в результате чего изменяется их химический состав и ухудшаются эксплуатационные свойства.

На техническое состояние автомобиля существенное влияние оказывают следующие факторы:

• дорожные условия (категория дороги, величина уклонов, число и радиусы поворотов);

• условия движения (интенсивность движения, скорость);

• климатические условия (температура окружающей среды, влажность, ветра, солнечная радиация);

• окружающая среда (морской воздух, антигололедные покрытия дорог);

• условия эксплуатации (загруженность).

Мероприятиями, уменьшающими изнашивание деталей автомобиля, являются:

• своевременная смена защитных чехлов и фильтров;

• проверка крепежных соединений и своевременное выполнение регулировочных работ (регулировка клапанов и натяжения цепей, установки колес, подшипников ступиц колес и т. п.);

• смазочные работы (замена и доливка масла);

• восстановление защитного покрытия днища кузова.

Для уменьшения коррозии кузова автомобиля необходимо поддерживать чистоту и следить за состоянием лакокрасочного покрытия, своевременно восстанавливать его и выполнять противокоррозионную обработку скрытых полостей.

Для предотвращения усталостных разрушений и пластических деформаций следует строго соблюдать правила эксплуатации автомобиля, не допускать его работы на предельных режимах и перегрузок.

В процессе эксплуатации автомобиль может быть:

Виды и причины износа деталей.

Износ деталей в ходе эксплуатации — процесс естественный. Сложные условия работы ТПС вызывают ускоренное появление у его деталей износов различного вида, которые приводят к изменению геометрических параметров деталей, увеличению между ними зазоров, появлению местных вырывов металла, изменению его поверхностной или внутренней структуры. Наиболее характерны износ от сил трения (механический), а также термический, электроэрозионный и коррозионный износы. Отдельные детали могут одновременно подвергаться нескольким видам износа.

Механический износ может возникать вследствие молекулярного схватывания, а также проявляться в виде окислительного, теплового, абразивного и осповидного износов.

1. Абразивный износ — это результат срезания металла попавшими на его поверхность твердыми частицами. Он характерен для смазываемых, но не защищенных от внешних воздействий поверхностей.

2. Тепловой износ происходит при трении скольжения с большими скоростями и высоком давлении. При таких условиях в поверхностных слоях трущихся деталей быстро повышается температура, происходят схватывание и отрыв частиц металла с меньшей прочностью.

3. Молекулярное схватывание происходит при трении скольжения с малыми скоростями или при давлении, превышающем предел текучести. Такие условия возникают в опорах кузовов и деталях межтележечного сочленения, хвостовиков автосцепного устройства.

4. Осповидный износ возникает при трении качения и напряжениях, превышающих предел текучести металла и вызывающих усталостные повреждения. Такой износ характерен, например, для поверхностей роликов и колец подшипников.

5. Окислительный износ появляется в результате разрушения окислов металла на поверхностях двух взаимно перемещающихся деталей, особенно в условиях переменных нагрузок.

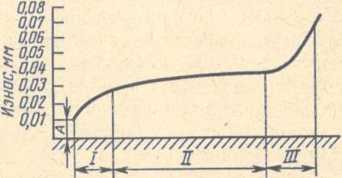

С увеличением продолжительности работы деталей их износ возрастает непрерывно, но с различной интенсивностью (рис. 1.1). В зоне I происходит приработка поверхностей, и износ растет быстро. После приработки рост износа замедляется (зона II — нормальной эксплуатации). В конце зоны II наступает предельный износ, который при дальнейшей эксплуатации резко возрастает (зона III), что недопустимо. В целях продления срока службы деталей следует максимально облегчать условия их работы в период приработки, применяя качественную смазку и часто ее заменяя.

Рис. 1.1. Зависимость механического износа деталей от продолжительности их работы

Термический износ возникает в результате превышения допустимой для данной детали температуры. При этом снижается механическая прочность токоведущих элементов, отжигается медь, выплавляется олово, обгорает изоляция проводов. Повышение температуры сверх допустимых значений вредно сказывается на диэлектрических свойствах изоляции. Снижение диэлектрических свойств изоляции (ее старение) объясняется изменением молекулярной структуры изоляционного материала в результате часто повторяющихся или длительных воздействий на него высоких температур. Снижение механической прочности токоведущих частей обусловлено тем, что повышение температуры в контактных соединениях ускоряет процесс окисления их рабочих поверхностей. Переходное сопротивление в местах контакта при этом повышается, возрастает проходящий через контакт ток, что, в свою очередь, приводит к более интенсивному возрастанию температуры и, как следствие, к еще большей активности процесса окисления. Кроме того, повышенные температуры могут вызвать появление сколов, трещин и обгорание глазури на поверхностях из керамических материалов.

Электроэрозионный износ обусловлен уносом металла с рабочей поверхности электрической дугой, возникающей в момент разрыва находящихся под током контактов. Мощность и продолжительность этой дуги зависят в первую очередь от значений разрываемого тока, разности потенциалов между контактами в начале и в конце процесса, типа и состояния дугогасительных устройств. Этому виду износа подвержены коллекторы электрических машин, контактные провода и полозы токоприемников, контакты ряда аппаратов защиты силовых цепей и др.

Коррозионный износ возникает в результате коррозии металлических (в основном стальных) деталей. Этот процесс ускоряется с увеличением влажности и агрессивности внешней среды. У таких металлов как медь и алюминий образующаяся пленка окислов хотя непосредственно не вызывает износа, но приводит к снижению электрической проводимости, что активизирует окислительный процесс и развитие электроэрозии.

Методы снижения износов. Износ деталей и узлов может быть снижен конструкторскими, технологическими и эксплуатационными методами.

Конструкторские методы снижения износов имеют два основных направления. Первое из них — замена быстроизнашивающихся узлов или деталей узлами или деталями иной конструкции, обеспечивающей их работу с меньшим износом, например, внедрение новых опор кузова или буксовых поводков с резиновыми шарнирными узлами, не требующими смазки, замена подшипников скольжения в буксах колесных пар на подшипники качения, внедрение резинокордовых муфт тягового привода электропоездов, применение в силовых аппаратах двух пар контактов или шунтирование их высокоомным резистором для снижения плотности тока и т.д. Второе направление характеризуется применением материалов, снижающих механические усилия, например, резиновых прокладок, прокладок и втулок из полимерных материалов. Снизить износ можно также повышением прочности деталей путем дополнительной обработки их поверхностей (накатка, закаливание и др.), применением износостойких материалов (например, марганцовистой стали, коллекторной меди с присадками кадмия и серебра), покрытием металлов полимерными пленками, а изоляционных материалов — термореактивными пленками.

Технологические методы снижения износа сводятся к повышению точности обработки поверхностей деталей, применению накатки поверхностей роликами, наклепа дробью, цементации, нитроцементации и др., внедрению более жестких норм допусков на основные размеры и на отклонения характеристик машин и аппаратов от паспортных данных, совершенствованию системы контроля за состоянием деталей и узлов.

Эксплуатационные методы, как и конструкторские, имеют два направления. Первое — обеспечение рациональных режимов вождения поездов, снижающих вероятность возникновения повышенных износов. При ведении поезда следует избегать резких изменений тяговых и тормозных усилий, не допускать боксования, резких бросков тока или длительного протекания тока, близкого к предельному.

Второе направление — улучшение качества смазочных материалов, правильное их применение и хранение. Смазку следует наносить предварительно очищенными от грязи и протертыми лопаточками, масленками, гидропультами, нагнетателями, протирку выполнять концами, смоченными керосином. Смазываемые поверхности должны быть очищены от грязи, старой краски и ржавчины. Смешивать смазки и масла разных сортов запрещается. Хранить смазочные материалы надо в закрытых сосудах.

Повреждения деталей. В отличие от износа — явления неизбежного, но контролируемого и предсказуемого — повреждение является непредсказуемым, но его можно избежать.

Механические повреждения могут возникать в результате отклонений от установленной технологии изготовления и обработки деталей, неправильного монтажа, слабого их закрепления. Причинами повреждений могут быть наличие на деталях задиров и рисок, попадание в узлы посторонних предметов, скрытые раковины в материале деталей, местные перенапряжения в них.

Повреждения в электрических цепях возникают чаще всего от токовых перегрузок. Они вызывают пересыхание изоляции и чрезмерный нагрев мест со единения, загрязнение или увлажнение поверхности изоляции, нарушение надежности контактного соединения, перенапряжения в отдельных точках электрической цепи и нарушение прочности проводов, кабелей, их наконечников и изоляторов.

Возникновение повреждений предупреждают проведением планово-предупредительного технического обслуживания и ремонта в соответствующие сроки, совершенствованием методов ремонта и эксплуатации ТПС, улучшением конструкций деталей и узлов.