Турбореактивный двигатель. Элементы конструкции.

Здравствуйте, друзья!

В этой статье вернемся к моим любимым двигателям. Я уже ранее говорил о том, что турбореактивный двигатель в современной авиации – основной. И упоминать его в той или иной теме мы еще будем часто. Поэтому пришла пора окончательно определиться с его конструкцией. Конечно же не углубляясь во всевозможные дебри и тонкости :-). Итак авиационный турбореактивный двигатель. Каковы основные части его конструкции, и как они взаимодействуют между собой.

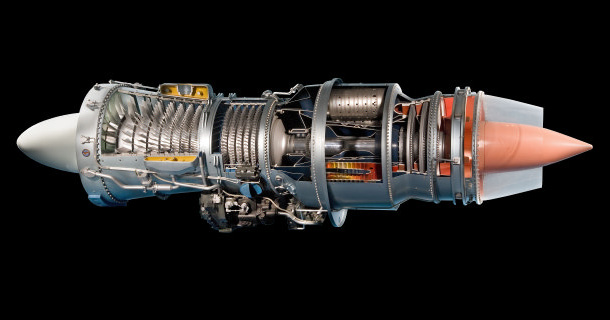

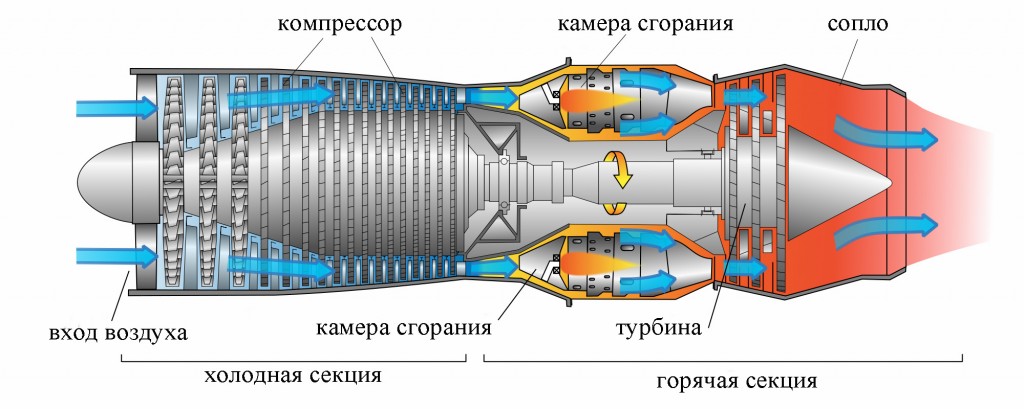

1.Компрессор 2.Камера сгорания 3.Турбина 4. Выходное устройство или реактивное сопло.

Компрессор сжимает воздух до необходимых величин, после чего воздух поступает в камеру сгорания, где подогревается до необходимой температуры за счет сгорания топлива и далее уже получившийся газ поступает на турбину, где отдает часть энергии вращая ее (а она, в свою очередь компрессор), а другая часть при дальнейшем разгоне газа в реактивном сопле превращается в импульс тяги, которая и толкает самолет вперед. Этот процесс достаточно хорошо виден в ролике в статье о двигателе, как тепловой машине.

Турбореактивный двигатель с осевым компрессором.

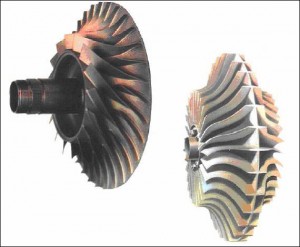

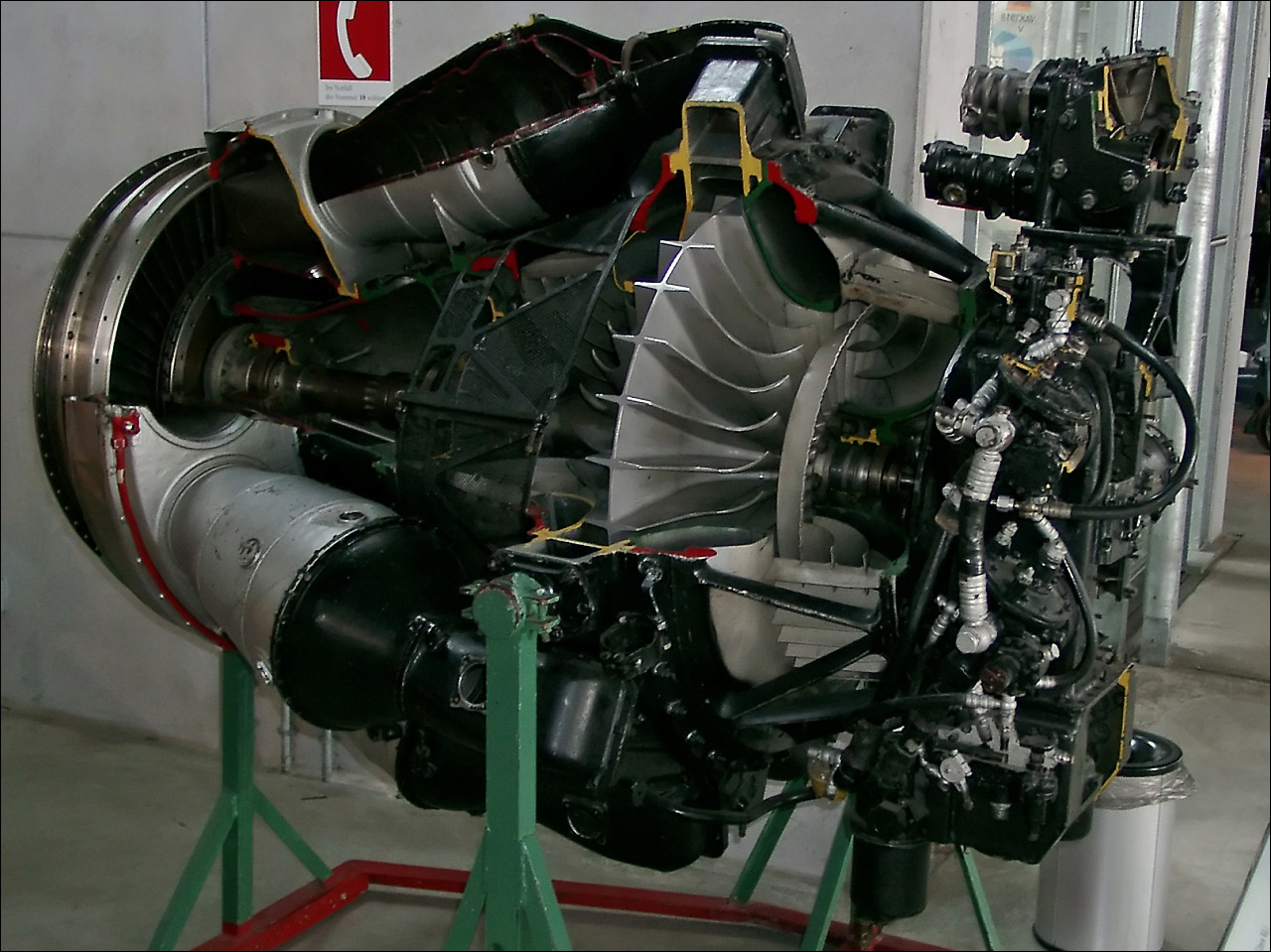

Компрессоры бывают трех видов. Центробежные, осевые и смешанные. Центробежные обычно представляют собой колесо, на поверхности которого выполнены каналы, закручивающиеся от центра к периферии, так называемая крыльчатка.При ее вращении воздух отбрасывется по каналам центробежной силой от центра к периферии, сжимаясь сильно разгоняется и далее попадая в расширяющиеся каналы (диффузор) тормозится и вся его энергия разгона тоже превращается в давление. Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

Этот компрессор достаточно прост и надежен, но для создания достаточной степени сжатия нужен большой диаметр крыльчатки, что не могут себе позволить самолеты, особенно небольших размеров. Турбореактивный двигатель просто не влезет в фюзеляж. Поэтому применяется он мало. Но в свое время он был применен на двигателе ВК-1 (РД-45), который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

Крылчатка центробежного компрессора на одном валу с турбиной.

Крыльчатки центробежного компрессора.

Двигатель ВК-1. В разрезе хорошо видна крыльчатка центробежного компрессора и далее две жаровые трубы камеры сгорания.

В основном сейчас используется осевой компрессор. В нем на одной вращающейся оси (ротор) укреплены металлические диски (их называют рабочее колесо), по венцам которых размещены так называемые «рабочие лопатки». А между венцами вращающихся рабочих лопаток размещены венцы неподвижных лопаток ( они бычно крепятся на наружном корпусе), это так называемый направляющий аппарат (статор). Все эти лопатки имеют определенный профиль и несколько закручены, работа их в определенном смысле похожа на работу все того же крыла или лопасти вертолета, но только в обратном направлении. Теперь уже не воздух действует на лопатку, а лопатка на него. То есть компрессор совершает механическую работу (над воздухом :-)). Или еще более нагляднее :-). Все знают вентиляторы, которые так приятно обдувают в жару. Вот вам пожалуйста, вентилятор и есть рабочее колесо осевого компрессора, только лопастей конечно не три, как в вентиляторе, а побольше.

Примерно так работает осевой компрессор.

Конечно очень упрощенно, но принципиально именно так. Рабочие лопатки «захватывают» наружный воздух, отбрасывают его внутрь двигателя, там лопатки направляющего аппарата определенным образом направляют его на следующий ряд рабочих лопаток и так далее. Ряд рабочих лопаток вместе с рядом следующих за ними лопаток направляющего аппарата образуют ступень. На каждой ступени происходит сжатие на определенную величину. Осевые компрессоры бывают с разным количеством ступеней. Их может быть пять, а может быть и 14. Соответственно и степень сжатия может быть разная, от 3 до 30 единиц и даже больше. Все зависит от типа и назначения двигателя (и самолета соответственно).

Осевой компрессор достаточно эффективен. Но и очень сложен как теоретически, так и конструктивно. И еще у него есть существенный недостаток: его сравнительно легко повредить. Все посторонние предметы с бетонки и птиц вокруг аэродрома он как говорится принимает на себя и не всегда это обходится без последствий.

Камера сгорания . Она опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб (они называются жаровые трубы). Для организации процесса горения в комплексе с воздушным охлаждением она вся «дырчатая». Отверстий много, они разного диаметра и формы. В жаровые трубы подается через специальные форсунки топливо (авиационный керосин), где и сгорает, попадая в область высоких температур.

Турбореактивный двигатель (разрез). Хорошо видны 8-ми ступенчатый осевой компрессор, кольцевая камера сгорания, 2-ухступенчатая турбина и выходное устройство.

Далее горячий газ попадает на турбину . Она похожа на компрессор, но работает, так сказать, в противоположном направлении. ЕЕ раскручивает горячий газ по тому же принципу, как воздух детскую игрушку- пропеллер. Неподвижные лопатки в ней находятся не за вращающимися рабочими, а перед ними и называются сопловым аппаратом. Ступеней у турбины немного, обычно от одной до трех-четырех. Больше и не надо, ведь для привода компрессора хватит, а остальная энергия газа потратится в сопле на разгон и получение тяги. Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

После турбины – реактивное сопло . В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

Турбореактивный двигатель – очень сложная система. Летчик управляет им из кабины всего лишь одним рычагом – ручкой управления двигателем (РУД). Но на самом деле этим он лишь задает нужный ему режим. А все остальное берет на себя автоматика двигателя. Это тоже большой и сложный комплекс и еще скажу очень хитроумный. Когда еще будучи курсантом изучал автоматику, всегда удивлялся, как конструкторы и инженеры все это понапридумывали:-), а рабочие-мастера изготовили. Сложно… Но зато интересно 🙂 …

Вот и все пока. Вкратце опять не получилось :-). Но я все же надеюсь, что вам было интересно. До следующей встречи.

P.S. А вот вам напоследок атракцион, о котором я выше писал. Я на нем в детстве-то не катался, а сейчас их просто нет у нас. Так что знаю только в теории :-).

Вот такой он был, может и сейчас где-то работает.

Общее устройство и принцип действия ГТД и его составных частей

Содержание

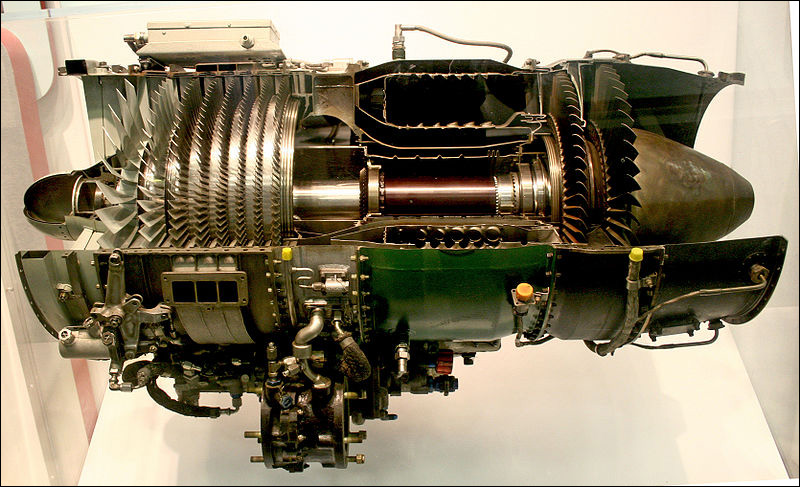

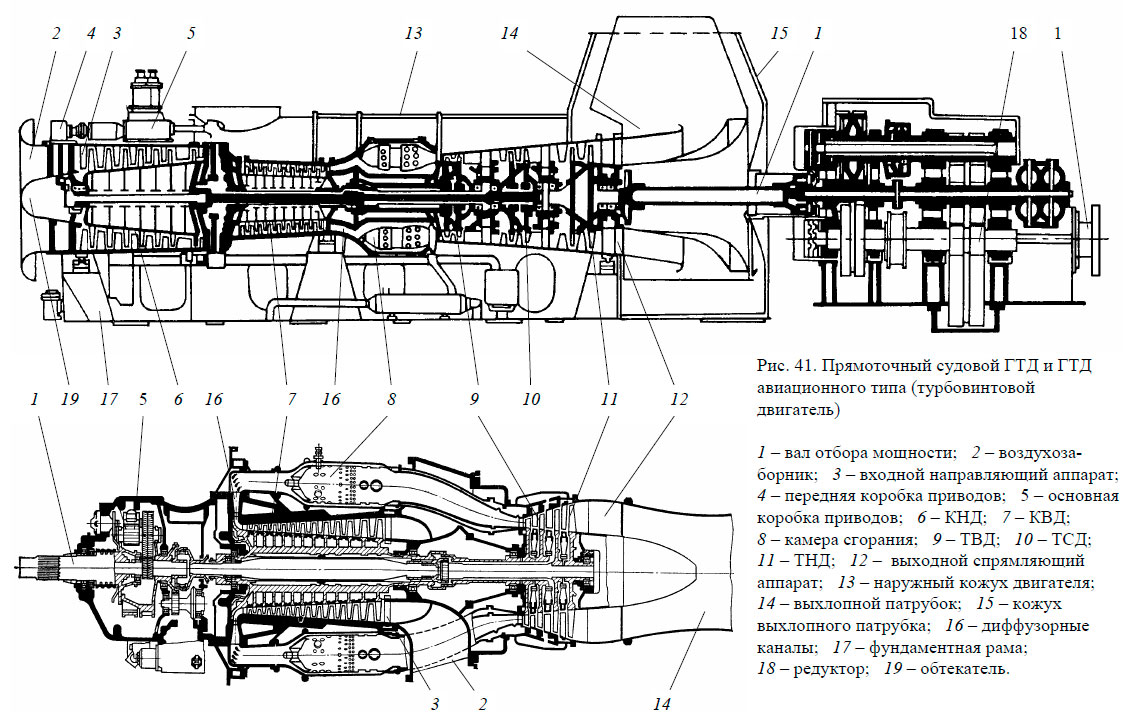

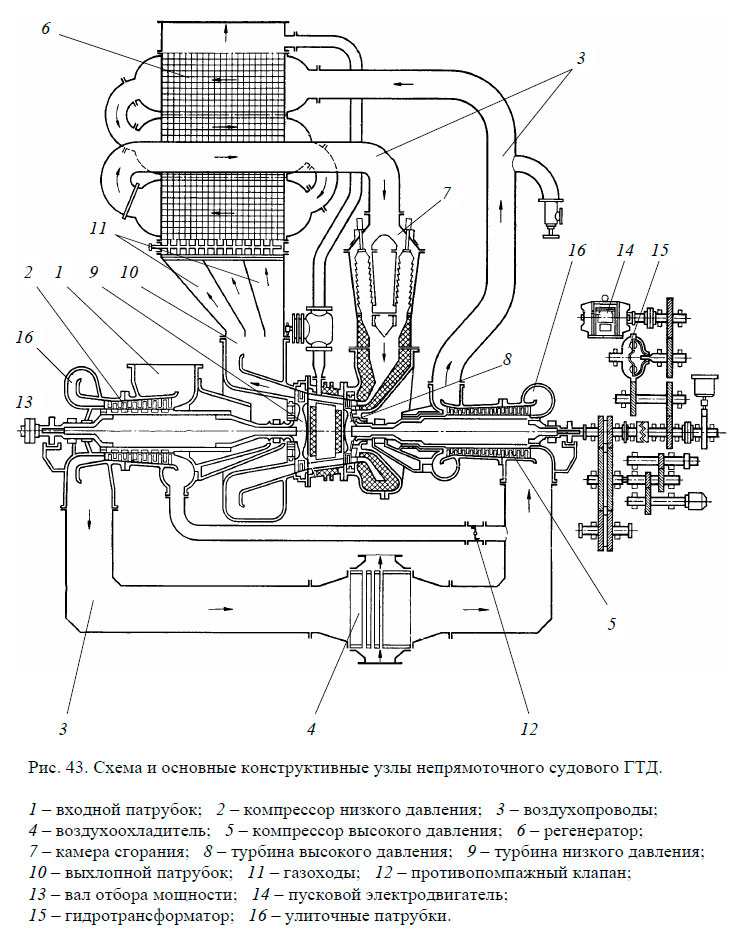

Рассмотрим принцип работы газотурбинного двигателя (рис. 41 – 43).

Компрессор через входной патрубок всасывает воздух и сжимает его до определенного давления. Воздух с повышенным давлением поступает в камеру сгорания, куда через форсунку непрерывно подается топливо. Топливо в камере сгорания перемешивается с воздухом и сгорает при практически постоянном давлении. При сгорании топлива образуются горячие газы, которые направляются в проточные части газовых турбин. В газовых турбинах энергия продуктов сгорания преобразуется в направляющих лопатках в кинетическую энергию потока газа (газ разгоняется до больших скоростей), а затем кинетическая энергия газа преобразуется в рабочих лопатках в механическую энергию вращения ротора. Турбина приводит во вращение компрессор, находящийся с ней на одном валу. Если в двигателе конструктивно выполнено несколько турбин и компрессоров, то привод каждого компрессора осуществляется от своей турбины. На движитель судна мощность передается через вал отбора мощности, связанный механически с одной из турбин. Турбина, передающая мощность на движитель, может одновременно использоваться для привода одного из компрессоров, либо устанавливаться отдельно и не быть связанной механически с турбинами компрессоров. Так как частоты вращения роторов газотурбинных двигателей достаточно велики и достигают от 5000 до 18000 об/мин, обязательным элементом ГТД является редуктор, понижающий частоту вращения вала двигателя до оптимальной частоты вращения гребного вала.

Продукты сгорания, отдав часть своей энергии в турбинах, направляются в газовыхлопное устройство, откуда могут поступать: в регенератор, осуществляющий предварительный подогрев воздуха перед подачей его в камеры сгорания; в различные теплообменные аппараты (утилизационные паровые котлы и т.д.); либо сразу выбрасываться в атмосферу.

Часть мощности, вырабатываемой газотурбинным двигателем, передается вспомогательным механизмам газотурбинной установки (топливным, масляным насосам, насосам системы охлаждения и т.д.). Привод вспомогательных механизмов осуществляется, как правило, от ротора одного из компрессоров через механическую передачу (коробку приводов).

Компрессором называется машина, предназначенная для преобразования механической энергии двигателя в полезную потенциальную и кинетическую энергию газа.

В судовых ГТД используются компрессоры с динамическим принципом сжатия воздуха – центробежные и осевые. Принцип действия компрессоров динамического типа противоположен принципу действия турбины. Как и в турбине, в таких компрессорах происходит двойное преобразование энергии: сначала в рабочих лопатках компрессора механическая энергия вращения ротора преобразуется в кинетическую энергию движения воздуха (газа), а затем кинетическая энергия воздуха в направляющих лопатках (при торможении потока) преобразуется в потенциальную энергию давления.

Центробежные компрессоры (рис. 44) обычно применяются во вспомогательных ГТД, в последней ступени сжатия осецентробежных компрессоров главных ГТД, и в качестве наддувочных компрессоров дизельных двигателей.

Воздух поступает во входной канал компрессора и через входной направляющий аппарат – на рабочие лопатки. При вращении рабочего колеса и воздействии рабочих лопаток воздух вовлекается во вращательное движение, и под действием центробежной силы перемещается от центра к периферии колеса. При этом повышаются его давление и кинетическая энергия, которая в значительной мере преобразуется в потенциальную в направляющих лопатках. Безлопаточный диффузор служит для выравнивания поля скоростей потока. В улиточном диффузоре поток воздуха окончательно формируется и приобретает дополнительную потенциальную энергию за счет торможения.

Преимуществами центробежных компрессоров являются:

- возможность создания высоких степеней сжатия – π К в одной ступени (значение π К может достигать 5);

- простота устройства и надежность эксплуатации;

- малые осевые размеры и масса;

- широкий диапазон устойчивой работы;

- малые изменения КПД на нерасчетных режимах.

К недостаткам центробежных компрессоров относятся:

- более низкий (по сравнению с осевыми) КПД на расчетных режимах;

- большие радиальные размеры;

- сложность осуществления многоступенчатого сжатия.

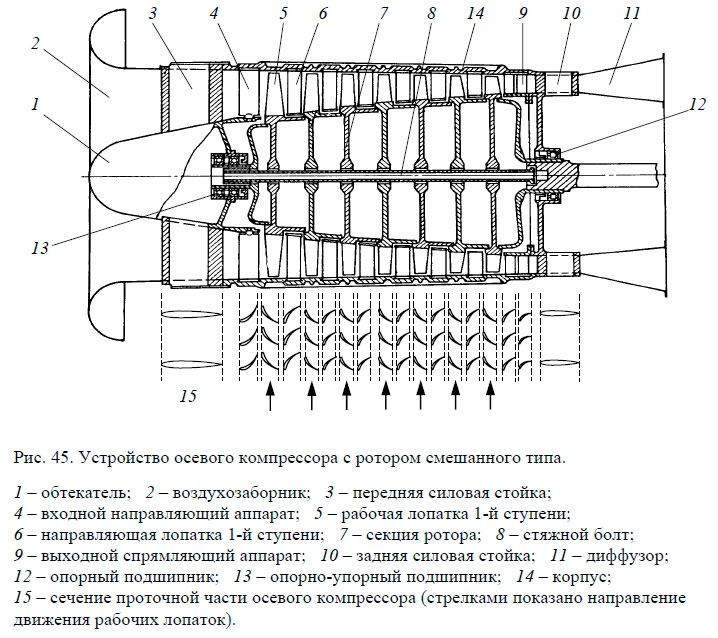

Основным типом компрессоров, применяемых в судовых ГТД, являются осевые компрессоры (рис. 45). Аэродинамический тракт осевого компрессора состоит из входного устройства, проточной части и выходного устройства.

Входное устройство , включающее воздухозаборник, передний обтекатель, силовые стойки и входной направляющий аппарат, предназначено для формирования потока воздуха с целью оптимального входа его на рабочие лопатки первой ступени. Выходное устройство, включающее спрямляющий аппарат, силовые стойки и выходной кольцевой диффузор, обеспечивает придание потоку воздуха требуемого направления движения и повышение давления воздуха за счет его торможения.

В проточной части компрессора происходит рабочий процесс преобразования механической энергии ротора в потенциальную энергию сжатого воздуха. Поток воздуха входным направляющим аппаратом направляется на первый ряд рабочих лопаток. В процессе взаимодействия вращающихся рабочих лопаток с потоком воздуха часть механической энергии расходуется на повышение давления воздуха, а часть – на увеличение его кинетической энергии. В направляющем аппарате происходит дальнейшее повышение давления воздуха за счет торможения потока и направление его под оптимальным углом на рабочие лопатки следующей ступени.

После прохождения через направляющие лопатки последней ступени компрессора, потоку воздуха придается осевое направление с помощью лопаток выходного спрямляющего аппарата и обеспечивается торможение потока (увеличение потенциальной энергии) в выходном диффузоре.

Ротор осевого компрессора может выполняться барабанным, дисковым или смешанного типа. В судовых ГТД чаще всего применяются компрессоры с роторами смешанного типа, сочетающие в себе простоту конструкции, изготовления и высокую поперечную жесткость барабанного ротора и высокую прочность дискового ротора.

Статор компрессора представляет собой полый цилиндр или усеченный конус, внутри которого размещаются направляющие лопатки. С торцов к статору крепятся корпуса переднего и заднего подшипников. Статор может выполняться неразъемным и разъемным. В разъемный статор ротор устанавливается целиком собранным и отбалансированным. В неразъемный статор направляющие лопатки и ротор заводят с торца. Для обеспечения равномерной жесткости наружная часть статора выполняется оребренной.

Подшипники крепятся к статору через радиальные связи, роль которых часто выполняют лопатки направляющего аппарата и силовые стойки.

Направляющие лопатки располагают внутри статора консольно или с двусторонним креплением. Обычно они соединяются в полукольца, которые крепятся винтами к корпусу статора.

Рабочие лопатки осевого компрессора являются одним из самых нагруженных элементов ГТД. Они выполняются с высокой степенью точности и с минимальной шероховатостью. Крепятся рабочие лопатки к ротору чаще всего трапециевидным пазом типа «ласточкин хвост», либо креплением елочного типа.

С целью предотвращения перетекания воздуха помимо рабочих и направляющих лопаток, зазоры между рабочей лопаткой и статором и между направляющей лопаткой и ротором делаются минимальными. Обычно радиальные зазоры в осевых компрессорах составляют от 1,35 до 2,92 мм.

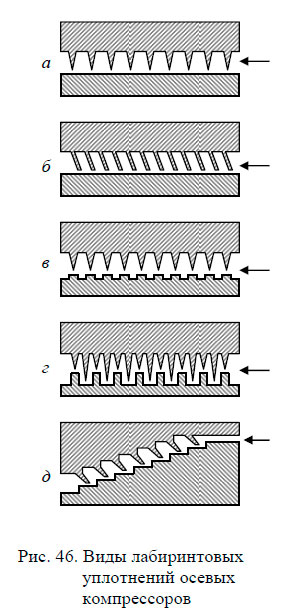

С целью уменьшения протечек воздуха между ступенями компрессора и из пространства за последней ступенью применяются уплотнения. Уплотнения, располагаемые между ступенями компрессора, называют промежуточными (внутренними), за последней ступенью – концевыми. Наиболее часто в осевых компрессорах применяют лабиринтовые уплотнения (рис. 46).

Принцип работы лабиринтового уплотнения основан на последовательном расположении по ходу движения воздуха (или другой газообразной среды) узких щелей, в которых происходит процесс разгона потока и дросселирования (потери давления), и расширительных камер, в которых происходит завихрение потока воздуха и потеря им скорости и энергии. Чем большие перепады давлений должно удерживать уплотнение, тем большее количество уплотнительных гребней оно содержит. Для дозвуковых компрессоров в промежуточных уплотнениях размещают от 3 до 5 уплотнительных гребней, в концевых – от 10 до 12 уплотнительных гребней.

Самым эффективным является уплотнение 46.г, но оно наиболее сложно в изготовлении и при сборке. Наихудшим по своим свойствам является уплотнение 46.а; при гладком вале хорошие уплотнительные свойства имеет уплотнение 46.б.

Подшипники компрессора предназначены для восприятия радиальных и осевых нагрузок ротора. Как правило в компрессорах ГТД применяются шарикоподшипники – для восприятия осевых и радиальных нагрузок, и роликовые – для восприятия радиальных нагрузок. Находят также применение и подшипники скольжения.

В связи с экстремальными условиями работы (частоты вращения роторов ГТД составляют от 5000 до 18000 об/мин, температура подшипников может достигать 180 оС), подшипники ГТД имеют увеличенные радиальные и осевые зазоры. Масляные полости подшипников изолируются от проточной части компрессора лабиринтовыми уплотнениями.

Антипомпажные устройства. Важной особенностью лопаточных компрессоров является наличие зоны неустойчивой работы, в которой возникает явление помпажа – срыва работы осевого компрессора, сопровождающееся обратным током воздуха через проточную часть, резкими колебаниями давлений воздуха и температур в проточной части.

При возникновении помпажа резко снижается производительность осевого компрессора, увеличиваются амплитуды колебаний лопаток (явление флаттера), усиливается вибрация всех деталей ротора.

Основными мероприятиями, направленными на предотвращение возникновения помпажа осевого компрессора являются:

- устранение неравномерности потока воздуха на входе в компрессор;

- уменьшение воздушных объемов после компрессора;

- расположение напорной арматуры как можно ближе к компрессору;

- снижение частоты вращения ротора при уменьшении расхода воздуха;

- использование в конструкции осевого компрессора специальных антипомпажных устройств.

В качестве антипомпажных устройств в судовых ГТД используются:

- поворотные лопатки входного направляющего аппарата или нескольких первых рядов направляющих лопаток. Поворот лопаток осуществляется одновременно на заданный угол с помощью специального кольца на корпусе компрессора и рычажной передачи к каждой направляющей лопатке. Привод поворотного механизма осуществляется пневматическими или гидравлическими сервомоторами;

- перепуск воздуха из промежуточных ступеней компрессора в атмосферу. Перепуск воздуха выполняется через специальные окна на корпусе, закрываемые лентой перепуска воздуха, или через специальный клапан. Управление закрытием или открытием органов перепуска воздуха происходит с помощью пневматических сервомоторов по сигналу от датчика оборотов компрессора.

К преимуществам осевых компрессоров относят:

- высокие подачи воздуха (до 300000 м 3 /ч);

- высокий КПД на расчетных режимах (до 86 ÷ 89 %);

- относительно небольшие радиальные размеры.

Недостатками осевых компрессоров являются:

- узкий диапазон устойчивой работы;

- резкое снижение КПД на нерасчетных режимах работы;

- низкая степень сжатия – π К одной ступени (до 1,35) и, как следствие, необходимость использования многоступенчатых компрессоров;

- меньшая надежность по сравнению с другими типами компрессоров.

Камеры сгорания ГТД

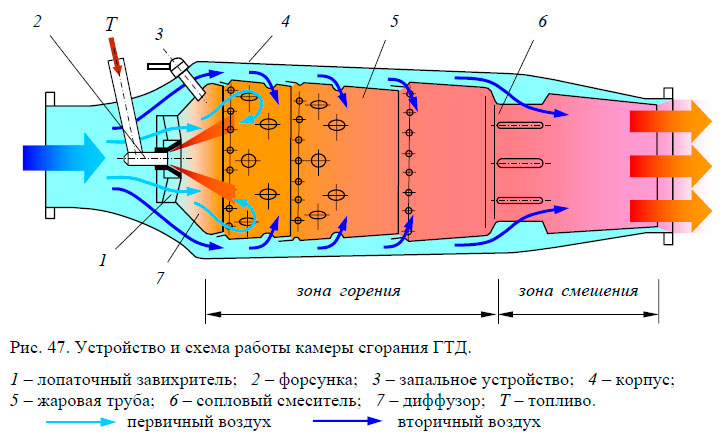

Камера сгорания предназначена для создания газового потока заданной температуры за счет сжигания органического топлива в среде сжатого воздуха и является одним из основных элементов ГТД. Схематично камера сгорания (рис. 47) представляет собой емкость, куда непрерывно поступают топливо и воздух, и из которой непрерывно отводятся продукты сгорания.

К камерам сгорания ГТД предъявляются следующие требования: высокий КПД, малое гидравлическое сопротивление, малые габариты, надежный пуск, обеспечение устойчивости горения топлива, равномерное распределение поля температур, возможно больший срок службы.

В состав камеры сгорания входят следующие элементы: корпус, диффузор, лопаточный завихритель с размещенной в центре форсункой, жаровая труба, пусковое устройство, включающее в себя пусковую форсунку и воспламенитель.

Воздух, поступающий в камеру сгорания, делится на первичный, направляемый через лопаточный завихритель непосредственно в зону горения (20 ÷ 25 %), и вторичный, обтекающий жаровую трубу снаружи и подмешиваемый к продуктам сгорания (75 ÷ 80 %). Вторичный воздух, обтекая снаружи жаровую трубу, охлаждает ее стенки. Часть вторичного воздуха через мелкие отверстия или кольцевые щели поступает на внутреннюю поверхность жаровой трубы и создает заградительную пленку, остальная часть вторичного воздуха через крупные отверстия или сопла подмешивается к продуктам сгорания в зоне смешения и охлаждает газы до температуры, приемлемой для работы материалов проточной части газовой турбины. Распыливание топлива осуществляется через форсунки таким образом, чтобы конус распыла топлива примыкал к зоне обратных токов газов, поджигался, и частички топлива не попадали на стенки жаровой трубы.

Диффузор предназначен для понижения скорости воздуха, поступающего из компрессора, до 50 ÷ 80 м/с;

Завихритель подает в зону горения жаровой трубы первичный воздух и формирует закрученный поток, способствуя турбулизации потока воздуха и лучшему перемешиванию его с топливом;

Жаровая труба служит для ограничения пламенного пространства КС и восприятия тепловых нагрузок. Выполняется обычно многосекционной. В первых по ходу газа секциях размещаются форсунка и завихритель, последние секции могут иметь смесители и стабилизаторы, обеспечивающие формирование потока газа на выходе.

Форсунка предназначена для непрерывной дозированной подачи распыленного топлива в жаровую трубу КС. Форсунка выполняется в виде сопла с центробежным эффектом закручивания топливной струи для обеспечения мелкодисперсного распыла топлива. Для предохранения сопла форсунки от перегрева на нее одевается колпачок, охлаждаемый потоком первичного воздуха.

Запальное устройство предназначено для зажигания топлива в КС в момент пуска ГТД и представляет собой конструкцию, объединяющую пусковую форсунку и свечу зажигания. Факел пламени пусковой форсунки направлен так, чтобы обеспечить надежное зажигание топлива, подаваемого через основную форсунку камеры сгорания.

Все камеры сгорания, используемые в ГТД, можно классифицировать по следующим признакам:

по направлению подачи топлива:

- с подачей топлива в направлении движения потока воздуха;

- с подачей топлива против направления движения воздуха;

- на индивидуальные или трубчатые – выполняются только выносными; Такие камеры сгорания просты, технологичны, удобны в эксплуатации, обладают малым гидравлическим сопротивлением. В судовых ГТД их применяют в основном во вспомогательных двигателях (газотурбогенераторах – ГТГ);

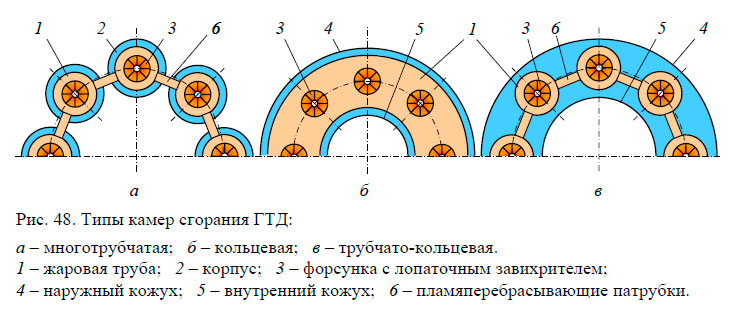

- многотрубчатые или секционные КС (рис. 48.а) – состоят из нескольких трубчатых, расположенных по окружности вокруг вала ГТД. Все камеры идентичны, имеют малые массу и габариты, взаимозаменяемы. Применение такого типа КС усложняет разборку двигателя;

- кольцевые КС (рис. 48.б) – характеризуются единым огневым пространством. Жаровая труба имеет вид кольцевой полости с многорегистровым фронтовым устройством (число форсунок 10 и более) и расположена вокруг вала двигателя между наружным и внутренним кожухами. По сравнению с многотрубчатыми КС, такая конструкция имеет меньшие габариты и меньшее гидравлическое сопротивление, создает более равномерное температурное поле, но затрудняет доступ к подшипникам ГТД. Применяются кольцевые КС в основном в ГТД малой мощности;

- трубчато-кольцевые КС (рис. 48.в) – состоят из нескольких жаровых труб, размещенных в одном общем кольцевом пространстве, по которому проходит вторичный воздух. Запальные устройства в таких КС устанавливаются только в части жаровых труб. В остальных трубах воспламенение факела осуществляется пламяперебрасывающими патрубками, соединяющими между собой жаровые трубы. Одновременно пламяперебрасывающие патрубки осуществляют выравнивание давлений между отдельными жаровыми трубами. Такие КС более ремонтопригодны и проще в настройке, чем кольцевые. Недостатком их является неравномерность температур и давлений по окружности перед газовой турбиной. Эту конструкцию КС наиболее часто используют в корабельных и судовых ГТД.

по направлению движения основного потока воздуха:

- на прямоточные;

- противоточные;

- поворотные;

по способу распыла топлива:

- на камеры сгорания с распылом топлива под высоким давлением центробежными форсунками;

- камеры сгорания с пневмоцентробежными форсунками;

- камеры сгорания с распылом топлива под низким давлением с применением испарительного устройства;

- камеры сгорания с разбрызгиванием топлива через вращающиеся каналы.

Чаще всего в судовых и корабельных ГТД применяются многотрубчатые и трубчато-кольцевые камеры сгорания. В установке ГТУ-20 (рис. 43) применена индивидуальная камера сгорания.

В настоящее время в главных судовых ГТД применяют исключительно осевые газовые турбины с одной, двумя и большим числом ступеней, с охлаждаемыми и неохлаждаемыми лопатками.

Конструкция элементов газовой турбины вытекает из условий и особенностей ее работы:

- высокие начальные температуры газа на входе в ГТ обусловливают применение специальных жаростойких материалов и различных способов интенсивного охлаждения лопаток и дисков турбин;

- относительно малые начальные давления газа и незначительное увеличение его объема при расширении приводят к незначительной разнице в высотах лопаток первой и последней ступеней;

- незначительные срабатываемые теплоперепады (в 3 ÷ 5 раз меньше, чем у паровых турбин) сокращают число ступеней и длину проточной части газовой турбины;

- для получения высокого КПД газовые турбины требуют более тщательного исполнения проточной части и профилирования лопаток, чем паровые турбины;

- при разработке конструкции корпусов особое внимание уделяют достижению аэродинамического совершенства входного и выпускного патрубков компрессора и турбины.

Основными элементами газовых турбин являются: ротор, рабочие лопатки, направляющие (сопловые) лопатки, корпус, уплотнения и подшипники.

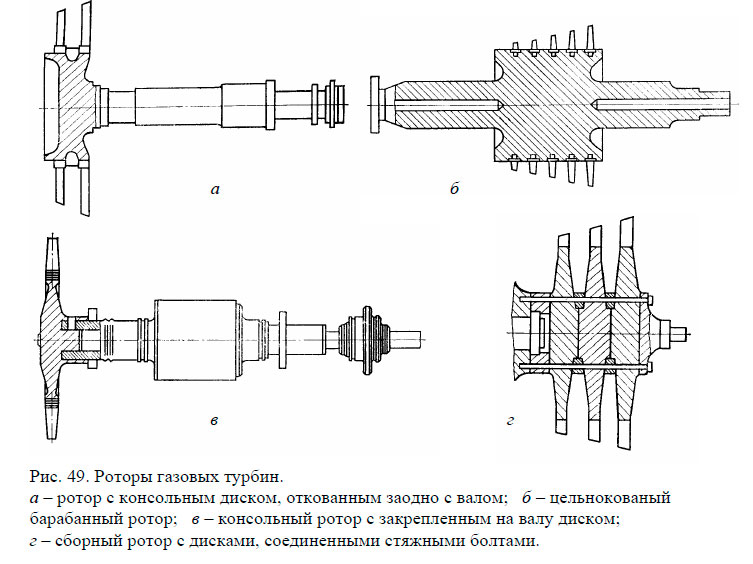

Ротор газовой турбины может выполняться дискового, барабанного или смешанного типов. Дисковые роторы получили наибольшее распространение и состоят из вала и дисков, с закрепленными на них рабочими лопатками (рис. 49). Соединение дисков с валом в многоступенчатых турбинах может быть разъемным и неразъемным. При неразъемном способе диски напрессованы на вал. Разъемное соединение выполняют в виде шлицевой муфты, стянутой болтами или одним стяжным болтом внутри вала.

При работе газовой турбины все элементы ротора испытывают значительные термические и механические напряжения, вызванные: центробежными силами массы диска и рабочих лопаток; силами газового потока, направленными вдоль оси ГТ; неравномерным распределением температур по радиусу и толщине дисков ГТ. Наибольшие механические напряжения возникают при работе ГТД на номинальном режиме. Термические напряжения достигают максимума при динамических режимах: пуск, остановка, неудавшийся запуск ГТД или изменение режимов его работы.

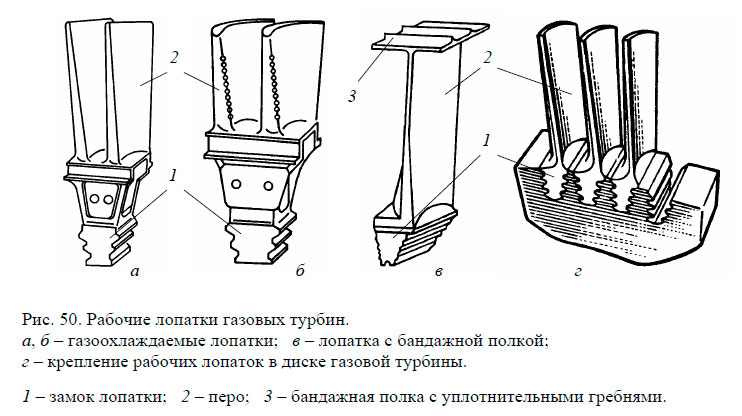

Рабочие лопатки ГТ (рис. 50) состоят из двух частей: пера и замка. В целях усиления вибропрочности часто применяют рабочие лопатки с бандажными полками, на верхней стороне которых выполняют гребни лабиринтового уплотнения. Лабиринтовое уплотнение снижает протечки газа между ступенями газовой турбины, повышая КПД турбоагрегата. Для обеспечения равнопрочности толщина рабочих лопаток уменьшается от корня к периферии.

Замковая часть рабочей лопатки является самым нагруженным элементом в газовой турбине и выполняется обычно елочного типа. В термодинамических циклах с высокими параметрами газа применяют газоохлаждаемые лопатки.

Сопловые лопатки и корпус ГТ образуют составную конструкцию в виде цилиндра или усеченного конуса. К передней части корпуса с помощью фланца присоединяется корпус камеры сгорания или корпус предыдущей турбины, к заднему фланцу корпуса – корпус следующей турбины или диффузор газовыхлопного устройства.

К внутренней части корпуса турбины прикреплены наружные корпуса сопловых аппаратов. Сопловые лопатки шире рабочих и их число выбирается равным или кратным числу рабочих лопаток, чтобы исключить возможные резонансные колебания рабочих лопаток турбины.

Корпус газовой турбины представляет собой цилиндрическую или коническую конструкцию и имеет оребрение для повышения жесткости при неравномерном нагреве и исключения коробления. При работе ГТД внутренняя часть корпуса нагревается до 700 ÷ 800 оС, а наружная обдувается охлаждающим воздухом, поэтому в корпусе возникают большие термические напряжения. Часто с целью удобства монтажа и выполнения работ с элементами проточной части корпуса выполняются разъемными.

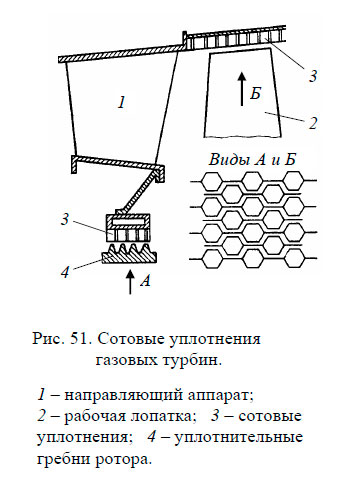

Уплотнения в газовых турбинах служат для уменьшения перетекания газа через радиальные зазоры направляющих и рабочих лопаток а также снижения утечки газа из проточной части и охлаждающего воздуха из каналов охлаждения. Обычно в газовых турбинах применяются лабиринтовые и сотовые уплотнения. Лабиринтовые уплотнения турбин по строению и принципу действия аналогичны уплотнениям компрессоров.

Сотовые уплотнения (рис. 51) представляют собой ячеистую конструкцию, выполненную из тонких пластин. Такая конструкция уплотнений имеет высокий уплотняющий эффект и позволяет выполнять беззазорную сборку турбин. Благодаря тонким стенкам ячеек, рабочие лопатки при вращении очень легко прирабатываются к уплотнениям. При этом между ячейками уплотнения и рабочими лопатками обеспечивается зазор ок. 0,2 мм. Часто для повышения качества уплотнения применяется подпор уплотнений воздухом, подводимым от одной из ступеней компрессора и отвод (отсос) газов, прошедших первую группу уплотнений в полость ресивера за газовой турбиной.

Подшипники ГТ работают в очень тяжелых условиях при температуре до 250 °С, что требует подвода значительного количества масла для их охлаждения. Как правило, в ГТД применяются роликовые или шариковые опорные и опорно-упорные подшипники. Для защиты масляных полостей и подшипников от горячих газов применяются несколько рядов лабиринтовых уплотнений.

Теплообменные аппараты применяются в газотурбинных установках, использующих в своей работе сложные циклы: с регенерацией тепла и промежуточным охлаждением воздуха. Как правило, такие циклы ГТУ используются в высокоэкономичных непрямоточных судовых ГТД. Наиболее часто в сложных циклах ГТУ используются регенераторы и воздухоохладители.

Регенератором называется теплообменный аппарат, предназначенный для подогрева сжатого воздуха перед поступлением его в камеру сгорания за счет теплоты уходящих газов. Применение в ГТУ регенераторов значительно повышает экономичность установки в целом.

В судовых ГТУ используются регенераторы поверхностного (рекуперативного) и аккумулирующего (регенеративного) типов.

В рекуперативных регенераторах тепло передается от газа воздуху через разделяющую их стенку. Поверхностные регенераторы исполняются в виде трубчатых и пластинчатых теплообменников.

В трубчатых регенераторах, как правило, внутри трубок протекает воздух, имеющий большее давление, а между трубок – продукты сгорания (отработавшие в газовой турбине газы), имеющие меньшее давление.

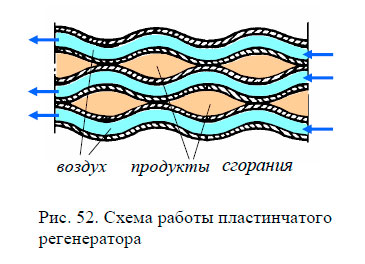

Пластинчатыми (рис. 52) называют регенераторы, поверхность теплообмена которых составлена из листов (пластин), разделяющих воздушные и газовые потоки. Поток газа в таких регенераторах направлен перпендикулярно потоку воздуха. Пластинчатые регенераторы более технологичны в изготовлении, компактны и обеспечивают хорошую теплопередачу от газов к воздуху.

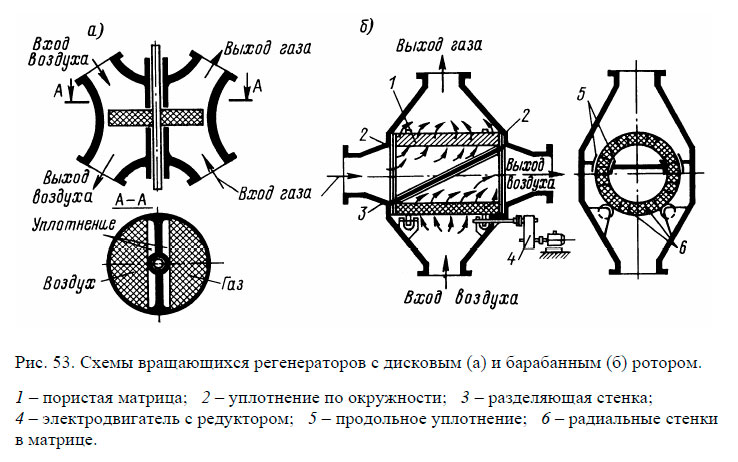

В теплоаккумулирующих регенераторах (рис. 53) передача тепла от газа к воздуху происходит на поверхностях, которые периодически омываются горячим газом и холодным воздухом. Обычно используются регенераторы вращающегося и статического типов.

Ротор теплоаккумулирующего регенератора представляет собой полый барабан (диск), заполненный набивкой, в качестве которой могут служить тонкая гофрированная стальная лента, проволочная сетка и другой пористый теплопроводящий материал. Такая набивка образует множество каналов, что позволяет создать огромную поверхность теплообмена при сравнительно небольших размерах самого регенератора. Ротор устанавливается на подшипниках и вращается через редуктор электродвигателем с частотой от 2 до 100 об/мин. При вращении поверхность теплообмена поочередно омывается то горячими газами, то холодным воздухом. В результате этого теплота сначала аккумулируется набивкой, а затем передается нагреваемой среде. Потоки воздуха и газа отделены друг от друга стенкой. Не смотря на специальные уплотнения, при работе вращающихся регенераторов, в них всегда имеют место протечки воздуха в газовый тракт.

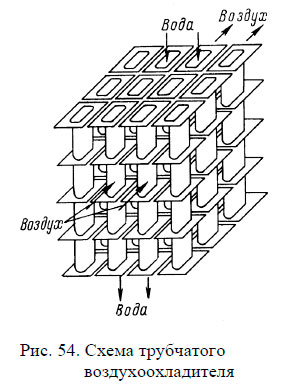

Воздухоохладители ГТД (рис. 54), как правило, выполняются в виде трубчатых теплообменников с круглыми или овальными трубками. Причем с овальными трубками они получаются более компактными и легкими. Расположение трубок может быть как шахматным, так и коридорным. В качестве охлаждающей среды используется забортная вода системы охлаждения, которая протекает внутри трубок. Снаружи трубки обдуваются охлаждаемым воздухом, направляемым (в случае применения овальных трубок) вдоль большой оси эллипса.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]