- Устройство автомобильного колеса

- Основные детали колеса автомобиля это

- Конструктивные особенности и отличия

- Основные элементы колеса легковой машины

- Строение колеса и устройство автомобильной шины. Из чего состоит колесо автомобиля

- Из каких элементов состоит конструкция шины

- Требования, предъявляемые к колесам

- Виды конструкций шины

- Обозначения колес

- Материалы изготовления и их роль

- Процесс изготовления автомобильных шин

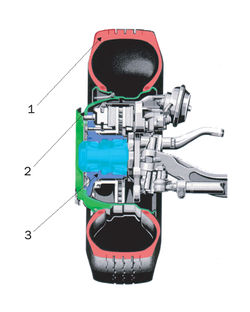

Устройство автомобильного колеса

Устройство автомобильного колеса:

1 — шина;

2 — обод;

3 — ступица

Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и неразборными, дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему придается специальная форма. Колесо в сборе должно быть сбалансировано, балансировочные грузики крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используются глубокие, неразборные ободья.

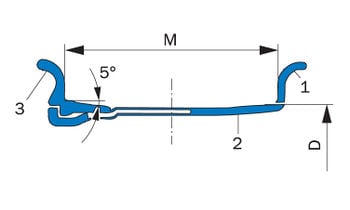

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1)°. Полки обода заканчиваются закраинами, имеющими определенную форму и служащих боковыми упорами для шины.

Расстояние между закраинами называется шириной профиля обода. В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположено симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обод наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметры.

Пример маркировки: 5J × 13H2 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и H2 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30 мм.

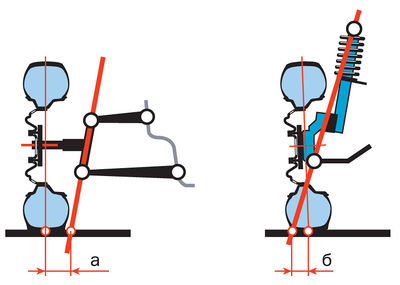

Положительное (а) и отрицательное (б) плечо обката управляемого колеса

Вылет колеса (выступ) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета особенно важна для управляемых колес, потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям в отверстиях диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска.

Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых). Наиболее прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались и из композитных материалов: например, еще в 70-е гг. фирма Citroёn выпускала армированные углепластиковые колеса, которые весили в два раза меньше металлических. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

Конструкция разборного обода грузового автомобиля:

1 — закраина;

2 — обод;

3 — разрезная часть обода;

М — ширина обода;

D — диаметр обода

Разборные ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборные ободья могут быть дисковыми и бездисковыми. Наиболее часто используются разборные ободья с коническими посадочными полками.

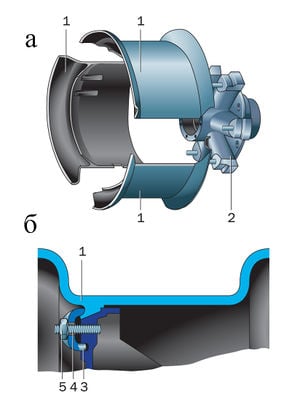

Бездисковое колесо, его общий вид (а) и крепление колеса (б):

1 — секторы колеса;

2 — ступица;

3 — крепление;

4 — шпилька;

5 — гайка

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборные ободья затруднен. Разборные ободья позволяют облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборные ободья с распорными кольцами. Такие ободья состоят из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

Основные детали колеса автомобиля это

Под словом «колесо» многие подразумевают автомобильное колесо в сборе, состоящее из собственно колеса и шины. Между тем в авто промышленности колесом считают только промежуточный (между ступицей автомобиля и шиной) элемент конструкции автомобиля. Обычное (серийное для легковых автомобилей) дисковое колесо состоит из двух элементов — обода и диска, соединенных между собой точечной контактной сваркой.

Обод — это кольцеобразная (определенного профиля) часть колеса, на которую монтируется и опирается шина.

Диск — центральная часть колеса, несущая обод и имеющая посадочные отверстия для крепления к ступице. Часто дисковое колесо называют просто диском (во избежание путаницы между колесом в сборе и колесом как элементом конструкции автомобиля), что неверно. На самом деле бывают разборные колеса, где обод и диск скреплены резьбовыми соединениями, а так же бездисковые колеса или колеса с дисками в виде кольцевых фланцев (автомобили ЗАЗ).

Конструктивные особенности и отличия

Автомобильные колеса различают по принадлежности к тому или иному автомобилю, по типу применяемых шин, по конструкции и технологии изготовления. По технологии изготовления такие колеса могут быть стальными сварными (из прокатанного обода и штампованного диска), литыми и коваными.

Технология изготовления литых колес включает заливку расплавленного металла (обычно это алюминиевый или магниевый сплав) в форму, его остывание, последующее обтачивание посадочных поверхностей и сверление отверстий в полученной отливке. К числу недостатков литых колес относятся чрезмерно толстые стенки, возможность наличия скрытых пор и раковин, недостаточную прочность (при ударе они деформируются и даже раскалываются) и невозможность восстановления.

При ковке (или объемной штамповке) из заготовки выковывают так называемую поковку, которая затем обрабатывается на токарном станке. Такая технология сложна и дорога, однако кованые диски прочнее и легче. Например, 13-дюймовое кованое колесо весит 4,9 кг против 6,0 кг у литого, а толщина стенок составляет только 3,0 мм против 5,5 мм у литого. При этом кованый диск лучше «переносит» удары. Поэтому для российских дорог кованые диски предпочтительнее, несмотря на их дороговизну.

Главное преимущество легкосплавных колес перед обычными стальными — в меньшей массе. Снижение массы колеса в сборе с шиной ведет к уменьшению неподрессоренных инерционных масс и улучшению условий работы подвески, так как колесо быстрее «повинуется» возвращенному действию пружины, амортизатора и быстрее восстанавливает потерянный контакт с дорогой. Это улучшает комфортабельность езды и делает более безопасным движение на большой скорости.

Основные элементы колеса легковой машины

- А — закраина обода;

- Б — полка;

- В — кольцевой выступ («хамп») для дополнительной фиксации бортов бескамерной шины;

- Г — плоскость крепления;

- а — монтажный диаметр

- б — ширина обода;

- в — вылет (расстояние между плоскостью симметрии обода и крепёжной плоскостью колеса);

- г — диаметр центрального отверстия под ступицу;

- д — диаметр окружности расположения крепёжных болтов (шпилек);

Для зарубежных колес размер «в» обозначается «ЕТ», «г» — «DIA» и «д» — «PCD».

Колесо обозначается основными размерами обода — монтажным (посадочным) диаметром (а) и шириной (б). Например, обычное дисковое колесо обозначается как 114J-330 (в миллиметрах) или 4 1/2J-13 (в дюймах). Первые цифры означают ширину обода, буква J — форму профиля обода, а последние цифры — монтажный диаметр колеса.

Легкосплавные литые или кованые колеса обычно имеют дюймовое обозначение. Например, бескамерное колесо имеет обозначение 4 1/2J-13H2 или 5J-13H2, где дополнительная маркировка Н2 означает наличие на ободе «хампов» определенного профиля.

Строение колеса и устройство автомобильной шины. Из чего состоит колесо автомобиля

Из каких элементов состоит конструкция шины

Чтобы разобраться, как устроена шина рассмотрим все ее конструктивные элементы.

- Каркас. Часто этот элемент называют – корд. Это нити корда, придающие автошине достаточную прочность и жесткость. Существует несколько типов покрышек по типу расположения корда в каркасе.

- Брекер. Прослойка отделяющая протектор и каркас. Состоит из нескольких слоев корда, между которыми помещают резину. Обеспечивает дополнительную надежность и устойчивость к повреждениям, при этом достаточно гибкий.

- Протектор. Внешний слой резины на профиле шины. Отличается не только высокой прочностью, но и специальным рисунком, который обеспечивает более надежное сцепление с дорогой.

- Боковина. Слой резины над боковыми частями каркаса, обязательно имеют брекер.

- Борт. Позволяет покрышке наиболее эффективно садиться на обод диска.

- Бортовое кольцо. Специальный элемент борта, который позволяет добиться герметичности при сборке шины и колесного диска.

- Плечо. Часть протектора, которая размещена сбоку профиля. Зимние шины обычно имеют развитую плечевую часть, что улучшает проходимость на снегу.

Как видите, строение автошины достаточно сложное. Ниже рассмотрим основные элементы более подробно.

Требования, предъявляемые к колесам

К колесам автомобилей и тракторов предъявляются следующие требования:

- по геометрическим размерам, форме и грузоподъемности колеса должны соответствовать конструкциям шин и условиям их работы;

- колеса должны иметь минимальные массу и момент инерции при заданных конструкционном исполнении и долговечности;

- надежность работы и установки колес должна быть обеспечена в течение всего срока службы колесной машины;

- конструкция колес должна обеспечивать эффективное охлаждение тормозных механизмов;

- конструкция колес для бескамерных шин должна обеспечивать поддержание герметичности шин и надежную посадку их бортов на полки ободов (предотвращать сползание бортов шины с полок обода, особенно с наружной стороны колеса, в том числе, при понижении давления воздуха в шине);

- конструкция ободов для шин регулируемого давления должна исключать возможность проворачивания шины на ободе, как при номинальном, так и при минимально-допустимом внутреннем давлении воздуха;

- конструкция ободов для перспективных шин для ВАТ должна обеспечивать возможность монтажа на них этих шин и, при необходимости, внутреннего ограничителя деформации, а потому должна быть разъемной и герметичной;

- колеса должны соответствовать международным нормам, предъявляемым к основным геометрическим, посадочным, крепежным размерам и нагрузочным характеристикам в целях обеспечения их взаимозаменяемости;

- биение колес, допустимый дисбаланс, допуски на размеры и наклон посадочных полок ободов и установочные размеры, необходимые для нормальной работы шин, не должны превышать установленных норм;

- конструкция колес должна быть приспособлена для выполнения монтажно- демонтажных работ, проводимых при повреждениях шин;

- окраска колес должна предохранять их от коррозии в течение срока службы колесной машины, а внешний вид – гармонировать с внешним видом колесной машины.

Виды конструкций шины

Одним из важных факторов выбора является наличие камеры или ее отсутствие. Технически камерная и бескамерная резина различаются достаточно сильно.

- Камерные шины имеют резиновую камеру, которая наполняется воздухом. Такие покрышки немного более простые, это классическая пневматическая шина. Но, есть недостаток, при проколе колесо спускает практически мгновенно.

- Бескамерная покрышка имеет специальное бортовое кольцо, обеспечивающие герметичность. Также для них требуются специальные диски, подходящие для такой эксплуатации.

Сейчас больше распространены бескамерные шины. Они проще и дешевле в обслуживании, надежность их значительно выше.

Еще разделяют покрышки по конструкции корда. Тут выделяются диагональные и радиальные шины.

- Диагональная конструкция подразумевает расположение нитей корда под углом к меридиану шины. Обычно угол наклона примерно 50°-55°. Есть еще один нюанс, каждый следующий слой корда, по отношению к предыдущему находится под углом в 100°. Такое размещение корда позволяет добиться высокой прочности в сочетании с высокой эластичностью. Так как нити постоянно смещаются друг относительно друга, это приводит к высокому выделению теплоты. Количество слоев корда всегда четное.

- Радиальные шины имеют нити расположенные в соответствии с радиусом. Каждая нить располагается от одного борта до другого. Диагональное размещение корда только у брекера. Так как нити не сильно растягиваются, их защищает брекер, они выделяют меньше теплоты, а также служат дольше. Низкий нагрев позволяет делать низкопрофильные покрышки. Такое устройство также позволяет сделать автомобиль более устойчивым на дороге. Основным недостатком является жесткое качение.

Маркируется радиальная резина буквой «R», она находится в индексе типоразмера на боковине. Если этой маркировки нет, перед вами диагональная шина. Но, сейчас практически не производятся диагональные покрышки для легковых автомобилей, так как по эксплуатационным характеристикам они уступают радиальным.

Обозначения колес

Устанавливаемые стандартами различных стран обозначения колес наносятся на одну из сторон диска колеса или обода бездискового колеса и включают:

- товарный знак предприятия-изготовителя;

- номер колеса;

- размеры обода и конструкцию полок;

- стандарт, которому соответствуют размеры колеса (DIN, ГОСТ);

- дату изготовления (месяц или неделю и год изготовления).

Размеры ободов дисковых колес включают ширину профиля и посадочный диаметр обода в дюймах или миллиметрах, разделенные знаком «х» для неразборных глубоких ободов (5Jх13) и ободов с крутыми полками (9.00х19,5) и знаком «-» – для разборных полуглубоких (228Г-508) и плоских ободов (10.0-20; 330-533). Буквы между цифрами указывают на различную форму закраин и различное исполнение полок и ручья (информацию можно найти в справочной литературе).

При наличии безопасного контура на полках ободов для легковых автомобилей этот контур указывается в обозначении после размеров обода (например, 5Jх13Н2, где Н2 означает двусторонний подкат). Также указывается вылет колеса (ЕТ) в миллиметрах, например, ЕТ30. Таким образом, полная характеристика дисковых колес для легковых автомобилей имеет вид, приведенный на рисунке 20.

Рисунок 20. Характеристика дискового колеса легкового автомобиля

Расположение ручья глубокого обода колеса (симметричное или асимметричное) видно по колесу и не маркируется.

Соответствие размеров шин легковых автомобилей размерам профиля ободьев колес приведено в таблице 2.

Таблица 2. Соответствие размеров шин размерам профилей ободьев колес

| Обозначение шины | 135/80R12 | 155/80R13 | 155/65R13 145/80R13 | 175/70R13 | 185/65R13 175/60R13 |

| Обозначение обода колеса | 4,00В | 4½J | 5J | 5J, 5½J | 5½J |

| Обозначение шины | 155/65R14 | 185/70R14 165/65R14 | 175/65R14 | 185/55R14 165/55R14 | 205/70R14 |

| Обозначение обода колеса | 4,5J, 5J, 5½J | 5J, 5½J | 5J, 5½J, 6J | 6J | 6J, 6½J |

| Обозначение шины | 175/65R15 175/60R15 | 185/65R15 175/50R15 | 205/65R15 195/55R15 | 215/75R15 205/60R15 | 235/75R15 225/75R15 |

| Обозначение обода колеса | 5½J, 6J | 6J | 6J, 6½J | 6½J, 7J | 7J |

| Обозначение шины | 175/80R16 | 205/60R16 | 235/60R16 225/65R16 | 245/70R16 225/55R16 | 265/70R16 255/65R16 |

| Обозначение обода колеса | 5½J, 6J | 6J, 6½J, 7J | 6½J, 7J | 7J, 7½J | 8J |

| Обозначение шины | 235/60R17 215/50R17 | 225/50R17 215/35R17 | 245/60R17 235/45R17 | 255/65R17 245/50R17 | 285/70R17 265/65R17 |

| Обозначение обода колеса | 7J | 7J, 7½J | 7½J, 8J | 8J | 8J, 8½J |

| Обозначение шины | 235/60R18 | 255/55R18 245/45R18 | 265/65R18 235/40R18 | 255/45R18 245/40R18 | 285/55R18 275/40R18 |

| Обозначение обода колеса | 7½J | 7½J, 8J | 8J | 8J, 8½J | 8½J, 9J |

| Обозначение шины | 225/55R19 | 235/55R19 225/35R19 | 255/45R19 245/35R19 | 255/30R19 | 265/50R19 |

| Обозначение обода колеса | 7½J | 8J | 8J, 8½J | 8½J, 9J | 9J, 9½J |

| Обозначение шины | 255/50R20 225/30R20 | 245/40R20 | 265/50R20 | 275/40R20 | 305/50R20 285/50R20 |

| Обозначение обода колеса | 8J | 8J, 8½J | 8½J, 9J | 8½J, 9J, 9½J | 9J, 10J |

| Обозначение шины | 245/40R22 | 265/40R22 | 295/40R22 285/45R22 | 305/40R22 | 305/30R26 |

| Обозначение обода колеса | 8½J | 9½J | 9½J, 10J, | 10J, 10½J | 10J |

Материалы изготовления и их роль

Производится автомобильная резина из нескольких компонентов, которые дополняя друг друга обеспечивают эффективную работу шины. Также смесь в некотором смысле влияет на строение шины. Разберем состав автошины более подробно. Для производства используются следующие компоненты.

- Каучук. Несмотря на разнообразие состава современной резиновой смеси, основу его составляют все же различные каучуки. На данный момент времени используется искусственный каучук, который производится путем синтеза из нефти. Также может использоваться натуральный и синтетический изопреновый каучук. Но последние применяются ограниченно, только чтобы получить определенные характеристики.

- Углерод технический. Чаще его называют «сажа». Является обязательным компонентом шины. Именно благодаря его наличию покрышка приобретает черный цвет. Но, основная польза от этого материала – увеличение прочности изделия.

- Кремневая кислота – аналог технического углерода. Но, полностью его не заменяет, часто используется в «зеленых» шинах так как оказывает меньше влияние на экологию. Применяется ограниченно.

- Сера – используется в качестве вулканизатора.

- Масла и смолы. Влияют на жесткость покрышек, а также регулируют уровень износостойкости.

- Активаторы вулканизации. Обычно применяются стеариновые кислоты или оксид цинка. Они провоцируют вулканизацию каучука, а также обеспечивают образование оксидной полимерной сетки.

Это основные компоненты резиновой смеси. Тут еще нужно учитывать, что каждый производитель имеет свои рецепты, отличающиеся соотношением веществ.

Есть еще и экологические компоненты. Применяются ограниченно в связи с высокой стоимостью. Обычно это кукурузный крахмал, который добавляют в состав протектора. Это позволяет добиться улучшения качения шины.

Процесс изготовления автомобильных шин

Производство автомобильной шины является многоэтапным процессом. Разберем основные этапы.

- Проектирование. Сейчас обычно используют компьютерное моделирование.

- Производство отдельных компонентов. Брекер, корд, борт и прорезиненная лента (заготовка протектора) производятся отдельно.

- Далее производится сборка. Для этого отдельные компоненты собирают вместе на специальном сборочном барабане.

- После сборки заготовка вулканизируется.

Последним этапом являются тестирование и маркировка.

Современная автомобильная шина – высокотехнологичная продукция, которая имеет целый ряд технических особенностей. Чтобы правильно выбирать и эксплуатировать покрышки необходимо знать из чего состоит конструкция, а также состав резиновой смеси.