- Винтовой забойный двигатель в нефтяной промышленности

- Конструкция ВЗД

- Двигательный узел

- Рабочие органы ВЗБ

- Данный узел может быть выполнен в двух конструктивных исполнениях:

- Основные особенности ВЗД, влияющие на его технические параметры

- Классификация двигателей по их назначению

- Видео: Бурение при помощи ВЗД

- Бурение забойными двигателями

- Особенности режима бурения винтовыми (объемными) забойными двигателями

Винтовой забойный двигатель в нефтяной промышленности

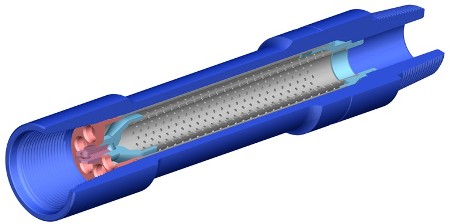

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

Двигательная секция ВЗД — основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

Рабочие органы ВЗБ

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

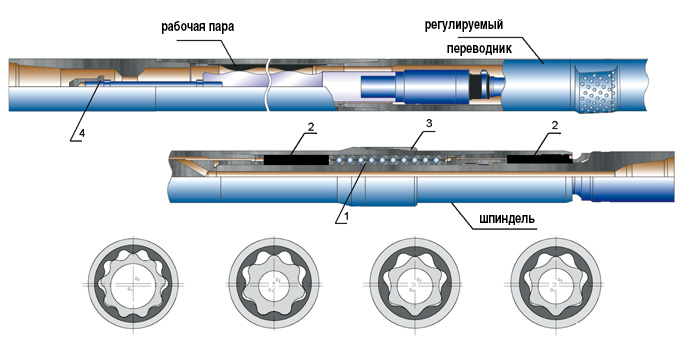

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.

Основные особенности ВЗД, влияющие на его технические параметры

- Скорость потока жидкости должна соответствовать типу используемого двигателя и его технических параметров рабочей пары. Чем больше лопастей на роторе и витков на статоре, тем больше поток жидкости, но при этом повышается и износ за счёт увеличения сил трения. Поэтому для конкретных условий бурения нужно варьировать эти параметры для достижения нужного результата.

- Во время отсутствия нагрузки на забойную часть в ней происходит падение давления: когда ротор находится в подвешенном состоянии нужно затратить огромную энергию на приведение его в движение. При этом потеря давления будет пропорциональна скорости потока рабочей жидкости. Обычно она составляет примерно 7 атм.

- При нагрузке на винтовой забойный двигатель в момент начала забоя происходит падение давления в системе, но со временем восстанавливается по мере раскручивания ротора.

- Для двигателя существует предельное давление, которое возникает при бурении в рабочем узле. При необходимости увеличении усилия на долото требуется увеличить давление в системе, что приводит к деформации эластомера и потере крутящего момента. В результате полезной работы не производится, а рабочая жидкость просто протекает через двигатель.

- Чем больше площадь поперечного сечения долота, тем меньше потери рабочего давления. При уменьшении размеров долота происходит быстрый износ подшипников, так как потока жидкости не хватает, чтобы их охладить.

- Использование насадок на сопло ротора позволяет изменять поток жидкости через ВЗБ и, таким образом, учитывать особенности бурения конкретного вида горных пород при минимальном износе деталей и узлов.

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

- Универсальные двигатели используются при бурении рабочих и разведывательных скважин, а также для их ремонта. Они имеют внешний диаметр от 127 до 240 мм. Конструктивно состоят из рабочего и шпиндельного узлов. Корпусные части имеют модульную конструкцию и соединяются с помощью резьбовых, конусных и конусно-шлицевых соединений. Все детали изготовлены из высокопрочной легированной стали, позволяющей обеспечивать одинаковый уровень производительности в различных условиях работы.

- Для бурения под наклоном применяют двигатели типа ДГ. Их диаметр составляет 60-172 мм, что позволяет существенно нарастить скорость вращения ротора и повысить производительность в целом. Длина силовой и шпиндельной секции существенно уменьшена, по сравнению с универсальным двигателем. Обычно применяют ротор с двухзаходной резьбой, которого достаточно для центровки и обеспечения достаточной мощности вращения. Для обеспечения наклонного бурения установлены два переводника с высокоточной регулировкой наклона и надёжными шарнирами. Также предусмотрено крепление опорно-центрирующих устройств. Соединение ротора и вала выполнено таким образом, чтобы были минимальные потери крутящего момента и обеспечивалась высокая надёжность работы под разными углами в забое.

- Винтовой забойный двигатель для проведения ремонтных работ в скважинах. Их размеры составляют до 108 мм. Это позволяет их применять в различных условиях нарушения структуры скважины. Основное их назначение – разбуривание цементных мостов, удаление песчаных пробок, фрезерование труб и прочих конструкций. За счёт небольших размеров появляется возможность исправлять любые повреждения, не разрушая ствол скважины. При этом они относительно недорогие, имеют простую конструкцию и весьма надёжны в работе. Обычно оснащаются торсионной трансмиссией и прорезинеными опорами. Иногда их изготавливают с полыми роторами, что позволяет уменьшить массу двигателя и увеличить КПД.

Видео: Бурение при помощи ВЗД

Бурение забойными двигателями

ЗАБОЙНЫЕ ДВИГАТЕЛИ

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

Турбинное бурение — колонна не вращается и служит каналом для передачи гидравлической энергии на забой. На застопоренный стол ротора через колонну бурильных труб и квадрат передается реактивный крутящий момент от забойного двигателя. Обороты долота изменяются в зависимости от нагрузки на долото и расхода. Турбобур располагается над долотом и преобразует гидравлическую энергию потока бурового раствора в механическую энергию, вращающую долото. Движущийся узел турбобура — гидравлическая турбина состоит из множества одинаковых ступеней, через которые последовательно проходит буровой раствор, и создаваемые вращательные моменты суммируются.

· Турбобуры (диаметры 104-240 мм):

— Односекционные (Т12М3Б, Т13С3Б, Т12РТ)

— Секционные (ТПС, ТНВ, ТКН)

— Секционные шпиндельные (3ТСШ1, 3ТСШ1М1, 3ТСША)

— Секционные с наклонной линией давления (А6Ш, А7ГТШ, А9ГТШ)

— Колонковые турбодолота (КТД3, КТД4)

— Турбобуры-отклонители (ТО)

ТУРБОБУРЫ

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

| Рис. 3.16. Ступень турбобура |

Каждая ступень турбины состоит из диска статора и диска ротора (рис. 3.16).

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

· Винтовые забойные двигатели ( Д, Д1, Д2, Д3, Д5, ДС, ДГ; диаметры –54-240 мм

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

| Рис. 3.17. Поперечное сечение рабочих органов винтового двигателя: 1 – статор, 2 – ротор |

| Ось статора |

| Ось ротора |

| 1 |

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор (рис. 3.17.).

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично.

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами. К валу шпинделя присоединяется долото. Уплотнение вала достигается с помощью торцевых сальников.

Особенности режима бурения винтовыми (объемными) забойными двигателями

Общие сведения.Назначение винтового (объемного) забойного двигателя — бурение скважин в различных геологических условиях. В 1962 г. американской фирмой «Смит Тул» был создан винтовой двигатель «Дайна-Дрилл», представляющий собой обращенный одновинтовой насос, изобретенный французским инженером

р Муано в 1930 г. Характеристики двигателя «Дайна-Дрилл» незначительно отличаются от характеристик современных турбобуров. Его эксплуатационные данные оказались более подходящими для наклонного бурения, что и определило его широкое распространение за рубежом в этой области бурения.

На выбор режимов бурения в течение последних лет решающее значение оказали успехи в развитии конструкций шарошечных долот с маслонаполненными опорами и вооружением из твердосплавных зубьев. Эти долота установили жесткде ограничения в частоте вращения долота (до 200 об/мин). Для работы на таких режимах в 1966 г. (М.Т.Гусманом, С.С.Никомаровым, Ю.В.Захаровым, В.Н.Меньшениным и Н.Д.Деркачем) был предложен новый тип винтового двигателя, в котором многозаходные винтовые рабочие органы выполняют функцию планетарного редуктора. Это позволило получить тихоходную (100. 200 об/мин) машину с высоким вращающим моментом.

В последующие годы во ВНИИБТ и его Пермском филиале Д.Ф.Балденко, Ю.В.Вадецким, М.Т.Гусманом, Ю.В.Захаровым, А.М.Кочневым, С.С.Никомаровым и другими были созданы основы теории рабочего процесса, конструирования и технологии изготовления, разработана технология бурения винтовыми (объемными) двигателями.

Конструкция винтового (объемного) забойного двигателя (ВЗД).Рассмотрим устройство винтового забойного двигателя Д1-195. Двигатель предназначен для бурения нефтяных и газовых скважин долотами диаметром 215,9. 244,5 мм при температуре на забое не выше 120°С.

Винтовой забойный двигатель Д1-195 относится к машинам объемного (гидростатического) действия. По сравнению с другими типами забойных гидравлических двигателей винтовой двигатель имеет ряд преимуществ:

низкая частота вращения при высоком крутящем моменте на валу двигателя позволяет получить увеличение проходки за рейс долота (в сравнении с турбинным бурением);

существует возможность контроля за работой двигателя по изменению давления на стояке насосов;

перепад давления на двигателе создает возможность применения высокопроизводительных гидромониторных долот.

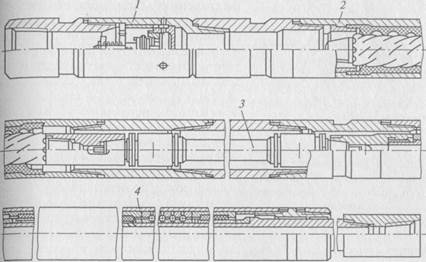

По принципу действия ВЗД представляет собой планетарно-роторную гидравлическую машину объемного типа с внутренним косозубым зацеплением (рис. 7.10).

Двигатель содержит ротор и статор. Стальной статор внутри имеет привулканизированную резиновую обкладку с винтовыми зубья-Ми левого направления. На стальном роторе нарезаны наружные винтовые зубья также левого направления. Число зубьев ротора на е диницу меньше числа зубьев статора, в результате чего для осу-

| Ось ротора |

| Рис. 7.10. Поперечное сечение рабочих органов винтового (объемного) забойного двигателя: / — статор; 2 — ротор |

Буровой раствор, поступающий в двигатель от насосов буровой установки, может пройти к долоту только в том случае, если ротор поворачивается относительно статора, обкатываясь под действием неуравновешенных

гидравлических сил. Ротор, совершая планетарное движение, поворачивается по часовой стрелке (абсолютное движение), в то время как геометрическая ось ротора перемещается относительно оси статора против часовой стрелки (переносное движение). За счет разности в числах зубьев ротора и статора переносное движение редуцируется в абсолютное с передаточным числом, равным числу зубьев ротора, что обеспечивает пониженную частоту вращения и высокий крутящий момент на выходе.

Винтовой (объемный) забойный двигатель Д1-195 (рис. 7.11) содержит следующие основные узлы: секцию двигателя 2, секцию шпиндельную 4, переливной клапан 7 и карданный вал 3. Через переливной клапан осуществляется слив бурового раствора из бурильных труб при подъеме колонны с эксцентрично (планетарно) вращающегося ротора на вал шпиндельной секции. Шпиндельная секция служит для передачи осевого усилия с бурильных труб на долото.В настоящее время промышленностью выпускаются следующие винтовые забойные двигатели: Д1-88; Д1-127; ДЗ-172; Д4-172; Д1-195; Д2-195; ДЗ-195 (табл. 7.3). Конструкция этих двигателей усовершенствована за счет применения облегченного пустотелого ротора, в полости которого размещается торсион. Уменьшение массы ротора и замена карданного вала торсионом позволили повысить КПД и надежность двигателя.

Винтовые двигатели следует доставлять на буровую в собранном виде, с ввинченными предохранительными пробками, что предотвращает попадание посторонних предметов в рабочие органы и повреждения резьб. Не допускается перетаскивание двигателей волоком и сбрасывание их при разгрузке.Доставленный на буровую двигатель перед пуском в работу подвергают наружному осмотру. Особое внимание следует обращать на отсутствие трещин и вмятин на статоре и корпусе шпинделя,

Рис. 7.11. Винтовой (объемный) забойный двигатель Д1-195: 7 — переливной клапан; 2 — секция двигателя; 3 — карданный вал; 4 — секция

шпиндельнаясостояние присоединительных резьб к бурильным трубам и долоту (забоины, промывы и задиры резьб), а также на плотность свинчивания промежуточных резьб, соединяющих корпусные детали двигателя. Двигатели с дефектами корпусных деталей и резьб к работе не допускаются; в случае неполного свинчивания резьбовые соединения докрепляют машинными ключами. Во избежание отвинчивания статора от шпинделя рекомендуется на буровой до-креплять нижнюю резьбу статора в соединении с соединительным переводником. Перед спуском в скважину каждый двигатель следует опробовать над устьем в целях проверки легкости запуска и герметичности резьбовых соединений. Двигатель должен запускаться плавно, при давлении на выкиде буровых насосов не более 2,5 МПа. На холостом ходу вращение вала двигателя должно происходить без рывков и заеданий, а остановка при выключении насосов не должна быть резкой.Одновременно с запуском двигателя проверяют работоспособность переливного клапана. При подаче промывочной жидкости в двигатель клапан должен плотно закрываться без утечек жидкости в боковые отверстия корпуса клапана; при выключении циркуляции клапан должен открыться. Клапан следует опробовать, опустив его ниже уровня ротора, в противном случае перед закрытием клапана и после его открытия возможно разбрызгивание промывочной жидкости на площадке буровой.

Таблица 7.3 Технические характеристики винтовых забойных двигателей

| Основные параметры | Д1-88 | Д1-127 | ДЗ-172 | Д4-172 | Д1-195 | Д2-195 | ДЗ-195 |

| Расход бурового раствора, л/с | 4,5. . 7,0 | 15,0. . 20,0 | 25,0. . 35,0 | 25,0. . 35,0 | 25,0. . 35,0 | 25,0. . 35,0 | 20,0. . 35,0 |

| Частота вращения вала шпинделя, об/мин | 162,0. . 300,0 | 132,0. . 174,0 | 78,0. . 108,0 | 90,0. . 120,0 | 80,0. . 100,0 | 90,0. . 114,0 | 78,0. . 120,0 |

| Перепад давления, МПа | 5,8. . 7,0 | 6,5. . 8,7 | 3,9. . 4,9 | 5,0. . 7,0 | 4,0. . 5,0 | 4,3. . 6,7 | 6,0. . 11,0 |

| Момент силы навалу, кН • м | 0,53. . 0,61 | 2,2. . 3,0 | 3,1. . 3,7 | 5,2. . 7,0 | 6,5. . 8,0 | 5,2. . 7,0 | 8,0 . 12,0 |

| Диаметр применяемых долот, мм | 98,4. . 120,6 | 39,7. . 158,7 | 190,5 | 190,5 | 215,9 | 215,9 | 215,9 |

| Наружный диаметр, мм | 88,0 | 127,0 | 172,0 | 172,0 | 195,0 | 195,0 | 195,0 |

| Длина, мм | 3230,0 | 5545,0 | 6880,0 | 7000,0 | 7675,0 | 6535,0 | 7735,0 |

| Масса, кг | 110,0 | 387,0 | 912,0 | 850,0 | 1350,0 | 1 100,0 | 1 200,0 |

В зимнее время запуску двигателя должен предшествовать его отогрев паром или горячей водой в течение 30. 40 мин. Винтовые двигатели могут работать на промывочных жидкостях различной плотности и вязкости: на воде (пресной, морской и пластовой), глинистых растворах плотностью до 2,2 г/см 3 , аэрированных жидкостях. Однако длительная и безотказная работа двигателя зависит прежде всего от качества очистки промывочной жидкости, содержание песка в которой не должно превышать 0,5. 1 %. Повышенное содержание песка в промывочной жидкости приводит к интенсивному износу рабочих органов.

Особенности бурения винтовыми забойными двигателями.При спуске двигателя в скважину за 10. 15 м от забоя следует включить буровой насос и промыть призабойную зону скважины при

работающем двигателе. Незапуск двигателя фиксируется по резкому подъему давления на выкиде насосов. В этом случае следует запускать двигатель с вращением бурильной колонны ротором При одновременном прокачивании жидкости. Запуск двигателя ударами о забой не допускается. Во избежание левого вращения инструмента под действием реактивного момента двигателя ведущую трубу фиксируют от проворачивания в роторе с помощью клиньев.

По своим энергетическим характеристикам-винтовые двигатели позволяют создавать на долоте высокие осевые нагрузки (двигатель типа Д-195 — до 250. 300 кН, двигатель Д-88 — до 30 кН), однако приработку нового долота в течение 10. 15 мин необходимо проводить при пониженных осевых нагрузках.

При выборе типа долота предпочтение следует отдавать низкооборотным долотам с малонаполненной опорой, а также гидромониторным долотам, так как сниженный по сравнению с турбобурами перепад давления в винтовом двигателе создает резерв мощности на выкиде насосов. Тип вооружения долота выбирают в соответствии с твердостью и абразивностью проходимых пород.

При выборе рациональных параметров режима бурения винтовым забойным двигателем необходимо учитывать особенности его характеристик: пропорциональность частоты вращения расходу бурового раствора; сравнительно «жесткую» скоростную характеристику под нагрузкой (в зоне устойчивой работы двигателя от режима холостого хода до режима максимальной мощности частота вращения уменьшается на 15. 20 %); линейную зависимость перепада давления на двигателе от момента на долоте.

При бурении винтовым забойным двигателем буровой инструмент необходимо подавать плавно, без рывков. Периодически инструмент следует проворачивать. Расход промывочной жидкости при этом выбирают исходя из условий необходимой очистки забоя. По мере износа рабочей пары двигателя для сохранения его рабочей характеристики целесообразно увеличить расход промывочной жидкости на 20. 25 % от начальной величины.

Для предотвращения зашламления двигателя перед наращиванием инструмента или подъемом его для замены долота необходимо промыть скважину в призабойной зоне, затем приподнять инструмент над забоем на 10. 12 м и только после этого остановить насосы и открыть пусковую задвижку.

В процессе эксплуатации винтовых двигателей необходимо периодически проверять их пригодность к работе. Двигатель отправляют на ремонт: при значительном снижении его приемистости к осевым нагрузкам; увеличении сверх допустимого осевого люфта Шпинделя; затрудненном запуске или незапуске над устьем скважины или зашламовании двигателя.