- Классификация, принципы действия, область применения дробильно-помольных машин

- Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними, 6 букв, 2 буква «А», сканворд

- Отгадайте загадку:

- Другие значения этого слова:

- Случайная загадка:

- Случайный анекдот:

- Знаете ли Вы?

- Рабочая часть дробильных машин

- Альтернативные вопросы в кроссвордах для слова вальцы

- Определение слова вальцы в словарях

- Классификация, принципы действия, область применения дробильно-помольных машин

- Виды дробилок (классификация дробильного оборудования)

- Щековые дробилки

- Конусные дробилки

- Валковые дробилки

- Молотковая дробилка

- Центробежные дробилки

- Шахтные мельницы

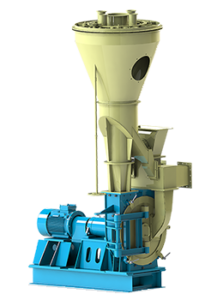

- Мельница аэробильная

Классификация, принципы действия, область применения дробильно-помольных машин

Дробильно-помольные машины классифицируют по нескольким признакам:

— по крупности частиц конечного продукта — на дробилки и мельницы;

— по технологическому применению — на машины сухого и мокрого измель-чения, работающие в замкнутом цикле и в открытом цикле.

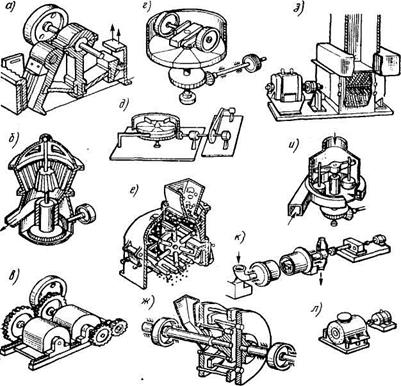

—по конструкции и принципу действия различают следующие дробилки и мельницы(см. рис. 4.2).

По механико-конструктивным признакам и основному способу дробления дробильно-измельчительное оборудование разделяется на пять основных групп: дробилки щековые, конусные, валковые, ударные (молотковые, роторные дробилки и дезинтеграторы); барабанные мельницы. Для крупного дробления применяют конусные дробилки ККД и щековые дробилки ЩДП, ЩДС-I, ЩДС-II. Для среднего дробления используют конусные дробилки КСД, для мелкого — КМД.

Валковые, молотковые, роторные дробилки и дезинтеграторы применяют для дробления углей, солей, бокситов, марганцевых руд, известняков.

Существенным признаком отличия дробилок от мельниц является то, что у дробилок нет непосредственного соприкосновения между рабочими органами. Между ними всегда есть зазор, заполняемый при работе материалом.

Щековые дробилки (рис. 4.2, а) измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями, одна из которых неподвижна, а вторая совершает возвратно-качательные движения.

Конусные дробилки (рис. 4.2, б) измельчают материал раздавливанием и частично изгибом между двумя коническими рифлеными поверхностями, из которых наружная неподвижна, а внутренняя совершает круговые движения, как бы обкатываясь по материалу, прижатому к внутренней поверхности неподвижного конуса.

Валковые дробилки (рис. 4.2, в) измельчают материал раздавливанием и частично истиранием между двумя цилиндрическими, вращающимися навстречу друг другу поверхностями — гладкими, рифлеными или зубчатыми.

Бегуны (рис. 4.2, г) измельчают материал раздавливанием и истираниеммежду цилиндрическими поверхностями катков и плоской поверхностью чаши.

Глинорезки (рис. 4.2, д) измельчают материал ножами, вставленными под углом во вращающийся диск.

Рис. 4.2. Конструктивные схемы дробильных и помольных машин.

Молотковые дробилки (рис. 4.2, е) измельчают материал ударом быстровращающихся молотков, шарнирно или жестко закрепленных на роторе.

Дезинтеграторы (рис. 4.2, ж) измельчают материал ударом быстровра-щающихся цилиндрических стержней при встречном движении их рядов, закрепленных на двух роторах.

Аэробильные и шахтные мельницы (рис. 4.2, з) измельчают материал ударом так же, как и молотковые дробилки, но позволяют получать мелкий продукт благодаря работе в замкнутом цикле.

Кольцевые (роликовые) мельницы (рис. 4.2, и) измельчают материал раздавливанием и истираниемподобно бегунам, но работают в замкнутом цикле и дают более мелкий и однородный продукт при широкой возможности регулирования степени измельчения.

Барабанные (шаровые) мельницы (рис. 4.2, к) с вращающимся барабаном измельчают материал ударом и истиранием мелющих тел, загруженных в барабан вместе с материалом.

Вибрационные мельницы, (рис. 4.2, л) измельчают материал ударом и истираниемпри соударении вибрирующих мелющих тел, загруженных в барабан вместе с материалом.

Мельницы струйные измельчают материал ударом и истиранием при соударении друг с другом частиц по встречным или пересекающимся траекториям.

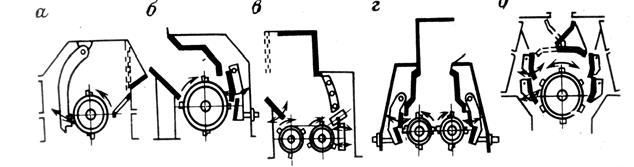

Рис. 4.3 Классификация роторных дробилок:

а — однороторная, нереверсивная с колосниковой решеткой; б – то же, без решетки; в – двухроторная с решеткой; г – то же, без решетки; д – однороторная реверсивная.

|

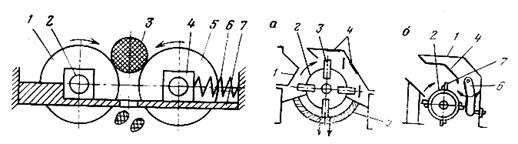

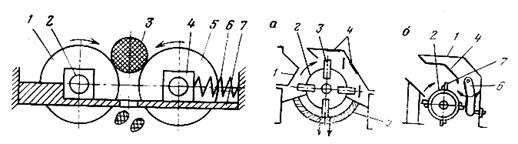

| Рис. 4.4 Схема двухвалковой дробилки: 1, 5- валы; 2, 4- неподвижный и подвижный подшипники; 6- амортизатор; 7- рама. | Рис. 4.5 Схема молотковой (а) и роторной (б) дробилок: 1- корпус; 2 – ротор (а), барабан (б); 3 – подвешен-ные молотки; 4а – отбойная плита; 4б, 6 – неподвижные и подвижные отбойные плиты (б); 7- билы. |

|

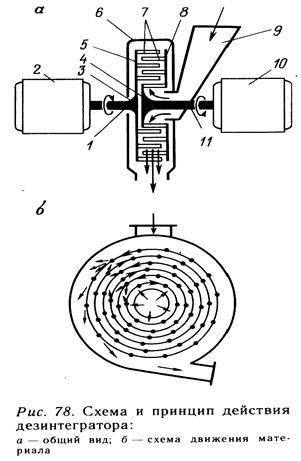

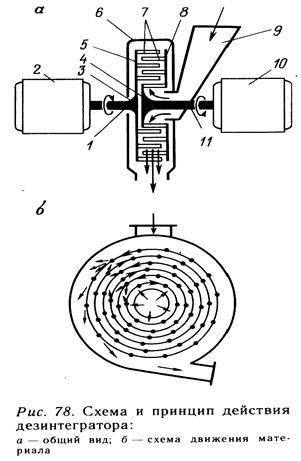

Рис. 4.6. Схема и принцип действия дезинтегратора:

а) – общий вид; б) – схема движения материала;

1, 11 — валы, 2 , 10 — электродвигатели, 3, 4 — ступицы, 5, 8 — диски,

6 – герметичный кожух (корпус), 7 – била (пальцы), 9 – загрузочная воронка.

Дата добавления: 2016-01-26 ; просмотров: 2281 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними, 6 букв, 2 буква «А», сканворд

Слово из 6 букв, первая буква — «В», вторая буква — «А», третья буква — «Л», четвертая буква — «Ь», пятая буква — «Ц», шестая буква — «Ы», слово на букву «В», последняя «Ы». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Однажды утром мужчина замечает, что в одной из шин его машины совсем нет воздуха. Всё же он садится в машину и едет 150 км к своему клиенту. После визита он возвращается обратно. Хотя он не накачивал шину, он мог передвигаться на своем авто без проблем. Почему он мог ездить на автомобиле? Показать ответ>>

Одно бросил — целую горсть взял. Показать ответ>>

Одно бросил, целую горсть взял. Что это? Показать ответ>>

Другие значения этого слова:

Случайная загадка:

Золотист он и усат, В ста карманах сто ребят.

Случайный анекдот:

Идет по улице панк, тянет за собой веревку. Подходит к нему милиционер и спрашивает:

— Гражданин, вы зачем веревку за собой тащите?

— А что, прикажешь мне ее перед собой толкать?!

Знаете ли Вы?

Ошибаются те, кто говорит, что водка не портится. Срок хранения водки составляет 12 месяцев.

Сканворды, кроссворды, судоку, кейворды онлайн

Рабочая часть дробильных машин

Последняя бука буква «ы»

Ответ на вопрос «Рабочая часть дробильных машин «, 6 букв:

вальцы

Альтернативные вопросы в кроссвордах для слова вальцы

Рифленые валы пилорамы

Рабочий орган мельницы

Протяжной узел пилорамы

Рабочая часть кузнечных, дробильных и других машин

Станок из двух соприкасающихся валов

Рабочие органы в виде валов в машинах

Определение слова вальцы в словарях

Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова. Значение слова в словаре Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова.

мн. Основная рабочая часть дробильных, мукомольных, штамповочных и других машин в виде соприкасающихся валов, валков, обрабатывающих материал при прохождении его между ними. Станок, основной рабочей частью которого являются такие валы, валки.

Толковый словарь русского языка. С.И.Ожегов, Н.Ю.Шведова. Значение слова в словаре Толковый словарь русского языка. С.И.Ожегов, Н.Ю.Шведова.

-ов. Машинное устройство с двумя соприкасающимися валами2 валками, между к-рьши пропускается обрабатываемый материал. прил. вальцовый, -ая, -ое. В. станок (оборудованный вальцами).

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия

(от нем. Walze ≈ валок, каток), рабочие органы дробильных, мукомольных, штамповальных и др. машин в виде гладких или рифлёных валков, цилиндров или конусов (вращающихся, как правило, в разных направлениях), обрабатывающих материал при прохождении его между.

Энциклопедический словарь, 1998 г. Значение слова в словаре Энциклопедический словарь, 1998 г.

ВАЛЬЦЫ (от нем. Walze — валок, каток) рабочий инструмент кузнечных, дробильных и др. машин — 2 валка, вращающиеся в противоположных направлениях, что обеспечивает захват и обработку материала, проходящего между ними. Поверхность дробильных вальцов рифленая.

Классификация, принципы действия, область применения дробильно-помольных машин

Дробильно-помольные машины классифицируют по нескольким признакам:

— по крупности частиц конечного продукта — на дробилки и мельницы;

— по технологическому применению — на машины сухого и мокрого измель-чения, работающие в замкнутом цикле и в открытом цикле.

—по конструкции и принципу действия различают следующие дробилки и мельницы(см. рис. 4.2).

По механико-конструктивным признакам и основному способу дробления дробильно-измельчительное оборудование разделяется на пять основных групп: дробилки щековые, конусные, валковые, ударные (молотковые, роторные дробилки и дезинтеграторы); барабанные мельницы. Для крупного дробления применяют конусные дробилки ККД и щековые дробилки ЩДП, ЩДС-I, ЩДС-II. Для среднего дробления используют конусные дробилки КСД, для мелкого — КМД.

Валковые, молотковые, роторные дробилки и дезинтеграторы применяют для дробления углей, солей, бокситов, марганцевых руд, известняков.

Существенным признаком отличия дробилок от мельниц является то, что у дробилок нет непосредственного соприкосновения между рабочими органами. Между ними всегда есть зазор, заполняемый при работе материалом.

Щековые дробилки (рис. 4.2, а) измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями, одна из которых неподвижна, а вторая совершает возвратно-качательные движения.

Конусные дробилки (рис. 4.2, б) измельчают материал раздавливанием и частично изгибом между двумя коническими рифлеными поверхностями, из которых наружная неподвижна, а внутренняя совершает круговые движения, как бы обкатываясь по материалу, прижатому к внутренней поверхности неподвижного конуса.

Валковые дробилки (рис. 4.2, в) измельчают материал раздавливанием и частично истиранием между двумя цилиндрическими, вращающимися навстречу друг другу поверхностями — гладкими, рифлеными или зубчатыми.

Бегуны (рис. 4.2, г) измельчают материал раздавливанием и истираниеммежду цилиндрическими поверхностями катков и плоской поверхностью чаши.

Глинорезки (рис. 4.2, д) измельчают материал ножами, вставленными под углом во вращающийся диск.

Рис. 4.2. Конструктивные схемы дробильных и помольных машин.

Молотковые дробилки (рис. 4.2, е) измельчают материал ударом быстровращающихся молотков, шарнирно или жестко закрепленных на роторе.

Дезинтеграторы (рис. 4.2, ж) измельчают материал ударом быстровра-щающихся цилиндрических стержней при встречном движении их рядов, закрепленных на двух роторах.

Аэробильные и шахтные мельницы (рис. 4.2, з) измельчают материал ударом так же, как и молотковые дробилки, но позволяют получать мелкий продукт благодаря работе в замкнутом цикле.

Кольцевые (роликовые) мельницы (рис. 4.2, и) измельчают материал раздавливанием и истираниемподобно бегунам, но работают в замкнутом цикле и дают более мелкий и однородный продукт при широкой возможности регулирования степени измельчения.

Барабанные (шаровые) мельницы (рис. 4.2, к) с вращающимся барабаном измельчают материал ударом и истиранием мелющих тел, загруженных в барабан вместе с материалом.

Вибрационные мельницы, (рис. 4.2, л) измельчают материал ударом и истираниемпри соударении вибрирующих мелющих тел, загруженных в барабан вместе с материалом.

Мельницы струйные измельчают материал ударом и истиранием при соударении друг с другом частиц по встречным или пересекающимся траекториям.

Рис. 4.3 Классификация роторных дробилок:

а — однороторная, нереверсивная с колосниковой решеткой; б – то же, без решетки; в – двухроторная с решеткой; г – то же, без решетки; д – однороторная реверсивная.

|

| Рис. 4.4 Схема двухвалковой дробилки: 1, 5- валы; 2, 4- неподвижный и подвижный подшипники; 6- амортизатор; 7- рама. | Рис. 4.5 Схема молотковой (а) и роторной (б) дробилок: 1- корпус; 2 – ротор (а), барабан (б); 3 – подвешен-ные молотки; 4а – отбойная плита; 4б, 6 – неподвижные и подвижные отбойные плиты (б); 7- билы. |

|

Рис. 4.6. Схема и принцип действия дезинтегратора:

а) – общий вид; б) – схема движения материала;

1, 11 — валы, 2 , 10 — электродвигатели, 3, 4 — ступицы, 5, 8 — диски,

6 – герметичный кожух (корпус), 7 – била (пальцы), 9 – загрузочная воронка.

Дата добавления: 2016-01-26 ; просмотров: 2282 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Виды дробилок (классификация дробильного оборудования)

Дробилки, используемые для измельчения камня и горных пород, бывают разнообразных конфигураций.

Сырьё может дробиться разными способами:

- раздавливанием,

- ударами,

- раскалыванием,

- истиранием.

Раздавливание – наименее энергозатратный способ дробления, а истирание – наиболее.

Для производства щебня обычно применяют дробилки, использующие технологию раздавливания, раскалывания и удара.

По механико-конструктивным признакам и методу дробления камня, различают следующие типы дробилок:

Щековые дробилки

Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

Производительность щековых дробилок зависит от многих параметров:

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Обычно производительность щековых дробилок варьируется в пределах от 1 до 500 т/час.

К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта.

Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д., выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче.

Конусные дробилки

Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом.

Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши.

При сближении поверхностей неподвижного и подвижного конусов порода дробится, а при удалении раздробленная масса опускается вниз и высыпается в разгрузочное отверстие.

Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию.

Они имеют большую массу и габариты, более сложны в обслуживании и ремонте.

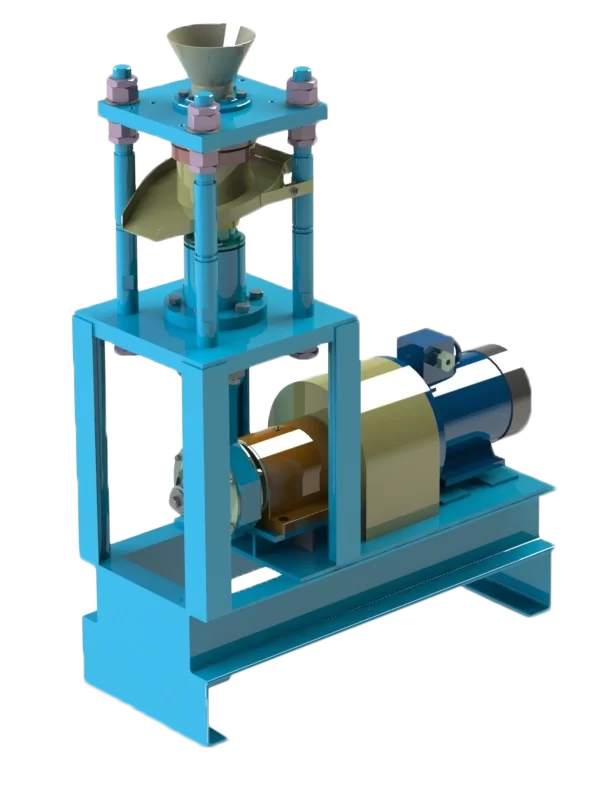

Валковые дробилки

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз.

По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием.

Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели.

Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.

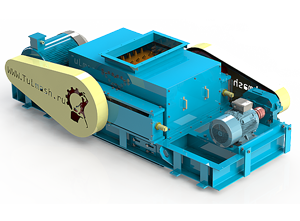

Молотковая дробилка

Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников.

Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы.

Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.

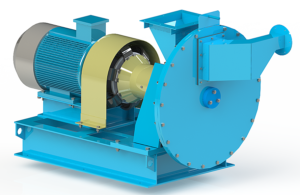

Центробежные дробилки

Этот тип дробилок применяется чаще для дробления некрупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности появляется сильный дисбаланс, способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается.

Тем не менее для дробления мелких частиц породы центробежные дробилки могут успешно применяться.

Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушают

Шахтные мельницы

Шахтная мельница относится к механизмам ударного действия и ее прототипом можно назвать молотковую дробилку.

Машины ударного действия оснащены вращающимися роторами с молотками, билами или пальцами.

Шахтные мельницы мокрого самоизмельчения ММС, МСМ находят применение в переработке цветных и черных металлов, добыче алмазов и сырьевых материалов.

Шахтная мельница представляет собой видоизмененные модели молотковых дробилок в которых частицы, измельченные ударами бил, подхватываются потоком газов, по-ступающих в корпус мельницы по специальному каналу, и выносятся в шахту, в которой отсеиваются. Крупные же частицы падают в мельницу на доизмельчение.

Мельница аэробильная

Данная мельница предназначена для тонкого помола материала.

Как правило, аэробильная мельница используется в стекольной промышленности.

Аэробильные мельницы применяются для измельчения мягких и средних по твердости материалов — глины, угля, известняка и комовой извести, гипсового камня, трепела и др.

Этот тип мельниц применим для работы по замкнутому циклу под вакуумом и для помола с одновременной подсушкой измельчаемых материалов горячими газами. Основная область применения данной мельницы – сырьевой компонент шихты для получения стекла. Данный компонент мы получаем путём помола известняка.

Мельница аэробильная требует подачи холодной воды t=10-15оС, с рабочим давлением водопровода (max 3 атм.) в рубашку охлаждения корпуса подшипников.