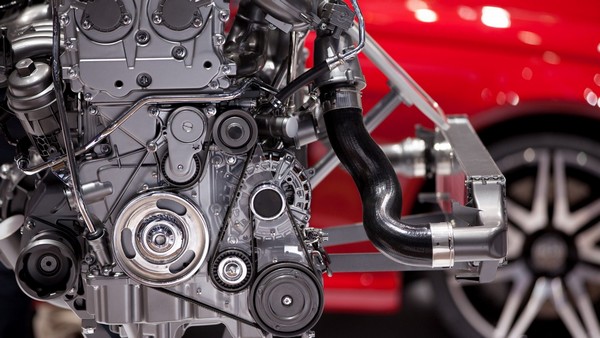

«Моторист-конструктор»,или как правильно собрать двигатель

Мы в FACEBOOK и INSTAGRAM

Наши самые интересные новости и технические материалы — здесь!

ТЕХНОЛОГИИ

Ремонт головок блока цилиндров:

как это делается

— смотрите видеорепортаж из нашего цеха.

Технологии ремонта двигателей

- Ремонт двигателей

- Ремонт деталей двигателей

- Неисправности и дефекты двигателей

- Техническая информация

|

|

|

|  |

Научная работа

- 20-й Международный Конгресс двигателестроителей

- 18-й Израильский симпозиум по реактивным двигателям и газовым турбинам

Вакансии

АРХИВ

Специализированный моторный центр «АБ-ИНЖИНИРИНГ» работает с 1997 г.

Основная деятельность компании — ремонт автомобильных двигателей. Компания имеет центр механической обработки деталей двигателей, оснащенный импортным станочным оборудованием высшего качественного уровня производства фирм AMC-SCHOU, DALCAN-Machines (Дания), ROBBI (Италия), SERDI (Франция), PROVALVE (Турция).

СМЦ «АБ-ИНЖИНИРИНГ» является российским представителем известных мировых лидеров в производстве оборудования и инструмента — компаний DALCAN Machines-Denmark, POLAR TOOLS (Дания), ROBBI, SERDI Srl (Италия), GUYSON (Англия), PROVALVE (Турция) .

Благодаря передовым технологиям и квалифицированному персоналу в сочетании с современным шлифовальным, расточным и хонинговальным оборудованием компания обеспечивает высшее качество ремонтных работ и является одним из лидеров на рынке моторно-ремонтных услуг России.

Наши моторные центры:

«АБ-Инжиниринг-Шереметьевский»:

тел. +7 495 545-6936, +7 495 502-5964 , e-mail: ab@ab-engine.ru

«АБ-Инжиниринг-Рязань»:

тел. +7 960 5 777-999 ,

«АБ-Инжиниринг-Одесса»:

тел. +38 0482 30-9192 ,

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Ранее мы достаточно подробно рассказали о технологии сборки кривошипно-шатунного механизма, поршневой группы и головки блока цилиндров. Может показаться, что для правильной сборки двигателя вполне достаточно овладеть только этими технологиями. Но это только на первый взгляд. На самом деле одних технологий мало. Необходимо кое-что еще.

Представьте себе такую ситуацию: моторист работает, затягивает разные там гайки, болты. И вдруг. звонит телефон: зовут механика. Ну ладно, подошел, поговорил. И продолжил работу. Только болт один остался незатянутым — не успел как раз тогда, когда к телефону позвали.

Или на обед пригласили. А может, клиент приехал и срочно позвали проконсультировать. Да и вообще, мало ли сколько еще может быть подобных ситуаций, когда приходится отвлекаться от работы. А работа моториста требует особой внимательности и цена такой причины может оказаться весьма высокой.

Как исключить ошибки?

Практика показывает, что тривиальными вещами типа незатянутых болтов и гаек ошибки при сборке двигателя не ограничиваются. Назовем еще целый ряд весьма неприятных происшествий, как то:

— установка в двигатель неотремонтированных или незамененных деталей, пропущенных при дефектовке;

— установка некачественно отремонтированных деталей;

— установка некондиционных новых деталей;

— затяжка резьбовых соединений нерекомендуемыми моментами;

— «забывчивость» моториста, когда какие-то операции или детали не контролируются вовсе.

Все эти ошибки, очевидно, приведут в лучшем случае к снижению ресурса отремонтированного двигателя, в худшем — к его досрочному выходу из строя и, как следствие, — к сложному и дорогому повторному ремонту. Отсюда следует весьма важный вывод — все сборочные операции должны тщательным образом контролироваться.

О необходимости контроля геометрии устанавливаемых в двигатель деталей мы уже не раз говорили, и, надеемся, никого убеждать в этом не нужно. В самом деле, что может быть проще — взял необходимые измерительные приборы, промерил размеры сопряженных деталей и убедился в пригодности или, наоборот, их непригодности к сборке.

А как быть с другими операциями? С той же затяжкой болтов? Посмотрел соответствующее руководство по ремонту и затянул — тоже не такая уж сложная работа. Однако все мы обычные люди — моторист не исключение. Он тоже может забыть затянуть болт или измерить что-нибудь. Тем более что двигатели год от года усложняются, и операций типа «измерь-затяни» становится все больше. И полагаться на свою, пусть даже феноменальную, память для моториста все труднее и труднее, можно даже сказать — ошибочно. Особенно когда у него «в работе» сразу несколько двигателей.

Как же быть? А очень просто: не стесняться — записывать. Естественно, не на клочках бумаги, а в специальной тетради в определенной последовательности. И это тоже будет своеобразный контроль не только деталей, но и самого себя.

Многолетняя практика моторного ремонта показала: если моторист записывает результаты всех сборочных операций определенным образом, то вероятность ошибок при сборке резко уменьшается. Здесь срабатывает некий психологический момент: нет смысла записывать то, что не проверено, а уж если записано — значит, действительно проверено.

Вести подобные записи удобнее в виде технологической карты — своеобразного протокола контрольно-измерительных операций. При этом в нем совмещен контроль моментов затяжки резьбовых соединений, результатов измерений размеров, формы и взаимного расположения поверхностей деталей. Для удобства и простоты соответствующие разделы и пункты протокола должны соответствовать общему порядку выполнения всех сборочных операций.

В порядке приоритета в протокол целесообразно ввести в первую очередь контроль тех деталей, которые определяют работоспособность двигателя в целом. К примеру, наиболее подробно приходится «расписывать» и, соответственно, контролировать состояние кривошипно-шатунного механизма — дефекты в этом узле чреваты наиболее серьезными поломками. Но и другие детали и узлы никак нельзя обойти вниманием, особенно поршневую группу и привод газораспределительного механизма.

Некоторые разделы протокола могут дублироваться, — это результаты тех проверок, которые обычно проводят при дефектовке двигателя после разборки. Такой порядок вполне оправдан: даже при небольшом объеме работ моторного участка (3-5 двигателей в месяц) проблематично запомнить все неисправности и дефекты ремонтируемых двигателей. И нельзя быть уверенным в том, что какая-нибудь деталь «не проскочит» на сборку без ремонта.

В то же время при дефектовке далеко не всегда удается выявить все дефекты, однако детали, требующие ремонта или замены, не должны попасть в двигатель при сборке ни при каких условиях. В таких случаях повторный контроль совсем не лишний. Именно он нередко позволяет обнаружить разного рода «неочевидные» дефекты — трещины, деформации, ослабление посадки втулок и многое другое.

Тем не менее, при сборке главное внимание должно уделяться отремонтированным деталям. И не случайно: различные нарушения ремонтных технологий способны внести в геометрию деталей ряд отклонений, которые не возникают даже после самой «грубой» эксплуатации. В соответствии с этим и построен протокол — с его помощью, как правило, удается «отловить» брак или, по крайней мере, снизить вероятность установки дефектных деталей в двигатель.

Если рассматривать отдельные пункты нашего протокола, то вспоминается такая история. Инструктор подводит курсантов к самолету и спрашивает: «Видите надписи красными буквами около лючков на фюзеляже и крыльях? Так вот, они написаны кровью». То есть ошибка в работе технического персонала неминуемо ведет к аварии или катастрофе.

Автомобиль, конечно, не самолет, но последствия ошибок моториста могут стоить недешево. А за каждым пунктом протокола, можете поверить, скрывается своя история дефекта деталей двигателя и ее последствий.

Наш ответ скептикам

Предвидим возражения некоторых «специалистов»: заполнять при сборке двигателя какие-то бумаги — только зря тратить время и увеличивать срок ремонта, который и так немалый. А время, как известно, это деньги!

Все правильно, если перед СТО задача — как можно быстрее сделать абы как, а получить побольше.

Ремонт двигателей, к сожалению, в подобную «технологическую» схему никак не укладывается, а любые попытки ее реализовать на практике ведут к одному и тому же результату — двигатель обязательно и очень быстро выходит из строя.

Опыт показывает, что внедрение технологических карт (протоколов) сборки значительно увеличивает надежность двигателей после ремонта. Неисправности, конечно, могут случаться, но незначительные — к примеру, течь шлангов или нарушение контактов в разъемах проводки. Но эти мелочи случаются и на новых моторах. Серьезных же происшествий удается избежать.

В результате то, что кажется излишней потерей времени, на деле окупается многократно, и срабатывает самая лучшая реклама для СТО — хорошая работа и довольный клиент.

Главные ошибки при самостоятельном ремонте двигателя

Как известно, двигатель – «сердце» любого автомобиля. Поэтому самостоятельный ремонт силовой установки нужно проводить с особенной тщательностью и вниманием к деталям. При этом стоит избегать ошибок, о которых мы и поговорим в этой статье.

Покупка некачественных деталей

Экономить на комплектующих для ремонта двигателя – все равно, что обращаться на операцию по шунтированию сердца в нелегальную клинику. Дешевые некачественные детали не только серьезно сокращают срок службы силовой установки, но и могут привести к ее отказу в самый неподходящий момент, например, когда вы едете по горному серпантину на полной скорости или спешите на важную встречу.

Многие думают, что неоригинальные детали всегда некачественные. Но это не совсем верно. Конечно, сертифицированные производителем авто комплектующие с куда меньшей вероятностью окажутся бракованными, но и их более дешевые аналоги могут быть вполне неплохими. Главное – быть уверенным в добросовестности продавца и не забыть посмотреть документы на приобретаемые комплектующие.

«Грязная» работа

При ремонте двигателя особенно важно соблюдать чистоту. Разбирая агрегат, важно очистить его от грязи. Также следует обеспечить и чистоту рабочего места. Если пыль, металлическая стружка или любые другие посторонние предметы попадут внутрь силовой установки, это в лучшем случае ощутимо сократит срок ее службы, а в худшем – приведет к скорой поломке без шансов на восстановление.

Пропуск «лишних» операций

Нужно ли в процессе ремонта двигателя полировать или растачивать блоки цилиндров? Вроде бы эти (и массу других) операций вполне можно пропустить. Но поступая так, вы нарушаете установленную технологию ремонта силовой установки, а, следовательно, уменьшаете ресурс работы мотора и снижаете его эффективность. Если хотите, чтобы двигатель после ремонта функционировал, как новый, не пропускайте ни одного этапа его восстановления.

Спешка при сборке двигателя

Знакомая с детства ситуация: разобрал будильник, начал собирать обратно, А деталей не хватает. Или наоборот, остаются лишние. При сборке мотора такого быть не должно, ведь от этого зависит не только работоспособность агрегата. Но и безопасность использования машины. Поэтому разборку мотора лучше фиксировать на фото или видео, а потом собирать его в обратном порядке.

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80 o , что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,05-0,1 мм для «мокрых» и 0-0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны — плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров — ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя — абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор — измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста — проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,01-0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Шатун перед сборкой проверяют на отсутствие деформации стержня: оси отверстий верхней и нижней головок должны быть параллельны. Допустима непараллельность осей 0,02 мм на измерительной базе 100 мм. Лучше всего использовать для этого специальное измерительное приспособление. Другие способы проверки (на плите, с помощью стержня, вставляемого в отверстия верхней головки сразу нескольких шатунов, лекальной линейкой) не обеспечивают необходимой точности. Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 60-80 o С, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320 o С, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,05-0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,4-0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция — неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем — важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120 o . При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180 o относительно замка самого кольца, а стык расширителя — на 120 o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки — ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.