Организация технического контроля при ремонте машин

Глава 8. Организация технического контроля ремонта кузовов

Общие вопросы организации технического контроля

Качество ремонта кузова и оперения автомобиля контролируется по всему технологическому циклу ремонта непосредственно на участках, где выполняются ремонтные операции, а также в процессе сборки и отделки кузова и приемки отремонтированного кузова согласно техническим условиям (ТУ) на ремонт автомобилей, которые содержат требования к состоянию основных деталей, поступающих на сборку, необходимые данные для контроля их в процессе сборки и указания по проверке и приемке собранных кузовов, кабин и оперения. Увеличение объемов ремонтного производства современных кузовов (кабин) вызывает необходимость рассмотрения и решения вопросов дальнейшего совершенствования организационных форм управления качеством продукции на основе требований разделения и кооперирования труда ИТР. Это достигается прежде всего за счет создания правильной организации структуры, четким и ясным определением обязанностей каждого ИТР участка и цеха. Качество продукции ремонтного предприятия находится в прямой зависимости от состояния технологии производственного процесса. Для правильной организации технической подготовки важное значение приобретает создание технологии контроля, которая должна быть неотъемлемой частью технологии производства. Специализация и расчленение производственного процесса на конкретные и более узкие операции вызывают необходимость усиления входного контроля материалов и готовых изделий, поступающих на ремонтные предприятия от промышленности.

Организация входного контроля на многих предприятиях отстает от современных требований, в результате чего на участки попадают некондиционные изделия.

Расширение практики возложения ответственности за качество выполняемых работ на непосредственных исполнителей сокращает нормы применения сплошного вида контроля качества продукции работниками ОТК. Поэтому возникает необходимость дальнейшего совершенствования всех видов контроля, включая применение рациональных норм выборочного и окончательного контроля для каждого технологического процесса, которые дали бы возможность с наименьшими финансовыми затратами на контроль обеспечить высокое качество ремонта и обслуживания продукции.

Научная организация управления качеством продукции предусматривает необходимость обязательного планирования предприятиями показателей качества изделий, их надежности и долговечности. Поэтому организация контроля качества должна способствовать широкому участию работников аппарата технического контроля в подготовке исходных данных для разработки показателей качества в самом процессе разработки, в работе по сравнению запланированного качества с фактически полученным и т. д. Большое влияние на выпуск доброкачественных изделий имеет система организации бездефектного ремонта и изготовления продукции. Эта система основывается на том, что качество изделий создается в процессе производства, а не в процессе контроля. Рабочий лучше, чем кто-либо другой, знает, что и где им сделано плохо, знает о всех скрытых дефектах. В конечном счете от его честности зависит, проникнет или нет дефектное изделие к потребителю. Производственный мастер, технолог, инженер и начальник цеха в такой же степени, как и рабочий, несут ответственность за качество выпускаемой продукции, так как они обязаны создать для рабочего все необходимые условия, обеспечивающие бездефектное изготовление или ремонт изделий.

Система предусматривает следующий порядок сдачи и приемки. Каждый рабочий, прежде чем предъявить ОТК изготовленные изделия или выполненные операции, обязан сам предварительно проверить их качество. Предъявление продукции ОТК для приемки осуществляется производственным мастером после того, как он лично убедится в том, что продукция соответствует технической документации. Работник ОТК при обнаружении первого же дефекта в предъявленной продукции прекращает дальнейший осмотр и возвращает (отклоняет) ее производству для повторной проверки на полное соответствие техническим условиям. Работникам ОТК запрещается разбраковывать детали, узлы и другие изделия и составлять ведомости дефектов.

Вторичное предъявление продукции, отклоненной ОТК от приемки, производится только на основании письменного разрешения начальника цеха, в котором указываются принятые меры по устранению дефектов и по перепроверке продукции. Если же и на этот раз на предъявленной продукции обнаружен дефект, то в третий раз она может быть предъявлена ОТК только после письменного разрешения руководителя предприятия.

Из технической документации исключаются все указания, предусматривающие составление дефектных ведомостей в процессе приемки продукции. Таким образом, в соответствии с требованиями системы организации бездефектного труда исполнителям запрещено допускать отклонения от технической документации при изготовлении и ремонте деталей кузова. Поэтому рабочие и мастера перед предъявлением изделия ОТК обязаны сами внимательно проверить ее качество и убедиться в отсутствии дефектов, т. е. проконтролировать самих себя.

Внедрение самоконтроля выполненных работ повышает технологическую и производственную дисциплину исполнителей, способствует снижению затрат труда ИТР на оценку качества продукции и в целом положительно влияет на организацию выпуска бездефектных изделий. Хорошо организованный самоконтроль активно способствует развитию движения среди рабочих и бригадиров за работу с личным клеймом и сдачу продукции без предъявления ОТК. Личные клейма вручаются передовым, наиболее квалифицированным, сознательным рабочим и бригадирам, в течение длительного времени выпускающим продукцию без дефектов.

Вручение личного клейма и удостоверения, а также объявление приказа производится директором или главным инженером предприятия на общецеховом собрании. Работники ОТК периодически проверяют качество работ, выполняемых исполнителем. Замечания по результатам проверки могут отражаться в «удостоверении на право работ с личным клеймом» или в учетном листе (заведенном на каждого рабочего). Старший контрольный мастер участка (цеха) может ввести контроль операций, выполняемых рабочими с личным клеймом на определенный период, по его усмотрению. У рабочих ежегодно проверяются знания и практические навыки работы. Аттестацию проводит комиссия в составе начальника участка (цеха), контрольного мастера, инженера-технолога и представителя общественности. По положительным результатам аттестации продляется срок действия удостоверения.

Порядок отметки нарядов устанавливается начальником участка (цеха) и старшим контрольным мастером участка (цеха). Рабочие, имеющие личное клеймо гарантии качества, получают премии в повышенном на 5-10% размере.

Личное клеймо действительно только на том рабочем месте, где работает исполнитель. Рабочие, не оправдывающие оказанного им доверия, допускающие дефекты и брак в работе, а также нарушающие порядок предъявления на контроль ОТК первых или опытных изделий и операций, по предъявлению старшего контрольного мастера участка (цеха) лишаются права работать с личным клеймом. Клеймо отбирается на основании приказа руководителя предприятия.

Эффективность внедрения массового самоконтроля во многом зависит от автоматизации, механизации работ, повышения технического и организационного уровня каждого рабочего места и в целом всего производства. Вместе с тем самоконтроль, а следовательно, и качество продукции — это сложный узел не только технических и организационных вопросов, но и вопросов этики, дисциплины и взаимоотношений.

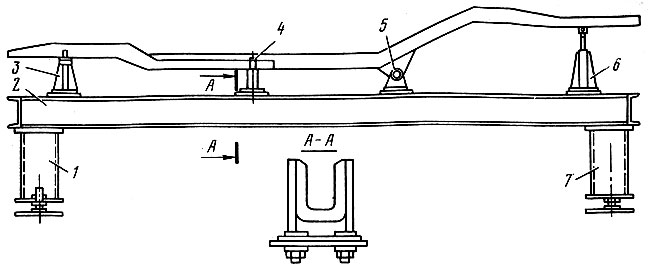

Поскольку при капитальном ремонте кузова обычно заменяют некоторые разрушенные его части с применением различных видов соединений (сварки, клепки, склеивание и др.), после ремонта следует тщательно проверить качество выполненных работ, обратив особое внимание на размеры геометрии пола (основания) кузова несущей конструкции и точек крепления агрегатов. На рис. 106 показан стапель, разработанный ПКБ Главмосавтотранса, для контроля геометрии кузовов семейства «Москвич» при их диагностике и ремонте, а также для правильной установки и проверки точности расположения точек крепления агрегатов и механизмов автомобиля к полу кузова. Остовом стапеля является каркас 2 сварной конструкции. На верхней плоскости каркаса укреплены болтами контрольные приспособления. Отверстия под болты выполнены в каркасе овальными, что дает возможность устанавливать контрольные элементы с необходимой точностью по эталонному кузову.

Рис. 106. Стапель для контроля геометрии кузовов автомобилей ‘Москвич-412’

Каркас опирается на четыре стойки 1 и 7. К нижней пластине стойки крепится винтовой механизм для регулирования расстояния от пола цеха до поверхности каркаса. Передние стойки 3 слева и справа предназначены для контроля положения передних лонжеронов кузова после правки или при их приварке. Нижняя часть каждой стойки имеет горизонтальную площадку с овальными отверстиями для крепления болтами к плоскости каркаса. Верхняя часть каждой стойки также имеет горизонтальную площадку, на которой укреплен вертикальный штифт. Задние концы передних лонжеронов кузова контролируются двумя опорами: левой и правой 6. Обе опоры имеют плоское основание с овальными отверстиями для их установки на плоскость каркаса. Опоры крепятся болтами с предварительной фиксацией штифтами. Овальные отверстия в основании позволяют выставить опоры на каркасе по эталонному кузову автомобиля. Верхние части опор выполнены в виде призм охватывающих профиль лонжеронов. Средняя стойка 4 предназначена для проверки положения тоннеля кузова автомобиля. Эта стойка состоит из плоского основания с овальными отверстиями, корпуса и верхней арки, повторяющей форму поперечного сечения тоннеля. Кронштейны левый и правый 5 предназначены для проверки положения кронштейнов кузова для крепления передних концов задних рессор автомобиля. Отверстия в основании кронштейнов овальные, позволяющие регулировать положение кронштейна. К верхнему концу стойки приварена втулка. При установке кузова на стапель эта втулка входит в паз кронштейна крепления переднего конца задней рессоры. При этом ось отверстия втулки должна совпадать с осью отверстия кронштейна кузова. В это совмещенное отверстие вставляется палец. Таким образом кронштейны 5 стапеля одновременно служат задней опорой кузова автомобиля и являются контрольными для его кронштейнов.

Стойки 6 левая и правая задние предназначены для проверки геометрии задних лонжеронов кузова в местах крепления задних концов рессор к лонжеронам. Стойки выполнены аналогично кронштейну 5, но она выше, и на верхнем конце вместо втулки снабжена скобой, охватывающей задний лонжерон автомобиля около отверстия под палец рессоры. Скоба имеет отверстия в щеках.

При недеформированных задних лонжеронах кузова отверстия в скобах кронштейнов и лонжеронах кузова совпадают. В эти отверстия вставляются пальцы, которые скрепляют кузов с подставками.

Стапель устанавливают на полу цеха по уровню регулировочными винтами, находящимися на опорных стойках стапеля. Затем устанавливают кузов на стапель цеховым грузоподъемным устройством и проверяют совмещение отверстий крепления агрегатов и механизмов на кузове с отверстиями контрольных приспособлений стапеля. Габариты стапеля 3800×1690×1000 мм, масса 342 кг.

Стапель аналогичной конструкции, но с учетом соответствующих размеров и точек крепления агрегатов, разработан ПКБ Главмосавтотранса для выверки кузова автомобиля ГАЗ-24 «Волга».

Контрольные испытания кузова на вибрацию и шум после его ремонта и сборки автомобиля можно осуществлять на стенде, разработанном итальянской фирмой «Rabotti». Этот стенд снабжен двумя рядами роликов с эксцентриками, шаг которых регулируется в зависимости от модели испытываемого автомобиля. Ролики приводятся во вращение непосредственно от ведущих колес автомобиля, что позволяет создать условия движения по неровной дороге. Этот вид испытаний позволяет по возникающему шуму определить неисправность в местах соединения и крепления элементов кузова, а также проверить эффективность действия подвески автомобиля.

Результаты контрольных испытаний сравниваются с эталонными значениями, установленными экспериментально для каждой модели автомобиля.

Характер реальных деформаций кузова можно наблюдать также при движении автомобиля с малой скоростью. Такие испытания позволяют устанавливать явления скрипа кузова, характер большей части локальных деформаций или относительных деформаций в трехмерных координатах лицевых панелей кузова.

Для проверки кузова на пыленепроницаемость требуется удалить воздух из кузова во время его нахождения в пылевой камере. Для этого откачивающую воздух установку присоединяют обычно к окну двери. Затем автомобиль помещают в пылевую камеру, в которую нагнетают в течение 10 мин пыль. При осмотре кузова можно легко обнаружить места проникновения пыли. Для проверки эффективности уплотнения крышки багажника следует обеспечить во время испытания одновременную откачку воздуха из кузова и из багажного отделения.

При проверке кузова на сквозняки применяется процесс, обратный описанному, с использованием той же установки. В этом случае воздух нагнетается в кузов, а все места уплотнения (ветрового стекла, дверей и т. п.) снаружи обмазывают мыльным раствором. Любые щели в уплотнении будут сразу же обнаружены при появлении мыльных пузырей.

Проверка кузова на водонепроницаемость осуществляется в дождевальной камере. Водопроводные трубы с соплами, образующими решетку сверху, снизу и по сторонам автомобиля, создают душ, имитирующий дождь любой силы. Дождевальную камеру применяют для проверки кузовов и на производственной линии, в то время как описанную проверку уплотнений можно осуществлять только для исследования отдельных образцов отремонтированного автомобиля.

Организация технического контроля в авторемонтных предприятиях.

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД (Единая система конструкторской документации). На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Технический контроль включает три основных этапа:

• Получение первичной информации о фактическом состоянии объекта контроля, его контролируемых признаках и показателях;

• Получение вторичной информации — отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

• Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Контролируемый признак — это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля.

Метод контроля— это совокупность правил применения определенных принципов для осуществления контроля. В метод контроля входят основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), применяемые при снятии первичной информации относительно объекта контроля.

Под системой контроля понимают совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, установленным соответствующей документацией.

Средства контроля — это изделия (приборы, приспособления, инструмент, испытательные стенды) и материалы, используемые при контроле, например, реактивы.

Объектами технического контроля являются: поступающие материалы, полуфабрикаты на разных стадиях изготовления, готовая продукция, средства производства, технологические процессы и режимы, общая культура производства.

Можно выделить следующие функции технического контроля: контроль за качеством и комплектностью выпускаемых изделий, учёт и анализ возвратов готовой продукции, дефектов, брака, рекламаций, предупреждение брака и дефектов в производстве.

Исполнителями контрольных операций являются: отдел технического контроля (ОТК), представители главного технолога, энергетика, механика, производственные рабочие.

ОТК независим от служб предприятия в вопросах определения качества готовой продукции и подчинён директору предприятия. Он самостоятельно проводит окончательную приёмку готовой продукции, приёмно-сдаточные испытания, контролирует законченную продукцию цехов. Операции ОТК являются неотъемлемой частью технологического процесса. Они разрабатываются отделом главного технолога, согласовываются с ОТК и фиксируются в технологических картах.

В соответствии с задачами ОТК реализует следующие функции:

· Подбор и расстановку кадров, обучение и повышение их квалификации;

· Анализ эффективности всех видов технического контроля;

· Внедрение прогрессивных методов контроля и оценки качества изделий;

· Анализ и обобщение статистических данных об эксплуатационных свойствах выпущенной предприятием продукции;

· Контроль за реализацией и эффективностью мероприятий по устранению выявленных конструктивных, производственных недостатков изделий и предупреждение брака;

· участие в подготовке и аттестации продукции;

· разработка предложений, направленных на повышение качества изготовляемой продукции;

· участие в совершенствовании нормативной документации.

39 Сущность и система планирования на автотранспортных и авторемонтных предприятиях.

Планирование представляет собой процесс разработки, обоснование, организацию выполнения и контроль за выполнением планов. Это непрерывный процесс определения целей и способов их достижения, а также оценки возможного влияния принимаемых решений на конечные результаты деятельности фирмы.

Цель планирования заключается в повышении производительности и эффективности работы посредством целевой ориентации и координации всех событий на предприятии, выявления рисков и снижения их уровня, разукрупнения и упрощения процессов, повышения гибкости, приспособляемости к изменениям.

К основным принципам планирования относятся принципы комплексности, единства, непрерывности, сбалансированности, гибкости.

Принцип комплексностиозначает охват планом всех сторон деятельности предприятия: целей, ресурсов, функциональных сфер деятельности, природопользования.

Принцип единствапредполагает разработку общего или сводного плана развития предприятия.

Принцип непрерывностипредполагает сочетание и преемственность стратегических, тактических и текущих планов.

Принцип сбалансированностиозначает поддержание пропорций между производством и потреблением, содной стороны, производством и материальными, трудовыми и финансовыми ресурсами — с другой.

Гибкостьпредполагает возможность корректировки установленных показателей в связи с изменениями рыночной конъюнктуры, действующих цен и тарифов, норм расхода сырья и материалов.

Система планирования на предприятии охватывает следующие виды планирования: стратегическое, тактическое (технико-экономическое), оперативно-календарное, бизнес-планирование и бюджетное планирование.

Стратегическое планирование определяет основные направления развития хозяйствующего субъекта. Основная цель стратегического планирования состоит в создании потенциала для выживания предприятия в условиях динамично изменяющейся внешней и внутренней среды, порождающей неопределенность перспективы. В результате стратегического планирования предприятие ставит перспективные цели и вырабатывает средства их достижения.

Тактическое планирование следует считать процессом создания предпосылок для реализации новых возможностей предприятия. В ходе тактического планирования составляется план экономического и социального развития предприятия, представляющий комплексную программу производственной, хозяйственной и социальной деятельности на соответствующий период.

Бизнес-планирование имеет целью оценку целесообразности внедрения того или иного инновационного мероприятия. Особенно это касается инноваций, которые требуют для своей реализации крупных инвестиций.

Бюджетное планирование служит для конкретизации показателей планов, доводимых до структурных подразделений предприятия, с целью придания гибкости планам, обеспечения их выполнения и предоставления большей хозяйственной самостоятельности структурным подразделениям.

В теории и практике планирования могут также выделяться другие виды планирования, охватывающие как главные, так и второстепенные аспекты этого процесса.

40 Содержание, задачи и методы оперативно-производственного планирования.

Оперативно-календарное планирование (ОКП) тесно связано с тактическим планированием и является его продолжением.

Основная цель ОКП заключается в конкретизации заданий тактического плана по изготовлению продукции, доведении их до исполнителей (структурных подразделений и рабочих мест) и организации ритмичной работы предприятия. ОКП обеспечивает планомерное движение всех предметов труда в пространстве и времени с целью выполнения показателей тактического плана по выпуску и реализации готовой продукции в запланированные сроки с намеченной эффективностью.

ОКП выполняет две основные функции: производственное календарное планирование и оперативное управление ходом производства. Поэтому оперативно-календарное планирование называют оперативно-производственным. Оперативное планирование финансовой, ком- мерческой и других видов экономической деятельности выполняется системе бюджетного планирования.

Производственное календарное планирование — это разработка и доведение до структурных подразделений и рабочих мест оперативных плановых заданий по выпуску продукции и обеспечению их необходимыми для этого ресурсами.

Оперативное управление ходом производства (диспетчирование) осуществляется путем текущего учета, анализа, контроля за выполнением оперативных планов и принятия мер по устранению причин, нарушающих ритмичный ход производства и реализации продукции.

Планирование перевозок и эксплуатационные работы автотранспортных предприятий.

План перевозок грузов и пассажиров является основой производственной деятельности автотранспортных предприятий. На базе этого плана разрабатываются все остальные показатели годового плана. В плане перевозок предусматривается наиболее полное и своевременное удовлетворение потребностей предприятия и населения в перевозках на основе тщательного изучения этих потребностей и эффективности использования транспортных средств.

В плане перевозок можно выделить три подраздела:

1) Годовая программа перевозок в разрезе номенклатуры и количества

2) Расчет провозной способности в целом и по видам груза

3) Расчет доходов предприятия за выполнение перевозок

В годовой программе перевозок находят отражение номенклатура перевозимых грузов, объем и количество перевозимых грузов по каждой номенклатурной позиции, расстояние перевозок и распределение перевозок во времени и пространстве. Наряду с номенклатурой выявляются основные грузоотправители и грузополучатели.

План эксплуатационной работы предприятия является базой, на основе которой определяются возможности осуществления намечаемого объема перевозок и потребности в ресурсах для его выполнения. При разработке плана эксплуатации подвижного состава необходимо знать наличие подвижного состава, время его работы и степень продуктивности производства. Расчет провозной способности проводится для того, чтобы обосновать возможность предприятия удовлетворять все заявки. Провозная способность определяется следующим образом:

где

При этом расчет провозной способности ведется по видам подвижного состава приспособленного для перевозки данной номенклатуры груза.

Объем автобусных перевозок характеризуется количеством перевозимых пассажиров, однако необходимо учесть, что работа транспорта измеряется не только объемом перевозок, но и расстоянием, на которые эти перевозки осуществляются, так как продукцией транспорта является сам процесс перемещения.

Планирование производственной программы по техническому обслуживанию и ремонту подвижного состава.

Программа технического обслуживания и текущего ремонта выражается в количестве необходимых воздействий на все автомобили за период времени (обычно год) по видам работ обслуживания и ремонта. Рассчитывается она на основе общего годового пробега и скорректированных нормативов периодичности и трудоемкости работ. Корректировка нормативов проводится в соответствии с положением о техническом обслуживании и ремонте подвижного состава.

Общий пробег рассчитывается по формуле:

где

Годовая программа по капитальному ремонту рассчитывается по формуле:

где

Годовая программа по ТО-2:

Годовая программа по ТО-1:

Годовая программа по ЕО:

Годовая программа по сезонному обслуживанию:

Исходя из годовой программы и скорректированных нормативов трудоемкости, рассчитывается годовая трудоемкость работ:

где

Исключение составляет расчет годовой трудоемкости по текущему ремонту:

43 Бизнес-план предприятия и порядок его разработки.

Бизнес-планом называется документ, содержащий экономическое обоснование развития предприятия, выпуска новой продукции или реализации других коммерческих идей. Бизнес-план сочетает в себе черты стратегических и текущих планов. Он составляется при создании предприятия или в переломные моменты его существования, например: при расширении масштабов деятельности, привлечении потенциальных инвесторов, эмиссии ценных бумаг и т.д. Горизонт планирования — от 1 года до 5 лет; как правило, бизнес-план разрабатывается с разбивкой по годам.

Разработка бизнес-плана позволяет прогнозировать различные варианты развития бизнеса и выявить проблемы, с которыми может столкнуться предприятие.

Бизнес-планы разрабатываются в различных модификациях в зависимости от назначения: бизнес-план предприятия, бизнес-план инвестиционного проекта по выпуску новых видов продукции (работ, услуг, технического решения).

В мировой практике бизнес-план разрабатывается на основе стандартных требований к его оформлению:

1) простота и четкость изложения плана;

2)достаточность, надежность и достоверность информации;

3)обоснованность и объективность;

4)достижимость поставленных целей;

7) гибкость и оптимальность;

8) контроль (составление графиков работ, сроков, показателей).

Содержание конкретного бизнес-плана зависит от отраслевой принадлежности предприятия, его размера, стратегии предприятия (расширение, создание), условий финансирования.

Бизнес-план развития предприятия включает следующие разделы: резюме, описание продукции, анализ рынков сбыта и стратегию маркетинга, производственный план, организационный план, инвестиционный и инновационный план, прогнозирование финансово-хозяйственной деятельности, показатели эффективности деятельности.

44 Структура бизнес-плана.

Рекомендациями по бизнес-планированию предусмотрено 10 разделов

1 раздел – общие сведения; наименование местонахождения предприятия, реквизиты, вид и ассортимент продукции, мощность предприятия, общие и конкретные цели деятельности предприятия, экономический анализ и оценка финансов и организационных отношений основных этапов развития предприятия, анализ технического уровня производства и выпускаемой продукции.

2 раздел – резюме – излагается четкое представление о деятельности предприятия в будущем, то есть состав конкретных мероприятий, необходимых предприятию в рамках определенной стратегии. Проводится обоснование экономических преимуществ предприятия, а так же отражаются результаты, которые ожидается получить в будущем.

3 раздел – прогнозирование производства продукции, оценка рынков сбыта и конкурентов, отражаются особенности, позволяющие выпуск и реализацию продукции, приводятся основные характеристики рынков сбыта, степень их насыщенности, тенденции к изменению, возможность выхода на внешние рынки, обеспеченность ресурсами, цены на продукцию, оценка конкурентов (оценка качества продукции, объем выпуска, цены и т. д.)

4 раздел – план маркетинга – отражаются стратегии качества и дизайна продвижения на рынок, условия продаж, рассматривается вопрос ценообразования, какова цена на продукцию, отражает ли она издержки, и какие будут действия предприятия в случае снижения цены на рынке, какова стратегия при ее установлении, рассматривается схема распространения продукции, методы стимулирования продаж и организация предпродажного обслуживания

5 этап – план организации производства – указывается применяемая техника и технология, меры по совершенствованию, производственная база и мощность, материальные ресурсы предприятия, прогноз их потребления и затрат на приобретение, качество продукции, соответствие ее стандартам, кадры предприятия по профессиям и квалификациям, заработная плата.

6 раздел – организация и управление предприятием – отражается организационная структура управления предприятием, состав подразделений и ее функций, распределение обязанностей, управленческий персонал, кадровая политика.

7 раздел – юридический план – указываются правовые аспекты деятельности предприятия, условия распределения капитала и др.

8 раздел – меры по предупреждению спада производства – указываются типы рисков в производстве и реализации продукции, проводится оценка риска и ущерба от него и программа страхования

9 раздел – финансовый план – указывается выручка от продажи продукции, налоги и отчисления, составляется баланс денежных доходов и расходов.

10 раздел – стратегия финансирования – проводится оценка потребностей и источников средств для поддержания производственной мощности на должном уровне, оценивается какую долю средств нужно получить в форме кредита и рассчитывается срок окупаемости инвестиций.

Последнее изменение этой страницы: 2017-05-05; Просмотров: 2811; Нарушение авторского права страницы