- Организация и технология ремонта двигателей

- Проект организации ремонта двигателей

- Списочный состав рабочего парка дорожных машин предприятия. Недостатки в организации работ по ремонту и проектные предложения по их устранению. Расчет годовой производственной программы. Расчёт производственной программы по дорожно-строительным машинам.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Организация ремонтных работ двигателя

- Общие сведения

- Подготовка к работе

- Порядок проведения работ

- Что нужно для ремонта двигателя?

- Какой инструмент нужен для ремонта двигателя?

- Какое потребуется оборудование?

Организация и технология ремонта двигателей

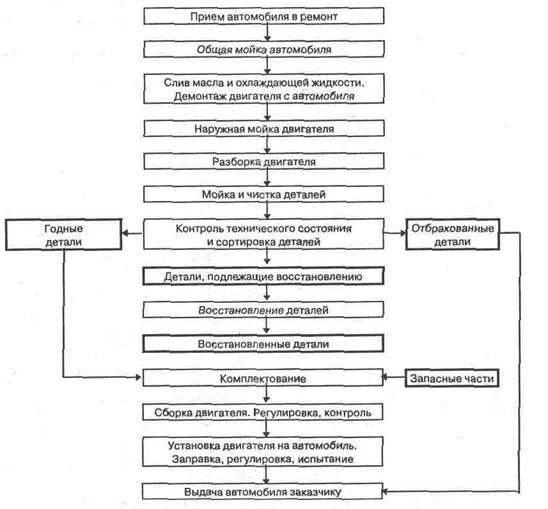

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

| | | следующая лекция ==> | |

| Оформление результатов научного труда | | | Для деталей из алюминиевых сплавов |

Дата добавления: 2018-06-28 ; просмотров: 3529 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Проект организации ремонта двигателей

Списочный состав рабочего парка дорожных машин предприятия. Недостатки в организации работ по ремонту и проектные предложения по их устранению. Расчет годовой производственной программы. Расчёт производственной программы по дорожно-строительным машинам.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 29.07.2013 |

| Размер файла | 77,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1.1 Характеристика предприятия

Управление механизации №75 является филиалом РУП «Строительный трест №14».

Дата начала деятельности управления механизации не установлена, т.к. за ранний период не сохранились документы. Самый ранний сохранившийся документ датирован 10 декабря 1956 г. — приказ начальника управления по личному составу.

В 1956 г. По июнь 1957 г. управление имело название: управление механизации №6 треста №6 «Строймеханизация». С июня 1957 г. по июль 1957 г. управление механизации №6 подчинялось тресту «Строймеханизация» №15. С июля по март 1958 г. управление называлось: управление начальника работ УНР №75 треста «Строймеханизация» №15. В марте 1958 г. УНР-75 переходит в подведомственность Гомельского областного стройтреста №10. В 1960 г. стройтрест №10 входит в подведомственность Министерства строительства БССР. Таким образом управление с 1960 по апрель 1961. называется УНР75 Гомельского стройтреста №10. В апреле 1961 г. УНР75 переименовывается в Специализированное управление №75 Гомельского стройтреста №10 и существует с этим названием до декабря 1967 г. В декабре 1967 г. на основании приказа Министерства промстроительства БССР №352 от 13 декабря 1967 г. Специализированное управление №75 переименовано в Управление механизации и спецработ №75 УМСР и подчинялось Гомельскому стройтресту №14. С таким названием УМСР-75 существовало до 1981 г. В 1981 г. в соответствии приказа по тресту №14 от 29 декабря 1980 г. №354 УМСР-75 переименовано в Управление механизации №75 с 1 января 1981 г. С этим названием управление существует в настоящее время. Местонахождение управления за весь период деятельности — г. Гомель улица Барыкина 234.

Управление занимается землеройными работами по рытью котлованов, траншей, вертикальной планировкой, обеспечением строительных объектов ПСК треста №14 строительными машинами и механизмами, ремонтом машин и механизмов, изготовлением и монтажом металлоконструкций, строительством зданий и сооружений.

Производственные мощности предприятия определяются в зависимости от выполненного объема работ в данном году.

Производственная база предприятия включает в себя следующие участки:

1. Участок землеройных машин — обслуживает генподрядные строительные управления землеройной техникой.

2. Участок автокранов и спецмашин — выполняет работы по монтажу строительных конструкций, погрузочно-разгрузочных работ, перевозку строительных машин и механизмов.

3. Участок башенных кранов — выполняет работы по монтажу строительных конструкций, погрузочно-разгрузочных работ.

4. Участок малой механизации — обслуживает генподрядные управления механизмами малой механизации. В состав участка малой механизации входят также экспериментальная бригада, задача которой является изготовление и внедрение нормокомплектов инструментального хозяйства.

5. Участок по изготовлению и монтажу металлоконструкций.

6. Спецучасток монтажа наружного трубопровода.

К вспомогательному производству относятся: кузнечное отделение, сварочная, кладовые, ремонтные мастерские, моторное отделение, отделение гидравлики, столярное отделение, художественная мастерская, топливная, механическое отделение.

Производственный персонал распределен по конкретным участкам в зависимости от вида выполняемых работ.

В состав землеройного участка входят: начальник участка, 2 механика и 35 производственных рабочих.

В состав участка автокранов и спец. машин входят: начальник участка, 2 механика и 40 производственных рабочих и т.д. по участкам.

Режим работы предприятия в 1 смену.

Списочный состав рабочего парка машин приведены в таблицах [1 и 2].

Таблица 1 — Списочный состав рабочего парка дорожных машин

Организация ремонтных работ двигателя

Общие сведения

При организации и проведении работ по ремонту двигателей необходимо соблюдать требования пожарной безопасности, безопасности труда и санитарные правила и нормы. Ремонт агрегатов и узлов должен выполняться в помещениях, специально оснащенных для этих работ соответствующим оборудованием и приспособлениями. При разборке агрегатов на детали необходимо пользоваться съемниками и приспособлениями, облегчающими труд работников и обеспечивающими безопасность проведения работ.

Подъемно-транспортные устройства, применяемые при проведении ремонтных работ, должны пройти контроль и быть аттестованы органами по надзору за требованиями безопасности <Гостехнадзор России).

В случае необходимости работающие должны иметь индивидуальные средства защиты. В помещении должна быть аптечка, укомплектованная медикаментами, необходимыми для оказания первой помощи.

Стационарное оборудование, используемое при ремонте, должно быть установлено на фундамент и надежно прикреплено к нему болтами. Корпуса электродвигателей, станков и оборудования должны быть надежно заземлены.

Соблюдение перечисленных требований позволит выполнить работы по ремонту агрегатов без травматизма.

Подготовка к работе

Для выполнения работ по текущему ремонту агрегатов и узлов в агрегатном, электротехническом цехах и цехе топливной аппаратуры привлекаются рабочие следующих профессий: слесарь по ремонту автомобилей (моторист), слесарь по ремонту топливной аппаратуры, слесарь по ремонту электрооборудования автомобилей.

Порядок проведения работ

Последовательность проведения работ по текущему ремонту двигателя, необходимое оборудование и инструмент, а также технические требования на выполнение работ, как правило, указаны в руководстве по ремонту завода — изготовителя двигателя. Для качественного выполнения ремонта двигателей необходимо использовать специализированный инструмент, разработанный заводом — изготовителем двигателя.

Что нужно для ремонта двигателя?

Время от времени автомобилисты сталкиваются с необходимостью проведения ремонта двигателя. Около половины всех работ, связанных с силовым агрегатом, вполне выполнимы своими силами. Тем более, что сегодня запасные части и ремкоплекты на тот или иной узел мотора можно с легкостью найти. Производители предлагают огромный ассортимент инструмента и оборудования для проведения таких работ. И все они могут быть различного типоразмера и качества. При выполнении ремонта самостоятельно можно не только сэкономить средства, но и быть максимально уверенными в том, что было сделано. И конечно, что некоторые операции потребуют для своего выполнения определенного перечня специального оборудования.

Какой инструмент нужен для ремонта двигателя?

Каждый автомобилист перед тем как приступать к ремонту мотора, должен произвести его диагностику. Делать это можно разными способами. В любом случае все они помогут выявить те или иные причины неполадок в узлах агрегата. Ну а поскольку не каждый автомобиль оснащен электронным блоком для этого можно не использовать мототестер. О состоянии двигателя можно будет судить, например, по показаниям компрессии. Ну а в целом для ремонта двигателя могут понадобится такие инструменты:

- Торцевые ключи со сменными головками;

- Динамометрический ключ;

- Крестовые и шлицевые отвертки;

- Набор рожковых ключей;

- молотки и пассатижи;

- Зубила и бокорезы;

- Выколотки и бородки;

- Комбинированные и разводные ключи;

- Слесарные тиски и свечной ключ;

- Электродрель и компрессометр.

Этого комплекта инструмента будет автомобилисту вполне достаточно для совершения ремонта. С ним можно демонтировать и произвести монтаж головки блока цилиндров, блока цилиндров, выполнить ремонт распредвала и коленвала.

Какое потребуется оборудование?

Для ремонта двигателя понадобится также специальное оборудование. Причем далеко не все его виды подойдут для использования в условиях гаража. Впрочем, и выполнение некоторых, достаточно сложных процедур вроде хонингования лучше всегда доверять специалистам. Сегодня на рынке можно встретить большой ассортимент оборудования, предназначенного для выполнения этих целей. С его помощью можно отремонтировать бензиновые и дизельные силовые агрегаты. В частности, можно выполнить ремонт постели коленвала или подшипников распредвала. А можно провести ремонт шатунов или выполнить замену направляющих втулок или вообще восстановить геометрию фасок у клапанных седел.

Подробнее об инструменте, которых необходим для ремонта мотора пойдет речь в этом видео: