Формы организации ремонта машин  1981

1981

Формы организации ремонта машин показывают, каким образом ведется технологический процесс ремонта машин на предприятии. Формы организации ремонта машин классифицируют по следующим признакам:

по степени расчленения операций технологического процесса ремонта (бригадная, узловая, поточно-узловая, поточная);

по степени обезличивания конструктивных элементов машин (обезличенная и необезличенная форма ремонта);

по степени охвата ремонтом всей машины или отдельных агрегатов (полнокомплектная и агрегатная форма).

Выбор формы организации производства определяется рядом факторов: объемом выполняемых работ, величиной программы и марочностью машин (однотипность) и их конструктивными особенностями, производственными условиями ремонта (наличие площадей и др.) и т.д.

Бригадная форма организации является простейшей. Сущность ее заключается в том, что весь объем работ по ремонту изделий производится одной группой (бригадой) рабочих без существенного разделения труда между ними. Бригада (группа) выполняет главным образом разборочно-сборочные, слесарно-подгоночные и обкаточно-испытательные работы. Специализирован-ные работы (кузнечно-сварочные, механические, электротехнические и другие) выполняются специальными рабочими.

Бригадная форма организации применяется в небольших ремонтных предприятиях. Ремонт осуществляет бригада из 2-3 человек вместе с водителями машин.

Эта форма имеет ряд существенных недостатков: не полностью используется имеющееся оборудование, приспособления и производственные площади мастерских; нерационально используется квалификация рабочих; снижается производительность труда; удлиняются сроки пребывания объектов в ремонте; ограничивается возможность механизации процессов труда; высокая трудоемкость и низкое качество работ.

Наиболее прогрессивной является узловая форма организации производства. При этой форме полностью исключаются недостатки бригадной формы. Сущность узловой формы состоит в том, что весь комплекс работ технологического процесса ремонта машин делится на части, каждая из которых представляет собой группу операций с законченным процессом ремонта этой части «узла». Каждая часть работ (группа операций) производится на специализированных соответственно оборудованию рабочих местах, за которыми закреплены постоянные рабочие или группа рабочих. Применение данной формы организации дает возможность повысить производительность труда; рационально использовать и повышать квалификацию рабочих, что улучшает качество ремонта; лучше использовать оборудование; производственные площади; облегчить контроль за выполняемыми работами; уменьшать длительность технологического цикла. Эта форма находит распространение в крупных РММ.

К ее недостаткам можно отнести отсутствие ритмичности процесса производства, неравномерность загрузки рабочих мест, отсутствие поточности. Ритмичность – повторение через определенный промежуток времени закре-пленных за рабочими местами операций.

При поточно-узловой форме организации производства сохраняется такая же специализация работ, как и при узловой. Однако при этой форме организации разборочно-сборочные операции по машине и отдельным агрегатам выполняются на поточных линиях, а разборочно-сборочные работы по другим агрегатам и восстановлению деталей выполняются на специализированных рабочих местах. На поточных линиях для перемещения машин и агрегатов используются рольганги, тележки, эстакады и другие устройства.

Такая форма организации производства позволяет обеспечивать более полное использование производственных площадей, оборудования, значительно повышается производительность труда и сокращается длительность ремонта.

Поточная форма организации производства представляет собой высшую форму организации производства и характеризуется непрерывностью, ритмичностью и высоким уровнем операциализации рабочих мест. Поточная линия представляет собой совокупность специализированных рабочих мест, расположенных в соответствии с последовательностью операций технологического процесса. Рабочие места согласовываются по загрузке путем расчленения производственного процесса на равные части или кратные по времени выполнения или трудоемкости операции.

В зависимости от количества и разновидности монтируемых объектов могут быть поточные линии одно- и многопредметными, по движению различаются на непрерывно- и прерывно-поточные. Наиболее совершенной формой является однопредметная непрерывно-поточная линия.

Для организации поточного метода необходимо наличие большой программы, минимальная разномарочность 1-3, наличие отработанного технологического процесса и хорошо организованное планирование и снабжение производства. Применяется данная форма на ремонтных предприятиях с большой программой.

Вследствие различия межремонтных сроков службы агрегатов при сдаче в ремонт полнокомплектных машин наблюдается недоиспользование их ресурсов. Поэтому агрегатная форма организации ремонта имеет особое значение.

Сущность ее заключается в том, что ремонт вышедшей из строя машины сводится к замене дефектных агрегатов на исправные (отремонтированные или новые) из оборотного фонда, что обеспечивает восстановление работоспособности и ресурса машин при наименьших затратах. Ремонт дефектных агрегатов производится на специализированных ремонтных предприятиях. Для организации данной формы ремонта необходимы запасные детали, узлы, агрегаты, которые подразделяются на оборотные, обменные и страховые. Величина оборотного фонда агрегатов, узлов и деталей для хозяйств должна быть оптимальной. Повышенное их количество ведет к омертвлению оборотных средств, а занижение – к снижению коэффициента технической готовности машин. Оборотный фонд (узлов и агрегатов) создается на предприятиях, обслуживающих технику, и на ремонтных предприятиях. Он является резервным фондом, который используется в первом случае для быстрого восстановления работоспособности машин, ремонтируемых на месте; во втором случае в качестве задела, обеспечивающего бесперебойную работу производства.

Расчет потребности в оборотном фонде можно определять по формуле

где

М – межремонтный интервал, км, ч, и т.д;

Обменный фонд создается на ремонтных предприятиях и технических обменных пунктах (ТОП), которые служат посредниками между хозяйствами й ремонтными предприятиями. Они позволяют повысить эффективность агрегатной формы организации за счет снижения затрат на доставку неисправных агрегатов и сокращения времени оборачиваемости. Величину обменного фонда можно определить по формуле

где

Номенклатура и величина оборотного фонда агрегатов, узлов на 100 списочных машин даны в положении, разработанном ЦНИИМЭ.

Страховой запас – это количество узлов и агрегатов, необходимое для нормальной работы машины предприятий, а также ремонтных предприятий в случае непредвиденных обстоятельств.

где

Р – программа или количество машин в хозяйстве.

Лучшей формой организации ремонтного производства в настоящее время считают организацию фирменного ремонта, когда существует прямая и обратная связь в системе производство-ремонтный завод, что позволяет совершенствовать не только ремонт, но и конструкцию и технологию производства машин.

Обезличенный ремонт – это ремонт изделия, при котором выполнение восстановительных операций производится без учета принадлежности восстанавливаемых деталей и сборочных единиц к определенному экземпляру данного вида изделия.

При необезличенном ремонте сохраняется принадлежность деталей и узлов к ремонтируемой машине. Снятые с объекта ремонта детали, узлы и агрегаты после их восстановления устанавливают на тот же объект сборки. Однако и при этом методе имеется обезличивание, когда одна деталь заменяется новой или отремонтированной.

При обезличенном ремонте упрощается производственный учет, отпадает необходимость составления дефектовочных ведомостей на каждый объект. Недостаток – повышенный износ деталей, сопряжение которых нарушено. Но и при этом методе есть элементы необезличивания – крышки коренных подшипников, шатунов и др. деталей. Обезличенный ремонт применяется на предприятиях с большой производственной программой, а необезличенный ремонт – на предприятиях с малой программой ремонта типа РММ.

Полнокомплектный ремонт – это такой, когда полнокомплектная машина доставляется на ремонтное предприятие.

Предприятия РОБ проектируют проектные организации. Для сокращения затрат на проектирование работы ГИПРОЛЕСТРАНС разработал ряд типовых проектов для РММ, гаражей, леспромхозов. Однако для других видов объектов, как, например ПЦТО, не имеется типовых проектов. Типовые проекты на РМЗ, ТРЗ также не разрабатываются, так как они в большей мере определяются плотностью распределения на территории обслуживаемой зоны. При разработке типовых проектов РММ в основу кладется годовой объем работ предприятия. Этот объем работ выражается объемом заготовок для автомобильной вывозки. Автомобильная вывозка производится непосредственно из леспромхозов. В ГИПРОЛЕСТРАНС разработаны два типовых проекта РММ: № 416-7-200-8 на 50 единиц оборудования для леспромхозов с автомобильной вывозкой в объеме 250 — 350 тыс.

Для определения места размещения ремонтного предприятия на карте района, помещенной в прямоугольные координаты, наносят точки (пункты) нахождения и концентрации объектов ремонта. Спроектировав точки (пункты) расположения объектов ремонта на оси координат, находят значение абсциссы X: Х1, Х2, . Хn и ординаты Y1, . Yn, а массы машин, подлежащих ремонту, Q1, Q2, . Qn известны.

Место расположения определяют путем нахождения средневзвешенного значения абциссы Хр и ординаты Yp . Это легко сделать, зная массу машин и значения абцисс и ординат (рис. 2):

Точка пересечения Xp и Yp и будет местом строительства ремонтного предприятия. Может оказаться, что найденная точка не отвечает условиям обеспечения завода топливом, электроэнергией, водой, рабочей силой и др. Тогда определяют ближайшие две-три точки, удовлетворяющие указанным условиям, и путем расчета определяют минимальную стоимость перевозок, что является критерием оптимальности размещения предприятия в данном пункте.

Рис. 2 Схема определения рационального размещения ремонтного предприятия

ФОРМЫ И МЕТОДЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

16.1. ОРГАНИЗАЦИОННО-ПРОИЗВОДСТВЕННАЯ СТРУКТУРА ИНЖЕНЕРНО-ТЕХНИЧЕСКОЙ СЛУЖБЫ

Под организационно-производственной структурой ИТС понимается упорядоченная совокупность производственных подразделений, т.е. их определенное количество, размер, специализация, взаимосвязь, методы и формы взаимодействия. Начиная с 1992 г. в автотранспортном комплексе России идет процесс структурной перестройки системы управления. Основной причиной ее явилась необходимость адаптации и приведения в соответствие с требованиями изменившихся экономических условий функционирования предприятий, начавшегося процесса разгосударствления собственности, в том числе и в автотранспортном комплексе, который до этого был, за исключением автомобилей, обслуживающих нужды семьи, целиком государственным.

В предыдущий период была создана и до начала 90-х годов сохранялась централизованная иерархическая схема управления, основанная на административном подчинении «сверху вниз» входящих в нее структур управления и организаций, вплоть до автотранспортных предприятий. При этом и Министерство автомобильного транспорта РСФСР, и территориальные производственные объединения (ТПОАТ) совмещали функции государственного и производственно-хозяйственного регулирования.

В 1992 г. в России началась структурная перестройка системы управления автотранспортным комплексом.

Принципиальные отличия существующей структуры:

♦ разделение функций государственного регулирования и производственно- коммерческого управления;

♦ переход от отраслевого к функциональному принципу построения государственных органов управления, включая министерства.

Было создано Министерство транспорта Российской Федерации, объединяющее в себе функции государственного регулирования большинства видов транспорта. В центральном аппарате министерства впервые была организована принципиально новая структура — Российская транспортная инспекция (РТИ), осуществляющая лицензирование и контроль.

РТИ- структура в центральном аппарате управления транспортного комплекса страны, имеющая региональные отделения в субъектах Федерации, находящиеся в прямом административном подчинении органа управления федерального уровня. При этом государственный аппарат не отвечает за результаты хозяйственной деятельности предприятий и не имеет права вмешиваться в нее.

В новой системе управления за Министерством транспорта России остаются в основном следующие функции государственного регулирования транспортного комплекса России.

1. Содействие формированию конкурентного рынка транспортных услуг и общей концепции развития транспортного комплекса на основе анализа и прогноза потребности в транспортных услугах.

2. Разработка основных положений государственной транспортной политики — законов, законодательных и подзаконных актов, стандартов, нормативов, определяющих порядок функционирования всех видов транспорта и транспортных организаций независимо от их формы собственности.

3.Разработка экономических и правовых механизмов, позволяющих реализо- вывать принимаемые законы и нормативно-правовые документы, основными из которых являются:

♦ обоснование статей федерального и местного бюджетов, потребности и распределения госбюджетных дотаций для финансирования муниципальных социально значимых (в основном городских и пригородных пассажирских) перевозок, целевых государственных программ в области безопасности движения и экологической безопасности транспортного комплекса;

♦ введение системы лицензирования видов производственной деятельности транспортного комплекса и разработка требований сертификации к автотранспортным средствам, эксплуатационным материалам, запасным частям, производственно-технической базе, технологическому оборудованию и технологиям ТО и ремонта, используемым на транспорте, а также в целом к качеству перевозочного процесса;

♦ разработка требований к уровню подготовки и повышению квалификации кадров.

4. Формирование и проведение единой политики в области экологии и безопасности движения.

5. Проведение социальной политики.

6. Развитие межрегиональных и внешнеэкономических связей.

Функции Российской транспортной инспекции сводятся к контролю выполнения транспортного законодательства, требований по экологии и безопасности движения; лицензированию деятельности по производству услуг на транспорте; контролю за выполнением лицензионных требований.

В настоящее время на автомобильном транспорте продолжается процесс разгосударствления собственности, что приводит к появлению многочисленных мелких владельцев автомобилей, как физических, так и юридических лиц. Кроме того, значительно расширился круг предприятий, в той или иной форме оказывающих услуги, связанные с ТО и ремонтом автомобилей.

Функции производственно-коммерческого управления данных структур являются прерогативой непосредственно субъектов производственной и коммерческой деятельности: государственных (муниципальных) предприятий, учреждений и коммерческих предприятий, имеющих различную организационно-правовую структуру, в соответствии с положениями Гражданского кодекса РФ (ОАО, ЗАО, ООО).

Как правило, на этих предприятиях в той или иной организационно-производственной форме функционирует инженерно-техническая служба, цели и задачи которой рассмотрены в гл. 14.

Инженерно-техническая служба располагает определенной производственной базой, ресурсами (см. гл. 14) и производственными подразделениями, составляющими ее организационно-производственную структуру и осуществляющими

• хранение и в ряде случаев заправку автомобилей;

• постовые работы ТО и текущего ремонта, производимые непосредственно на автомобиле;

• работы по восстановлению снятых с автомобиля неисправных агрегатов, узлов и деталей, выполняемые в специализированных цехах и участках;

• работы по обеспечению подготовки производства, запаса агрегатов, узлов и деталей на промежуточном и центральном складах, перегон автомобилей в производственных зонах и т.д.;

• работы по содержанию, реконструкции и техническому перевооружению производственно-технической базы.

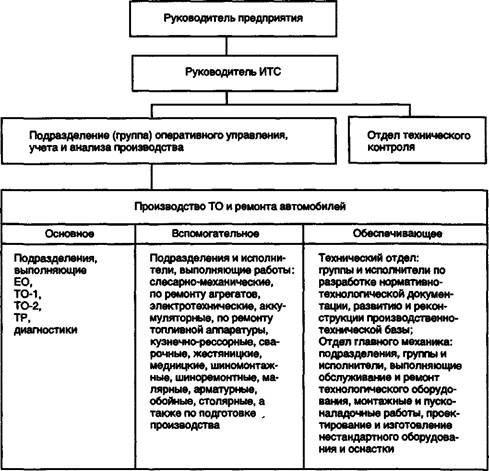

В общем виде организационно-производственная структура ИТС, предусматривающая функциональные группы подразделений для выполнения указанных задач и управления процессом их выполнения, приведена на рис. 16.1.

ИТС АТП может включать следующие производственные участки или комплексы:

• комплекс технического обслуживания и диагностирования (ТОД), который объединяет исполнителей и бригады ЕО, ТО-1, ТО-2 и диагностирования;

• комплекс текущего ремонта, в котором объединяются подразделения, выполняющие ремонтные работы непосредственно на автомобиле (постовые);

• комплекс ремонтных участков (РУ), в котором объединяются подразделения и исполнители, занятые восстановлением оборотного фонда агрегатов, узлов и деталей.

Ряд работ практически может выполняться непосредственно на автомобиле и в цехах (электротехнические, жестяницкие, сварочные, малярные и др.). Отнесение этих подразделений к комплексу TP или РУ производится обычно с учетом преобладающего (по трудоемкости) вида работ, а также с учетом организационных соображений применительно к конкретным условиям и размеру АТП.

В обобщенном и наиболее полном варианте ИТС автотранспортного предприятия (группы предприятий, объединения, холдинга) может включать следующие подсистемы (подразделения, отделы, цехи, участки):

1. Управление ИТС в лице главного инженера, технического директора, а в малых предприятиях — специалиста (мастера, технического менеджера), ответственного за техническое состояние автомобилей, их дорожную и экологическую безопасность, в том числе и при обслуживании на контрактной основе.

2. Группа (центр, отдел) управления производством ТО и ремонта автомобилей.

3. Технический отдел, где разрабатываются планировочные решения по реконструкции и техническому перевооружению производственно-технической базы, осуществляется подбор и заказ технологического оборудования, разработка технологических карт; разрабатываются и проводятся мероприятия по охране тру-

Рис. 16.1. Обобщенная схема организационно-производственной структуры ИТС АТП Рис. 16.1. Обобщенная схема организационно-производственной структуры ИТС АТП |

да и технике безопасности, изучаются причины производственного травматизма и принимаются меры по их устранению; проводится техническая учеба по подготовке кадров и повышению квалификации персонала; составляются технические нормативы и инструкции, конструируются нестандартное оборудование, приспособления, оснастка.

4. Отдел (группа) главного механика, осуществляющий содержание в технически исправном состоянии зданий, сооружений, энергосилового и санитарно-тех- нического хозяйств, а также монтаж, обслуживание и ремонт технологического оборудования, инструментальной оснастки и контроль за правильным их использованием; изготовление нестандартного оборудования.

5. Отдел (группа) материально-технического снабжения, обеспечивающий материально-техническое снабжение АТП, составление заявок по снабжению и эффективную организацию работы складского хозяйства.

6. Отдел (группа) технического контроля, осуществляющий контроль за полнотой и качеством работ, выполняемых всеми производственными подразделениями, контролирующий техническое состояние подвижного состава при его приеме и выпуске на линию на контрольно-техническом пункте, проводящий анализ причин возникновения неисправностей подвижного состава.

7. Комплекс подготовки производства, осуществляющий подготовку производства, т.е. комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставку агрегатов, узлов и деталей на рабочие посты, мойку и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания. Комплекс может включать

• участок комплектации, работники которого (слесари-комплектовщики) обеспечивают по заданию диспетчера производства оформление требования и получение на складе запасных частей, необходимых для выполнения ремонтных работ, и доставку их на рабочие посты, а также транспортировку неисправных агрегатов, узлов и деталей, снятых для ремонта;

• промежуточный склад, где обеспечивается хранение ограниченной номенклатуры агрегатов, узлов и деталей (в том числе и отремонтированных) и поддержание определенного уровня их запаса;

• моечно-дефектовочный участок, где производится прием и хранение ремонтного фонда, разборка агрегатов, мойка узлов и деталей, их дефектация и комплектование перед отправкой на ремонт в комплекс РУ;

• инструментальный участок, обеспечивающий хранение, выдачу и ремонт инструмента;

• транспортный участок, водители-перегонщики которого осуществляют перегон автомобилей, передачу их на хранение в зону ожидания ремонта (ЗОР), а также транспортировку тяжеловесных агрегатов, узлов и деталей.

При разработке организационно-производственной структуры ИТС для конкретного АТП учитываются как внешние по отношению к производственному процессу факторы, так и внутренние, в зависимости от чего приведенный перечень подразделений ИТС может комбинироваться и видоизменяться. К основным внутренним факторам можно отнести размеры и структуру парка подвижного состава по наличию технологически совместимых групп, режим работы производства и интенсивность эксплуатации подвижного состава, уровень развития производственно-технической базы и характер размещения производственных зон, наличие их территориальной разобщенности, численность производственного персонала, определяющая возможность специализации подразделений и исполнителей или необходимость совмещения ими нескольких производственных функций.

К основным внешним факторам, влияющим на формирование организационно- производственных структур ИТС данного АТП, можно отнести факторы, определяемые уровнем развития рынка сервисных услуг в регионе. В связи с получением хозяйственной самостоятельности АТП, обладающие развитой производственно- технической базой и имеющие соответствующие сертификаты и лицензии, стали участвовать на контрактной основе в обслуживании и ремонте автотранспортных средств малых предприятий и частных владельцев. Таким образом, АТП решает для себя вопрос более полной загрузки производственных мощностей и персонала и получения дополнительных доходов, а владельцы малых предприятий, не обладающие собственной полнофункциональной производственно-технической базой, могут решить вопрос о получении лицензии на выполнение транспортной деятельности.

16.2. МЕТОДЫ ОРГАНИЗАЦИИ

Наибольшее распространение к настоящему времени получили три метода организации производства ТО и ремонта подвижного состава: специализированных бригад, комплексных бригад и агрегатно-учасгковый.

Метод специализированных бригад предусматривает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействий (рис. 16.2, а). Создаются бригады, на каждую из которых в зависимости от объемов работ планируются определенное количество рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, диагностирование, TP, ремонт агрегатов) способствует повышению производительности труда рабочих за счет применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Это приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепление за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит ТО-1, ТО-2 и TP (рис. 16.2,6). Централизованно, как правило, выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками) для выполнения закрепленных за бригадой работ.

Каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т.е. происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства технического обслуживания* и ремонта автомобилей (см. гл. 4 и 6).

Сложности управления при этом методе объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и регулирования загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой — недогружены, но бригады не заинтересованы во взаимопомощи.

Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и TP одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рис. 16.2, в). Ответственность за ТО и ремонт закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится персональной.

Результаты работы производственного участка оцениваются по средней наработке на случай TP соответствующих агрегатов и по простоям автомобилей

| Производственные подразделения ИТС АТП | |||||

| i_______ Бригада ЕО 1————— | _________ 1_______ Участок диагностирования —————— Г- « | Бригада ТО-1 1 — | __________ 1______ Бригада ТО-2 | Бригада ТР ————— 1— — | __________________ 1_______________ Исполнители по ремонту агрегатов и других участковых работ , — . — \ |

|

| Производственные подразделения ИТС АТП | |||||

| L __ Участок ЕО —— 1—- | ,„ л. Участок диагностирования ——— п———- | Комплексная бригада №1 по ТО-1,ТО-2иТР | Комплексная бригада №2 по ТО-1, ТО-2 и ТР | I | __________ 1________ Исполнители по ремонту агрегатов и других участковых работ |

|

Производственные подразделения ИТС АТП

Fid

| №6 |

| №7 |

| №8 |

№4  |

|

| >s |

| №3 |

| №1 |

| №2 |

| ф 2 |

| 8 I |

| АЛ -г з ge|S& о. | g |

| Рис. 16.2. Структура ИТС АТП при организации а — по методу специализированных, 6-комплексных бригад, в — по агрегатно-участковому методу |

&,•1 а) з о £ iiiil-i

из-за технических неисправностей агрегатов и систем, закрепленных за участком (см. гл. 9). Работы распределяются между производственными участками с учетом производственной программы, зависящей от размера АТП и интенсивности использования подвижного состава. На крупных и средних АТП с интенсивным использованием автомобилей число участков, между которыми распределяются работы ТО и TP, принимается от четырех до восьми (см. рис. 16,2 в). Работы, закрепленные за основными производственными участками, выполняются входящими в состав их бригад исполнителями как на постах ТО и TP, так и в соответствующих цехах и участках.

Однако агрегатно-участковый метод не лишен недостатков, главный из которых — децентрализация производства, затрудняющая оперативное управление работоспособностью автомобиля как субъекта транспортного процесса.

16.3. СИСТЕМА ОРГАНИЗАЦИИ И УПРАВЛЕНИЯ

Изменение условий хозяйствования обуславливает необходимость применения новых, более совершенных, организационных методов управления процессами ТО и ремонта подвижного состава на АТП с учетом ситуации на региональных сервисных рынках. Однако технологические принципы организации и управления производством ТО и ремонта существенно не изменяются, что объясняется необходимостью поддерживать технически исправное состояние подвижного состава в условиях действия любых экономических механизмов.

Инженерно-техническая служба автотранспортного предприятия в своей повседневной деятельности решает ряд вопросов, которые условно можно свести к следующим четырем комплексам взаимосвязанных задач.

1. Определение програмы работ, т.е. количества автомобилей, планируемых к постановке на диагностирование и ТО, и номенклатуры и объемов ремонтных работ.

2. Распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости.

3. Распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов.

4. Распределение заданий между ремонтными рабочими, постами и участками.

Как показали исследования и опыт работы передовых АТП, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря системе централизованного управления производством (ЦУП). Внедрение этой системы является первым этапом создания АСУ инженерно- технической службы АТП.

Система строится на следующих принципах.

1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).

2. Выполнение каждого вида технического воздействия специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, TP и пр.) — технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления.

— 3

Рис. 16.3. Структура централизованного управления технической службой АТП / — административное, 2 — оперативное подчинение, 3 — деловая связь

3. Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

4. » Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

5. Использование средств связи, автоматики, телемеханики и вычислительной техники (активно система может работать лишь при наличии средств диспетчерской связи и оргтехники).

На рис. 16.3 приведена схема структуры управления технической службой крупного автотранспортного предприятия. В зависимости от мощности предприятия и условий внешней кооперации структура технической службы может изменяться при сохранении принципиальных положений.

| | Директор | |

| | Комплекс подготовки производства | |

| К |

| Центральный склад |

| Бригады (рабочие) участков: комплектации, дефектовочно-моеч- ного, инструментального, транспортного, промежуточного склада ■ ———————— |

ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняет диспетчер производства и его помощник — техник-оператор. Численность персонала ЦУП определяется общим объемом выполняемых работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.).

Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляет ООУ ЦУП. Персонал ООУ выполняет следующие основные работы:

• принимает смену, т.е. фиксирует состояние производства, выполненную программу, размеры незавершенного производства, количество автомобилей в очереди на ремонт, имеющиеся помехи, отклонения;

• осуществляет оперативный контроль проведения диагностирования, ТО-1, ТО-2;

• осуществляет оперативное планирование, регулирование, учет и контроль выполнения ремонта подвижного состава, т.е. принимает требования на ремонт, устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ, обеспечивает своевременную постановку автомобилей на посты ремонта, выдает задания непосредственным исполнителям, персоналу комплекса подготовки производства по доставке на рабочие места необходимых запчастей и материалов и периодически контролирует ход выполнения работ;

На ООАИ возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управления с использованием технических и программных средств персональных компьютеров (ПК). Основной задачей ООАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также ведение учета пробегов автомобилей, движения основных агрегатов и планирование технических воздействий.

ООАИ выполняет следующие основные работы:

• принимает первичные документы для обработки, осуществляет контроль правильности и полноты их заполнения и подготавливает информацию к дальнейшей обработке на электронных носителях;

• обрабатывает информацию, в том числе и с помощью ПК, т.е. выполняет работы по формированию, сортировке и систематизации информации, накоплению ее по соответствующим группам — в зависимости от используемого на предприятии программного обеспечения ПК (выходные формы);

• производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствованию работы ИТС АТП;

• в лицевых карточках автомобиля (приложение 10) ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно учитывает их пробеги, на основании фактических пробегов планирует постановку автомобилей на ТО и диагностирование.

Обеспечение комплексов ТО и диагностирования и TP запасными частями и материалами выполняется по указанию ЦУП комплексом подготовки производства (ПП). Оперативное руководство комплексом подготовки производства осуществляется диспетчером ЦУП через техника-оператора комплекса подготовки производства (в небольших АТП — непосредственно) с помощью средств связи (телефон, селектор).

Процесс доставки и выдачи деталей, узлов и агрегатов осуществляется участком комплектации в следующей последовательности:

1)на основании информации, содержащейся в ремонтном листке (приложение 10), ЦУП определяет потребности в деталях, узлах, агрегатах, необходимых для выполнения ремонтных работ;

2) диспетчер ЦУП отдает распоряжение технику-оператору комплекса ПП обеспечить доставку на пост нужной запчасти;

3) техник-оператор комплекса ПП проверяет наличие необходимой запчасти на промежуточном и основном складах и дает указание одному из слесарей-комплектовщиков доставить необходимую запчасть на пост производственного комплекса.

Техник-оператор комплекса ПП связывается с диспетчером ЦУП только в том случае, если не может своевременно выполнить полученное задание.

На основании информации о наличии запасов на промежуточном и основном складах об ожидаемом пополнении запасов и об имеющемся ремонтном фонде начальник ЦУП совместно с начальниками комплексов ПП и ремонтных участков планирует задание на ремонт (изготовление) агрегатов, узлов и деталей различным участникам комплекса РУ.

В соответствии с этим планом участок комплектации комплекса ПП доставляет ремонтный фонд на участки комплекса РУ, а отремонтированные агрегаты, узлы и детали — на основной или промежуточный склад.

На предприятии, кроме центрального склада, находящегося в ведении отдела материально-технического снабжения, организуется промежуточный склад, входящий в состав комплекса ПП. Основную часть номенклатуры промежуточного склада составляют агрегаты, узлы и детали, отремонтированные и изготовленные собственными силами на ремонтных участках, а также полученные с авторемонтных заводов (АРЗ).

Номенклатуру запасных частей промежуточного склада, масимальный и минимальный размер запаса определяют методами, описанными в гл. 19, 20. Нормы запаса разрабатываются техническим отделом АТП применительно к конкретным местным условиям и утверждаются приказом.

Контроль и регулирование состояния складских запасов рекомендуется организовать на принципах применения компьютерной техники и автоматизированных систем управления.

16.4. ПЛАНИРОВАНИЕ И УЧЕТ

Планированиепостановки автомобилей на ТО-1с диагностированием Д-1.

Планирование производится ООАИ или инженером производственно-технического отдела, как правило, по фактическому пробегу, отражаемому в лицевой карточке автомобиля. Действующим «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» допускаются отклонения планируемой периодичности ТО на 10% от нормативной. На основании данных лицевых карточек автомобилей, скорректированной нормативной периодичности и расчетной суточной программы ТО-1 ООАИ составляет план-отчет ТО (приложение 10) в нескольких экземплярах, которые передает (рис. 16.4) механику контрольно- технического пункта (КТП) (колонны) не позднее чем за сутки до постановки автомобилей на ТО-1, бригадиру участка ТО-1 перед началом смены (вместе с комплектом бланков диагностических карт Д-1) и в транспортный участок комплекса ПП — дежурному водителю-перегонщику.

Механик КТП (колонны) на основании полученного плана-отчета ТО предупреждает водителя перед выездом на линию о запланированном ТО-1 (эта информация дублируется обычно службой эксплуатации, которая проставляет штамп «ТО-1» в путевом листе) и после возвращения автомобиля в парк контролирует подготовку его водителем к проведению ТО-1, а именно:

• качество уборочно-моечных работ;

• постановку автомобиля на специальные места ожидания с удобным выездом;

• отсутствие на автомобиле включенных противоугонных устройств и запоров.

С началом работы зоны ТО-1 водитель-перегонщик доставляет автомобиль на

рабочие посты (линию) для выполнения работ в соответствии с принятой техноло-

Рис. 16.4. Схема информационного обеспечения технологического процесса ТО-1 с диагностированием П\ — план-отчет ТО; Д\ — карта Д-1; Л\ — листок учета ТО и ремонта с литерой «Д»; I — движение автомобиля, 2 — документа, 3 — возможное движение автомобиля, 4 — документа Рис. 16.4. Схема информационного обеспечения технологического процесса ТО-1 с диагностированием П\ — план-отчет ТО; Д\ — карта Д-1; Л\ — листок учета ТО и ремонта с литерой «Д»; I — движение автомобиля, 2 — документа, 3 — возможное движение автомобиля, 4 — документа |

гией. В процессе проведения регламентных работ ТО-1 бригадир заполняет диагностическую карту Д-1 и по окончании работ делает отметку в плане-отчете ТО и ставит подпись в диагностической карте.

Контролер ОТК проводит выборочный контроль полноты и качества выполнения работ (20-30% суточной программы), подписывает диагностические карты Д-1 и план-отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще всего, работ Д-1 выявляются неисправности по тормозам, рулевому управлению, переднему мосту, ходовой части, устранение которых не предусмотрено технологией ТО-1 и утвержденным перечнем сопутствующих работ (для их выполнения требуется более 5-10 чел-мин), то бригадиром выписывается ремонтный листок и передается в ООУ ЦУП.

Диспетчер ООУ вносит заявку в свой оперативный сменный план, дает указание водителю-перегонщику доставить автомобиль после окончания работ ТО-1 на рабочий пост зоны TP и принимает меры к организации технологической подготовки указанных в ремонтном листке работ. Специализированной бригаде комплекса TP дается задание на выполнение работ, как правило, в межсменное время, с тем чтобы утром автомобиль был готов к выходу на линию. В конце смены бригадир ТО-1 передает весь комплект заполненных и подписанных документов (план-отчет ТО, диагностические карты Д-1) в ООАИ для обработки и анализа.

Планирование постановки автомобилей на ТО-2 с диагностированием Д-2. Планирование производится ООАИ ЦУП или инженером производственно- технического отдела, как правило, по фактическому пробегу, отражаемому в лицевой карточке автомобиля. На основании данных лицевых карточек, скорректированной нормативной периодичности и расчетной суточной программы ТО-2 за 3 сут. до постановки автомобилей на обслуживание составляется план- отчет ТО в нескольких экземплярах и на каждый автомобиль выписывается ремонтный листок, где в графу «Внешние проявления неисправностей» заносится запись «Объем ТО-2». Один экземпляр плана-отчета ТО-2 передается за 3 сут. механику КТП (колонны) вместе с комплектом выписанных ремонтных листков; по экземпляру передается в зону Д-2 и мастеру участка ТО-2.

Механик КТП (колонны) совместно с водителем проводит общий осмотр автомобиля и заносит в ремонтный листок выявленные в результате субъективного контроля внешние проявления неисправностей. Обычно это всевозможные мелкие неисправности типа «заменить сломанную доску борта», «приварить брызговик», «подкрасить крыло», которые накапливают и устранение которых приурочивают к очередному обслуживанию, чтобы не снимать автомобиль с линии. Ремонтный листок остается у водителя, который по плану после смены за 2 сут. до ТО-2 доставляет автомобиль на участок Д-2. Механик-диагност по мере выполнения Д-2 заполняет диагностическую карту и заносит в ремонтный листок выявленные при диагностировании скрытые неисправности. Если неисправность удалось устранить на участке Д-2, то сведения о ней заносят в раздел «Фактически выполненные работы», в противном случае — в раздел «Внешние проявления неисправностей» ремонтного листка с пометкой «Д-2» или соответствующим шифром. Одновременно на участке Д-2 проверяются и по возможности устраняются неисправности, выявленные механиком КТП (колонны). Перечень неисправностей, устраняемых при Д-2, регламентируется. Заполненная диагностическая карта Д-2 и ремонтный листок передаются в ЦУП. Диспетчер производства изучает занесенную в них информацию и принимает одно из двух решений. Если выявленный объем сопутствующего текущего ремонта не влияет на безопасность движения и экономичность и не превышает 20% от объема ТО-2, автомобиль направляется в эксплуатацию и в соответствии с графиком через 2 сут. поступает на ТО-2, где бригада ТО-2 проводит обслуживание и выполняет сопутствующий текущий ремонт.

Если выявленный объем текущего ремонта имеет значительную трудоемкость и требует продолжительного простоя (замена агрегатов, сложный ремонт ходовой части, подвески и т.п.), автомобиль предварительно направляется в зону TP, а затем в установленные сроки поступает с регламентным объемом обслуживания на ТО-2. Все работы, выполненные в зоне TP, регистрируются в ремонтном листке.

Далее в соответствии с графиком автомобиль поступает в зону ТО-2, где выполняются регламентные работы обслуживания и сопутствующего текущего ремонта, а также проводятся заключительные контрольно-регулировочные операции в объеме Д-i по узлам, обеспечивающим безопасность движения. Мастер зоны ТО-2 делает отметку в плане-отчете ТО, заносит в ремонтный листок сведения о выполненных текущих сопутствующих* ремонтах, расходе запасных частей и материалов, а также информацию о значениях диагностических параметров Д-1 в диагностическую карту. Контролер ОТК проверяет качество и полноту выполнения работ по обслуживанию и ремонту автомобиля, проставляет свой шифр и расписывается в ремонтном листке, плане-отчете ТО и на диагностической карте Д-2, после чего эти документы (обычно в конце смены) передаются в ООАИ для дальнейшей обработки и анализа.

Информационное обеспечение производства TP автомобилей* Первичным документом для отчета и информационного обеспечения процессов текущего ремонта подвижного состава на АТП является ремонтный листок. В случае возникновения дорожного отказа (когда автомобиль отказывает на линии и не имеет возможности своим ходом возвратиться на АТП, вследствие чего требуется вызов технической помощи для его буксировки), линейного отказа (когда прерывается транспортный процесс и автомобиль своим ходом возвращается на АТП) или выявления водителем в процессе работы на линии предотказного состояния какого-либо агрегата или системы (когда автомобиль дорабатывает до конца смены и возвращается на АТП) механик КТП с участием водителя оформляет ремонтный листок на выполнение ТР. В него заносятся гаражный номер автомобиля, шифры модели и типа кузова, пробег с начала эксплуатации, проставляются дата и время оформления и описываются внешние проявления неисправностей. Затем водитель отгоняет автомобиль в зону уборочно-моечных работ, где принимает участие в тщательной мойке агрегатов ходовой части и трансмиссии автомобиля снизу, после чего доставляет автомобиль в ЗОР. Дежурный ЗОР осматривает автомобиль, проверяет качество мойки, комплектность (наличие зеркал, подфарников и т.д.) и ставит в ремонтном листке в специальной графе штамп ЗОР — «Автомобиль вымыт, комплектен, принят», свой шифр и подпись. После этого автомобиль считается принятым и за его сохранность несет ответственность инженерно-техническая служба АТП, а перегон в зону TP и с участка на участок осуществляют водители-перегонщики комплекса ПП. Водитель передает ремонтный листок с штампом ЗОР в ООУ ЦУП, где техник-оператор проверяет правильность его оформления и передает диспетчеру производства для принятия решения.

Диспетчер изучает информацию, содержащуюся в ремонтном листке, и принимает одно из следующих альтернативных решений. Если описанные в ремонтном листке внешние проявления неисправностей однозначны, т.е. каждому из них соответствует одна возможная неисправность и определенная ремонтно-регу- лировочная операция (РРО), диспетчер ООУ ЦУП

• дает указания осуществить техническую подготовку производства;

• планирует прохождение автомобиля по специализированным постам и участкам комплекса TP в оперативном сменном плане ЦУП;

• дает указание водителю-перегонщику доставить автомобиль на рабочий пост;

• доводит через средства связи до исполнителей из специализированной бригады TP задание на выполнение необходимых операций.

Если невозможно однозначно определить конкретные ремонтные работы, которые необходимы для устранения отказа или неисправности, то диспетчер оценивает возможность уточнения неисправности с помощью имеющихся на АТП средств диагностирования или с привлечением эксперта. На участке Д-1 или Д-2 проводится заявочное диагностирование тех агрегатов и систем, у которых возникла отмеченная неисправность. При этом проводятся необходимые регулировочные работы и заполняются соответствующие графы диагностической карты. Если неисправность не удается устранить на посту диагностирования при помощи регулировок, оператор-диагност или эксперт записывает в ремонтный листок заключение о требуемой ремонтно-регулировочной операции. Заполненные ремонтный листок и диагностическая карта с результатами заявочного диагностирования передаются в ООУ ЦУП, и диспетчер на основании полученного заключения планирует проведение ремонтных работ, как в рассмотренном выше случае.

По мере выполнения ремонтных работ на постах зоны TP в ремонтном листке заполняют графы «Фактически выполненные работы» й «Выданные запчасти и материалы». После окончания ремонта автомобиль принимается представителем ОТК, который проверяет качество ремонта, ставит в ремонтном листке свои шифр и подпись, удостоверяя исправность автомобиля и возможность его выпуска на линию. Подписанные документы сдаются в ООАИ для дальнейшей обработки и анализа.

16.5. ОПЕРАТИВНОЕ УПРАВЛЕНИЕ

Процесс управления состоит из комплекса операций, выполняемых в определенной последовательности и составляющих замкнутый технологический цикл. Группы операций технологического цикла управления определяют основные этапы управления.

Реализация решений оперативного управления обеспечивается с помощью диспетчерского управления, включающего контроль за ходом производственной деятельности и ее регулирование.

Оперативно-производственное управление ТО и TP автомобилей осуществляется персоналом отдела оперативного управления ЦУП АТП.

Рис. 16.5. Структурная схема алгоритма формирования диспетчерской и технологической характеристик требования (автомобиля) Рис. 16.5. Структурная схема алгоритма формирования диспетчерской и технологической характеристик требования (автомобиля) |

Для принятия решений по вопросам оперативно-производственного планирования, а также для организации работы диспетчеру ООУ ЦУП требуется следующая информация:

• на каких специализированных постах и участках обслуживания и ремонта должны выполняться работы, записанные в требовании;

• какова технологическая последовательность и плановое время выполнения этих работ на каждом из постов (участков).

Под «плановым» понимается время, которое следует предусмотреть в оперативно-производственном плане в качестве целевого норматива (см. гл. 9) для выполнения работ на производственном посту с учетом возможных потерь по различным организационным причинам. Это время может существенно отличаться от «нормативного», рассчитанного по нормативной трудоемкости операций применительно к количеству рабочих на посту.

Информация, необходимая для оперативно-производственного планирования, должна быть представлена в виде двух характеристик требований на технические воздействия — диспетчерской и технологической.

Под диспетчерской характеристикой требования понимается содержащееся в ней сочетание работ с указанием планового времени их выполнения.

Под технологической характеристикой требования понимается соответствие специализированным постам, участкам и совокупность технологических очеред- носгей выполнения отдельных видов работ, содержащихся в диспетчерской характеристике этого требования (например, если по данному требованию требуется выполнение сварочных и малярных работ, технологическая характеристика предусматривает проведение их на специализированных участках и с жесткой очередностью — сначала сварочные работы, а затем малярные).

Формирование описанных характеристик осуществляется в соответствии с алгоритмом (рис. 16.5), согласно которому техник-оператор ООУ ЦУП принимает у водителя заполненный ремонтный листок с занесенными внешними проявлениями неисправностей, проверяет правильность занесения информации и в случае необходимости вносит дополнения и исправления. При этом информация по подвижному составу, признакам отказов и неисправностей может шифроваться. Для этого используются:

1. Справочник-шифратор моделей подвижного состава (ШМПС), предназначенный для кодирования базовых и специализированных моделей подвижного состава. Шифр моделей подвижного состава является единым для кодирования моделей (типов) подвижного состава в ремонтном и путевом листах. Например, бортовой автомобиль КамАЗ-5410 обозначается: 5410, КамАЗ-5410 с прицепом: 9410, самосвал КамАЗ-5511 с прицепом: 9511.

Для фиксации типа кузова используются следующие цифры: самосвальный — 1, бортовой — 2, тягач — 3, фургон — 4, универсальный — 5, специальный — 6.

2. Шифратор «Цикл эксплуатации»: до первого КР- 1, после первого КР-2.

3. Классификатор соответствия внешних проявлений неисправностей, описанных в данном требовании, фактическим неисправностям и необходимым для их устранения ремонтно-регулировочным операциям, содержащий

• перечень внешних проявлений неисправностей по агрегатам и системам автомобиля;

• соответствующие каждому внешнему проявлению возможные неисправности (одна или несколько);

• ремонтно-регулировочные операции по устранению неисправностей;

• шифры ремонтных и регулировочных операций;

• нормативную трудоемкость выполнения этих операций в человеко-минутах;

• дополнительную информацию о возможности диагностирования данной неисправности и нормативных значениях диагностических параметров.

В МАД И разработана методика составления подобных классификаторов и созданы классификаторы для ряда наиболее представительных моделей автомобилей. Трудоемкость выполнения ремонтных и регулировочных операций берется из типовых норм времени на ТО и ремонт подвижного состава в условиях АТП, которые систематически (1-2 раза в год) корректируются. Шифр ремонтной или регулировочной операции четырехзначный. Две первые цифры характеризуют шифр группы агрегатов, по которым производится ремонтно-регулировочная операция, а две последние — собственно ремонтно-регулировочную операцию.

Если внешнее проявление неисправности, описанное в ремонтном листке, неоднозначно, т.е. ему соответствует несколько возможных неисправностей, то решается вопрос о направлении этого автомобиля на заявочное диагностирование или к эксперту, в качестве которого могут привлекаться наиболее опытные и квалифицированные рабочие и специалисты АТП. После уточнения необходимых ремонтных или регулировочных операций и занесения информации в ремонтный листок техник-оператор устанавливает соответствие операций имеющимся специализированным постам или каналам обслуживания (см. гл. б) и проставляет в ремонтный листок шифр последних. Далее техник-оператор решает вопрос об очередности прохождения специализированных постов данным автомобилем и определяет плановое время для выполнения работ на каждом из этих постов; заносит эти данные в ремонтный листок, после чего передает его инженеру- распорядителю ЦУП для составления графика, устанавливающего очередность выполнения работ по ремонту подвижного состава.

Задача оперативно-производственного планирования процессов ТО и ремонта заключается в составлении графика поступления автомобилей на специализированные посты производственных зон из общей очереди, а задача оперативно- производственного управления — в обеспечении реализации оперативно-производ- тгвенного плана и выполнения необходимого в соответствии с целевыми нормативами (см. гл. 9) количества требований при минимизации трудовых и материальных ресурсов.

В качестве критерия эффективности оперативно-производственного планиро- гания принимается количество автомобилей, отремонтированных за плановый 1ериод.

Задача составления оперативно-производственного плана ремонтов состоит в том, чтобы найти такое расписание (график очередности выполнения работ) выполнения требований из принятых к планированию на предстоящий период, которое обеспечит выпуск из ремонта максимального количества автомобилей.

Исходной информацией для решения этой задачи являются информация о наличии свободных и занятых постов к началу планируемого периода на каждом производственном участке и перечень подлежащих ремонту автомобилей с указанием их диспетчерских и технологических характеристик.

В качестве метода решения этой задачи, являющейся задачей теории расписаний, применяют различные эвристические приемы. Суть их сводится к тому, что принимается какой-либо определенный порядок обслуживания требований, который позволяет сформировать расписание. Например, устанавливается первоначальное обслуживание требований:

а) с меньшим общим временем обслуживания;

б) с меньшим временем обслуживания на отдельном участке;

в) по подвижному составу, необходимому службе организации перевозок, и т.д.

Составленные оперативно-производственные планы ТО и ремонта принимаются ООУ ЦУП к реализации.

Обеспечивая диспетчерское управление производственными процессами ТО и ремонта на основе оперативно-производственного плана, персонал ООУ ЦУП выполняет следующие функции:

• организует постановку автомобилей на рабочие посты в установленное планом время;

• передает на рабочие посты, участки информацию о РРО, которые должны быть выполнены на каждом автомобиле;

• контролирует время выполнения работ;

• организует (через диспетчерский пункт комплекса ПП) своевременную доставку необходимых запасных частей на посты. При этом персонал ООУ ЦУП взаимодействует с диспетчерскими пунктами в комплексах подготовки производства и РУ и с персоналом отделов инженерно-технической службы АТП.

16.6. ЛИЦЕНЗИРОВАНИЕ И СЕРТИФИКАЦИЯ ПРОЦЕССОВ И УСЛУГ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ

Система лицензирования и сертификации определяется законами Российской Федерации, постановлениями правительства РФ и субъектов РФ и направлена на обеспечение единой государственной политики при регулировании отдельных видов деятельности, защиты прав граждан, их законных интересов, нравственности и здоровья, на обеспечение обороны страны и безопасности государства, а также на установление правовых основ единого рынка.

Лицензирование. Основным понятием системы лицензирования является лицензия — разрешение (право) на осуществление лицензируемого вида деятельности при обязательном соблюдении лицензионных требований и условий, выданная лицензирующим органом юридическому лицу или индивидуальному предпринимателю. Под лицензируемым понимается такой вид деятельности, на осуществление которого на территории РФ требуется получение лицензии в соответствии с действующим законодательством. Выполнение совокупности установленных нормативными правовыми актами требований и условий обязательно при осуществлении лицензируемого вида деятельности.

На автомобильном транспорте лицензирование перевозочного, транспортно- экспедиционного и других видов деятельности, связанных с осуществлением транспортного процесса, ремонтом и техническим обслуживанием транспортных средств, проводится с целью их государственного регулирования, обеспечения нормального функционирования рынка транспортных услуг, реализации требований антимонопольного законодательства, защиты интересов потребителей, безопасности движения и соблюдения экологических норм при эксплуатации автомобильного транспорта.

Лицензированию подлежит деятельность юридических лиц независимо от ее организационно-правовой формы, а также физических лиц, осуществляющих предпринимательскую деятельность без образования юридического лица (ПБОЮЛ), выполняющих:

• городские, пригородные и междугородные, в том числе межобластные, перевозки пассажиров автобусами;

• перевозки пассажиров легковыми автомобилями на коммерческой основе;

• перевозки пассажиров на международных маршрутах;

• перевозки грузов на международных маршрутах;

• перевозки грузов в пределах Российской Федерации (городские, пригородные, междугородные, в том числе межобластные);

• транспортно-экспедиционное обслуживание (ТЭО) юридических лиц и граждан;

• техническое обслуживание и ремонт автотранспортных средств на коммерческой основе.

Лицензии на ТЭО, ТО и Р выдаются с указанием видов выполняемых работ (услуг) в соответствии с общероссийским классификатором услуг, утвержденным Госстандартом России.

Лицензирование деятельности по техническому обслуживанию и ремонту автотранспортных средств, осуществляемой на коммерческой основе, регламентируется в соответствии с законами РФ «О безопасности дорожного движения», № 196 ФЗ от 10.12.1995, и «О лицензировании отдельных видов деятельности», № 158 ФЗ от 25.09.1998, а также на основе постановления правительства РФ N° 118 от 26.02.1992 «Об утверждении положения о лицензировании перевозочной транс- портно-экспедиционной и другой деятельности, связанной с осуществлением транспортного процесса, ремонтом и техническим обслуживанием транспортных средств на автомобильном транспорте в Российской Федерации» и постановления правительства Москвы К® 83 от 3.02.98 «Об утверждении положения о лицензировании деятельности по ремонту и техническому обслуживанию автотранспортных средств, осуществляемой на коммерческой основе в г. Москве».

Лицензированию не подлежит деятельность, связанная с техническим обслуживанием и ремонтом, проводимыми для собственных нужд. К этой группе относятся автотранспортные предприятия, которые обслуживают и ремонтируют автомобили своего АТП.

Лицензии выдаются региональными органами Российской транспортной инспекции Министерства транспорта РФ. В лицензии указывают перечень конкретных работ (услуг) по техническому обслуживанию и ремонту в соответствии с общероссийским классификатором услуг.

Для получения лицензии на техническое обслуживание и ремонт автотранспортных средств, осуществляемые на коммерческой основе, соискатель лицензии представляет в лицензионный орган

• заявление о выдаче лицензии по установленной форме с указанием для юридического лица наименования объекта и организационно-правовой формы, юридического адреса, местонахождения объекта (объектов), где будет осуществляться деятельность, наименования банка и номера расчетного счета, срока действия лицензии; для индивидуального предпринимателя — фамилии, имени, отчества, даты и места рождения, паспортных данных (серии, номера паспорта, где, когда и кем выдан), адреса места жительства, срока действия лицензии. В ряде случаев указывается перечень конкретных работ (услуг) в соответствии с Общероссийским классификатором видов экономической деятельности, продукции и услуг (или Общероссийским классификатором услуг населению ОК-002), а также количество рабочих постов для ТО и ремонта;

• копии учредительных документов (заверенные нотариально или с предъявлением оригиналов);

• копии свидетельства о государственной регистрации юридического лица или гражданина в качестве индивидуального предпринимателя (заверенные нотариально или с предъявлением оригинала);

• справку или отметку на свидетельстве о государственной регистрации, о постановке соискателя лицензии на учет в налоговом органе, с указанием идентификационного номера налогоплательщика (ИНН);

• документ, подтверждающий оплату рассмотрения заявления;

• данные о количестве рабочих постов для проведения технического обслуживания и ремонта автотранспортных средств с указанием видов выполняемых работ, расположения объекта (основного или филиалов);

• данные об основных фондах, обеспечивающих выполнение указанной в заявлении деятельности; при этом указываются (количество и марки) диагностическое, шиномонтажное оборудование, мойки, подъемники, эстакады, осмотровые канавы, оборудование для контроля токсичности отработавших газов (газоанализаторы, дымомеры), очистные сооружения, АЗС, автотранспортные средства (автобуксировщики, техпомощь), в большинстве случаев необходимо указывать площади соответствующих цехов, участков, зон и общие площади производственных помещений и территорий. Указывается численность специалистов, ремонтных рабочих, водителей, общая численность персонала. В данной справке представляется заключение о соответствии объектов требованиям госпожарнадзора, санитарных и экологических служб;

• кйпию сертификата соответствия на предоставляемые работы и услуги (с предъявлением оригинала); сертификат выдается органами Госстандарта. Используемое оборудование также должно быть сертифицировано и иметь соответствующее свидетельство; сертификацию осуществляют органы Госстандарта. Владельцам (покупателям) продукции заводом-изготовителем представляется документ о том, что данное изделие имеет сертификат;

• копию документа, подтверждающего профессиональную пригодность руководителя предприятия, организации, учреждения или уполномоченных им лиц для руководства лицензируемой деятельностью. Предоставляется копия (заверенная нотариусом) или предъявляется оригинал диплома об окончании высшего или среднего специального учебного заведения по специальностям автомобильного профиля или удостоверения о прохождении курса обучения и сдаче квалификационного экзамена по программам дополнительного профессионального образования.

Срок действия лицензии устанавливается для конкретного вида деятельности, но не может быть менее 3 лет. По заявлению срок действия может быть установлен менее 3 лет. Если деятельность осуществляется на нескольких обособленных объектах, лицензиату выдаются заверенные копии с указанием местоположения каждого объекта.

Основанием для отказа в выдаче лицензии является представленная недостоверная или искаженная информация, несоответствие соискателя лицензии лицензионным требованиям и условиям, в том числе по обеспечению экологических, противопожарных требований.

Передача лицензии или лицензионной карточки другому юридическому или физическому лицу запрещается.

Лицензия может быть аннулирована или ее действие приостановлено по заявлению лицензиата, при обнаружении недостоверных данных, нарушении лицензионных условий, невыполнении лицензиатом предписаний государственных органов, ликвидации юридического лица, нарушении требований экологии, безопасности движения.

Рассмотрение заявлений и выдача лицензии осуществляются на платной основе. Размеры оплаты устанавливаются федеральными органами.

Основным лицензирующим органом на автомобильном транспорте является Российская транспортная инспекция. РТИ, ее региональные и местные отделения осуществляют лицензирование деятельности в соответствии с федеральным законодательством, надзор за соблюдением лицензиатом лицензионных требований и условий, приостановление действия лицензий, возобновление действия лицензий, переоформление документов, подтверждающих наличие лицензий, формирование и ведение реестра лицензий. Лицензионные органы ведут реестры выданных и аннулированных лицензий, осуществляют контроль за соблюдением лицензиатом лицензионных требований и условий. Решения и действия лицензионных органов могут быть обжалованы в установленном порядке в суд.

Сертификация. Под сертификацией понимается действие третьей стороны, доказывающее, что должным образом идентифицированные продукция, процесс или услуга соответствуют заданным требованиям. Система сертификации на автомобильном транспорте представляет собой комплекс взаимосвязанных систем сертификации однородной продукции (автотранспортные средства, гаражное оборудование, эксплуатационные материалы) и услуг по различным направлениям деятельности (по перевозке пассажиров, грузов и по ТО и ремонту автотранспортных средств).

В зависимости от форм сертификация может быть обязательной (перечень объектов определен постановлением правительства) или добровольной. Работу по сертификации соответственно проводят Госстандарт РФ или юридические лица, зарегистрировавшие системы сертификации и знаки соответствия в Госстандарте РФ.

Участниками сертификации являются: специально уполномоченный орган исполнительной власти в области сертификации (Госстандарт РФ), федеральные органы исполнительной власти, осуществляющие работы по сертификации, центральные органы системы сертификации, апелляционные комиссии, методические центры системы, испытательные лаборатории, изготовители продукций, продавцы, исполнители услуг.

Общими для процессов сертификации различных объектов являются следующие этапы и процедуры: подача заявления соискателем сертификата в соответствующий аккредитованный орган по сертификации однородной продукции (услуг), экспертиза документов, выбор схемы сертификации в соответствии с ГОСТ РФ, проведение испытаний (проверок) для сертификации, анализ полученных результатов и принятие решений о возможности выдачи сертификата соответствия, выдача сертификата соответствия и регистрация его в Государственном реестре, признание сертификата соответствия, выданного за рубежом, осуществление инспекционного контроля.

На автомобильном транспорте действуют следующие системы сертификации: сертификация механических транспортных средств (одобрение типа транспортного средства) и прицепов, их составных частей и предметов оборудования; сертификация механических транспортных средств по совокупности свойств; сертификация запасных частей и принадлежностей к механическим транспортным средствам и прицелам; сертификации нефтепродуктов, сертификация специального и специализированного подвижного состава; сертификация гаражного оборудования, сертификация услуг по техническому обслуживанию и ремонту автомототранспортных средств.

Под услугой по ТО и (или) ремонту автомототранспортных средств понимается материальный результат непосредственного взаимодействия исполнителя и потребителя и собственно деятельности исполнителя по удовлетворению потребности в ТО и (или) ремонте автомототранспортных средств.

Система сертификация услуг по ТО и ремонту автомототранспортных средств введена в действие с 1.02.1993 г. постановлением Госстандарта РФ. Основными организационно-правовыми документами системы являются «Положение о системе сертификации ГОСТ Р м , «Правила сертификации работ и услуг в РФ», Общероссийский классификатор услуг населению ОК 002-93.

Система предназначена для проведения на территории России обязательной сертификации соответствия услуг по ТО и ремонту автомототранспортных средств требованиям безопасности для жизни, здоровья и имущества граждан, а также для окружающей среды, установленным действующими стандартами и другими нормативными документами.

Подготовка предприятия к сертификации услуг осуществляется заявителем или, на договорной основе, организацией — участником системы, имеющей в своем распоряжении необходимый фонд нормативной документации и квалифицированных специалистов по ТО и ремонту автомототранспортных средств и в области сертификации услуг. Подготовка включает следующие этапы:

• обеспечение предприятия исчерпывающей информацией о действующих законодательных актах по сертификации;

• консультации по схеме прохождения документов по сертификации на стадии оформления и подачи заявления;

• идентификация услуг, подлежащих сертификации;

• проверка полноты соответствия необходимой нормативной документации услугам, выполняемым заявителем;

• проверка наличия и соответствия требованиям системы документации на используемое оборудование (паспортные, регистрационные, учетные и аттестационные документы);

• проверка наличия и состояния документации по персоналу предприятия- заявителя и распределение ответственности за качество предоставляемых услуг;

• подготовка проекта приказа и составление заявления на проведение сертификации;

• консультации о порядке проведения сертификации, о функционирующих аккредитованных органах и работе комиссии по сертификации.

Информационное обеспечение предусматривает предоставление законодательных актов и нормативных документов, регламентирующих функционирование системы, и детальное ознакомление с ними заявителя.

1981

1981