- Виды ремонтов электрических машин.

- Организация и виды ремонта электрических машин

- Ремонт электрических машин — Виды ремонта электрических машин

- Содержание материала

- Ремонт электрических машин

- Содержание материала

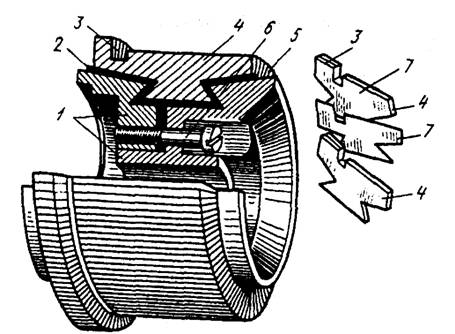

- Технология ремонта узлов и деталей электрических машин. Конструкция коллектора.

- Ремонт коллекторов.

- Ремонт контактных колец.

- Ремонт сердечников.

- Условия для безыскровой коммутации.

Виды ремонтов электрических машин.

Различают текущие и капитальные ремонты электрических машин. При текущем ремонте, осуществляемом без снятия электрической машины с экскаватора, производятся ее продувка сжатым воздухом, очистка изоляции от пыли грязи и следов масла, очистка коллектора, замена щеток, проверка сопротивления изоляции, устранение местных повреждений изоляции и другие операции.

Раньше проводился средний ремонт, при котором производилась разборка машины, выполняются все работы текущего ремонта и, кроме того, — пайка обмотки с коллектором, состояние бандажей, окраска изоляционного конуса коллектора эмалью, сушка пропитывается и лакируется обмотка; при необходимости пропаиваются или заменяются бандажи, производится исправление незначительных повреждений секций, протачивается коллектор и испытывается прочность корпусной и витковой изоляции якоря. Сушку и пропитку работающих обмоток якоря при средних ремонтах электрических машин производят независимо от состояния этих обмоток. Как показывает практика, такая профилактическая пропитка обмоток повышает надежность работы электрических машин, однако в настоящее время в связи с большой трудоемкостью и стоимостью среднийремонт исключен из системы ППР.

При капитальном ремонте производится полная перемотка якоря и все работы, осуществляемые при среднем ремонте.

Наиболее прогрессивным методом ремонта электрического оборудования является агрегатный (узловой) метод. Его осуществление возможно при наличии на ремонтной базе или в эксплуатационном хозяйстве переходящего комплекта (резервного фонда) заранее отремонтированных машин, аппаратов и узлов. Еще лучше, когда в резервный фонд или переходящий комплект входят агрегаты электрических машин (например, преобразовательные агрегаты в сборке с рамой). Число машин, входящих в резервный фонд, определяется числом эксплуатационных машин данного типа.

Дата добавления: 2015-06-12 ; просмотров: 3306 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Организация и виды ремонта электрических машин

Приведены перечни мероприятий, необходимых при проведении различных видов ремонта — малого, техобслуживания и капитального.

Эксплуатация электрических машин — это содержание их в исправном состоянии, предупреждение и устранение мелких неисправностей, и восстановление вышедших из строя. Основной задачей эксплуатации электрических машин является уменьшение числа аварий, благодаря чему значительно повышаются технико-экономические показатели предприятий, и повышается производительность труда.

Основой грамотной эксплуатации электрических машин являются эксплуатационные документы, предназначенные для изучения электрических машин и правил их эксплуатации. Эксплуатационные документы поставляются заводом-изготовителем вместе с машиной и должны удовлетворять требованиям ГОСТ 2.601—95.

Эксплуатационные документы содержат:

- техническое описание (ТО);

- инструкцию по эксплуатации (ИЭ);

- инструкцию по техническому обслуживанию (ИО);

- инструкцию по монтажу, пуску, регулированию и обкатке машин (ИМ);

- формуляр (ФО) (составляется на машины, для которых необходимо вести учет их технического состояния и данных по эксплуатации);

- паспорт (ПЗ) (составляется на машины, для которых технические данные гарантированы заводом-изготовителем);

- ведомость запасных частей, инструментов, принадлежностей и материалов;

- ведомость эксплуатационных документов (ЭД).

На основе практики эксплуатации электроустановок предприятия разных отраслей промышленности применяют планово-предупредительный ремонт — определенную систему работ по поддержанию электрических машин и других элементов электроустановок в нормальном состоянии.

До недавнего времени отсутствовала научно- обоснованная классификация видов ремонта. В зависимости от толкования они имели разное наименование и содержание. В связи с введением в стране Единой системы конструкторской документации возникла необходимость регламентировать требования к ремонтной конструкторской документации в зависимости от видов ремонта (стандартизированы в ГОСТ 2.602—95).

В зависимости от особенностей, степени повреждения и износа электрических машин и их составных частей, а также трудоемкости ремонтных работ производят следующие виды ремонта: текущий (малый) или техническое обслуживание и капитальный. Применение среднего ремонта в настоящее время ограниченное. Текущий ремонт или техническое обслуживание является минимальным по объему, обеспечивающим нормальную эксплуатацию электрической машины до очередного планового ремонта. Во время текущего ремонта или технического обслуживания неисправности устраняют заменой или восстановлением отдельных быстроизнашивающихся частей электрической машины, а также выполняют регулировочные работы. Текущий ремонт выполняется эксплуатационным персоналом или ремонтными службами на месте установки электрических машин. Капитальный ремонт заключается в полной разборке и дефектации электрической машины, замене при ремонте всех составных частей, проверке их состояния, сборке машины, регулировке и испытании. Капитальный ремонт выполняет стационарное ремонтное предприятие. В качестве примера приводим содержание планового осмотра, текущего и капитального ремонтов асинхронного электродвигателя.

Плановый осмотр и текущий ремонт

Осмотр внешнего вида электродвигателя.

Осмотр крепления электродвигателя.

Проверка плотности посадки шкива или шестерни и установление степени износа зубьев.

Проверка затяжки крепящих болтов на крышках.

Осмотр щеткоподъемного механизма и проверка одновременности опускания всех щеток на кольца (для двигателей с фазным ротором).

Проверка уровня масла и вращения смазочных колец в подшипниках скольжения.

Осмотр доступных частей обмотки ротора и проверка отсутствия задевания ротора за статор.

Осмотр лобовых частей обмотки статора.

Проверка плотности контактов проводов, подводящих ток.

Проверка исправности заземления станины.

Проверка воздушного зазора щупом.

Полная очистка доступных частей электродвигателя.

В зависимости от результатов планового осмотра или характера происшедшей аварии капитальный ремонт может включать:

- полную замену обмоток статора;

- полную замену обмоток ротора;

- замену поломанного вала;

- перешихтовку магнитных сердечников;

- замену станины;

- замену подшипниковых щитов и подшипников;

- замену контактных колец и щеткодержателей (в электродвигателях с фазным ротором).

Необходимость того или иного вида ремонта и объемы ремонтных работ для каждого конкретного случая окончательно определяют (выявляют) после дефекговки, контрольных испытаний и разборки поставленной на ремонт электрической машины.

В. М. Леонов

Журнал «Ремонт, восстановление, модернизация», №9, 2004г.

Ремонт электрических машин — Виды ремонта электрических машин

Содержание материала

2.5. Виды ремонта электрических машин

Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы.

Они поставляются заводом-изготовителем вместе с машиной.

В число эксплуатационных документов входят: техническое описание; инструкция по эксплуатации; инструкция по техническому обслуживанию; инструкция по монтажу, пуску, регулированию и обкатке машин; формуляр, который составляется для машины, технические данные которой гарантируются заводом; ведомость запасных частей, инструментов и устройств, в которой указываются комплекты запасных частей, инструментов, приспособлений и материалов; ведомость эксплуатационных документов.

В результате практики эксплуатации оборудования на предприятиях разных отраслей промышленности сложилась так называемая система планово-предупредительного ремонта, под которой понимают плановый комплекс работ по поддержанию электрических машин и другого электрооборудования в рабочем состоянии.

В зависимости от особенностей, степени повреждений и износа электрических машин, а также трудоемкости ремонтных работ различают следующие виды ремонта: текущий, средний и капитальный.

Текущий ремонт является минимальным по объему видом ремонта, при котором обеспечивается нормальная эксплуатация машины до следующего планового ремонта. Во время текущего ремонта устраняются неисправности путем замены или обновления отдельных быстроизнашиваемых деталей, а также выполняются регулировочные работы. Этот ремонт производится эксплуатационным персоналом или ремонтными службами на месте установки машин.

Средний ремонт заключается в восстановлении эксплуатационных характеристик электрической машины путем ремонта или замены только изношенных или поврежденных деталей. Кроме того, обязательно проверяют техническое состояние остальных частей и ликвидируют обнаруженные неисправности. Может проводиться капитальный ремонт отдельных основных узлов. Средний ремонт выполняется подвижными или стационарными ремонтными службами.

Капитальный ремонт включает полную разборку и дефектацию электрической машины, замену или ремонт всех составных частей, проверку их состояния, сборку машины, регулировку и испытание. Выполняется стационарными ремонтными предприятиями.

Существуют три формы организации ремонтов: централизованная, децентрализованная и смешанная. При централизованной форме ремонт, испытание и наладка электрических машин выполняются специализированными ремонтно-наладочными организациями. Эта форма является более прогрессивной, а также обеспечивает минимальную стоимость ремонта при более высоком качестве.

При децентрализованной форме ремонт, испытание и наладка осуществляются ремонтными службами производственных подразделений предприятий, при смешанной — часть работ выполняется централизованно, часть — децентрализованно, причем степень децентрализации зависит от вида предприятия, типа и мощности электрооборудования.

Усовершенствование централизованного ремонта предусматривает создание централизованного обменного фонда электрических машин и расширение их номенклатуры, распространение сферы услуг ремонтных предприятий на производство текущих ремонтов и профилактического обслуживания.

Продолжительность ремонтного цикла (время между двумя капитальными ремонтами) определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодности, правилами технической эксплуатации, инструкциями завода — поставщика электрической машины.

Обычно ремонтный цикл исчисляется в календарном времени исходя из 8-часового рабочего дня при 41-часовой рабочей неделе. Реальная сменность оборудования и сезонность его работы учитываются с помощью соответствующих коэффициентов. При определении продолжительности ремонтного цикла исходят из графика распределения повреждений электрических машин в функции времени эксплуатации. Обычно этот график имеет три области: первая — предремонтная приработка, когда вероятность повреждений повышается за счет возможного применения при ремонте некачественных узлов, деталей и материалов, невыполнения технологии ремонта и т.д., вторая — нормальный этап работы электрической машины с практически неизменным числом повреждений, третья — старение отдельных узлов электрической машины, которая характеризуется ростом числа повреждений.

Продолжительность ремонтного цикла не должна превышать продолжительности нормального этапа работы второй области.

При планировании структуры ремонтного цикла (виды и последовательность чередования плановых ремонтов) исходят из того, что в электрической машине наряду с быстроизнашиваемыми деталями (щетки, подшипники качения, контактные кольца), обновление которых производится при незначительном ремонте или путем замены новыми, имеются узлы с большим сроком наработки (обмотки, механические детали, коллекторы), ремонт которых довольно трудоемкий и занимает много времени. Поэтому между капитальными ремонтами электрические машины должны пройти несколько текущих ремонтов. Они, как правило, не нарушают ритма производства, в то время как капитальный ремонт при отсутствии резерва связан с приостановкой производства (технологического процесса). Поэтому межремонтный период для электрических машин необходимо приурочивать к межремонтному периоду основного технологического оборудования, если последний оказывается меньшим.

Ремонт электрических машин

Содержание материала

При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

| Внутренний диаметр подшипника, мм |

| Неисправность |

| Неисправность |