Определение трудоемкости работ по ТО и ремонту

Трудоемкость технического обслуживания и текущего ремонта зависит от типа и марочного состава, производственной программы, технической оснащенности предприятия и технологического процесса.

В соответствии с требованиями проектирование новых и реконструкция существующих предприятий автомобильного транспорта выполняется на основе применения более совершенных технологических процессов обслуживания и ремонта автомобилей.

Определение корректирующих коэффициентов трудоемкости.

Корректирующие коэффициенты трудоемкости определяем из «Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» и сводим в таблицы 2.3 и 2.4.

Коэффициент корректирования удельной трудоемкости в зависимости от пробега с начала эксплуатации определяем по формулам:

ЗИЛ – 5301

ГАЗ-33021

Определение трудоемкости работ.

Трудоемкость работ на одно техническое обслуживание и на текущий ремонт на 1000 км пробега определяем по таблице 2.2 и сводим в таблицы 2.3 и 2.4.

Расчетная трудоемкость определяется по формулам:

Результаты расчетов сводим в таблицы 2.3 и 2.4.

Таблица 2.3 Трудоемкость работ для автомобилей ЗИЛ — 5301

| Виды работ | Норматив чел/час | Корректирующие коэффициенты | Расчетная трудоемкость, чел/час. | ||||

| К1 | К2 | К3 | К4 | К5 | |||

| ЕО | 0,42 | 1,0 | 1,05 | 0,441 | |||

| ТО-1 | 2,9 | 1,0 | 1,05 | 3,045 | |||

| ТО-2 | 10,8 | 1,0 | 1,05 | 11,34 | |||

| TP | 4,2 | 1,1 | 1,0 | 1,1 | 1,15 | 1,05 | 6,137 |

Таблица 2.3 Трудоемкость работ для автомобилей ГАЗ-33021

| Виды работ | Норматив чел/час | Корректирующие коэффициенты | Расчетная трудоемкость, чел/час. | ||||

| К1 | К2 | К3 | К4 | К5 | |||

| ЕО | 0,38 | 1,0 | 1,05 | 0,40 | |||

| ТО — 1 | 2,5 | 1,0 | 1,05 | 2,63 | |||

| ТО-2 | 10,2 | 1,0 | 1,05 | 10,7 | |||

| TP | 3,9 | 1,1 | 1,0 | 1,1 | 1,16 | 1,05 | 5,75 |

Определение годовой трудоемкости работ.

Годовую трудоемкость работ по техническому обслуживанию и текущему ремонту определяем по формулам:

TTO =Nr ·tTO ; (2.21)

Для автомобилей ЗИЛ — 5301:

ТЕО = 54093 · 0,441 = 23855 чел ·час,

Т1 = 2519 · 3,045 = 7670 чел ·час,

Т2 = 790 · 11,34 = 8959 чел ·час,

ТТР =(12420000·6,137)/1000= 76222 чел ·час,

Для автомобилей КамАЗ — 5320:

ТЕО = 44237 · 0,40 = 1 7695 чел ·час,

Т1 = 553 · 2,63 = 1454 чел ·час,

Т2 = 522 · 10,7 = 5585 чел ·час,

ТТР = (8864000 · 5,75)/1000= 50968 чел ·час,

Определение общей трудоемкости работ.

Общая трудоемкость работ составляет:

Тео = 23855 + 17695 = 41550 чел ·час,

Т1 = 7670 + 1454 = 9124 чел · час,

Т2 = 8959 + 5585 = 14544 чел·час,

Ттр = 76222 + 50968 = 127190 чел ·час.

Всего трудоемкость по парку составит:

Т = 41550 + 9124 + 14544 + 127190 = 192408 чел·час.

Определение объема вспомогательных работ. Объем вспомогательных работ составляет 25% от общего объема работ по техническому обслуживанию и ремонту автомобилей:

Твсп = 192408 х 0,25 =48102 чел ·час.

Итого общая трудоемкость работ составит:

Тобщ =192408 + 48102 = 240510 чел ·час.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Трудоемкость технических обслуживаний и ремонтов автомобилей

Трудоёмкость ТО и ремонта представляет собой затраты труда на выполнение операции (группы операций) технического обслуживания или ремонта автомобилей и их КЭ. Измеряется трудоемкость в человеко-часах, человеко-минутах или нормо-часах (соответственно чел-час, чел-мин, нормо-час).

Для уяснения понятия трудоёмкости следует изучить виды составляющих времен при выполнении любого технологического процесса. Их схема представлена на рис.9[3].

Время ожидания может быть вызвано занятостью рабочего места, отсутствием специализированного оборудования, запасных частей и т. д. В технологическом процессе ТО и ремонта автомобилей данное время нежелательно и должно быть всячески минимизировано.

Дополнительное время затрачивается рабочими на отдых и личные надобности.

|

Билет №12

Назначение и задачи различных видов технических

Обслуживаний автомобилей

Техническим обслуживанием (ТО) является комплекс операций по поддерживанию подвижного состава автомобильного транспорта в работоспособном состоянии и надлежащем внешнем виде, обеспечению надежности и экономичности работы, безопасности движения, защите окружающей среды, уменьшению интенсивности ухудшения параметров технического состояния, предупреждению отказов и неисправностей, а также выявлению их с целью своевременного устранения. Своевременное и качественное выполнение ТО в установленном объеме обеспечивает высокую техническую готовность подвижного состава и снижает потребность в ремонтах. В обобщенном смысле ТО должно обеспечивать безотказную работу агрегатов, узлов и систем автомобиля в пределах установленных периодичностей по тем воздействиям, которые включены в перечень операций.

Техническое воздействие ТО является профилактическим мероприятием, проводимым принудительно в плановом порядке, как правило, без разборки и снятия с автомобиля агрегатов, узлов, деталей.

Если при ТО нельзя определить техническое состояние отдельных узлов, то их следует снимать с автомобиля для контроля на специальных приборах или стендах.

Основными видами ТО АТС по периодичности, перечню и трудоемкости выполняемых работ являются:

– ежедневное техническое обслуживание (ЕО);

– первое техническое обслуживание (ТО-1);

– второе техническое обслуживание (ТО-2);

– сезонное техническое обслуживание (СО).

При изменении конструкций подвижного состава и условий эксплуатации для конкретных моделей во второй части Положения допускается обоснованное сокращение (или увеличение) числа и видов ТО.

Задачей ЕО является: общий контроль агрегатов, механизмов и систем автомобилей, направленный на обеспечение безопасности движения; поддержание их надлежащего внешнего вида; заправка топливом, маслом и техническими жидкостями, а для некоторых видов подвижного состава еще и санитарная обработка кузова. Выполняется ЕО в основном после работы подвижного состава и реже перед выездом на линию. Перед выпуском автомобиля из парка производится обязательный контроль систем, отвечающих за безопасность движения (рулевое управление, тормозная система, световые приборы и т. д.). Это предварительно делает водитель, а при выезде из АТП – механик отдела технического контроля («механик на воротах»). Механик ОТК несет персональную ответственность за техническое состояние выпущенного из АТП АТС. В вопросе выпуска АТС на линию он не подчиняется никаким вышестоящим должностным работникам АТП, включая начальника ОТК. В критической ситуации дежурный механик ОТК может выпустить на линию АТС только с письменного указания директора АТП с передачей полной ответственности за это директору.

Задачами ТО-1 и ТО-2 являются снижение интенсивности изменения параметров технического состояния АТС, выявление и предупреждение неисправностей и отказов, обеспечение экономичности работы, безопасности движения, защиты окружающей среды путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других видов работ.

Цель контроля (диагностирования) заключается в определении действительной потребности в выполнении операций ТО, предусмотренных Положением, и прогнозировании момента возникновения неисправного (неработоспособного) состояния путем сопоставления фактических значений параметров с предельными, а также в оценке качества выполнения работ ТО.

В зависимости от назначения, периодичности, перечня и места выполнения диагностические работы подразделяются на два вида: общее (Д-1) и поэлементное углубленное (Д-2) диагностирование. Работы Д-1 направлены в основном на контроль технического состояния систем, механизмов и прочих КЭ автомобилей, отвечающих за безопасность движения. Выполняется Д-1 перед ТО-1. В зоне Д-1 АТП обязательно должны находиться: тормозной стенд (для контроля параметров тормозных систем); люфтомер (для измерения люфта рулевого колеса), другое оборудование для диагностирования рулевого управления; рабочее место для проверки шарниров рулевых тяг; оборудование для проверки исправности работы световых приборов.

Поэлементное углубленное диагностирование Д-2 выполняется перед ТО-2. В зоне Д-2 обязательно должны находиться: стенд для проверки и регулировки углов установки управляемых колес автомобилей; стенд для проверки амортизаторов со снятием или без снятия их с автомобиля; стенд для проверки и регулировки мощностных, экономических и экологических показателей автомобиля («беговые барабаны») с соответствующими приборами и прочим переносным оборудованием.

Задачей сезонного обслуживания (СО), проводимого два раза в год, является подготовка подвижного состава к эксплуатации при изменении сезона (времени года). Этот вид обслуживания автомобилей обычно совмещается с очередным ТО-2. В качестве отдельно планируемого вида технического обслуживания СО проводится для подвижного состава, эксплуатирующегося в очень холодном, холодном, жарком сухом и очень жарком сухом климатических районах.

Трудоемкость СО нормируется в зависимости от трудоемкости ТО-2 и составляет: 50% – для очень холодного и очень жаркого сухого климатического районов; 30% – для холодного и жаркого сухого районов и 20% – для всех прочих климатических районов. В умеренном климатическом районе СО совмещается с соответствующим времени года ТО-2 при увеличении трудоемкости данного комплексного технического воздействия на 20%.

Трудоемкость технического обслуживания и ремонта

Трудоемкость — это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в нормо-единицах (человеко-часах, человеко-минутах). Различают нормативную и фактическую трудоемкость.

Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме и т.д. Используется для определения численности исполнителей, оплаты труда исполнителей (тарифная ставка, руб./ч), расчетов с клиентурой.

Фактическая трудоемкость — затраты труда на выполнение конкретной операции конкретным исполнителем. Является случайной величиной и может отличаться от нормативной.

На автомобильном транспорте действуют следующие виды норм:

• дифференцированные (пооперационные), устанавливаемые на отдельные операции или их части — переходы (смена масла; регулирование клапанного механизма; замена свечи и т.д.);

• укрупненные — на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2, замена ведомого диска сцепления и т.д.);

• удельные, относимые к пробегу автомобиля, чел. • ч/1000 км (нормирование текущего ремонта).

При этом различают.

Оперативное время необходимое для выполнения производственной операции, подразделяется на основное и вспомогательное. В течение основного (или технологического) времени осуществляется собственно операция.

Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т.д.

Подготовительно-заключительное время необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и инструмента, материалов, сдачи наряда и др.

Время обслуживания рабочего места необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлений и т.д.).

В норме трудоемкости учитывается также необходимость перерыва на отдых и личные надобности.

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени.

При хронометражных и других наблюдениях обычно определяется (по наблюдениям, расчетам) оперативное время, а остальные элементы нормы назначаются (в зависимости от особенностей операции,тяжести и условий труда) в процентах от оперативного.

При использовании для нормирования трудоемкости метода микроэлементных нормативов:

• операции ТО или ремонта раскладывают на простейшие движения и действия (элементы) оператора типа: взять предмет, находящийся на расстоянии 1 м, массой 5 кг, и перенести его на расстояние 3 м и т.д.;

•эти простейшие движения (их 100-150) нормируют в относительных или абсолютных единицах — микроэлементных нормативах, содержащихся в справочниках;

• все микроэлементные нормативы, составляющие данную операцию, суммируются и определяется микроэлементная норма операции.

Расчет трудоемкости работ по обслуживанию и текущему ремонту автомобилей

Трудоемкость работ по обслуживанию автопарка на предприятии состоит из объема работ по ТО (ТО-1, ТО-2, СО), диагностированию (Д-1, Д-2), текущему ремонту (ТР) и самообслуживанию предприятия. Капитальные ремонты автомобилей, их агрегатов выполняют на специализированных ремонтных предприятиях. Ежесменное техническое обслуживание подвижного состава осуществляют водители.

Перед расчетом трудоемкости работ в зоне обслуживания необходимо скорректировать нормативы трудоемкости по видам РОВ в зависимости от модификации подвижного состава, организации работы и размера автопарка.

Корректировка трудоемкости ТО-1, ТО-2 автомобилей осуществляется по формулам

где tТО-1д, tТО-2д – дифференцированная величина трудоемкости обслуживания, чел.∙ч;

tТО-1н, tТО-2н — нормативное значение трудоемкости обслуживания i-й группы автомобилей соответственно при ТО-1, ТО-2, чел.∙ч (таблица 3 приложения 1);

К5 – коэффициент, учитывающий количество обслуживаемых автомобилей на АТП и количества технологически совместимых групп и подвижного состава (таблица 8 приложения 1).

Корректировка трудоемкости единицы текущего ремонта осуществляется по i-й группе на 1000 км пробега (для автомобилей, работающих без прицепа):

где tТРд – дифференцированная величина трудоемкости текущего ремонта, чел.∙ч;

К4 – коэффициент, учитывающий величину пробега с начала эксплуатации (таблица 7 приложения 1).

Пример. Для автомобилей второй группы:

Для прицепов и полуприцепов коэффициент К2 при корректировке нормативной трудоемкости ТО и ТР на 1000 км не применяется. Трудоемкость ТО каждого вида для прицепов и полуприцепов определяется по формулам

где

Трудоемкость ТР на 1000 км пробега для прицепа и полуприцепа определяется по формуле:

где

Далее необходимо определить трудоемкость диагностирования Д-1 и Д-2 автомобилей. При отсутствии нормативов трудоемкости диагностирования Д-1, трудоемкость принимается равной 10 % от трудоемкости ТО-1, а трудоемкость Д-2 – 15 % от скорректированной трудоемкости ТО-2.

Расчет годовых объемов работ по техническому

Обслуживанию, диагностированию и текущему ремонту

Автомобилей и распределение трудоемкости

По местам выполнения

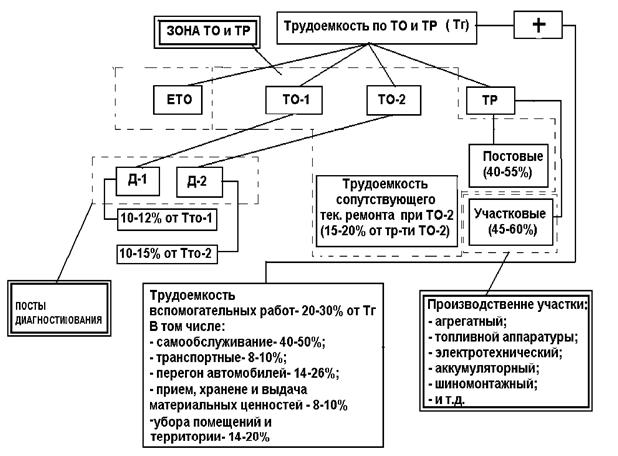

Порядок распределения объема планируемых работ определяется составом автопарка, особенностями его использования, а также развитостью производственно-технической базы. В частности, наиболее распространенной считается схема технологического процесса, представленная на рисунке 1.

Рисунок 1 – Схема технологического процесса ТО и ТР автомобилей на автопредприятиях

Распределение объема работ по местам выполнения зависит от уровня специализации производства. Для небольших предприятий целесообразно совмещение процессов проведения ТО-1 и ТО-2 (включая диагностирование), при этом уровень специализации работ минимален. Крупные предприятия имеют существенно большие возможности для специализации работ. На рисунке представлена типичная схема технологического процесса, на основе которой проводится предварительный расчет распределения трудоемкости и персонала по постам зоны ТО и ремонта. По уровню занятости слесарей на каждом из постов и принимается решение о специализации.

Распределение годового объема работ, выполняемого на постах диагностирования, ТО-1, ТО-2 и ТР, осуществляется в соответствии с принятой технологической схемой процесса раздельно по каждой группе автомобилей.

где ТТО-1г – годовая трудоемкость ТО-1 автомобилей и прицепов, чел.∙ч.

Целесообразно совместно с ТО-2 выполнять технологически связанные с ним часто повторяющиеся операции сопутствующего ТР, не превышающие 20 % трудоемкости ТО-2. Годовая трудоемкость работ ТО-2 с операциями ТР, выполняемыми в зоне ТО-2 и с учетом выполнения сезонного технического обслуживания определяется по выражению:

где ТТО-2г – годовая трудоемкость на посту ТО-2, чел.∙ч;

ТСОi – трудоемкость сезонного обслуживания, чел.∙ч.

В соответствии с существующей системой обслуживания автомобилей предусмотрено выполнение сезонного обслуживания, совмещаемого с проведением ТО-2. Выполняется СО два раза в год по каждому автомобилю при переходе с зимней эксплуатации на летнюю (весной) и осенью при переходе с летней эксплуатации на зимнюю.

Доля трудоемкости сезонного ТО (Ф) составляет 20, 30, 50% от норматива трудоемкости ТО-2. Для очень холодного (очень жаркого) климата принимают Ф=0,5, для холодного и жаркого Ф=0,3, для остальных климатических зон Ф=0,2.

Трудоемкость работ по диагностированию автомобилей:

Трудоемкость текущего ремонта сокращается за счет выявления неисправностей при плановом ТО и диагностировании. Поэтому удельная трудоемкость цеховых работ по ТР должна быть скорректирована. С учетом того, что 20 % работ по текущему ремонту выполняется на постах ТО-2, годовая трудоемкость ТР для подвижного состава будет равняться

где Lгi – годовой средний пробег автомобиля i-ой группы, км;

К’ i – количество i-ых автомобилей, работающих с прицепами или полуприцепами, шт.

На постах текущего ремонта выполняются в основном работы, связанные с демонтажем и монтажом агрегатов, их регулировкой и т.д. То есть в основном используется агрегатный метод восстановления работоспособности. Неисправный агрегат или узел поступает на специализированные участки мастерской, где и производится его ремонт. Трудоемкость работ, выполняемых на постах текущего ремонта, определяется по формуле

где Кп – коэффициент, учитывающий долю постовых работ (Кп=0,45…0,6);

Объем работ на специализированных участках мастерской по ремонту агрегатов и сборочных единиц определяется как остаток трудоемкости текущего ремонта

Общая трудоемкость постовых работ по автомобилям, выполняемых в зоне ТО и ремонта за год

Общая годовая трудоемкость работ, выполняемых на постах ТО и специализированных участках:

Результаты расчета представляют в виде таблицы 1.2.

Таблица 1.2 – Результаты расчета годовой трудоемкости ТО и ТР

Трудоемкость постовых работ, чел.∙ч

Трудоемкость работ на специализированных участках мастерской, чел.∙ч

Далее рассчитывают трудоемкость работ по самообслуживанию предприятия (работы по обслуживанию и ремонту станочного, энергетического и силового оборудования; изготовление, обслуживание и ремонт технологического оборудования; ремонт зданий, сооружений, систем тепловодоснабжения и др.). Трудоемкость этих работ определяется в процентах от трудоемкости ТО, диагностирования и ТР автомобилей:

где Ксам – доля работ по самообслуживанию предприятия (таблица 1.3).

Таблица 1.3 – Значение коэффициента, учитывающего объем работ по самообслуживанию (Ксам)

| Количество автомобилей в парке, шт. | 100 — 200 | 200 — 400 | свыше 400 |

| Значение Ксам | 15. 12 | 10. 12 | 8. 10 |

Объем работ по самообслуживанию предприятия распределяется по цехам текущего ремонта и отдела главного механика в соответствии с принятыми нормами на предприятии. Результаты расчетов рекомендуется систематизировать и свести в таблицу (таблица 2, приложение 2).

Дата добавления: 2019-01-14 ; просмотров: 1043 ; Мы поможем в написании вашей работы!