- Большая Энциклопедия Нефти и Газа

- Капитальный ремонт — электрическая машина

- Текущий и капитальный ремонт электродвигателя

- Подписка на рассылку

- Текущий ремонт электродвигателя

- Капитальный ремонт электродвигателя

- Плановый технический ремонт электродвигателя

- Периодичность текущих и капитальных ремонтов электродвигателя

- Капитальный ремонт электродвигателей

- Капитальный ремонт электродвигателей

- Основные показатели для ремонта электродвигателя

- Основные неисправности в работе электродвигателя

- Виды ремонта электродвигателей

- Послеремонтные испытания электродвигателя

- Ремонт электрических машин

- Содержание материала

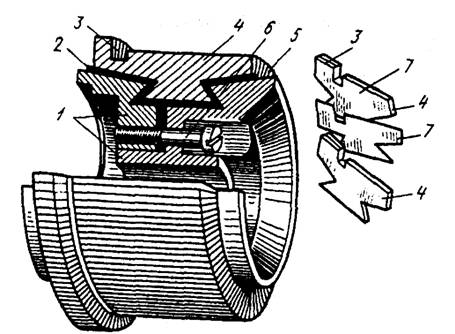

- Технология ремонта узлов и деталей электрических машин. Конструкция коллектора.

- Ремонт коллекторов.

- Ремонт контактных колец.

- Ремонт сердечников.

- Условия для безыскровой коммутации.

Большая Энциклопедия Нефти и Газа

Капитальный ремонт — электрическая машина

Капитальный ремонт электрических машин в большинстве случаев связан с полной заменой обмоток, ремонтом коллектора, контактных колец, вала, подшипников, станины и других частей. После капитального ремонта машина подвергается приемо-сдаточным испытаниям по той же программе, что и новая, выпущенная заводом. В отдельных случаях повышают мощность машины и изменяют ее другие паспортные данные. Все проведенные изменения должны быть указаны на паспортном щитке, укрепляемом на станине после капитального ремонта рядом со щитком завода-изготовителя. На этом же щитке фиксируются организация, проводившая ремонт, и время его проведения. [1]

После капитального ремонта электрической машины , особенно при замене обмоток, необходимо проверить, соответствует ли она тем данным, которые имеются на ее табличке. Для этого машину испытывают под нагрузкой. [2]

При капитальном ремонте электрических машин иногда выполняют частичную либо полную замену коллекторных пластин. По объему и характеру работы эти операции почти равноценны. Больший интерес представляет общая технология ремонта коллектора с полной заменой пластин, поэтому ее и приводим. [3]

При капитальном ремонте электрических машин иногда выполняют частичную либо полную замену коллекторных пластин. По объему и характеру работы эти операции почти равноценны. [5]

При капитальном ремонте электрических машин постоянного тока нередко требуется демонтаж главных и добавочных полюсов, например при ремонте поврежденных катушек, замене изоляционных или крепежных деталей и других случаях. Перед снятием полюса следует отсоединить от него выводные концы и соединительные провода, а затем освободить от крепежных деталей, после чего снять его, соблюдая меры предосторожности, исключающие падение снимаемого полюса и повреждение обмоток снимаемого и соседних полюсов машины. [7]

Электроремонтный цех выполняет капитальные ремонты электрических машин и средний ремонт специальных и производство запчастей в основных объемах. Цех ( участок) ремонта технологического электрооборудования ( цех оперативного электроремонта, цех внешних ремонтов) организуется при осуществлении централизации текущих ремонтов. [8]

Электроремонтный цех выполняет капитальные ремонты электрических машин и средний ремонт специальных и производство запчастей в основных объемах. Для заводов нового строительства и осуществляющих крупную модернизацию рекомендуется строительство единого блока Электроремонт. Цех ( участок) ремонта технологического электрооборудования ( цех оперативного электроремонта, цех внешних ремонтов) организуется при осуществлении централизации текущих ремонтов. На цех возлагается проведение в производственных цехах на месте установки оборудования текущих и аварийных ремонтов, монтажно-заготовительных работ. [9]

Что входит в объем капитального ремонта электрических машин . [10]

Какие работы выполняют при капитальном ремонте электрических машин . [11]

Для уменьшения затрат на ремонт и простоя машин в ремонтах имеет значение создание новых материалов, которые могут выдерживать наиболее тяжелые условия эксплуатации. Так, при капитальном ремонте электрических машин в последнее время все более широкое распространение приобретает пропитка обмоток водоэмульсионными лаками, отличающимися взрыво — и по-жаробезопасностью, дешевизной, нетоксичностью для рабочих, хорошей стойкостью к тепловому старению и другими преимуществами по сравнению с прежними асфальтомасляными лаками. [12]

В процессе работы электрической машины происходят необратимые изменения состояния изоляции, которые называют старением изоляции. При этом снижается механическая прочность, появляется хрупкость и образуются трещины. Наличие трещин в изоляции снижает ее электрическую прочность, вследствие чего может возникнуть пробой изоляции, а следовательно, потребуется капитальный ремонт электрической машины . [13]

Текущий и капитальный ремонт электродвигателя

Подписка на рассылку

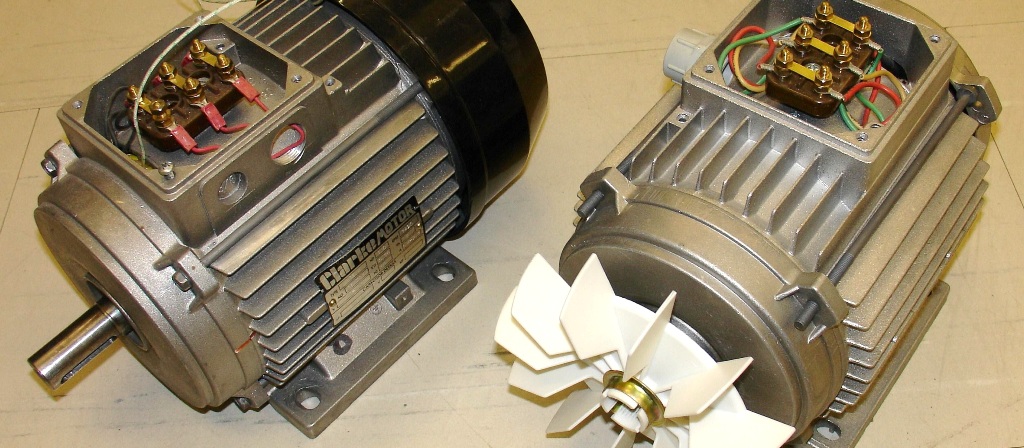

Детали электродвигателей (далее ЭД), как и любых электрических машин, со временем изнашиваются и приходят в негодность. Чтобы восстановить их работоспособность и изначальные эксплуатационные параметры, проводят ремонтные работы.

В зависимости от степени вмешательства и периодичности различают текущий, капитальный и плановый ремонты.

Текущий ремонт электродвигателя

При текущем ремонте ЭД проверяют уровень износа машины. Сама эта операция направлена на замедление общего износа и устранение мелких неисправностей, которые в дальнейшем могут привести к более серьёзным поломкам.

Так, при текущем ремонте:

- очищают корпус машины от различных загрязнений, включая масляные следы и пылевой налёт;

- меняют – при необходимости – подшипники;

- проверяют, насколько правильно подключено заземление и работу его цепей в целом;

- восстанавливают изоляцию на выводных концах;

- измеряют с помощью мегаомметра сопротивление на изоляции обмоток;

- проверяют правильность выбора и установки плавких вставок;

- оценивают количество и качество смазочных материалов в подшипниках;

- проверяют целостность и наличие щитков для зажимов;

- оценивают надёжность фиксации электродвигателя;

- проверяют соответствие ширины радиального и осевого зазоров нормативам;

- проверяют плавность вращения и общую работу смазочного кольца.

Разумеется, полный набор сервисных операций, проводимых при текущем ремонте, зависит от множества внешних факторов. На него влияют условия использования ЭД, тип машины, место установки и другие явления. Например, у ЭД постоянного тока также проверяют щеточно-коллекторный механизм.

Текущий ремонт электродвигателя может проводиться как по месту установки машины, так и в специальном цеху.

Капитальный ремонт электродвигателя

При капитальном ремонте проводят сервисные операции, затрагивающие основные функциональные части машины. Кроме того, во время такого вмешательства может быть целесообразно провести модернизацию электродвигателя.

Так, при капитальном ремонте:

- меняют обмотки – частично или полностью;

- меняют вал ротора;

- балансируют ротор;

- меняют вентилятор и подшипниковые щиты;

- очищают электродвигатель изнутри, разбирая, собирая и испытывая его под нагрузкой.

По завершению капитального ремонта составляется акт, в котором описываются все проведённые сервисные процедуры. Этот документ прикладывается к паспорту электродвигателя.

Капитальный ремонт электродвигателя может проводиться как по месту установки, так и в специальном ремонтном цеху.

Плановый технический ремонт электродвигателя

Также целесообразно рассмотреть плановый ремонт электродвигателя. Этот комплекс сервисных операций направлен на поддержание машины в нормальном рабочем состоянии. В плановый ремонт входят все процедуры из текущего, а также:

- покрытие обмоток лаком;

- замена изоляции обмоток;

- промывка металлических деталей машины и подшипников;

- замена прокладок на подшипниковых щитах;

- заварка и проточка заточек у щитов ЭД.

Также при плановом ремонте проверяют чертежи, снимают эскизы, тестируют отдельные узлы электродвигателя. Эти операции могут проводиться как по месту установки машины, так и в ремонтном цеху, если размеры и крепление позволяют переместить ЭД.

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих, плановых (средних) и капитальных ремонтов электродвигателя устанавливается главным энергетиком предприятия. Основанием для её принятия являются условия использования машин, техническая документация ЭД, климатические факторы и требования заводов-изготовителей оборудования.

В среднем текущий ремонт электродвигателей проводится 1-2 раза в год. Но в некоторых случаях эта частота может быть увеличена или уменьшена – например, до 1 раза в 2 года.

Плановый ремонт электродвигателей в среднем проводится 1 раз в 2 года.

Для определения периодичности капитального ремонта используют значение ресурса устройства. В паспорте электродвигателя указывается норматив выработки в часах, после которого и требуется произвести капитальный ремонт. Затем это число делится на фактическое время использования.

Например, если указано, что норматив ресурса электродвигателя составляет 103680 часов, а сама машина работает круглосуточно (то есть 8640 часов в год), то свой ресурс она выработает за 12 лет. И капитальный ремонт должен проводиться через каждые 12 лет.

Капитальный ремонт электродвигателей

Капитальный ремонт электродвигателей

Со временем любой электродвигатель требует ремонта. Определить конкретную неисправность можно только разобрав электродвигатель и проведя дефектовку. В технологическую карту по ремонту электродвигателей входят операции по полной разборке двигателя, осмотр, чистка, обследование статора и продувка сжатым воздухом всех узлов и деталей.

Основные показатели для ремонта электродвигателя

Основные признаки необходимости выполнения ремонта следующие:

- Во время работы двигателя обмотки перегреваются

- При работе двигателя появились посторонние шумы, работа сопровождается постоянным гулом, щелчками

- Скорость вращение вала двигателя значительно отличается от заявленной производителей

- Потребляемый фазами ток отличается от номинального

- Механические поломки двигателя

Появление хоть одного из вышеперечисленных симптомов при работе электродвигателя является поводом для проведения ремонта.

Основные неисправности в работе электродвигателя

Все повреждения электродвигателя делятся на две категории:

Неисправности электрической части – к данным неисправностям относятся межвитковое замыкание в обмотках, повреждение и пробой изоляции обмоток, обрыв токоведущих частей, повреждение магнитопровода

Неисправности механической части – эти поломки связаны с износом подвижных частей электродвигателя, в первую очередь опорных подшипников и их посадочных гнезд, ненадлежащим и несвоевременным техническим обслуживанием двигателя, физическим и ударным воздействием на детали электродвигателя.

Виды ремонта электродвигателей

В зависимости от степени повреждения двигателя проводят следующие виды ремонта:

Текущий ремонт – в рамках данного ремонта производится замер зазоров подшипников скольжения, промывка и замена смазки в подшипниках качения, усиление бандажа, осмотр и чистку ротора и статора, проверку диэлектрической прочности изоляции и замер её сопротивления. Также проводят замер сопротивления обмоток с целью определения наличия межвитковых замыканий в них.

Периодичность проведения текущего ремонта устанавливается производителем. В зависимости от условий эксплуатации периодичность может меняться в сторону уменьшения сроков.

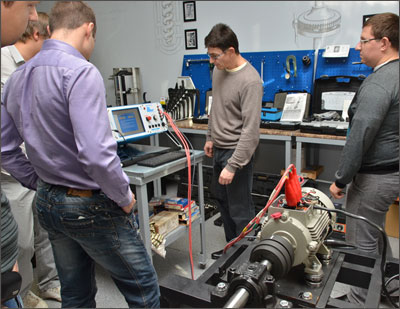

Капитальный ремонт – при капитальном ремонте двигателя производится его полная разборка, дефектовка всех узлов всех узлов, проводится тщательное испытание обмоток, определяется износ коллектора электродвигателя, проводится ревизия щеточного узла. Особое внимание следует обратить на состояние активной части статора. Повышенная вибрация и постоянное воздействие крутящего момента могут ослабить прессовку листов стали активной части. При необходимости, производится перепрессовка листов активной части статора. Все узлы и детали, достигшие предельного износа, подлежат замене.

Одновременно с ремонтом двигателя проводят ремонт агрегатов, сочлененных с этим двигателем. Для этого производят расчленение двигателя с агрегатом, производят ревизию и ремонт агрегата. Также проводят ревизию и, по необходимости, ремонт муфт, с помощью которых производится стыкование двигателя.

После сочленения электродвигателя с агрегатом нужно в обязательном порядке произвести их взаимную центровку. Если этого не сделать, то возникнет повышенная вибрация, которая существенно снизит срок службы отремонтированного оборудования.

Послеремонтные испытания электродвигателя

После проведения ремонта двигатель собирается и подвергается приемке — сдаточным испытаниям по методике, установленной для нового двигателя. Фактически, полный капитальный ремонт электродвигателя должен восстановить его характеристики до характеристик нового двигателя.

Ремонт электрических машин

Содержание материала

При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

| Внутренний диаметр подшипника, мм |

| Неисправность |

| Неисправность |

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя