ИНФОРМАЦИЯ О ПРИЦЕПАХ

Прицеп — транспортное средство, не оборудованное двигателем и предназначенное для движения в составе с механическим транспортным средством.

Снаряженная масса прицепа — его собственная масса с запасным колесом (если прицеп им комплектуется), без груза.

Разрешенная максимальная или полная масса — масса снаряженного транспортного средства с грузом, водителем и пассажирами, установленная предприятием-изготовителем в качестве максимально допустимой.

Прицепы к легковым автомобилям делятся на легкие и тяжелые:

- Легкие — прицепы с разрешенной максимальной массой не более 750 кг.

- Тяжелые — прицепы с разрешенной максимальной массой более 750 кг. В обязательном порядке оснащаются тормозной системой. Для транспортировки таких прицепов необходимо наличие водительской категории «Е».

Прицепы к легковым автомобилям в обязательном порядке подлежат регистрации в ГИБДД. При продаже в Прицеп-центре на прицеп выдается паспорт транспортного средства (ПТС), оформляется договор купли-продажи, а также предоставляются акт приема-передачи, сертификат одобрения типа транспортного средства и копия устава продающей организации. В ПТС содержится информация о марке и модели, а также идентификационном номере (VIN), годе выпуска, полной массе, номере кузова и/или рамы. Прицеп должен быть зарегистрирован по месту жительства владельца не позднее 5 суток после его приобретения, снятия с учета или таможенного оформления. При регистрации по месту жительства владельцу выдается свидетельство о регистрации и регистрационный знак.

Прицепы подлежат техосмотру один раз в два года, если с года их выпуска прошло не более 5 лет (включая год выпуска), и один раз в год, если прошло более 5 лет. Месяц представления прицепа на осмотр указывается в талоне технического осмотра. Как правило, он устанавливается таким же, как у автомобиля, с которым прицеп эксплуатируется, либо выбирается в соответствии с последней цифрой государственного регистрационного знака.

Основные узлы прицепа — рама, дышло, кузов и подвеска.

Рама универсальных грузовых прицепов обычно выполняется в виде металлической сварной конструкции, состоящей из двух продольных лонжеронов и двух-четырех поперечин. Прицепы для перевозки техники имеют пространственную раму.

Дышло — А-образный или I-образный горизонтальный рычаг, закрепленный на передней стороне рамы прицепа. На дышле находятся узел сцепки, страховочные тросы, складная подставка (у некоторых прицепов).

- Узел сцепки служит для соединения прицепа с тягово-сцепным устройством автомобиля. Для ТСУ шарового типа узел сцепки состоит из «чашки», надеваемой на сцепной шар, и запорного механизма, фиксируемого рычагом и удерживающего узел на шаре. Некоторые конструкции узла сцепки имеют индикатор износа и механизм регулировки зазора между «чашкой» и сцепным шаром.

- Страховочные тросы (цепи) предотвращают полное разъединение прицепа и автомобиля в случае расцепления узла сцепки. Фиксируются в специальных страховочных петлях ТСУ. Эксплуатация прицепа без тросов (цепей) не допускается.

- Складная подставка служит для удобства загрузки и разгрузки прицепа, отсоединенного от автомобиля, позволяя удерживать его в горизонтальном положении. Для облегчения стыковки прицепа с ТСУ подставка иногда оснащается небольшим колесом.

Кузова универсальных грузовых прицепов бывают металлическими сварными или сборными оцинкованными или окрашенными. Существуют также модели с металлическим каркасом и деревянным полом и бортами. Задний борт, а иногда и остальные, может откидываться, облегчая погрузку и разгрузку прицепа. Некоторые модели имеют надставные борта, увеличивающие полезный объем кузова. Большинство универсальных прицепов снабжено съемным прорезиненным тентом, который монтируется на разборном металлическом каркасе.

Прицепы для перевозки техники вместо кузова оснащаются специальными, как правило, регулируемыми ложементами (полозьями), на которые укладывается перевозимый груз. Наиболее дорогие модели имеют пол и крышу из стеклопластика, а также снабжаются лебедками и опускающейся платформой для удобства погрузки-разгрузки техники.

У прицепов-автовозов кузов представляет собой массивную платформу, приспособленную для надежного крепления транспортируемого автомобиля. Такие прицепы оснащаются мощной лебедкой, упорными стойками, препятствующими опусканию платформы при погрузке, и перфорированными трапами, не позволяющими колесам автомобиля скользить.

- Рессорная зависимая состоит из балки и продольных полуэллиптических рессор. Как правило, снабжается гидравлическими амортизаторами. По устройству и обслуживанию такая подвеска аналогична задней подвеске легковых автомобилей ГАЗ и заднеприводных АЗЛК и ИЖ.

- Пружинная зависимая отличается от рессорной тем, что в качестве упругих элементов используются цилиндрические пружины, а балка крепится к кузову двумя продольными и одной поперечной тягами. Аналогична задней подвеске заднеприводных автомобилей ВАЗ.

- Рычажно-пружинная независимая имеет продольные или поперечные рычаги, цилиндрические пружины и гидравлические амортизаторы.

- Резино-жгутовая независимая состоит из трех профилированных труб, две из которых вставлены внутрь третьей. Между трубами защемлены резиновые жгуты. Наружная труба закреплена поперечно на кузове. К торцам внутренних труб крепятся маятниковые рычаги со ступицами. Подвески такого типа практически не требуют обслуживания.

- Торсионная независимая имеет установленные поперек кузова упругие металлические элементы, работающие на кручение (торсионы). Один конец торсиона зафиксирован на кузове, а к другому крепится маятниковый рычаг со ступицей, соединенный с кузовом через амортизатор. Конструктивно такая подвеска похожа на переднюю подвеску автомобиля ЗАЗ-968.

Общее устройство прицепа для грузового автомобиля

Прицепы и полуприцепы

Для повышения производительности автомобилей, перевозки длинномерных и специальных грузов, а также для сокращения потребности в автомобилях используют прицепы и полуприцепы.

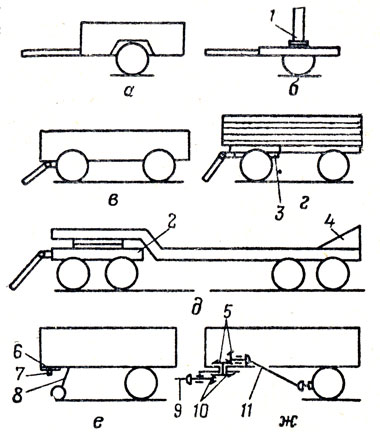

Прицепы могут быть одноосными, двухосными и многоосными. Одноосные прицепы (рис. 114, а) выпускаются грузоподъемностью до 1,5 г, двухосные — от 2 до 6 г, прицепы-тяжеловозы — от 10 до 60 т.

Двухосные прицепы (рис. 114, в и г) имеют раму с грузовой платформой. Оси подвешиваются к раме на полуэллиптических рессорах. Передние колеса устанавливаются на поворотных цапфах, которые управляются устройством, связанным с дышлом прицепа. Некоторые прицепы (У2-АП-3) имеют поворотный круг 3, при помощи которого поворачивается вся передняя ось. Такая конструкция повышает центр тяжести прицепа.

Прицепы-тяжеловозы (рис. 114,5) имеют раму с настилом из стальных листов и откидные трапы 4, облегчающие погрузку и разгрузку. Передним концом рама опирается на поворотную тележку 2, которая может иметь до шестнадцати колес, расположенных в два ряда по восьми штук. Подвеска передних и задних колес жесткая (без рессор), балан-сирная, допускающая качание осей колес в продольном и поперечном направлениях.

Прицеп-роспуск (рис.114, б) предназначен для перевозки длинномерных грузов. Он может быть одноосным и двухосным, грузоподъемностью от 3 до 15 г. Одноосный прицеп-роспуск имеет сварную раму с дышлом, к которой на двух полуэллиптических рессорах подвешена ось. Коник 1 устанавливается нa раме и соединяется с нею шкворнем, обеспечивающим возможность поворота коника относительно рамы.

Рис. 114. Прицепы и полуприцепы: а — одноосный; б — роспуск; в и г — двухосные; д — прицеп-тяжеловоз; е и ж — полуприцепы; 1 — коник; 2 — поворотная тележка; 3 — поворотный круг; 4 — трап; 5 и 10 — шестерни; 6 — плита; 7 — шкворень; 8 — опорное устройство; 9 и 11 — карданные передачи

Полуприцепы (рис. 114, е, ж) предназначены для буксировки седельными тягачами; они могут быть одноосными и двухосными, грузоподъемностью от

4 до 25 т. К переднему концу рамы полуприцепа крепятся опорная плита б, которой полуприцеп опирается на седельно-сцепное устройство тягача, и шкворень 7; через него на прицеп

передается тяговое усилие. Полуприцеп имеет опорное устройство 8, на которое он опирается после расцепления с тягачом.

Прицепы и полуприцепы, кроме одноосных и прицепов-роспусков, имеют тормоза с пневматическим, гидравлическим или пневмогидравлическим приводом, связанным с тормозной системой тягача через шланг и соединительную головку.

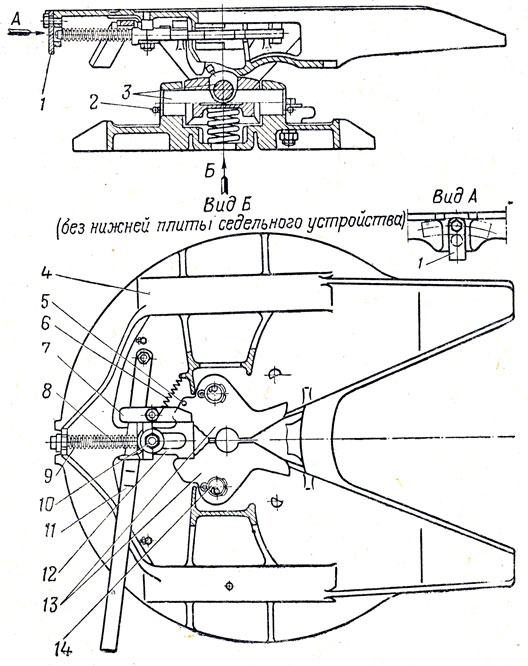

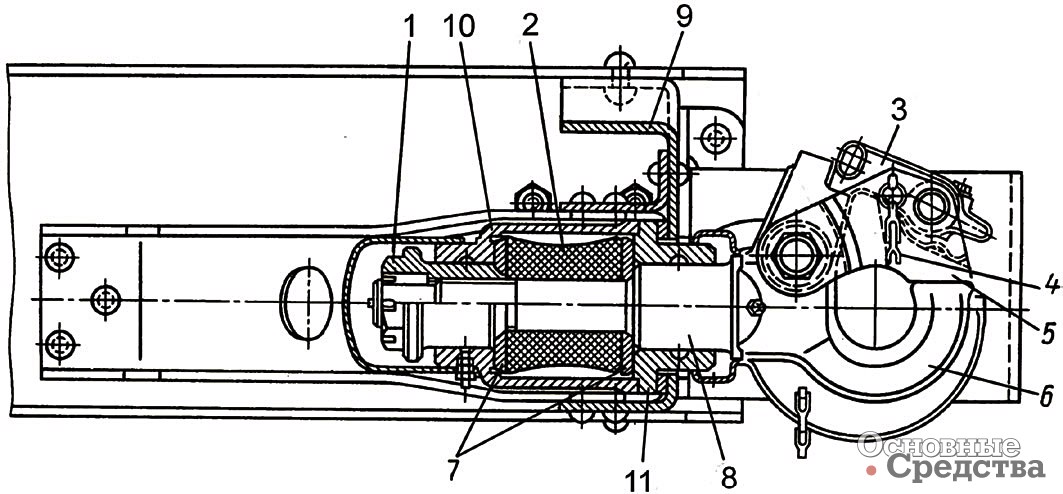

Седельно-сцепное устройство тягача состоит из опорной плиты и замка. Плита 4 (рис. 115) шарнирно связана с рамой тягача осями 3 и может колебаться в продольном и поперечном направлениях. На плите установлены два захвата 13, удерживающие шкворень полуприцепа. Захваты вращаются на осях 14 и запираются кулаком 12, на который действует пружина 9.

Для расцепки тягача с полуприцепом надо затормозить полуприцеп стояночным тормозом, отсоединить Шланг тормозного привода, вынуть вилку кабеля из розетки и опустить опорное устройство. Затем отвести в сторону предохранительную планку 1, переместить рычаг 11 в переднее положение и подать тягач вперед.

Рычаг 11 выводит кулак 12 из захватов, и в этом положении он фиксируется передним концом защелки 7. При расцепке шкворень разведет захваты в стороны, штифт 5 повернет защелку 7 и кулак 12 под действием пружины 9 упрется в передние концы захватов, удерживая их в разведенном состоянии.

Рис. 115. Седельно-сцепное устройство: 1 — планка; 2 — масленка; 3, 10 и 14 — оси; 4 — плита; 5 — штифт; 6 и 9 — пружины; 7 — защелка; 8 — стержень; 11 — рычаг; 12 — кулак; 13 — захваты

Полуприцеп перед сцепкой с тягачом надо затормозить стояночным тормозом, а его опорную плиту установить несколько выше седельного устройства тягача. Затем подать тягач задним ходом так, чтобы щкворень полуприцепа вошел в захваты. В дальнейшем, упираясь в захваты, шкворень сведет их, кулак 12 под действием пружины 9 войдет в выемки захватов и запрет их. Планка 1 опустится, и произвольное перемещение стержня 8 с кулаком 12 вперед станет невозможным. После сцепки поднять опоры полуприцепа, присоединить шланг и кабель и отпустить стояночный тормоз полуприцепа.

Для повышения проходимости автомобильного поезда в условиях бездорожья к колесам полуприцепа можно подводить крутящий момент от двигателя тягача. Ведущие оси полуприцепа (прицепа) в этом случае имеют главную передачу, дифференциал, полуоси и называются активными.

Крутящий момент к активным осям может передаваться механическим, гидравлическим или электрические приводом.

В первом случае вращение передается от вала коробки отбора мощности через карданную передачу 9 (рис. 114), пару конических шестерен 10, вал, пропущенный через шкворень, вторую пару конических шестерен 5 и карданную передачу 11.

Гидравлический привод состоит из гидронасоса, установленного на тягаче, и гидромотора, расположенного на прицепе. Гидронасос и гидромотор соединяются шлангами, по которым под большим давлением циркулирует масло.

При электрическом приводе ток от генератора на тягаче может подводиться к электродвигателям, установленным непосредственно в колесах прицепа.

Особенности эксплуатации прицепов

Прицепы должны использоваться по назначению, так как они имеют соответствующие автомобилям-тягачам ширину колеи, дорожный просвет, колеса и шины. Это положение не распространяется на прицепы-роспуски и прицепы-тяжеловозы.

Неисправности прицепов, возникающие з ходе эксплуатации, в основном аналогичны неисправностям ходовой части и тормозной системы автомобиля. Но, кроме того, могут иметь место неисправности, связанные с износом и повреждением поворотного и сцепного устройств. Быстрому износу деталей этих устройств способствуют тряска и удары, вызываемые неравномерным движением прицепа. Поэтому следует обращать особое внимание на своевременную подтяжку креплений и замену или выправление деформированных деталей.

Перед выездом следует проверять: состояние сцепного устройства на тягаче и прицепе, действие тормозов и освещения прицепа, исправность рессор, давление в шинах, состояние и крепление запасного колеса и исправность запоров бортов и кузова.

При буксировке прицепов недопустимо превышение установленной скорости, резкое торможение, торможение двигателем и неравномерное распределение нагрузки. Превышение допустимой скорости не только может привести к неисправностям в ходовой части, но и вызывает «виляние» прицепа. Резкое торможение на скользкой дороге и торможение двигателем могут сопровождаться «складыванием» тягача и прицепа, а неравномерное распределение нагрузки на платформе ухудшает боковую устойчивость прицепа.

Когда тянуть, а когда и толкать (Часть 1)

Конструкции тягово-сцепных устройств

В автопоездах для шарнирного соединения тягача и прицепа и возможности их быстрой сцепки-расцепки, а также передачи вертикальной и продольной нагрузок используются тягово-сцепные устройства различной конструкции.

Выпуском тягово-сцепных устройств (ТСУ) занимается значительное число компаний-изготовителей, среди которых самые известные Jost, Rockinger (c 2001 г. входит в состав Jost. – Прим. ред.), Ringfeder (с 1997 г. входит в состав VBG – Прим. ред.), Helmut Buer GmbH & Co. KG (Германия), Georg Fisher (Швейцария), Coder Ture (Франция), V. Orlandi (Италия), VBG (Швеция), York (Великобритания), Fontaine Truck Equipment, SAF-Holland, Utility Trailer (США) и др. В этот список надо добавить и российских производителей.

Тягово-сцепные устройства рассчитаны на передачу больших продольных и незначительных вертикальных сил, которые не должны превышать 10…15 кН. Это является их главной функциональной особенностью. Такие механизмы должны быть высоконадежными, обеспечивать соответствующие углы складывания автопоезда, возможность быстрой и безопасной сцепки-расцепки, амортизацию динамических нагрузок во время движения автопоезда. Принципиально ТСУ состоят из разъемно-сцепного и амортизационно-поглощающего механизмов, а также элементов крепления. Понятно, что конструктивное исполнение тягово-сцепных устройств существенно влияет на такие важнейшие эксплуатационные качества автопоезда, как управляемость, курсовая устойчивость, маневренность, плавность хода, проходимость, надежность и безопасность.

По типу разъемно-сцепного механизма ТСУ подразделяют на три основных типа: крюковые (пара крюк–петля), вилочные или шкворневые (пара шкворень–петля) и шаровые (пара шар–полусфера). Другие разновидности значительного распространения в коммерческом автотранспорте не нашли, а потому не рассматриваются.

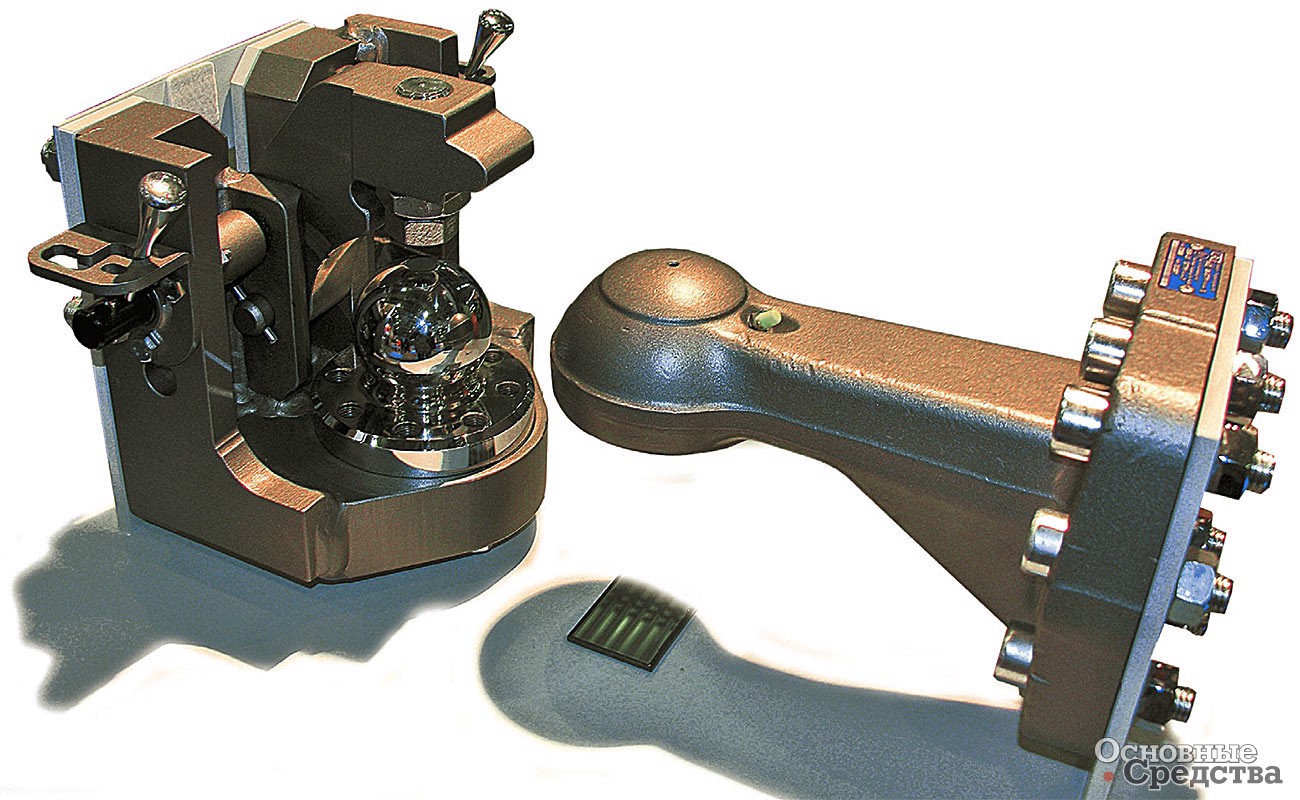

ТСУ шарового типа

Тягово-сцепные устройства типа шар–полусфера (шар–петля) нередко, хотя и несколько ошибочно называют фаркопами. Они служат для буксировки транспортным средством караванов и легких прицепов полной массой до 3,5 т. Конструктивно такие механизмы выполнены в виде одноосных прицепов или прицепов со сдвоенной или трехосной центрально расположенной тележкой. Обычно в роли тягачей выступают легковые автомобили, пикапы, микроавтобусы и малотоннажные грузовики. Все требования к ТСУ этого типа изложены в стандарте ISO 1103 и соответствующих отечественных ГОСТ 28248–89, ГОСТ 30600–97 и ОСТ 37.001.096–84.

На автомобиле-тягаче устанавливается сцепной шар (ГОСТ 28248 предусматривает единственный диаметр шара – 50 мм), а на дышле буксируемого прицепа монтируется ответная сцепная головка (сфера). Важным моментом для всей конструкции ТСУ является крепление его к таким элементам кузова или рамы тягача, которые выдержат необходимое число циклов нагружений периодическими нагрузками и предельные статические нагрузки. Следовательно, достаточная несущая способность ТСУ определяется правильным выбором его конструктивных размеров, т. е. соответствием прочности устройства нагрузкам, воздействующим на него в процессе эксплуатации. ТСУ шарового типа согласно требованиям стандартов должны испытываться на усталостную прочность конструкции. Помимо механического соединения тягово-сцепное устройство обеспечивает электрическое соединение электрооборудования тягового автомобиля с оборудованием буксируемого прицепа.

Буксируемые прицепы делятся на легкие и тяжелые – разрешенной максимальной массой соответственно не более 750 и свыше 750 кг. По типу шара и креплению ТСУ шарового типа различаются по исполнениям – А, В, С, F, G, H и N. Малотоннажные «Соболи», «ГАЗели» и «Бычки» в большинстве случаев комплектуют ТСУ типа F грузоподъемностью до 2 т, оснащенным кованым шаром с двумя крепежными отверстиями.

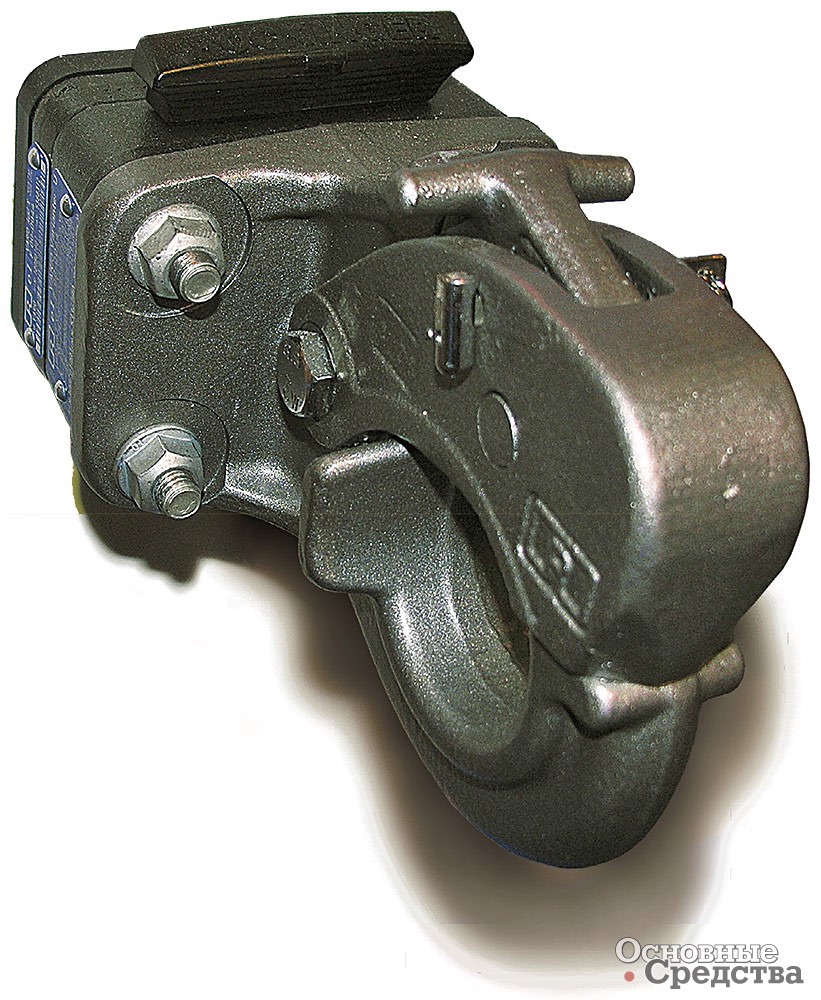

ТСУ крюкового типа

В нашей стране устройства типа «крюк–петля» ввиду далеко не оптимальных дорожных условий применяют наиболее широко. Такие ТСУ отличаются простотой конструкции, легкостью в изготовлении, относительно малой массой и большими углами гибкости. Последнее обстоятельство делает их незаменимыми при движении автопоездов в тяжелых дорожных условиях и на местности с разнообразным рельефом. Описанная конструкция подразумевает наличие больших зазоров (до 10 мм) в соединении крюк–петля для облегчения сцепки-расцепки. Эти зазоры приводят к повышению динамических нагрузок и интенсивному изнашиванию деталей устройства (сопряженной пары), а также являются причиной выхода сцепки (крюка и петли дышла) из строя. Конструкция крюковых устройств предусматривает, как правило, ручную сцепку-расцепку звеньев автопоезда.

Типоразмер крюковых ТСУ выбирается в зависимости от полной массы прицепа. Основные параметры регламентируются международными стандартами ISО 1102, ISО 3584 и ISО 8755 либо национальными нормативными документами. Устройства «крюк–петля» выпускают под внутренний диаметр петли 76, 85 и 95 мм. Диаметр прутка петли первого типоразмера составляет 42 мм, двух остальных – по 50 мм. Сцепка тягачей и прицепов, оборудованных тягово-сцепными устройствами различной размерности, обеспечивается заменой соответствующих элементов этих механизмов или установкой переходных устройств. Масса ТСУ крюкового типа обычно не превышает 30 кг.

На практике устройство «крюк–петля» позволяет осуществлять поворот сцепной петли вокруг горизонтальной продольной оси крюка на 360°, поворот в вертикальной плоскости на ±45°, поворот в горизонтальной плоскости на ±90°. Существуют ручные и полуавтоматические конструкции крюковых сцепок. Последние получили меньшее распространение из-за большой сложности и увеличенной массы.

В России действует ГОСТ 2349–75. В зависимости от типоразмера ТСУ регламентируются высота установки над опорной поверхностью и присоединительные размеры. Для крюковых сцепок типоразмеров от 0 до 3 геометрические параметры сопрягаемых поверхностей зева крюка и петли одинаковые (диаметр прутка петли 42 мм). Типоразмер 4 предусматривает применение петли из прутка диаметром 45 мм. Согласно отечественному стандарту крюковые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через зев крюка, не менее ±40°, относительно вертикальной оси ±55° (для автомобилей общетранспортного назначения высокой проходимости не менее ±62°) и продольной оси ±15°. Крюк должен свободно вращаться вокруг своей продольной оси, а по заказу потребителя он может снабжаться стопорными устройствами, позволяющими фиксировать его при отцепленном прицепе. Конструкция замка должна исключать возможность саморасцепки автопоезда при движении, а также иметь не менее двух предохранительных механизмов, действующих независимо один от другого, причем хотя бы один из них не должен быть под действием сил, появляющихся во время движения транспортного средства.

Для первых четырех категорий типоразмеров принят один размер зева, равный 48 мм, размер губки – 74 мм, что позволяет при комплектации автопоездов использовать широкую номенклатуру тягачей и прицепного состава. В пятой группе размер зева составляет 52 мм, тогда как геометрия губки остается такой же.

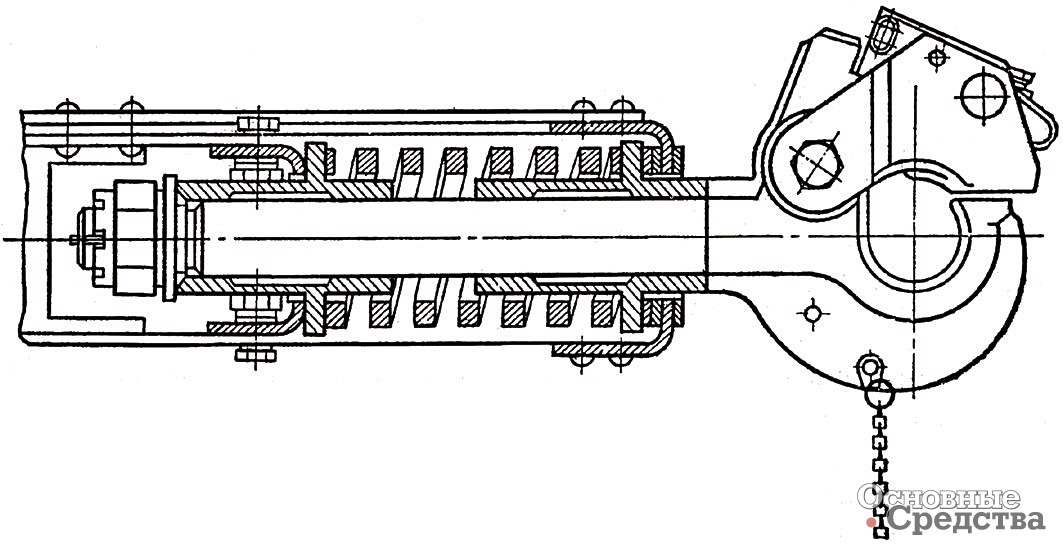

Стандартное соединение крюкового типа, снабженное двусторонней амортизацией, состоит из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом. Тяговый крюк обычно монтируют на задней поперечине рамы, однако на некоторых автомобилях он может не менее эффективно выполнять свою функцию, будучи расположен на переднем бампере (поперечине) рамы или на задней поперечине прицепа (полуприцепа) для буксировки второго прицепа. Система «крюк–петля» состоит из собственно крюка, накидной защелки, предохранительного замка с запорным шплинтом. Наличие предохранительного замка и шплинта предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня крюка, установленного во втулке, навинчена гайка, которая со втулкой обеспечивает правильное продольное перемещение крюка. Внутри корпуса вставлен резиновый упругий элемент в форме гиперболоида, обжимаемый шайбами. При сжатии он изменяет форму таким образом, что заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используются кольцевые, винтовые цилиндрические или конические пружины.

В процессе эксплуатации гайку нельзя использовать для регулировки осевого перемещения крюка, так как ее навертывание-свертывание приводит к увеличению осевого перемещения крюка. При появлении усадки резинового буфера устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Применение сцепной петли прицепов с меньшим сечением увеличивает износ и сокращает срок службы ТСУ, а также задней поперечины рамы автомобиля.

Несмотря на присущие сцепным устройствам типа «крюк–петля» недостаткам, все ведущие изготовители такого рода продукции продолжают их совершенствовать и выпускать. Крюковые устройства отличаются большим разнообразием исполнений как самого крюка, так и замка. Для осуществления беззазорной сцепки ряд фирм разработали специальные конструкции ТСУ типа «крюк–петля», в которых зазор может выбираться автоматически с помощью конических роликов (фирма Coder Ture) либо с помощью пружин или пневматических устройств по принципу «беззазорный крюк» или «беззазорная петля» (фирма Utility Trailer). Аналогичные системы для крюковых ТСУ выпускают компании V. Orlandi и SAF-Holland. Они оснащены пневмоприводом, автоматически выбирающим зазор в замке устройства. В качестве силового элемента используется пневматическая камера с подвижным штоком, смонтированная с тыльной стороны задней поперечины рамы. Тем не менее беззазорные сцепки не нашли широкого применения по причине значительного усложнения конструкции и обслуживания, а также увеличения собственной массы (до 60 кг).