- Технология изготовления типовых деталей машин, Шрубченко И.В., Дуюн Т.А., Погонин А.А., 2018

- 8 Типовые технологии изготовления деталей машин

- Классификация технологических процессов.

- Обзор особенностей проектирования типовых и групповых технологических процессов.

- Типовая технология изготовления корпусных деталей.

- Обработка плоских поверхностей со всех сторон.

- Предварительная обработка основных отверстий.

- Обработка мелких и резьбовых отверстий.

- Чистовая обработка основных отверстий.

- Контроль корпусных деталей

- Обработка деталей типа ступенчатых валов

- Классификация ступенчатых валов, основные виды поверхностей и технические условия их изготовления

- Контроль ступенчатых валов.

- Типовая технология изготовления зубчатых колес.

- Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

- Сборка прессовых соединений.

- Резьбовые соединения.

- Сборка узлов с подшипниками скольжения.

- Сборка подшипников качения.

- Сборка и регулировка механических передач.

Технология изготовления типовых деталей машин, Шрубченко И.В., Дуюн Т.А., Погонин А.А., 2018

Технология изготовления типовых деталей машин, Шрубченко И.В., Дуюн Т.А., Погонин А.А., 2018.

В учебном пособии представлено описание назначения и конструкции таких типовых деталей машин, как корпусные детали, станины, валы, шпиндели, ходовые винты, цилиндрические, конические и червячные зубчатые колеса, червяки, рычаги и вилки переключения. Приведены основные технические требования, предъявляемые к их поверхностям, описаны материалы и методы получения заготовок. Представлены типовые технологические процессы изготовления деталей и основные принципы их построения, а также схемы и средства контроля. Дана методика проектирования технологического процесса изготовления детали. Пособие предназначено для студентов высших учебных заведений, обучающихся по направлению подготовки дипломированных специалистов 15.05.01 «Проектирование технологических машин и комплексов», и бакалавров, обучающихся по направлениям 15.03.01 «Машиностроение», 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств».

Материалы и методы получения заготовок.

В соответствии со служебным назначением к корпусным деталям предъявляют ряд требований по жесткости, прочности, виброустойчивости, износостойкости, поэтому материал для изготовления корпусных деталей выбирают с учетом этих требований. Корпусные летали относятся к изделиям достаточно сложной формы, со стенками, ребрами жесткости, приливами и другими конструктивными элементами, поэтому литье является наиболее приемлемым способом получения заготовок Относительно дешевым видом черного литья, но вместе с тем наименее прочным является серый чугун. При невысокой стоимости он обладает хорошими литейными свойствами и хорошей обрабатываемостью Физико-механические свойства чугуна могут быть повышены за счет его модификации. легирования, специальной термической обработки. Поэтому в машиностроении часто применяют такие чугуны.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Технология изготовления типовых деталей машин, Шрубченко И.В., Дуюн Т.А., Погонин А.А., 2018 — fileskachat.com, быстрое и бесплатное скачивание.

Скачать pdf

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России. Купить эту книгу

8 Типовые технологии изготовления деталей машин

Классификация технологических процессов.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные виды и формы технологических процессов. Вид ТП определяется количеством изделий, охватываемых технолоогическим процессом. Схема классификации ТП приведена на рис. ___.

Единичный технологический процесс — это технологический процесс изготовления изделий или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.1109-82).

Типовой технологический процесс — это техпроцесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой технологический процесс — это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Перспективный технологический процесс — это техпроцесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Рабочий технологический процесс — это техпроцесс, выполняемый по рабочей технологической и (или) конструкторской документации.

Проектный технологический процесс — это ТП выполняемый по предварительному проекту технологической документации.

Временный технологический процесс — это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Стандартный технологический процесс — это технологический процесс, установленный стандартом (ОСТ или СТП).

Комплексный технологический процесс — это ТП, в состав которого включаются не только технологические операции, но и операции перемещения, контроля и очистки обрабатываемых заготовок по ходу технологического процесса. Комплексные ТП проектируются при создании автоматический линий и гибких автоматизированных производственных систем.

Обзор особенностей проектирования типовых и групповых технологических процессов.

При всем многообразии деталей машиностроительного производства среди них можно обнаружить большое количество деталей аналогичной конфигурации, близких по точности, материалам, требованиям, предъявляемым к качеству обработки их основных поверхностей, а также сравнительно мало отличающихся по размерам. С целью достижения наивысшей производительности и экономичности производства выполняется типизация технологических процессов по следующим направлениям:

— обработка отдельных поверхностей;

— обработка отдельных типовых сочетаний поверхностей;

Разработка типовой технологии в условиях предприятия должна производиться для двух ее вариантов: рабочего и перспективного, учитывающего все возможности современных видов обработки, новейшего оборудования и прогрессивных форм организации производства. В комплект технологической документации для типовых технологических процессов входят классификатор заготовок и типовые процессы обработки. Типовые техпроцессы составляются в двух разновидностях:

— в виде типовых карт, содержащих перечень операций и оборудования с указанием количества установов и краткого порядка выполнения работы;

—

По ГОСТ 14.004-83 под групповой организацией производства понимается форма организации производства, характеризуемая совместным изготовлением или ремонтом групп изделий различной конфигурации на специализированных рабочих местах. При построении технологической классификации заготовок для групповой обработки под классом понимается совокупность деталей, характеризуемая общностью типа оборудования, необходимого для получения или обработки заготовки в целом или отдельных ее поверхностей.

На первом этапе разработки групповой технологии создаются классы заготовок по видам обработки (изготовляемые на токарных, револьверных, фрезерных, сверлильных станках, а также получаемые литьем под давлением, холодной и горячей штамповкой). На следующем этапе производится формирование групп по отдельным технологическим операциям. Основным признаком для объединения деталей в группы является общность обрабатываемых поверхностей или их сочетаний. При формировании группы заготовок учитываются следующие признаки: общность элементов, составляющих конфигурацию заготовки, точность и шероховатость обрабатываемых поверхностей, однородность исходной заготовки и обрабатываемого материала, позволяющая осуществлять обработку одинаковыми способами и общими режущими инструментами, близость размеров исходных заготовок, позволяющая обрабатывать их на обном и том же оборудовании в однотипных приспособлениях (групповых переналаживаемых приспособлениях). Групповая обработка может быть введена для отдельных групповых операций (заготовительных, отделочных и т.п.), а также для построения группового технологического процесса в целом, в т.ч. на базе организации поточных линий.

Типовая технология изготовления корпусных деталей.

|

1.

— с фундаментом или станиной — точность по 7 … 8 кв., Ra 1,25 … 2,5. Точность относительного положения: плоскостность — 0,05; параллельность или перпендикулярность — 0,02 … 0,05 мм на всей длине поверхности.

— прочие плоские поверхности — точность по 9 … 11 кв., Rz 40 … 20.

2. Основные отверстия (под подшипниковые узлы) — точность 6 … 7 кв.; Ra 0,63 … 1,25 мкм.

3. Мелкие и резьбовые отверстия (под крепеж) точные — по 7…8 кв., прочие по 9…11 кв.

Типовой технологический процесс включает следующие основные группы операций:

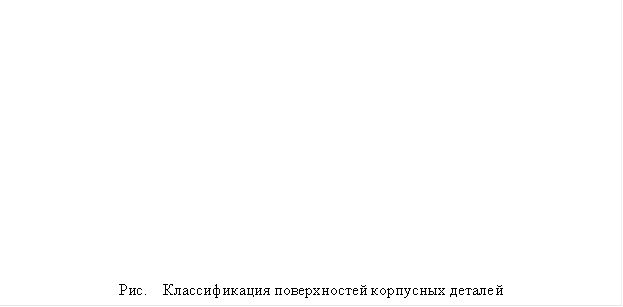

1. Обработка базирующих поверхностей.

2. Обработка плоских поверхностей со всех сторон.

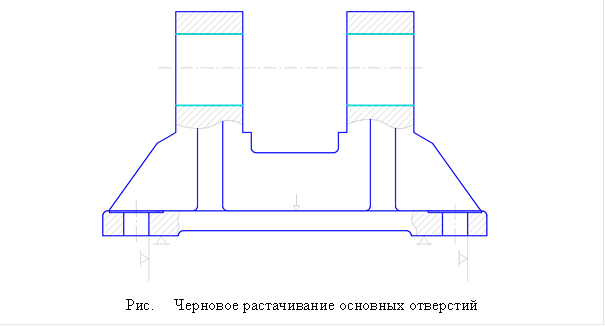

3. Черновое растачивание основных отверстий.

4. Обработка классных и мелких резьбовых отверстий со всех сторон.

5. Окончательная обработка основных отверстий.

|

Технологическая практика показывает, что лучшая базовая поверхность — плоскость наибольшей протяженности и два точных отверстия, расположенных на максимальном расстоянии. При большом количестве установок (50 — 60 операций) готовят и вторую пару базовых отверстий. Оборудование для этих операций:

— в мелкосерийном и единичном производстве — на универсальных станках (фрезерных и сверлильных) при отсутствии у детали других базовых поверхностей детали передают со станка на станок на приспособлениях спутниках.

— в серийном производстве — на программных многоцелевых станках;

— в массовом и крупносерийном производстве — на агрегатных станках.

Обработка плоских поверхностей со всех сторон.

Выполняется на продольно-фрезерных (для крупногабаритных деталей), фрезерных программных с магазином инструментов, агрегатных и многоцелевых, в массовом производстве для деталей допускающих обработку плоскостей напроход применяются карусельно-фрезерные станки.

Предварительная обработка основных отверстий.

|

Обработка мелких и резьбовых отверстий.

В единичном и мелкосерийном производстве выполняется на вертикально- и радиально-сверлильных станках. В крупносерийном производстве используется спец. оснастка типа многоинструментальных головок. Используются также программные сверлильные станки, многоцелевые и агрегатные станки.

Чистовая обработка основных отверстий.

Чистовая обработка основных отверстий.

Выполняется на алмазно-расточных или высокоточных координатно-расточных станках. Для обеспечения выполнения технических условий в большинстве случаев требуется проверка на соблюдение точности базирования детали.

Контроль корпусных деталей

К числу контролируемых параметров относятся:

— геометрическая точность поверхностей;

— точность относительного положения поверхностей (основных отверстий, базовых плоскостей и т.п.).

|

Измерение геометрической точности плоских поверхностей по параметрам плоскостности или прямолинейности производят с помощью параболических линеек или контрольных плит.

Контроль качества поверхностей сводится к проверке твердости и микротвердости на специальных приборах, а также шероховатости с применением специальных эталонов.

Проверяется параллельность осей, соосность, перпендикулярность торцов и отверстий, межцентровое расстояние и др. Существует большое разнообразие конструкций измерительной оснастки и инструментов. Важной особенностью при их использовании является необходимость проверки погрешности измерений.

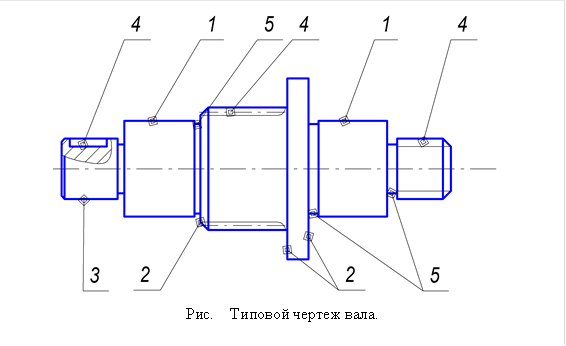

Обработка деталей типа ступенчатых валов

Классификация ступенчатых валов, основные виды поверхностей и технические условия их изготовления

|

|

1.

2. точные торцовые поверхности (Ra 1,25, отклонение от перпендикулярности к посадочным шейкам — 0,05 … 0,1 на всей длине).

3. цилиндрические поверхности под сопряжения (с муфтами, шестернями, шкивами и т.п.) — 8 — 9 квалитет, шероховатость от Ra 2,5 … Rz 20.

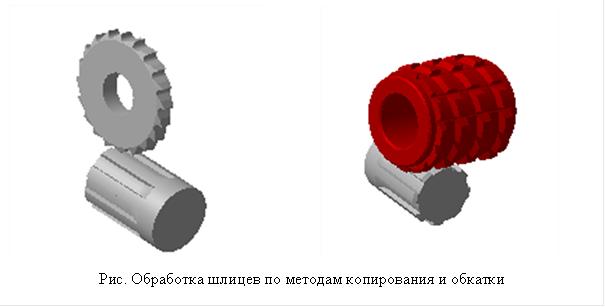

4. шлицевые, шпоночные, резьбовые — 9 — 10 квалитет, Rz 20, соосность с поверхностями посадочных шеек » 0,05 мм, между собой — 0,05 … 0,1 мм.

5. канавки — 10…12 квалитет, Rz 40.

— пруток (прокат), при разности диаметров DD = 10 … 15 мм.

— штамповка (на горизонтально-ковочных машинах или штампах).

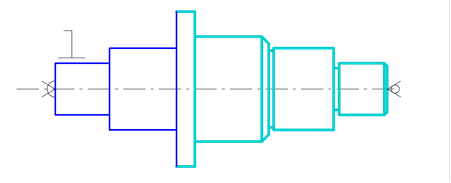

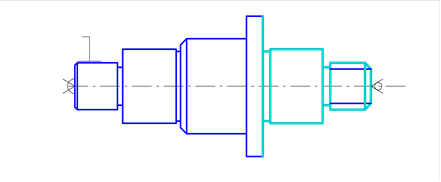

Пример: Типовая технология изготовления ступенчатых валов без центровых отверстий, шлицев и зубчатых колес.

1. Подготовка базовых поверхностей (фрезерно-центровальная операция).

|

|

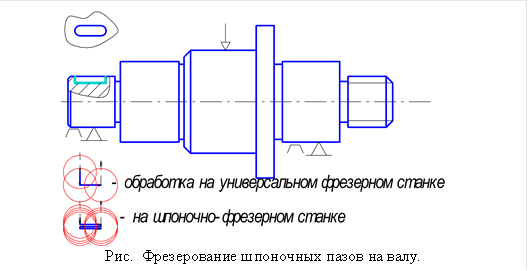

4. Обработка шпоночных канавок (шпоночно-фрезерные, или фрезерные операции).

6. Правка центровых отверстий.

7. Шлифовка посадочных шеек.

8. Слесарная, моечная, контроль.

|

|

Контроль ступенчатых валов.

К числу основных контролируемых параметров относятся:

— точность геометрической формы поверхностей;

— точность относительного положения поверхностей;

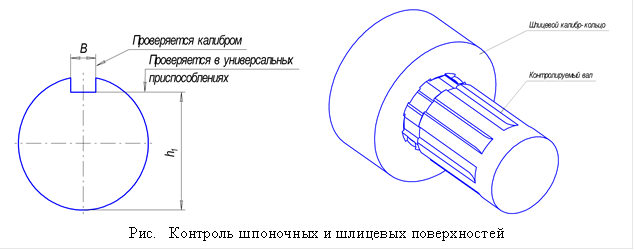

Точность геометрической формы проверяется для посадочных шеек, шпоночных, шлицевых, зубчатых и резьбовых поверхностей. Для контроля геометрической точности посадочных шеек по параметрам овальности и конусности используются микрометры, измерительные скобы и средства активного контроля.

Геометрическая точность шпоночных и шлицевых поверхностей контролируется с помощью калибров.

Контроль точности относительного положения производится с помощью спец-приспособлений с индикаторами или другими чувствительными элементами.

Типовая технология изготовления зубчатых колес.

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Различаются несколько конструктивных разновидностей зубчатых колес:

— одновенцовые (широкие D/L>1 и узкие D/L 3).

|

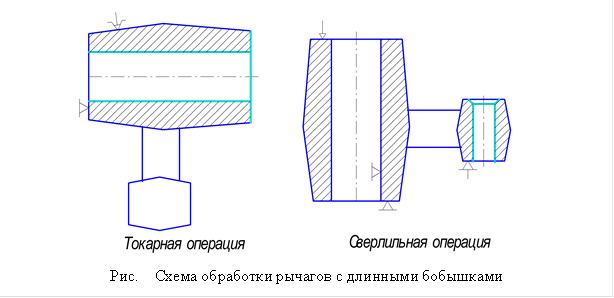

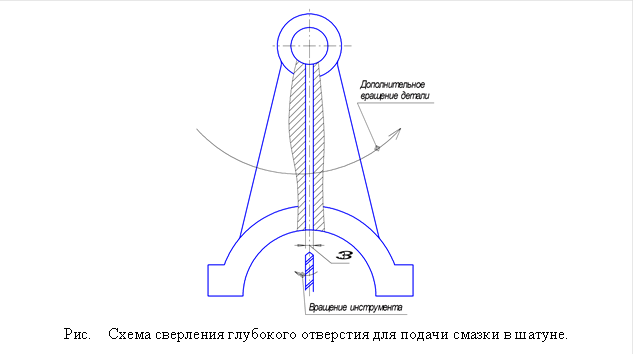

3.2 Последовательность обработки остальных поверхностей аналогично операциям по обработке рычагов с разновысотными бобышками.

Схемы обработки некоторых поверхностей:

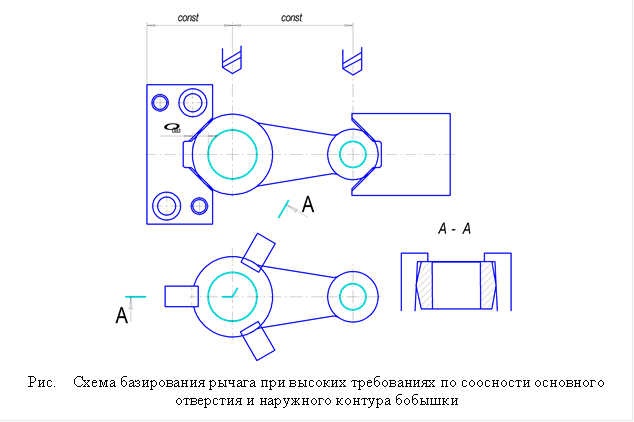

— базирование рычага при высоких требованиях по соосности основных отверстий и наружного контура.

|

|

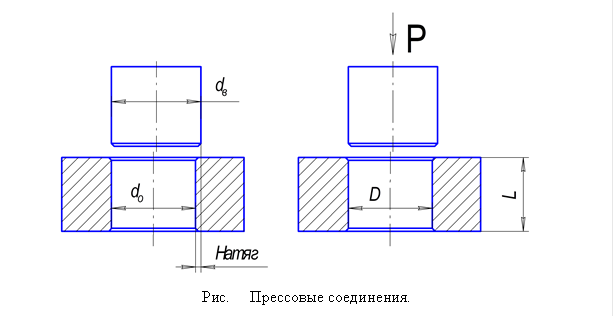

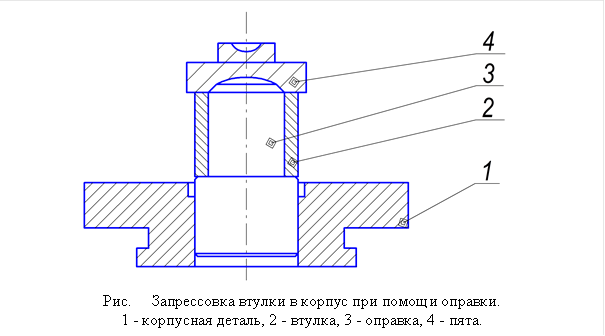

Сборка прессовых соединений.

Различают два основных вида прессовых соединений:

— поперечно-прессовые (метод тепловых посадок);

|

где Кa — коэффициент линейного расширения материала втулки;

D — величина натяга в сопряжении по чертежу (определяется из условия обеспечения прочности прессового соединения при рабочих нагрузках на механизм).

i — дополнительная величина зазора ,необходимая для того, чтобы вал прошел в отверстие.

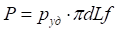

Соединения продольным прессованием получают с использованием гидравлических, винтовых и др. прессов. Усилие прессования определяют по формуле:

где f — коэффициент трения пары материалов втулка-вал;

pуд — удельное давление в сопряжении, определяется по формулам теории сопротивления материалов (задача о деформациях и напряжениях толстостенных труб):

|

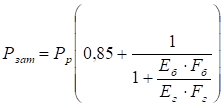

Резьбовые соединения.

Основные виды резьбовых соединений — болт-гайка и шпилька-гайка. Важные моменты при сборке — обеспечение необходимого усилия затяжки соединения и правильный порядок завинчивания. Усилие затяжки соединения может быть определено по формуле:

где Рр — удельное давление в соединении;

E- модуль упругости болта и гайки;

F — площадь контакта с деталью болта и гайки.

Необходимое усилие затяжки обеспечивается при сборке применением динамометрических ключей, пневматических гайковертов, настроенных на определенный момент затяжки, контроля удлинения болта по индикатору.

Порядок завинчивания для многоболтовых или многошпилечных соединений — от середины к краям по спирали (см рис.).

|

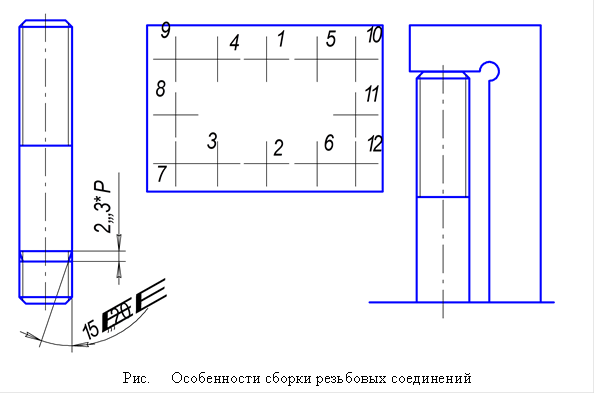

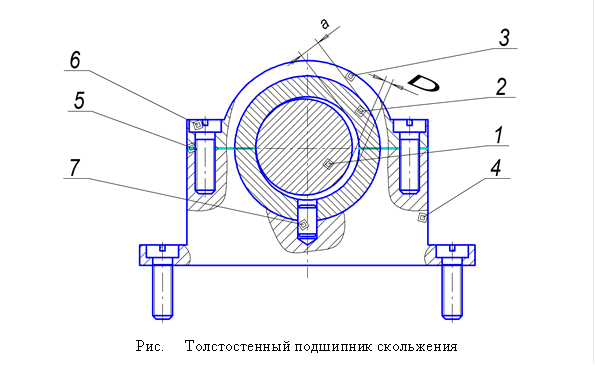

Сборка узлов с подшипниками скольжения.

Технологические процессы сборки имеют особенности для различных групп подшипников скольжения. Основные группы ТП:

— сборка неразъемных подшипников;

— сборка толстостенных подшипников скольжения;

— сборка тонкостенных подшипников скольжения.

Операции сборки неразъемных подшипников:

1. Постановка втулки в корпус (запрессовка).

2. Фиксация втулки от проворота (штифтом).

3. Отделочная обработка запрессованной втулки на отделочно-расточном станке в сборе с корпусом (применяется для высокоточных узлов).

|

|

1. Подбор и подгонка вкладышей по гнезду. Пятно контакта » 75 — 80%.

2. Подгонка на слесарной операции до нужного пятна контакта.

3. Установка нижнего вкладыша в корпус с фиксацией от проворота.

4. Операции 1 — 2 повторяются для верхней крышки.

5. Между корпусом и крышкой устанавливается прокладка (номинальное значение толщины определятся расчетом).

6. Устанавливается верхняя крышка с вкладышем.

7. Устанавливаются и завинчиваются динамометрическим ключом крепежные болты.

8. Контроль соединения:

— прямое измерение зазора щупом;

— проверка момента сопротивления вала вращению в опорах.

9. Если контроль не пройден — подгоняют толщину прокладок.

Для тонкостенных подшипников используется селективная сборка с подбором соответствующих групп вала и вкладыша. Запрессовка вкладышей в корпус выполняется на специальных стендах. Для затяжки крепежных болтов используются динамометрические ключи.

Сборка подшипников качения.

1) Установка внутреннего кольца на вал прессованием.(Обязательно выполняется проверка на свободное вращение и отсутствие заклинивания.)

2) Установка вала в корпус.

3) Установка прокладок (предварительно рассчитанных по толщине).

4) Установка крышек и закрепление их болтами.

5) Регулировка узла по крутящему моменту на выходном валу. В случае указания в технических условиях выполняется регулировка радиального зазора в подшипнике (осевым перемещением колец относительно друг друга).

Сборка и регулировка механических передач.

Порядок сборки ременной передачи:

1) Сборка шкива, если шкив составной. (Радиальное биение ручьев шкива относительно центрового отверстия — 0,1 — 0,3 мм)

2) Установка (запрессовка) шкива на вал. (Контроль запрессовки выполняется по крутящему моменту)

3) Статическая балансировка шкива. Допустимый дисбаланс для шкивов весом от 5 до 20 кг и диаметром от 100 до 500 мм находится в пределах 7 — 40 г. балансировку производят высверливанием металла шкива.

4) Регулирование передачи. Регулируется прежде всего усилие натяжения ремней (определяется по величине прогиба ремня под действием заданной нагрузки). Регулировку выполняют перемещением шкивов или подпружиниванием ремней роликами.

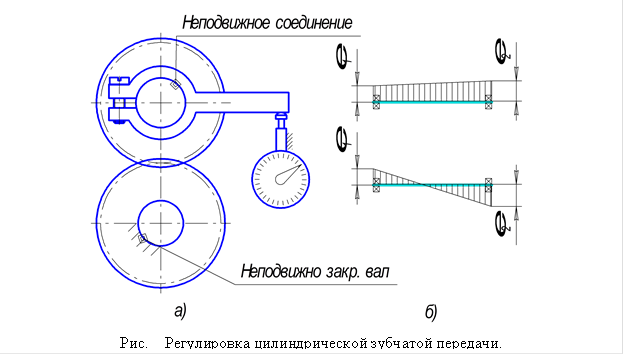

Порядок сборки цилиндрической зубчатой передачи.

1) Сборка зубчатого колеса (если оно составное).

2) Установка зубчатого колеса на вал (прессование) и проверка радиального и осевого биения.

3) Для высокоскоростных передач (n > 1000 об/мин) выполняется статическая (при необходимости и динамическая) балансировка колеса с валом. Уравновешивание производят высверливанием металла на зубчатом колесе.

4) Установка подшипников с учетом всех правил сборки подшипниковых узлов.

5) Установка валов в корпус.

6)

Регулирование передачи. Проверяются пятно контакта и зазор в зацеплении. В случае переменного зазора за один оборот колеса выполняют частичную разборку, поворачивают колесо относительно вала и, если зазор становится постоянным, колесо и вал помечают. Переменный зазор может быть вызван эксцентриситетом внутреннего и наружного колец подшипников, в этом случае проворачивают кольцо подшипника в корпусе для достижения нужного результата.

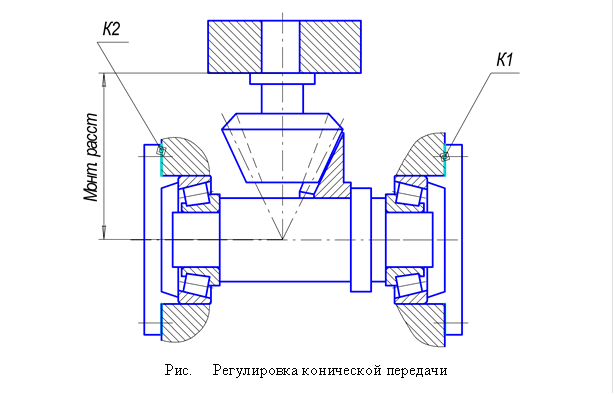

Особенности регулировки конических зубчатых передач:

При регулировке необходимо обеспечить совпадение вершин и образующих конусов шестерни и колеса. Для этого в конструкции передачи необходимо предусматривать возможность осевого перемещения одного или обоих зубчатых колес. Сборку выполняют в следующей последовательности:

1) Одно из колес устанавливают на монтажное расстояние с регулировкой зазора прокладками до нормального значения.

2) Второе колесо предварительно устанавливают с регулировкой зазора в подшипниках.

3)

Для получения нужного пятна контакта и зазора в зацеплении прокладки перекладывают из-под левой крышки под правую или наоборот.

Особенности сборки червячной передачи:

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.