Очистка двигателя водородом

XXI век – время высоких технологий, которые атакуют консерватизм человеческой мысли. То, что ещё несколько десятков лет назад находилось за гранью реальности, сегодня становится обыденностью. Одним из таких ирреальных процессов стало применение водорода для очистки автомобильных двигателей.

Суть технологии

Двигатели автомашин, которые эксплуатируются в городских условиях или в смешанном цикле, довольно быстро подвергаются загрязнению (закоксовке). Этому способствуют частые остановки, длительное нахождение в пробках с постоянным использованием пониженных передач и небольшими циклами движения. Процесс этот происходит постепенно, оценку можно провести только путём сравнения текущего состояния с абсолютно новым двигателем.

Результатом закоксовки становится увеличение расхода масла, снижение компрессии, повышение объёма опасных выбросов. Ускоряется общий износ узлов и систем двигателей. Почти половина текущих ремонтов двигателей необходимы по причине неправильной эксплуатации масла: использования продуктов низкого качества, несвоевременной замены масла, загрязнения масляного фильтра, выхода из строя масляных колпачков.

Не так давно на автомобильном рынке появились установки, в которых методом электролиза водород извлекается из ультрадистиллированной воды. Ионы газа, воспламеняясь, способствуют отслаиванию коллоидных отложений с поверхности металла. Конструкторы очистительных установок заявляют, что в процессе работы водородного «пылесоса» можно избавиться от одного из главных недостатков – углеродистых отложений, возникающих на металлических поверхностях узлов и систем двс по причинам использования некачественного топлива, частых стартов машин на недогретых двигателях с низкими оборотами.

Процесс раскоксовки (водородинга) отдельных элементов двигателей внутреннего сгорания осуществляется с использованием специальных установок, которые работают от электросети 220 В, потребляя до 5 кВт мощности. Принцип работы машины заключается в создании большого количества ионов водорода, которые затем вступают в реакцию с твёрдыми отложениями на поверхностях систем и узлов двигателя.

На практике процесс раскоксовки включает три этапа:

- Подача газовоздушной смеси (так называемого, газа Брауна) в камеру сгорания на холостом ходу.

- Соединение газа Брауна с ТВС, нагрев образовавшейся смеси, начало реакции пиролиза с последующим окислением углерода и отпариванием.

- Распад закоксованной смеси на моноксид или диоксид углерода, превращение в пар.

В процессе реакции происходит сгорание продуктов химической реакции:

- пар;

- углекислый газ;

- мелкодисперсная пыль.

Происходит сгорание как застарелых, так и свежих отложений. Отвод излишков водородной очистки осуществляется через выхлопную трубу.

Оборудование для раскоксовки двс

Установки водородной очистки способны обслуживать различные категории двигателей внутреннего сгорания:

- для автомобилей;

- для речных и морских судов;

- для железнодорожных локомотивов.

Кроме того, очистка водородом эффективна для генераторов и сложных силовых установок, которые используются в авиационной технике.

Перечень узлов и деталей двигателя внутреннего сгорания, которые подвергаются очистке в процессе обработки ионами водорода:

- поршни;

- поршневые кольца;

- впускной клапан;

- выпускной клапан;

- дроссельная заслонка;

- форсунки;

- свечи зажигания;

- клапан EGR;

- турбокомпрессор;

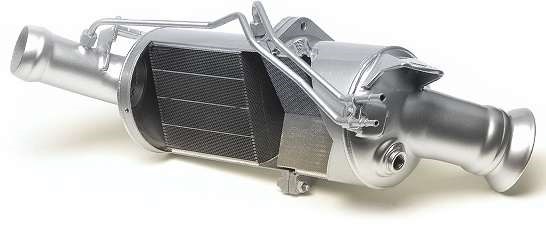

- катализатор;

- сажевый фильтр;

- лямбда-зонд.

Разборка мотора для проведения водородной очистки не требуется. Очистная водородная установка автоматически отключается, если не соблюдаются технические условия процесса. Во время работы оборудование не перегревается, так как снабжено эффективной системой воздушного охлаждения. Процесс очистки можно упростить, используя систему дистанционного контроля.

Перед началом раскоксовки необходимо провести несколько подготовительных манипуляций:

- Проверка вольтажа.

- Измерение температуры двигателя и охлаждающей жидкости.

- Установка времени проведения операции.

Последнее напрямую зависит от объёма двигателя, а также от того, сколько времени прошло с момента последней очистки.

Популярные модели аппаратов для водородной очистки двигателей внутреннего сгорания:

- HM (240, 300, 300XL);

- Motor Clean;

- Hydrotech;

- H2 Doctor (1000+, 1500+, 2000+, 3000+).

Для очистки используются стационарные и мобильные установки, рассчитанные на двс объёмом до 6 литров.

Плюсы и минусы водородной технологии

Заявленная периодичность проведения водородной раскоксовки двигателей внутреннего сгорания:

- новых – после 50 тыс.км. пробега;

- подержанных – каждые 20 тыс.км. пробега.

К числу достоинств технологии водородной очистки двигателей относятся:

- практически полное удаление отложений в виде затвердевших остатков масла и топлива;

- отсутствие контакта с другими химическими веществами;

- снижение потребления масла и расхода топлива;

- очистка свечей зажигания и форсунок;

- уменьшение количества вредных выбросов.

Выхлопная труба машины перестаёт «коптить», увеличивается срок эксплуатации двигателя, который после процедуры работает значительно тише и ровнее. Время проведения раскоксовки (около 40 минут) совсем ненадолго заставит автолюбителей отвлечься от выполнения ранее намеченного дневного графика.

Кроме целого ряда преимуществ, у водородной раскоксовки есть и несколько существенных минусов. Все они, так или иначе, заставляют автолюбителей прежде, чем поставить машину на очистку, заглянуть в бумажник. Прежде всего, процедура очистки предусматривает наличие воздухозаборника, который ставит на машину не каждый водитель. Кроме того, следует чётко представлять, что никакая раскоксовка не превратит двигатель в совершенно новый агрегат.

Ну, и два аспекта, которые не касаются технической части, но крайне важны в контексте процесса в целом:

- Работа с водородом требует от исполнителей высокого мастерства и немалого опыта. Водород – крайне взрывоопасный газ, способный, к тому же, оказывать агрессивное влияние на металлы.

- Стоимость всей процедуры водородной очистки довольно высока: оборудование стоит дорого, поэтому для снижения срока окупаемости хозяева не будут страдать альтруизмом по отношению к заказчикам процедуры.

Советы и отзывы тех, кто уже проводил водородную очистку двс

Прежде всего, не следует тратить время и средства на приведение в порядок новых двигателей: раскоксовка необходима двс, которые установлены на автомобилях «возрастом» более 3-х лет. Процесс не требует смены масла, установки нового комплекта свечей. Первым шагом является качественная диагностика двигателя. Оценить степень загрязнённости узлов и деталей двигателя «на глаз» невозможно. Сделать это может только электроника.

Установка очистки напрямую подключается к автомобильному аккумулятору. Водород через патрубок поступает в двигатель со скоростью 2 литра в минуту. За 40-50 минут, которые длится процедура очистки, через двигатель прокачивается до 100 литров водорода.

Разумеется, клубы чёрного дыма из выхлопной трубы заведённого двигателя после окончания процедуры очистки не валят… Запах газов, поступающих в атмосферу из выхлопной трубы, не превращается в букетный аромат. И акселератор не выжимает дополнительные 10-15 лошадиных сил. Как мы помним, процедура водородинга осуществляется без разборки двигателя. Поэтому оценить качество работы можно, только вновь установив машину на стенд.

Скептики отмечают, что единственным положительным моментом процедуры очистки является выравнивание компрессии в цилиндрах. Повторный осмотр камер сгорания специализированным оборудованием (миниатюрная видеокамера), якобы, проводить не стоит: количество нагара остаётся прежним, его фактурный состав изменяется незначительно. И то, в немалой степени из-за того, что всё время очистки двигатель находится в рабочем состоянии, то есть функционирует бортовая система очистки.

Специалисты утверждают, что процедура раскоксовки двигателей водородом удивляет некоторых пользователей авто только в странах бывшего СССР. В Европе и США эта технология уже давным-давно опробована и прижилась очень прочно. Кроме того, перекись водорода – старый и действенный способ очистки особо загрязнённых частей силовых установок автомобилей.

По большей части, те, кто рекламирует проведение водородинга, используют профессиональное дорогостоящее оборудование. Это в значительной степени избавляет от опасности взрывов газовоздушной смеси. Помните, что раскоксовку следует производить только в приспособленных для этой процедуры автомастерских, с осуществлением диагностики и оценочных технических процедур. Лишь тогда можно с уверенностью сказать, что водородинг был необходим и проведён успешно.

Последний, и самый главный аспект – экономический. Каждая такая процедура стоит от 1,5 до 5 тысяч рублей. Стоит ли уменьшать семейный бюджет на такую сумму, принимать решение должен только владелец автомашины.

Обработка двигателя внутреннего сгорания

Для получения наибольшего эффекта по улучшению параметров работы двигателя, связанных с деталями цилиндропоршневой группы и коленчатого вала, рекомендуем полностью выполнять нижеприведённый технологический процесс обработки деталей двигателя композитами АФК.

1. Промывка системы смазки двигателя

Промывка масляной системы после длительной эксплуатации на минеральных маслах требует особого внимания из-за возможных значительных отложений продуктов окисления и разложения масла на деталях двигателя.

1.1. Прогреть двигатель, слить отработанное масло, заменить масляный фильтр (промыть центрифугу). Залить свежее минеральное моторное масло до минимального уровня. Влить необходимое количество моющего композита «Промывка ДВС» (или «Мягкая промывка ДВС») и эксплуатировать двигатель при пробеге а/м 200 — 250 км (7 — 8 часов для генераторных установок). При этом возможно снижения давления масла до 0,8 кг/см 2 на оборотах холостого хода (признаком этого служит кратковременно загорание контрольной лампы давления масла — для большинства легковых автомобильных двигателей).

Снижение давления масла происходит из-за загрязнения масляного фильтра отложениями, смытыми с поверхностей деталей, омываемых маслом. Дальнейшая работа двигателя с загрязнённым фильтром приведёт к открытию перепускного клапана в фильтре (и центрифуге) и работе на неочищенном масле. Повторная промывка заключается в замене фильтра (фильтроэлемента, промывке центрифуги), добавлении масла до нижнего уровня и продолжении эксплуатации двигателя. Прекращение снижения давления масла свидетельствует о том, что основные загрязнения смыты, промывка в основном закончена и можно приступать к дальнейшей обработке двигателя.

1.2. Промывка масляной системы после эксплуатации на высококачественных минеральных маслах производится заливкой 0,5 расчётной нормы композита АФК. Мягкая промывка двигателя в масляную систему с подлежащим замене маслом и работе двигателя при пробеге а/м 200 — 250 км (5 — 7 часов для генераторных установок).

1.3. Если двигатель работал на масле с композитами АФК, то можно ограничиться применением одной дозы композита. Промывка ДВС работой на холостом ходу в течение 15 — 20 минут Применять при снижении контрольных параметров до уровня, требующего повторной полной обработки двигателя.

1.4. Заменить масло и фильтр как указано в инструкции по эксплуатации. Произвести замер давления масла на оборотах холостого хода и на 2000 об/мин. Для дизель-генераторных установок (ДГУ) проверку производить на штатных оборотах. Полученные данные занести в контрольную карту.

2. Определение исходного состояния цилиндропоршневой группы

2.1. Вывернуть свечи и произвести замер максимального давления сжатия (компрессии) по всем цилиндрам. При невозможности проверки по всем цилиндрам из-за недоступности или иным причинам, произвести проверку в наибольшем количестве цилиндров. Полученные данные занести в контрольную карту.

2.2. Залить в каждый цилиндр с помощью медицинского шприца и короткой трубки небольшое количество моторного масла (3-4 мл для малолитражных цилиндров, 5-10 мл для цилиндров большого литража) и произвести повторный замер «компрессии».

Увеличение «компрессии» свидетельствует об удовлетворительном состоянии деталей цилиндропоршневой группы (ЦПГ,- отсутствие поломок колец или разрушения поршня) и герметичности клапанов. Если компрессия не повысилась, то это свидетельствует о необходимости осмотра и дефектации состояния деталей

3. Очистка деталей цилиндропоршневой группы

3.1. Залить в каждый цилиндр с помощью медицинского шприца и короткой трубки необходимое количество композита «Очиститель деталей ЦПГ» (Цилиндро Поршневой Группы). В цилиндры малого объёма (300 — 400 см 3 ) залить по 10 -12 мл, в цилиндры большого объёма (500 — 700 см 3 ) залить по 15 — 17мл.

Провернуть коленчатый вал двигателя на 5 — 6 оборотов для покрытия композиционным составом возможно больших поверхностей деталей ЦПГ. Установить на место свечи. Проворачивание можно проводить при установленных свечах (форсунках) кратковременным, в виде толчков, поворотом коленчатого вала стартёром. Запустить двигатель. Возможен затруднённый пуск. После запуска происходит сильное дымление, поэтому работу двигателя осуществлять на открытом воздухе или при подключённой системе удаления выхлопных газов. Отработать на холостом ходу 30 мин., а на открытом воздухе до окончания заметного дымления. Для ДГУ работать на штатных оборотах без нагрузки.

3.2. Вывернуть свечи проверить величину компрессии и записать показания в контрольную карту.

4. Обработка деталей цилиндропоршневой группы

4.1. Залить шприцом в каждый цилиндр расчётное количество композита «Протектор ЦПГ». Расчет необходимого количества приведён в инструкции на упаковке. Провернуть коленчатый вал двигателя 5 — 6 раз для покрытия композиционным составом возможно больших поверхностей деталей ЦПГ. Проворачивание можно проводить при установленных свечах кратковременным, в виде толчков, поворотом коленчатого вала стартёром. Залить в масляную систему Протектор ДВС в количестве указанном на упаковке. Установить на место свечи (форсунки).

Запустить двигатель. Возможен затруднённый пуск. После запуска происходит сильное дымление, поэтому работу мотора осуществлять на открытом воздухе или при подключенной системе удаления выхлопных газов. При подключённой системе удаления выхлопных газов, отработать на холостом ходу 30 мин. При работе на открытом воздухе — до окончания заметного дымления. Для ДГУ работать 30 мин. на штатных оборотах без нагрузки.

4.2. Для закрепления композита на деталях ЦПГ, желательно проехать на автомобиле 100 — 150 км или дать проработать двигателю под нагрузкой минимум 0,5 — 1 час.

4.3. Окончание процесса восстановления «компрессии» проконтролировать через 550 — 600 км пробега или после 10 — 20 часов работы двигателя под нагрузкой. Произвести замеры «компрессии» в каждом цилиндре. В цилиндрах с отклонением показаний более 0,5кг/см 2 от средних показаний произвести дополнительную обработку Протектором ЦПГ.

Одновременно произвести контроль давления масла в режиме холостого хода на 2000 об/мин. (для ДГУ в штатном режиме). Занести полученные данные в контрольную карту.

5. Рекомендации по эксплуатации двигателя

5.1. При дальнейшей эксплуатации двигателя добавление в моторное масло при его плановой замене «Антифрикционного композита для двигателя», как профилактического антифрикционного и противоизносного комплекса, позволяет производить повторную обработку ЦПГ двигателя через 50 — 60 тысяч км пробега (при работе на минеральных маслах). Наиболее объективными показателями для принятия решения об обработке служат замеры давления масла и «компрессии».

6. Обработка деталей ЦПГ дизелей и бензиновых двигателей при условии сложности снятии свечей зажигания.

6.1. В случае обработки дизелей и бензиновых двигателе у к которых есть сложности со снятием свечей зажигания, подавать композиты Очиститель двигателя и Протектор двигателя во впускной коллектор при работающем на повышенных оборотах двигателе маленькими порциями. Остальные рекомендации см. выше.

7. Обработка деталей двигателя омываемых маслом.

7.1. Залить в свежее масло Антифрикционный композит для двигателя (Протектор для двигателя) и дать поработать двигателю под нагрузкой при пробеге 70 — 100 км или 0,5 — 1 час работы для ДГУ.