Оборудование для восстановления деталей при ремонте автомобилей

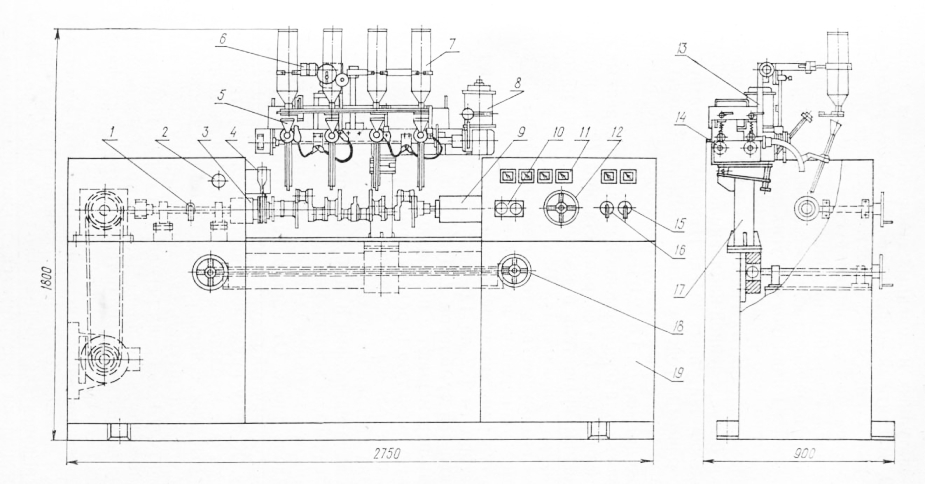

Рис. 1. Схема установки для одновременной наплавки коренных шеек коленчатого вала:

1, 15, 16— тумблеры; 2, 12. 18 — рукоятки; 3— вращатель; 4— конечный выключатель; 5 — воронка; 6—мундштук; 7 — бункерное устройство; 5 —механизм подачи проволоки; 9— пиноль; 10 — кнопка; 11 — вольтметр; 13 — кронштейн; 14 — наплавочная головка; 17 — колонна; 19 — станина.

Разработано оборудование для одновременной наплавки шеек коленчатых валов. Станок УД-139 предназначен для одновременной наплавки всех шеек, УД-140 — для наплавки шатунных шеек. Наплавка производится широкослойным методом с поперечным колебанием электрода. В качестве электродной применяется порошковая проволока диаметром 1,6…2,0 мм.

Установка для одновременной наплавки коренных шеек состоит из сварной станины, на которой смонтированы вращатель коленчатого вала, пиноль и аппаратура управления. Вал закрепляют в центрах. Вращение его осуществляется от электродвигателя через клиноремённую передачу и червячный редуктор.

Частоту вращения коленчатого вала регулируют потенциометром от 0,2 до 1,0 мин-1. Включение привода осуществляется тумблером. Пиноль в продольном направлении перемещают с помощью винтовой пары через коническую зубчатую передачу вращением рукоятки. Наплавочная головка шарнирно закреплена на колонне. Она состоит из механизмов колебания мундштуков, подачи проволоки и бункерного устройства, установленного на кронштейне.

Механизм колебания перемещает наплавочные мундштуки вдоль шеек. От электродвигателя постоянного тока через червячный редуктор вращение передается эксцентрику. К нему пружиной прижат ролик, установленный на рычаге мундштука. При вращении эксцентрика ролик с рычагом совершает колебательное движение и передает его мундштукам, связанным между собой тягами. Амплитуду колебания регулируют перемещением оси эксцентрика вдоль его паза. Частоту вращения электродвигателя изменяют плавно потенциометром. Включают и выключают его тумблером.

Механизм подачи электродной проволоки имеет два ведущих и прижимных ролика. Вращение им сообщается от электродвигателя постоянного тока через редуктор. Скорость подачи регулируется также потенциометром. При наплавке шеек проволокой с добавкой порошковых смесей используется бункерное устройство. Смесь из него через специальное, дозирующее приспособление поступает в воронку 5. Настройку наплавочной головки в горизонтальной плоскости осуществляют механизмом поперечного перемещения с помощью рукоятки.

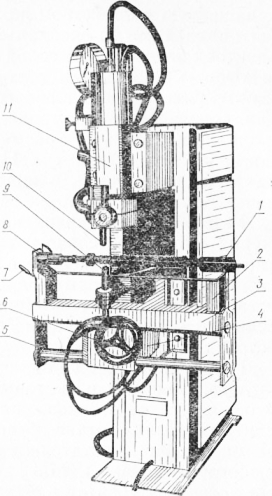

Рис. 2. Установка для наплавки кулачков:

1 — винтовой зажим; 2 — кронштейн; 3 — стол; 4— рама; 5 — устройство для крепления вала; 6 — штурвал; 7 — рукоятка механизма подъема; 8 — делительное приспособление; 9, 10 — нижний и верхний электроды; 11 — машина для сварки.

В качестве источника питания используют два преобразователя ПСГ -500. Включают и отключают установку кнопкой. Предусмотрена возможность автоматического отключения установки после завершения цикла наплавки с помощью поворотного сектора воздействующего на конечный выключатель. На передней панели расположены вольтметры для регулирования режима.

Для наплавки шатунных шеек коленчатый вал крепят в центросместителях. Наплавку осуществляют с помощью специальной головки с двумя мундштуками, которая крепится на станине установки. Производительность комплекта из четырех установок, одна из которых предназначена для наплавки коренных шеек, а три другие — для наплавки шатунных, при двухсменной работе составляет 50…60 тыс. коленчатых валов в год, что в 2…3 раза выше, чем установок для автоматической наплавки шеек с помощью одного мундштука. Годовой экономический эффект 260 тыс. руб.

Установка для электроконтактной наплавки кулачков распределительных валов двигателей разработана МИИСП совместно с ВНПО «Ремдеталь». Представляет собой машину для контактной точечной сварки, оснащенную устройством для крепления распределительного вала и двумя специальными электродами. Верхний электрод представляет собой корпус с П-образным пазом, в котором расположен контактный элемент, изготовленный из пакета медной фольги толщиной 0,1…0,15 мм. Такая конструкция электрода обеспечивает необходимую площадь контакта для размеров цилиндрической поверхности кулачка 27…30 мм. Нижний электрод имеет контактную поверхность в виде углубления по форме кулачка.

Устройство для крепления вала служит для перемещения его относительно электродов, поворачивания при смене кулачка и фиксации в нужном положении. Оно состоит из сварной рамы, подвижного стола, на котором установлены два кронштейна, винтового зажима и делительного приспособления. Рама прикреплена болтами к остову машины.

Подвижной стол включает в себя две пустотелые штанги, на одной из которых нарезана зубчатая рейка, и основание из уголков, связанных между собой двумя плитами. Длина штанг обеспечивает перемещение стола на расстояние, достаточное для подвода к электродам любого кулачка. Штанги установлены в подшипники скольжения. Зубчатая рейка взаимодействует с механизмом привода стола. Его перемещение производится вручную с помощью штурвала.

Каждый кронштейн состоит из корпуса с отверстиями, в которых перемещаются два штока, жестко связанные с плитой. На плите одного из кронштейнов установлено делительное приспособление, а на плите другого — винтовой зажим. Изменение высоты кронштейнов осуществляется синхронно системой рычагов с помощью рукоятки.

Делительное приспособление содержит упор, фиксатор, кронштейн и делительный фланец. Фиксатор предотвращает проворачивание вала. Расположение пазов во фланце соответствует расположению кулачков на валу. Фланец устанавливают на посадочное место шестерни привода вала в определенном положении и закрепляют болтом, который входит в шпоночный паз. Крепление вала производят по центровым отверстиям. Одним концом вал устанавливают на конус делительного приспособления, а в центровое отверстие противоположного конца вводят конусный упор пиноли. Пиноль перемещается вращением штурвала.

Перед наплавкой кулачков распределительный вал очищают от окисных и масляных загрязнений. После этого на нем крепят делительный фланец. Вал устанавливают и фиксируют так, чтобы вершина изношенного кулачка была направлена вертикально вниз. В углубление нижнего электрода помещают наплавочный материал. Вращая штурвал стола, подводят восстанавливаемый кулачок в зону электродов.

Рукояткой механизма подъема вал опускают на нижний электрод до самоостановки. Включают пневмопривод, трансформатор. Происходит наплавка и возврат верхнего электрода в исходное положение. Кулачок наплавляется за два цикла. Для наплавки следующего кулачка необходимо поднять вал, провернуть и зафиксировать его в нужном положении. Далее последовательность операций повторяется.

Производительность установки — не менее 40 кулачков в час, потребляемая мощность не более 100 кВА, сварочный ток — до 25 кА, усилия сжатия электродов — до 13 кН, длительность импульса сварочного тока — до 5 с. Обслуживает установку один человек.

Ремонт и восстановление деталей автомобиля

Ремонт деталей представляет собой восстановление всех геометрических размеров детали, ее формы и расположения поверхностей, а также обеспечение физико-механических свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача повышения долговечности и работоспособности детали. При ремонте автомобилей нашли широкое применение следующие способы восстановления деталей: механическая обработка, сварка, наплавка, напыление металлов, химическая и гальваническая обработка.

Механическая обработка применяется для снятия припуска на обработку после наплавки, сварки, напыления и т. д.; для придания детали заданных геометрических форм; для установки дополнительных ремонтных деталей; обработки одной из сопряженных деталей при ремонте под ремонтные размеры. После механической обработки деталь, как правило, имеет необходимые геометрические размеры, но не обладает требуемыми физико-механическими свойствами. Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Наплавочные работы широко применяются при восстановлении изношенных деталей. Сущность наплавки сводится к тому, что при помощи источника нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность восстанавливаемой детали. При этом происходит частичное расплавление поверхностного слоя основного металла детали, который вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Наплавочные работы могут осуществляться различными способами, основными из которых являются: ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая наплавка, а также плазменная и газовая наплавка.

Ручная дуговая наплавка широко применяется при индивидуальном способе проведения работ. На выбор марки применяемого при ручной наплавке электрода влияют требования, которые предъявляются к металлу поверхности в зависимости от вида изнашивания. Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

При большом объеме восстановительных работ рекомендуется применять автоматическую наплавку под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит под слоем флюса, в результате этого выделяется тепло, которое расплавляет электродную, проволоку, слой основного металла детали, а также флюс. Расплавленный металл электрода вступает во взаимодействие с основным металлом детали, в результате этого образуется слой наплавленного металла. С удалением сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая корка, которая легко отделяется от металла. На выбор марки электродной проволоки для наплавки влияют требуемые физико-механические свойства металла.

Автоматическая наплавка по сравнению с ручной наплавкой имеет следующие преимущества: высокая производительность, возможность получения наплавленного слоя с заданными физико-механическими свойствами, отсутствие ультрафиолетового излучения, высокое качество наплавленного металла, лучшие условия труда сварщиков.

Достаточно широкое применение получила наплавка в среде углекислого газа. Сущность этого метода состоит в том, что сварочная дуга горит в среде углекислого газа, в результате этого расплавленный металл не контактирует с воздухом. Наплавка в среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом: меньший нагрев детали, более высокая производительность, возможность восстановления деталей небольших размеров, возможность совмещения наплавки с термической обработкой. К недостаткам наплавки в среде с углекислым газом относится то обстоятельство, что легирование наплавленного металла ограничивается химическим составом электродной проволоки.

Кроме этого широко применяется способ вибродуговой наплавки, сущность которого заключается в том, что электродной проволоке при движении в зону дуги придаются дополнительные продольные колебания высокой частоты. Благодаря этим колебаниям повышается стабильность горения дуги. Кроме того, колебания позволяют снизить силу сварочного тока и его напряжение по сравнению с наплавкой в среде с углекислым газом. Достоинствами данного метода является возможность восстановления деталей небольшого размера, а также вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Кроме вышеперечисленных методов наплавки широко применяется метод плазменной наплавки. Сущность этого метода заключается в расплавлении присадочного металла струей плазмы и перенесении его на поверхность восстанавливаемой детали. Достоинствами такого метода наплавки являются возможность регулирования температуры нагрева металла, малая глубина зоны термического влияния, высокое качество наплавляемого металла, а также высокая производительность труда. Недостатком этого способа наплавки являются более высокие требования по электробезопасности при выполнении наплавочных работ.

При ремонте автомобилей достаточно редко применяется способ газовой наплавки металла. Этот способ применяется в основном при индивидуальном выполнении ремонтных работ из-за трудности механизации выполнения работ. Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Напыление металлов представляет собой перенос расплавленного металла на предварительно подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы ударяются о поверхность детали и соединяются с ней, в результате этого образуется слой покрытия.

В зависимости от источника нагрева напыление может быть газопламенным, электродуговым, плазменным и т. д.

При газопламенном напылении расплав напыляемых частиц осуществляется газовым пламенем, а распыление — сжатым воздухом. В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

При электродуговом напылении распыление расплавленного металла осуществляется при помощи сжатого воздуха, а расплавление проволоки — электрической дугой. Достоинством этого способа является его простота по равнению с другими. Недостатком является низкое качество получившегося покрытия из-за интенсивного окисления, а также выгорание значительного количества материала.

Наиболее широкое применение получил метод плазменного напыления. Расплавление материала осуществляется плазмой. Достоинства плазменного напыления: высокое качество покрытия, высокая производительность, возможность регулирования параметров процесса напыления. Недостатки: невысокий КПД процесса, а также высокая электроопасность.

Гальваническое покрытие получают при переносе металла из раствора электролита на деталь. Этот процесс проходит при пропускании через раствор электролита электрического тока. В роли катода выступает деталь, а в роли анода — металлическая пластина.

Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

| Номер группы | Группа способов | Способ |

| 1 | Слесарномеханическая обработка |

|

| 2 | Пластическое деформирование |

|

| 3 | Нанесение полимерных материалов |

|

| 4 | Ручная сварка и наплавка |

|

| 5 | Механизированная дуговая сварка и наплавка |

|

| 6 | Механизированные бездуговые способы сварки и наплавки |

|

| 7 | Газотермическое напыление (металлизация) |

|

| 8 | Гальванические и химические покрытия |

|

| 9 | Термическая и химикотермическая обработка |

|

| 10 | Другие способы |

|

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

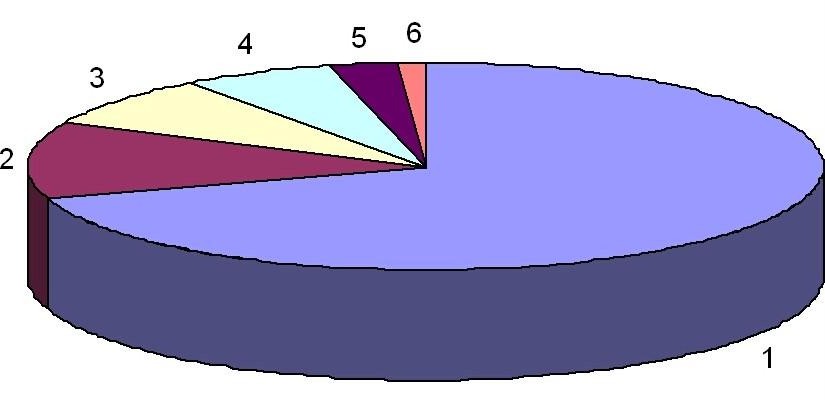

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.