- Инструмент и оборудование для ремонта двигателя автомобиля — что конкретно нам понадобиться?

- Необходимый инструмент для ремонта двигателей

- Оборудование для ремонта двигателей

- Организация и технология ремонта двигателей

- Что нужно для ремонта двигателя?

- Какой инструмент нужен для ремонта двигателя?

- Какое потребуется оборудование?

- Лекция 1. Ремонт и ТО двигателя

Инструмент и оборудование для ремонта двигателя автомобиля — что конкретно нам понадобиться?

Доброго времени суток, уважаемые автолюбители! Вы по серьёзному затеяли произвести ремонт двигателя своими руками? Дело нужное, тем более, что более 50% ремонтных работ на двигателе, вполне реально и доступно выполнить самостоятельно.

Сегодня уже не стоит проблема в поиске и «доставании» запасных частей, деталей или ремкомплектов на тот или иной узел двигателя. Инструмент и оборудование для ремонта двигателей в любом количестве, любых типоразмеров и качества. Инструкции и руководства по ремонту того или иного агрегата двигателя любой модели в Сети есть.

А выгода – налицо. Мало того, что вы сэкономите средства, так и при внимании и тщательном подходе к делу, вы получаете 100%-ю гарантию того, что операция выполнена правильно. Ведь ремонт двигателя своими руками – это значит: для себя и качественно.

Естественно, что для некоторых технологических операций потребуется специальное оборудование для ремонта двигателей. А коль скоро вы не собираетесь открывать у себя в гараже СТО, то покупать его нет нужды. В каждом, мало-мальски нормальном автосервисе, вы найдёте всё, что вам необходимо.

Необходимый инструмент для ремонта двигателей

Здесь мы постараемся более полно перечислить тот инструмент и оборудование для ремонта двигателей, которое, в принципе, должно быть в гараже у любого автовладельца. То есть, инструмент для повседневного использования.

Вы должны усвоить первое правило автомеханика – не торопись разбирать двигатель, пока не проведешь его диагностику. Методы диагностики двигателя разные, и все они приводят к выявлению тех или иных неисправностей узлов двигателя. Помимо мотортестеров, существует и народная диагностика, ведь не каждый автомобиль оснащен «электронным мозгом».

А измерение компрессии, например, подскажет о состоянии двигателя не меньше интересностей, чем показания мотортестера. Итак, инструменты для диагностики и ремонта двигателя.

- Торцевые ключи со сменными головками. Кроме того, в наборе желательно иметь рабочие профили метрического размера. Этими ключами проводится демонтаж – монтаж всех составляющих двигателя и навесного оборудования.

- Динамометрический ключ – самое нужное приспособление для снятия и установки головки блока цилиндров.

- Крестовые и шлицевые отвертки. Эти инструменты для ремонта двигателя должны быть разной длины и ширины. Пара мощных отверток не будет лишней.

- Шарнирный вороток с длинной ручкой – понадобится для того, чтобы откручивать резьбовые соединения без усилия.

- Полный набор рожковых гаечных ключей. В идеале желательно иметь два комплекта. Эти ключи выходят из строя быстрее остального инструмента.

- Комбинированные и разводные ключи. Эти ключи не профессиональные, но для того уровня ремонтных работ, который проводится в гаража, они иногда бывают полезны.

- Молотки, пассатижы, утконосы, бокорезы, зубила (разные по ширине) – это инструмент для ремонта двигателя, и вообще ремонта авто, по умолчанию должен быть всегда.

- Выколотки и бородки – из алюминия или меди, для выбивания валов и осей, из стали, для выбивания штифтов, шплинтов и т.д.

- Компрессометр — для измерения компрессии двигателя, желательно иметь всегда под рукой.

- Свечной ключ – по умолчанию должен находиться в гараже.

- Слесарные тиски – многие виды ремонтных работ без них в гараже не обойдутся.

- Электродрель вам пригодится, например для того, чтобы сделать лёгкое хонингование цилиндров или распредвала двигателя. Естественно, при наличии соответствующих хонов.

Перечисленного инструмента для ремонта двигателя вам будет достаточно, чтобы выполнить демонтаж или монтаж головки блока цилиндров, блока цилиндров, распредвала или коленвала.

Оборудование для ремонта двигателей

Здесь уже вопрос несколько сложнее. В гараже вы не сможете сконцентрировать специализированное оборудование. Да и особой нужды в этом нет. Расточка (хониногование) двигателя – это прерогатива специалистов. Не стоит отбирать у них хлеб.

Рынок предлагает достаточно широкий спектр специализированного оборудования для ремонта двигателей. Это и хонинговальные головки и регулируемые, перенастраиваемые алмазные развёртки, металлообрабатывающие станки: токарные и сверлильные.

Оборудование для ремонта бензиновых и дизельных двигателей, позволяет выполнять такие сложные операции, как: ремонт постели коленвала, ремонт подшипников распредвала, ремонт шатунов, менять направляющие втулки клапанов и восстанавливать геометрию фасок у клапанных сёдел.

Современные технологии на оборудовании для ремонта двигателя, позволяют достигать результатов ремонта, в части, касающейся соблюдения геометрии деталей и узлов, соответствующих требованиям производителей двигателей.

После обработки узлов при помощи специализированного оборудования для ремонта двигателя, вы спокойно в гараже, своими домашними инструментами для ремонта двигателя производите сборку и, вновь в путь.

Самым главным условием применения любого инструмента и оборудования для ремонта двигателя, является соблюдение мер безопасности при работе. Успехов вам при ремонте двигателя своего авто.

Организация и технология ремонта двигателей

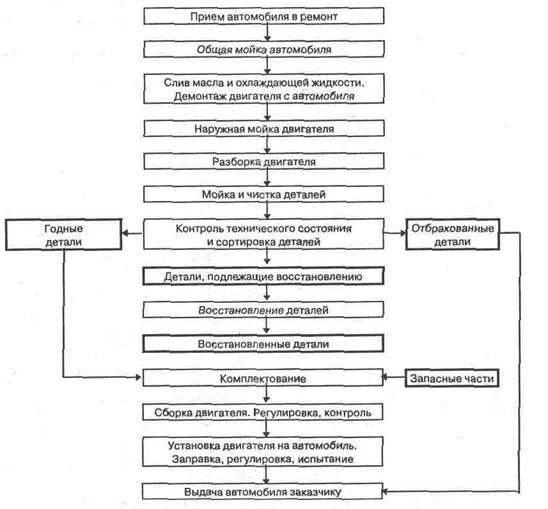

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

| | | следующая лекция ==> | |

| Оформление результатов научного труда | | | Для деталей из алюминиевых сплавов |

Дата добавления: 2018-06-28 ; просмотров: 3518 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Что нужно для ремонта двигателя?

Время от времени автомобилисты сталкиваются с необходимостью проведения ремонта двигателя. Около половины всех работ, связанных с силовым агрегатом, вполне выполнимы своими силами. Тем более, что сегодня запасные части и ремкоплекты на тот или иной узел мотора можно с легкостью найти. Производители предлагают огромный ассортимент инструмента и оборудования для проведения таких работ. И все они могут быть различного типоразмера и качества. При выполнении ремонта самостоятельно можно не только сэкономить средства, но и быть максимально уверенными в том, что было сделано. И конечно, что некоторые операции потребуют для своего выполнения определенного перечня специального оборудования.

Какой инструмент нужен для ремонта двигателя?

Каждый автомобилист перед тем как приступать к ремонту мотора, должен произвести его диагностику. Делать это можно разными способами. В любом случае все они помогут выявить те или иные причины неполадок в узлах агрегата. Ну а поскольку не каждый автомобиль оснащен электронным блоком для этого можно не использовать мототестер. О состоянии двигателя можно будет судить, например, по показаниям компрессии. Ну а в целом для ремонта двигателя могут понадобится такие инструменты:

- Торцевые ключи со сменными головками;

- Динамометрический ключ;

- Крестовые и шлицевые отвертки;

- Набор рожковых ключей;

- молотки и пассатижи;

- Зубила и бокорезы;

- Выколотки и бородки;

- Комбинированные и разводные ключи;

- Слесарные тиски и свечной ключ;

- Электродрель и компрессометр.

Этого комплекта инструмента будет автомобилисту вполне достаточно для совершения ремонта. С ним можно демонтировать и произвести монтаж головки блока цилиндров, блока цилиндров, выполнить ремонт распредвала и коленвала.

Какое потребуется оборудование?

Для ремонта двигателя понадобится также специальное оборудование. Причем далеко не все его виды подойдут для использования в условиях гаража. Впрочем, и выполнение некоторых, достаточно сложных процедур вроде хонингования лучше всегда доверять специалистам. Сегодня на рынке можно встретить большой ассортимент оборудования, предназначенного для выполнения этих целей. С его помощью можно отремонтировать бензиновые и дизельные силовые агрегаты. В частности, можно выполнить ремонт постели коленвала или подшипников распредвала. А можно провести ремонт шатунов или выполнить замену направляющих втулок или вообще восстановить геометрию фасок у клапанных седел.

Подробнее об инструменте, которых необходим для ремонта мотора пойдет речь в этом видео:

Лекция 1. Ремонт и ТО двигателя

Оглавление

Лекция 1. Ремонт и ТО двигателя. 2

Лекция 2. Проверка технического состояния двигателя. 8

Лекция 3. Снятие и установка двигателя. 14

Лекция 4. Разборка двигателя. 16

Лекция 5. Комплектование деталей и сборка двигателя. 19

Лекция 6. Приработка и испытание двигателя после ремонта. 25

Лекция 7. Ремонт и ТО КШМ. 27

Лекция 1. Ремонт и ТО двигателя

Основные неисправности двигателя:

2. Работает неустойчиво или останавливается на холостом ходу.

3. Не развивает полной мощности (Nл/с).

4. Повышенный расход масла (Qм).

5. Недостаточное давление масла (рм).

6. Избыточное давление масла.

7. Стуки и шум при работе.

8. Повышенная вибрация.

9. Перегрев двигателя (t 0 C).

10. Быстрое падение уровня охлаждающей жидкости (Qо.ж.).

11. Повышенный расход топлива (Qт).

1. Двигатель не пускается по одной из трех причин:

1.1. неисправна система пуска двигателя:

1.1.1. якорь стартера вращается с замедленной скоростью, недостаточной для пуска двигателя, либо не вращается совсем. Неисправности системы пуска двигателя рассмотрены в разделах «Неисправности и ТО аккумуляторной батареи» и «Ремонт и ТО стартера»);

1.2. нарушена подача топлива (неисправна система питания):

1.2.1. неисправностьтопливного насоса;

1.2.2.неисправностькарбюратора (К);

1.2.3. засорение топливопроводов или топливных фильтров;

1.3. нарушено нормальное искрообразование (неисправна сз):

1.3.1. неисправность катушки зажигания;

1.3.2. неисправность распределителя или датчика-распределителя;

1.3.3. неисправность конденсатора;

1.3.4. неисправность свечей зажигания;

1.3.5. обрыв цепей тока низкого или высокого напряжения;

1.3.6. нарушение угла опережения зажигания.

Этот шум четко прослушивается на прогретом двигателе при малой частоте вращения коленвала.

7.6. детонационные стукивызванные:

7.6.1. слишком ранним зажиганием;

7.6.2. нагаром на стенках камеры сгорания и днищах поршней;

7.6.3. применением топлива с более низким, чем требуется, ОЧ;

7.6.4. перегревом двигателя.

Порядок проверки состояния двигателя по стукам и шумам приводится ниже.

8. Повышенная вибрация двигателя:

8.1. неисправность сз;

8.2. неисправность К;

8.3. отсутствие зазоров в клапанах;

8.4.износ или повышенная жесткость подушек подвески двигателя;

8.5. некачественная сборка двигателя при ремонте (установке неодинаковых по массе поршней, установке несбалансированного в сборе с маховиком и со сцеплением коленвала).

9. Перегрев двигателя:

9.1.неисправность со:

9.1.1. слабое натяжение или обрыв ремня привода водяного насоса и вентилятора,

9.1.2. недостаточный уровень ож;

9.1.3. сильное загрязнение наружной поверхности радиатора или образование отложений внутри радиатора и рубашки охлаждения;

9.1.4. неисправность термостата;

9.1.5. водяного насоса,

9.1.6. электродвигателя вентилятора;

9.2. нарушение угла опережения зажигания;

9.3. при заправке бензина с несоответствующим ОЧ.

10. Быстрое падение уровня ож:

10.1. нарушение герметичности сои подтекание ее через ослабленные соединения шлангов, а также через поврежденные шланги, сальниковое уплотнение водяного насоса или радиатор.

11. Повышенный расход топлива:

11.1. сз (нарушение угла опережения зажигания, неисправность свечей),

11.2. К:

11.2.1 повышенный уровень топлива в поплавковой камере из-за нарушения герметичности игольчатого клапана или регулировки поплав. мех-ма;

11.2.2. неполное открытие воздушной заслонки;

11.2.3. засорение воздушных жиклеров;

11.2.4. неправильная регулировка х. х.;

11.2.5. неисправность экономайзера принудительного х. х.;

11.3.повышенное сопротивление движению автомобиля:

11.3.1. низкое давление в шинах;

11.3.2.неисправность тормозной системы;

11.3.4. разрушение подшипников ступиц колес или полуосей.

Лекция 2. Проверка технического состояния двигателя

Проверка технического состояния двигателя включает:

1. проверку его мощности;

3. расхода (угара) масла;

4. компрессии в цилиндрах двигателя,

5. шумности его работы;

6. токсичности отработавших газов.

Рисунок. Втулка-зажим.

Если гильзы не зафиксировать, то при снятии-установке поршней они могут стронуться с места и при этом неизбежно будет нарушено их уплотнение в блоке.

10. Снять крышки коренных подшипников вместе с нижними вкладышами, снять коленвал, а затем верхние вкладыши коренных подшипникови упорные полукольца осевой фиксации коленвала.

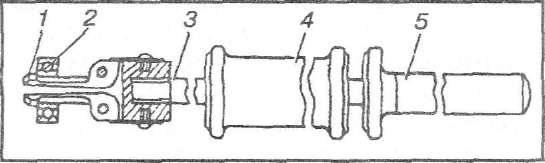

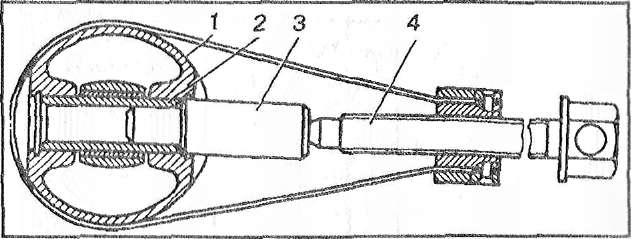

11. Снять подшипник первичного вала КПП с коленвала, используя для этого специальный винтовой или ударный съемник (см. рис.).

Рисунок. Съемник для выпрессовки подшипника из коленчатого вала:

1 — захват; 2 — подшипник; 3 — шпилька; 4 — боек; 5 — ручка.

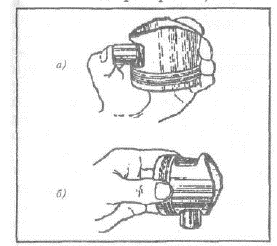

12. Разобрать детали шатунно-поршневой группы: снять поршневые кольца, при помощи специального приспособления (см. рис.), усики которого нужно ввести в зазор замка снимаемого кольца и, сжимая рукоятки съемника, разжать кольцо и снять его с поршня.

Рисунок. Снятие поршневых колец с поршня съемником.

12. Удалить из канавок бобышек поршня стопорные кольца и выпрессовать поршневой палец при помощи пресса с оправкой или специального винтового съемника (см. рис.) либо выколотить поршневой палец ударами молотка через латунную оправку с предварительным нагревом поршня в воде до 60 — 85°С (кроме двигателей ВАЗ, на которых нагрев поршней не производится). Если детали шатунно-поршневой группы мало изношены и могут быть повторно использованы, их необходимо пометить и установить при последующей сборке на свои прежние места.

|

Рисунок. Выпрессовка поршневого пальца из поршня съемником:

1 — поршень; 2 — поршневой палец; 3 — оправка; 4 – болт.

Пример.

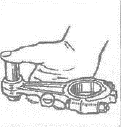

Поршневые пальцы подбираются к поршням и шатунам таким образом, чтобы при комнатной температуре на двигателях ВАЗ смазанный моторным маслом палец входил нажимом большого пальца в отверстие поршня и не выпадал из него под действием собственной массы, а в головку шатуна входил с натягом, после нагрева шатуна до 240°С. На остальных двигателях поршневой палец должен от усилия пальца руки входить в верхнюю головку шатуна (см. рис.), а в отверстие поршня входить после нагрева последнего в воде до 60. 85°С.

Рисунок. Установка поршневого пальца и проверка его посадки.

Рисунок. Проверка правильности подборки поршневого пальца к втулке малой головки шатуна.

После подбора поршней, пальцев и шатунов производится их сборка с нагревом, как отмечалось выше, соответственно шатуна (двигатели ВАЗ) или поршня (остальные двигатели). Для запрессовки поршневого пальца в верхнюю головку шатуна и в поршень на двигателях ВАЗ применяется специальная оправка (см. рис.).

Рисунок. Запрессовка поршневого пальца двигателей ВАЗ в верхнюю головку шатуна с помощью оправки:

1 — рукоятка оправки с упорным буртиком; 2 — поршневой палец; 3 — направляющая; 4 — дистанционное кольцо.

Поршневые кольца подбираются к цилиндрам в соответствии с их размерами по зазору, вставленного в соответствующий цилиндр двигателя (рис. 212, а) и зазору между торцом кольца и его канавкой в поршне (см. рис.).

Рисунок. Проверка зазора в замке поршневого кольца (а) и бокового зазора между поршневым кольцом и канавкой в поршне (б):

1 — поршневое кольцо; 2 — щуп; 3 — блок цилиндров двигателя; 4 – поршень.

Зазоры, рекомендуемые при подборе поршневых колец, приведены в таблице.

Зазоры, рекомендуемые для подбора поршневых колец

| Двигатель | Зазор в замке кольца, установленного в калибре или в цилиндре | Зазор, мм, между кольцом и канавкой поршня по высоте кольца | |

| компрессионного | маслосъемного | ||

| ВАЗ-2108 | 0,25. 0,4 0,25. 0,5*’ | 0,04. 0,0075* 2 0,03. 0,0065″ 3 | 0,02. 0,055 |

| МеМЗ-245 | 0,21. 0,55 0,9. 1,5» | 0,045. 0,077* 2 0,025. 0,057* 3 | — |

| ВАЗ-2105, -2106 | 0,03. 0,45* 2 0,25. 0,4* 3 | 0,045. 0,077* 2 0,25. 0,057* 3 | 0,020. 0,0052 |

| УЗАМ-331, -412 | 0,35. 0,45 | 0,06. 0,87′ 2 | 0,041. 0,068 |

| ЗМЗ-402 | 0,3. 0,5 0,3.. .0,7» | 0,05. 0,082 | 0,135. 0,335 |

1 Маслосъёмное кольцо

2 Верхнее компрессионное кольцо.

3 Нижнее компрессионное кольцо.

После подбора колец они устанавливаются в канавки поршня с помощью специального приспособления, а поршень с кольцами в цилиндр — с помощью специальной оправки (см. рис.) или ленточного устройства.

Рисунок. Приспособления для установки поршня с кольцами в цилиндр:

а — оправка (в форме стального конусного кольца); б — ленточное приспособление.

Поршневые кольца устанавливаются на поршень так, как показано на рис. 10, причем замки соседних поршневых колец не должны находиться на одной линии, а должны располагаться под углами 90° — 180°. Обычно при установке трех поршневых колец выдерживают одинаковые углы между их замками, равные 120°. Перед установкой поршневых колец на уже работавший в двигателе поршень, необходимо тщательно прочистить его канавки от нагара с использованием специального приспособления (см. рис.).

Рисунок. Очистка нагара в канавках поршней с помощью приспособления.

Перед установкой съемных гильз в блок цилиндров необходимо тщательно очистить посадочные поверхности гильз от отложений. Затем, установив предварительно гильзы с новыми уплотнительными медными кольцами в цилиндры и прижав их к блоку усилием 5. 7 кгс, проверить выступание верхнею торца гильзы над плоскостью блока цилиндров, которое должно быть у двигателей УЗАМ-ЗЗ1 и 412 в пределах 0,01. 0,08 мм. При необходимости выступание гильз регулируют подбором толщины уплотнительных колец. Перед окончательной установкой уплотнительную прокладку, опорный торец и установочный пояс гильзы следует покрыть тонким слоем нитроэмали для обеспечения герметичности посадки гильзы в блоке.

Детали резьбовых соединений, имеющие более двух ниток сорванной резьбы, заменяют на новые, остальные детали прогоняют соответствующими метчиками и плашками. Все устанавливаемые на двигатель при сборке детали, особенно используемые повторно, должны быть тщательно очищены, промыты, а их рабочие поверхности смазаны моторным маслом. Затяжку ответственных резьбовых соединений при сборке необходимо производить с требуемым моментом.

Общая сборка двигателя производится в обратном порядке.

Лекция 7. Ремонт и ТО КШМ

Ремонт КШМ состоит в замене или ремонте его деталей и производится обычно со снятием двигателя с а/м. Без снятия двигателя с автомобиля производится снятие и установка крышки головки блока цилиндров, головки блока цилиндров, поддона масляного картера и замена их прокладок. При установке данных деталей для обеспечения герметичности затяжка гаекили болтов их крепления производится в определенном порядке в соответствии с общим правилом крепления корпусных деталей: от центра к периферии крест-накрест.

1. Снятие и установка крышки головки цилиндров производится при:

1.1.необходимости снятия головки цилиндров двигателя при ее замене или ремонте;

1.2.при подтяжке гаек или болтов ее крепления к блоку цилиндров;

1.3. при замене прокладки головки блока

1.4. при ТО и ремонте механизма газораспределения (регулировке зазоров клапанов, замене маслоотражательных колпачков и других деталей механизма газораспределения).

При снятии крышки головки блока цилиндров делать это нужно осторожно, чтобы не повредить прокладку крышки, и желательно иметь в наличии запасную прокладку для замены в случае повреждения ее при разборке либо при обнаружении ее растрескивания, а также при снижении уплотняющих свойств прокладки при ее затвердевании, если она изготовлена из резины.

2. Снятие и установка головки цилиндров производится при:

2.1. необходимости ее замены или ремонта;

2.2. при замене прокладки головки из-за нарушения ее герметичности,

2.3. при ремонте механизма газораспределения, а также для удаления нагара на днищах поршней и стенок камер сгорания, когда применение специальных составов для удаления нагара без снятия головки не дает результатов (признаки отложения нагара — перегрев двигателя и продолжение работы двигателя в течение нескольких секунд после выключения зажигания).

Снятие головки блока цилиндров производится в следующей последовательности:

1. слить охл. жидкость;

2. снять приборы на головке, и отвернуть болты (гайки) ее крепления;

3 осторожно снять головку, чтобы не повредить прокладку. Если прокладка приклеилась, то ее надо отделить тупым ножом или тонкой металлической пластиной.

Для удаления нагара поочередно устанавливают поршни в ВМТ, размягчают нагар ветошью, смоченной керосином, и удаляют его скребком из дерева или мягкого металла. То же самое следует проделывать и со стенками камер сгорания в головке.

Устанавливают головку цилиндров в обратной последовательности. При установке старой прокладки ее необходимо натереть порошкообразным графитом, однако для гарантированного обеспечения герметичности при каждом снятии-установке головки блока цилиндров следует (на двигателе ВАЗ-2108 в обязательном порядке) заменять прокладку головки на новую. После установки головки производится затяжка ее креплений к блоку.

Затяжка креплений головки цилиндров производится на холодном двигателе динамометрическим ключом с определенным моментом и в определенной последовательности (см. рис.).

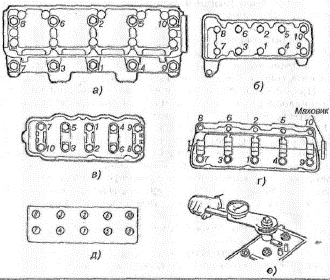

Последовательность крепления болтов и гаек шпилек головок цилиндров двигателей:

а — ВАЗ-2108; б — ВАЗ-2105, -2106; в — УЗАМ-331; г — МеМЗ-245; д — 3M3-4Q2; е — затяжка динамометрическим ключом.

Пример.

На двигателе ВАЗ-2108 затяжка болтов осуществляется в четыре приема: вначале моментом 20 Н • м (2,04 кгс • м), затем 69. 85 Н * м (7,08. 8,74 кгс • м); после этого все болты доворачивают еще дважды на 90°. В процессе эксплуатации головка не нуждается в подтягивании крепежных элементов, так как между блоком и головкой установлена безусадочная прокладка и применены специальные болты. На остальных двигателях затягивать болты следует в два приема: сначала с половинным моментом, а затем окончательно с полным. Момент окончательной затяжки десяти болтов на двигателе ВАЗ-2105 и -2106 96. 118 К • м (9,8. 12,1 кгс-м), а одиннадцатого болта с резьбой М8 двигателя 2106 — 31. 39 Н * м (3,2. 4,0: кгс • м), тек на двигателе УЗАМ-331 —■ 88. 98 Ы • м (9. 10 кгс • м) и болтов на двигателе МеМЗ-245 — 93. 103 Н • м (9,5. 10,5 кгс • м). Для ремонта и замены остальных деталей КШМ двигатель снимают с автомобиля и осуществляют частичную юга полную его разборку, общий порядок которой рассмотрен выше. Проверка технического состояния деталей КШМ производится с целью определения возможности их дальнейшей установки на автомобиль либо необходимости их ремонта или замены.

Блок цилиндров после разборки тщательно очищают и промывают внутренние полости (особенно каналы смазочной системы) горячим (температура 75. 85°С) раствором каустической соды. Затем его продуваюти просушивают сжатым воздухом. Проверка технического состояния состоит в тщательном визуальном контроле целостности блока (отсутствия обломов, трещин и пробоин), а также в измерении величин его деформации и износов поверхностей цилиндров (у гильзованных двигателей — гильз цилиндров и посадочных поверхностей под гильзы в блоке) и отверстий под коренные подшипники.

При наличии повреждений в блоке (трещин, сколов, пробоин) он, как правило, подлежит замене. Небольшие трещины можно устранить с помощью сварки либо заделать эпоксидным составом. При определении деформации блока цилиндров контролируют неплоскостность его разъема с головкой цилиндров и соосность отверстий под коренные подшипники.

Неплоскостность разъема блока с головкой цилиндров проверяется с использованием набора щупов и поверочной плиты или линейки. Линейка устанавливается по диагонолям плоскости разъема и посредине в продольном и поперечном направлениях и с помощью подложенного под нее щупа определяется величина зазора между линейкой и щупом. Если зазоры не превышают 0,1 мм, то блок пригоден для дальнейшего использования. При зазорах не более 0,14 мм допускается прошлифовать плоскость разъема для устранения ее неплоскостности. Если зазоры более 0,14 мм блок подлежит замене.

Несоосность отверстий коренных подшипников проверяется при помощи специальной оправки (скалки), вставляемой в отверстия коренных подшипников с установленными и затянутыми с требуемым моментом крышками. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок пригоден для дальнейшего использования, а если нет — блок подлежит замене.

Затем производится измерение диаметров цилиндров и отверстий под коренные подшипники в блоке при помощи индикаторного нутромера (см. рис. 208) и сравнение их с данными приложения 1. При износах отверстий свыше допустимого блок бракуется либо производится расточка цилиндров под ближайший ремонтный размер поршней с последующей установкой в них поршней и поршневых колец соответстующего ремонтного размера.

Коленчатый вал, снятый с двигателя, предварительно тщательно промывают, отворачивают пробки масляных каналов, очищают и продувают полости маслинных каналов. Затем осуществляется визуальный контроль с целью определения наличия трещин, следов повышенного износа поверхностей и состояния резьб. При наличии трещин вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. Затем производится измерение диаметров коренных и шатунных шеек и сравнение с данными приложения 1 и определение возможности дальнейшего использования коленчатого вала без ремонта, возможности перешлифования шеек под ремонтные размеры либо необходимости его замены.

Шейки коленчатого вала замеряются микрометром в двух взаимно перпендикулярных плоскостях по двум поясам.

Перешлифовка всех одноименных шеек производится под один ремонтный размер.

Для контроля перпендикулярности торцевой поверхности фланца для крепления маховика и оси коленчатого вала измеряется биение торцевой поверхности с помощью микрометрической индикаторной головки при прокручивании коленчатого вала.

Маховик контролируют по состоянию поверхности плоскости прилегания ведомого диска сцепления, состоянию ступицы и зубчатого обода (венца). Плоскость прилегания ведомого диска должна быть гладкой, без рисок и задиров. Биение плоскости маховика в сборе с коленчатым валом не должно превышать 0,10 мм на крайних точках, в противном случае плоскость прилегания необходимо прошлифовать либо заменить маховик.

При наличии трещин маховик следует заменить. При наличии забоин на зубьях обода маховика их следует зачистить, а при значительном износе или повреждениях — заменить обод маховика. Перед напрессовкой обод необходимо нагреть до температуры 200. 230°С и напрессовать на маховик.

Проверка состояния и подбор деталей поршневой группы рассмотрен выше при описании сборки двигателя.

Техническое обслуживание кривошипно-шатунного механизма. После пробега первых 1500. 2000 км, а в дальнейшем только после снятия головки блока цилиндров, а также при появлении признаков прорыва газов или подтекания охлаждающей жидкости в соединениях необходимо подтягивать гайки шпилек и болты головки блока цилиндров в установленной последовательности. В эти же сроки подтягивать винты или болты крепления поддона картера двигателя.

Через каждые 10000. 15000 км пробега следует проверять и при необходимости подтягивать болты и гайки крепления опор двигателя, очищать от грязи и масла их резиновые подушки. По мере загрязнения, а при езде по пыльным и загрязненным дорогам ежедневно, протирать поверхность двигателя ветошью, смоченной специальным очистителем.

Оглавление

Лекция 1. Ремонт и ТО двигателя. 2

Лекция 2. Проверка технического состояния двигателя. 8

Лекция 3. Снятие и установка двигателя. 14

Лекция 4. Разборка двигателя. 16

Лекция 5. Комплектование деталей и сборка двигателя. 19

Лекция 6. Приработка и испытание двигателя после ремонта. 25

Лекция 7. Ремонт и ТО КШМ. 27

Лекция 1. Ремонт и ТО двигателя

Основные неисправности двигателя:

2. Работает неустойчиво или останавливается на холостом ходу.

3. Не развивает полной мощности (Nл/с).

4. Повышенный расход масла (Qм).

5. Недостаточное давление масла (рм).

6. Избыточное давление масла.

7. Стуки и шум при работе.

8. Повышенная вибрация.

9. Перегрев двигателя (t 0 C).

10. Быстрое падение уровня охлаждающей жидкости (Qо.ж.).

11. Повышенный расход топлива (Qт).

1. Двигатель не пускается по одной из трех причин:

1.1. неисправна система пуска двигателя:

1.1.1. якорь стартера вращается с замедленной скоростью, недостаточной для пуска двигателя, либо не вращается совсем. Неисправности системы пуска двигателя рассмотрены в разделах «Неисправности и ТО аккумуляторной батареи» и «Ремонт и ТО стартера»);

1.2. нарушена подача топлива (неисправна система питания):

1.2.1. неисправностьтопливного насоса;

1.2.2.неисправностькарбюратора (К);

1.2.3. засорение топливопроводов или топливных фильтров;

1.3. нарушено нормальное искрообразование (неисправна сз):

1.3.1. неисправность катушки зажигания;

1.3.2. неисправность распределителя или датчика-распределителя;

1.3.3. неисправность конденсатора;

1.3.4. неисправность свечей зажигания;

1.3.5. обрыв цепей тока низкого или высокого напряжения;

1.3.6. нарушение угла опережения зажигания.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).