Обоечные машины

Основным рабочим органом обоечных машин является вращающийся бичевой ротор, находящийся в неподвижном сетчатом цилиндре. Между бичами и цилиндром устанавливают определенный зазор. Зерно под действием центробежных сил вращающегося бичевого ротора отбрасывается к сетчатому цилиндру и подвергается многократному механическому воздействию со стороны бичей в результате ударов, трения о ситовую поверхность и между зерновками. В результате пыль, песок, частицы плодовых оболочек, зародыша и бородки отделяются от зерна и проходят через отверстия сита. В зависимости от вида обоечной машины зерно и продукты шелушения объединяются или выводятся раздельно.

Окружную скорость бичевого ротора следует выбирать в зависимости от обрабатываемой культуры. Например, для ржи, обладающей более вязкой структурой, чем пшеница, скорость должна быть 15. 18 м/с, для мягкой пшеницы — 13. 15 м/с, для твердой, более хрупкой пшеницы — 10. 11 м/с. При уменьшении рабочего зазора интенсивность воздействия увеличивается, так как возрастает сила удара и взаимного трения. Удельная нагрузка зависит от особенностей обрабатываемой культуры, режима работы обоечной машины, типа бичевого ротора и от материала сетчатого цилиндра.

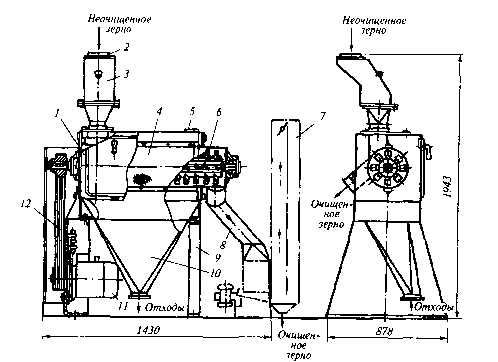

Горизонтальная обоечная машина РЗ-БГО-6 (рис.) состоит из приемного устройства, корпуса 1, бичевого ротора, сетчатого цилиндра, привода, выпускных устройств и станины.

Рис. Горизонтальная обоечная машина РЗ-БГО-6

Приемное устройство состоит из патрубка 2, подающего зерно в магнитный аппарат 3. Последний снабжен грузовым клапаном. Приемное устройство установлено со стороны привода машины. Блок магнитов расположен в лотке, который можно легко снять и удалить металломагнитные примеси.

Корпус 1 сварен из листового материала и установлен на станине.

С одной его стороны сделана плотно прилегающая дверка с запорными ручками. В корпусе предусмотрены отверстия для приемного устройства, аспирационного патрубка 5 и выпуска прохода. Бичевой ротор 6 состоит из пустотелого вала, с торцов которого приварены полуоси, установленные в шарикоподшипниках. На консольной части полуоси расположен приводной шкив.

На пустотелом валу по образующей закреплены винтами восемь бичей, представляющих собой продольные стальные пластины. К каждому бичу приварены короткие гонки, причем на четырех бичах гонки установлены под углом 80°, а на остальных — под углом 60° к оси ротора. Гонки каждого бича имеют разную высоту: пять крайних гонков с обоих его концов короче средних. В результате этого зерно в различных зонах имеет неравномерную скорость. Относительное движение потоков увеличивает интенсивность трения и соответственно повышает эффективность очистки зерна.

Сетчатый цилиндр 4 состоит из двух половин, соединенных в вертикальной плоскости. Сетка прикреплена к деревянной раме винтами с увеличенной головкой. Сетчатый цилиндр зажимают на цилиндрических патрубках питателя и выпускного устройства.

Привод машины осуществляется от электродвигателя 11 через клиноременную передачу 12. Клиновые ремни натягивают винтовым устройством. Фланец электродвигателя закреплен на вертикальной опоре машины болтами. Между фланцем и опорой установлена плита, жестко связанная с фланцем и имеющая вертикальные прорези для перемещения электродвигателя при натяжении клиновых ремней.

Выпускные устройства предназначены для вывода частиц, отделенных от зерна, проходом через сито и очищенного зерна — сходом с него. Для вывода частиц, отделенных от зерна, под сетчатым цилиндром установлен выпускной бункер 10, прикрепленный к корпусу машины. Очищенное зерно выводится через выпускной патрубок 8 (типа улитки), установленный в торце сетчатого цилиндра со стороны, противоположной приему. Выпускной патрубок повернут так, что зерно из машины поступает на вибропитатель вертикального пневмосепаратора 7.

Станина представляет собой две опоры, на которых установлена машина. Со стороны привода расположена сплошная опора, а с противоположной — две стойки 9. Они соединены вверху поперечиной. В нижней части опор сделаны отверстия для крепления машины к полу.

Обоечная машина РЗ-БГО-8 аналогична обоечной машине РЗ-БГО-6 по устройству основных рабочих органов, но отличается компоновкой, расположением приемных и выпускных устройств, размерами и производительностью.

Технологический процесс обработки зерна в горизонтальных обоечных машинах происходит следующим образом. Исходное зерно поступает через приемный патрубок и равномерно распределяется в зазоре между сетчатым цилиндром и бичевым ротором, затем подхватывается бичами и подвергается интенсивному трению о бичи и внутреннюю поверхность сетки цилиндра, а также межзерновому трению.

Отличительная особенность машин такого типа заключается в том, что полый вал бичевого ротора занимает до 1/4 рабочего объема сетчатого цилиндра. В результате в кольцевом зазоре, заполненном зерном, под действием планок бичей, имеющих различный угол наклона и высоту, возникает сложная разноскоростная циркуляция зерна. Высокую эффективность обработки поверхности зерна обеспечивают также высокоскоростным режимом работы бичевого ротора.

Техническая характеристика горизонтальных обоечных машин приведена в табл.

Вертикальная обоечная машина РЗ-БМО-6 (рис.) состоит из следующих основных узлов: приемного устройства, корпуса, сетчатого цилиндра, бичевого ротора, привода, выпускного устройства.

Рис. Вертикальная обоечная машина РЗ-БМО-6

Приемный патрубок 1 состоит из прозрачного цилиндрического стакана, нижняя

часть которого установлена на крышке корпуса, а к верхней прикреплен гибкий рукав. Он соединяет стакан с самотечной трубой, подающей зерно. Загрузочная воронка имеет два конуса 2 и 3, концентрично установленных один над другим, что предотвращает излишнее накопление зерна.

Питающий цилиндр 4 приварен к нижнему конусу 3 воронки. К его нижней части примыкает распределительный диск 5, подвешенный к конусу на трех пружинах 12. Натяжение пружин отрегулировано так, чтобы при отсутствии зерна обеспечивалось прижатие диска к цилиндру.

Цилиндрический корпус 8 — это сварная неразборная конструкция из листового металла. В нижней части корпуса предусмотрено четыре отверстия для крепления его к перекрытию. Почти по всей высоте корпуса с противоположных сторон расположены съемные двери с запорными ручками.

Вертикальный сетчатый цилиндр 11 собран из трех секторов. Они соединены между собой болтами через три продольные деревянные накладки. Вверху и внизу сетчатый цилиндр установлен на внутренние кольца корпуса машины. Верхняя его часть для предохранения от преждевременного износа закрыта с внутренней стороны на высоту 250 мм сплошным металлическим листом. Цилиндр выполнен из металлотканой сетки. Площадь сетчатой поверхности 12,8 м 2 .

Бичевой ротор смонтирован на вертикальном валу 9 при помощи четырех крестовин б, которые прикреплены к валу центрирующими штифтами. На крестовинах вертикально установлено восемь плоских стальных бичей 7. Верхние их концы отогнуты в направлении вращения ротора. На бичах сделала нарезка для крепления их болтами к крестовинам и регулирования зазора между рабочей кромкой бичей и сетчатым цилиндром в пределах 22. 28 мм.

Вал бичевого ротора вращается в двух самоустанавливающихся подшипниках. Верхний подшипник роликовый, радиальный, сферический, двурядный. Он установлен в чугунном корпусе с крышкой и закреплен на валу втулкой и гайкой со стопорной шайбой. Нижний подшипник шариковый, радиальный, сферический, двурядный. Он расположен на закрепленной втулке в стальном корпусе с крышкой.

Привод бичевого ротора осуществляется от электродвигателя 13 через клиноременную передачу 14. Электродвигатель установлен в верхней части машины на вертикальной стальной плите, шарнирно соединенной с кронштейном корпуса. Приводные ремни натягиваются поворотом плиты, положение которой фиксируется двумя откидными натяжными болтами с гайками.

Выпускное устройство 10 выполнено в виде конической сварной воронки с патрубком.

Вертикальную обоечную машину аспирируют через нижнее выпускное устройство, расположенное перед шлюзовым затвором.

Обоечная машина РЗ-БМО-12 по конструкции аналогична машине РЗ-БМО-6. Отличием является исполнение бичевого ротора, имеющего пять крестовин. Кроме того, выпускное устройство обоечной машины РЗ-БМО-12 выполнено в виде двух конических воронок: большой и малой, установленных одна в другой.

Технологический процесс сухой обработки поверхности зерна в вертикальных обоечных машинах происходит следующим образом. Исходное зерно самотеком подают через патрубок и загрузочную воронку в питающее устройство. Здесь оно равномерно распределяется по всей окружности цилиндра и через кольцевой зазор попадает в рабочую зону. Там зерно подхватывается отогнутыми концами бичей и движется по спирали вниз между ситовым цилиндром и кромками бичей.

Под действием центробежной силы инерции, создаваемой ротором, зерно многократно отбрасывается к внутренней поверхности ситового цилиндра. В результате интенсивного трения зерновок между собой и о ситовой цилиндр поверхность зерна очищается от пыли, надорванных оболочек и частично от зародыша и бородки.

В вертикальной обоечной машине РЗ-БМО-6 частицы зерна и оболочек, прошедшие через отверстия ситового цилиндра, падают вниз и вместе с очищенным зерном через разгрузочную воронку выводятся из машины. Смесь зерна с оболочками дополнительно обрабатывают в пневмосепараторах, где легкие примеси уносит воздух.

В вертикальной обоечной машине РЗ-БМО-12 очищенное зерно и проходовая фракция выводятся раздельно соответственно через малый и большой конусы разгрузочной воронки. Аспирацию машины осуществляют отсосом воздуха из верхней части корпуса.

Техническая характеристика вертикальных обоечных машин приведена в табл.

Таблица. Техническая характеристика обоечных машин

Обоечная машина зерна схема технологическая

Вертикальные обоечные машины

Промышленность выпускает две модификации обоечных машин типа РЗ-БМО: РЗ-БМО-6 и РЗ-БМО-12, отличающиеся производительностью и некоторыми конструктивными элементами.

Обоечная машина РЗ-БМО-6

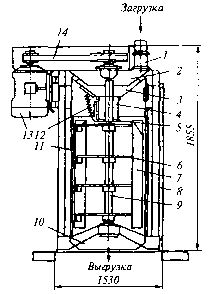

Обоечная машина РЗ-БМО-6 состоит из следующих основных узлов (рис. 11.1): приемного устройства, корпуса, сетчатого цилиндра 8, бичевого ротора, привода и выпускного устройства.

Приемное устройство имеет патрубки 1 и 5, загрузочную воронку, питающий цилиндр 15 и распределительный диск 14. Приемный патрубок 1 (прозрачный цилиндрический стакан) установлен на крышке корпуса, сверху через гибкий рукав он соединен с самотечной трубой. Загрузочная воронка выполнена в виде двух конусов 17 к 18, установленных один над другим, что обеспечивает лучшее истечение зерна.

Питающий цилиндр 15 приварен к нижнему конусу 17 воронки. К нижней части цилиндра примыкает распределительный диск 14, подвешенный к конусу на трех пружинах 16. Причем натяжение пружин отрегулировано так, чтобы обеспечивалось прижатие диска к цилиндру без нагрузки.

Цилиндрический корпус 7 обоечной машины — это сварная неразборная конструкция из листового металла, несущий остов для всех ее узлов. В нижней части корпуса предусмотрены четыре отверстия для крепления его к перекрытию. Почти по всей высоте корпуса с противоположных сторон имеются съемные дверцы 11с запорными ручками. Диаметр корпуса — 890 мм. Выпускное устройство выполнено в виде конической воронки 9.

Вертикальный сетчатый цилиндр собран из трех секций, которые соединяются между собой болтами через три продольные деревянные накладки, регулирующие натяжение цилиндра. Сверху и снизу сетчатый цилиндр установлен на внутренние кольца корпуса машины. Для предохранения от преждевременного износа верхняя часть сетчатого цилиндра с внутренней стороны на высоте 250 мм закрыта сплошным металлическим листом. Сетчатый цилиндр выполнен из металлической сетки толщиной 3 мм специального плетения с отверстиями размером 1×1,8 мм.

Бичевой ротор смонтирован на вертикальном стальном валу 6 при помощи четырех крестовин 12, которые прикреплены центрирующими штифтами. На крестовинах вертикально установлены восемь плоских стальных бичей 13, верхние концы которых отогнуты в направлении вращения ротора. На бичах сделаны прорези для крепления их болтами к крестовине.

Вал бичевого ротора вращается в двух самоустанавливающихся подшипниках. Верхний подшипник (роликовый, радиальный, сферический, двухрядный) установлен в чугунном корпусе с крышкой и закреплен на валу втулкой и гайкой со стопорной шайбой; нижний подшипник (шариковый, радиальный, сферический, двухрядный) — на втулке в стальном корпусе с крышкой, чтобы обеспечивалось прижатие диска к цилиндру без нагрузки.

Привод машины осуществляется от электродвигателя 4 через клиноременную передачу 2.

Рис. 11.1. Вертикальная обоечная машина РЗ-БМО-6:

1 — патрубок приемный;

2 — шкив; 3 — передача клиноременная; 4 — электродвигатель; 5 — патрубок аспирационный; 6 — вал; 7 — корпус;

8 — цилиндр сетчатый;

9 — конус выпускной; 10 — ребро; 11 — дверца; 12 — крестовина; 13 — бич; 14 — диск распределительный; 15 — цилиндр питающий; 16 — пружина; 17, 18- конусы

Очистка поверхности зерна

Очистка поверхности зерна осуществляется до и после гидротермической обработки. Для этого используют обоечные машины с сетчатой обечайкой, с вертикальным или горизонтальным расположением ротора.

В связи с тем, что во время очистки поверхности зерна в обоечных машинах неизбежно происходит бой и травмирование зерен, в машинах типа РЗ-БМО (с вертикально расположенным бичевым ротором) и в машинах типа РЗ-БГО (с горизонтальным ротором) предусмотрен ряд конструктивных особенностей, а в технологическую схему внесены изменения.

Несмотря на то, что в обоечных машинах с сетчатой обечайкой значительно меньше травмируется зерно по сравнению с обоечными машинами с абразивной обечайкой, стремятся еще больше снизить вероятность повреждения зерен. Это достигается тем, что очистку поверхности неувлажненного зерна проводят лишь Для тех зерен, которые имеют более морщинистую поверхность, часть из них находится в цветочных оболочках и тд. Такая фракция зерен имеет меньшую плотность, и ее выделяют, используя эффект псевдоожижения, в концентраторах А1-БЗК.

Поэтому на современных мукомольных заводах часть зерна (примерно 25.. .35%) подвергается обработке в обоечных машинах один раз, а затем после гидротермической подготовки потоки зерна объединяют и обрабатывают вместе второй раз.

Уменьшение этапов обработки поверхности зерна сухим способом на современных мукомольных заводах в некоторой мере компенсируется в результате движения зерновой массы по материалопроводам нагнетающих пневмоустановок. Они состоят из фасонных деталей (отводов) , где происходит интенсивное трение зерна о поверхность материалопроводов. Кроме того, высокая весовая концентрация <р. = 10. 12 кг/кг) в нагнетающих пневмоустановках также способствует увеличению числа контактов между движущимися зернами, что приводит к полированию их поверхности.

Анализ работы обоечных машин типа ЗНП (с абразивной поверхностью) показал, что в результате обработки зерна, прошедшего гидротермическую обработку, наблюдается существенное увеличение количества травмированных и битых зерен, с надорванными оболочками. Это снижает потенциальные возможности зерновой массы, приводит к увеличению количества отходов. В соответствии со структурой технологической схемы подготовки зерна к помолу надорванные оболочечные частицы должны быть удалены в результате пропуска зерновой массы через щеточные машины (БЩП).

Опыт эксплуатации показал, что на большинстве мукомольных заводов щеточные машины типа БЩП работают неэффективно, удаления надорванных, непрочно прикрепленных оболочек не происходит, увеличивается количество битых зерен в результате применения способа принудительного разгона продукта для ввода его в материалопровод всасывающей пневмоустановки. Скорость воздуха в материалопроводах разветвленных всасывающих внутрицеховых пневмоустановок в зерноочистительных отделениях достаточно высока (24.. .27 м/с), что также способствует увеличению количества битых и травмированных зерен. Поэтому целесообразно заменять обоечные машины типа ЗНП и ЗНМ, щеточные машины БЩП и БЩМ обоечными машинами типа РЗ-БМО или РЗ-БГО, имеющими ряд существенных технических и технологических преимуществ.

Рис. 1. Технологическая схема вертикальной обоечной машины типа РЗ-БМО:

1 — корпус; 2 — сетчатый цилиндр; 3 — диск; 4 — пружина; 5 — приемный патрубок; 6 — загрузочная воронка; 7 — нижний конус; 8 — пи- тающее устройство; 9 — розетка; 10 — ротор; 11 — бич; 12 — дверь; I — отходы (продукты шелушения); II — очищенное зерно; III — поступление зерна

Принципиальная схема конструкции обоечных машин типа РЗ-БМО приведена на рисунке 1. В обоечной машине с вертикальным расположением бичевого ротора зерно перемещается вдоль ситового цилиндра под действием сил тяжести, а под воздействием бичей приобретает спиралевидное движение. Обработка поверхности зерна происходит вследствие трения зерна о ситовую поверхность специального плетения, межзернового трения и ударов бичей ротора.

Опыт работы мукомольных заводов, использующих обоечные машины типа РЗ-БМО, показал, что наибольший износ сетчатой обечайки наблюдается в ее верхней части, в месте подачи зерна с диска питающего устройства. Для равномерного износа и увеличения срока службы сетчатой обечайки рекомендуется после одного года эксплуатации демонтировать ее и повернуть на 180°, установив нижнюю часть в верхнее положение.

Изменения эффективности шелушения можно достигнуть, варьируя величину зазора между кромкой продольных бичей ротора и ситовой обечайки. Некоторым преимуществом обоечной машины типа РЗ-БМО по сравнению с машиной РЗ-БГО является возможность быстрого освовождения ее от зерна в случае внезапной, остановки ротора; машина занимает меньшую производственную площадь. Однако нижний подшипниковый узел трудно доступен для обслуживания. Большие габариты машины по высоте затрудняют условия обслуживания ее верхней части, в том числе магнитной колонки, которую, как правило, устанавливают : непосредственно на верхней крышке машины.

Результаты технологических испытаний обоечных машин РЗ-БМО-6 и РЗ-БМО-12 в условиях нескольких мукомольных заводов, в зерноочистительном отделении которых установлено комплектное высокопроизводительное оборудование, приведены в таблицах 1,2. Технологические испытания обоечных машин проводили на мукомольных заводах , при переработке разных партий зерна.

1. Технологическая характеристика работы обоечных машин РЗ-БМО-6 (до отволаживання зерна)

2. Технологическая характеристика работы обоечных машин РЗ-БМО-12 (после отволаживання зерна)

Для уменьшения травмирования зерен при подаче в рабочий цилиндр и постепенного повышения скорости движения зерновой массы ее подают по касательной в цилиндрическую часть обечайки с гладкой поверхностью при помощи свободно висящего клапана шириной 200 мм.

Для этого, а также для организации сложной формы движения обрабатываемой зерновой массы гонки на каждой планке имеют неодинаковую высоту. На планке в ее начале и конце по пять гонков имеют высоту 45 мм, а в средней части планки размещены 11 гонков высотой 55 мм. Таким образом, в месте поступления зерна величина зазора между обечайкой и кромкой гонков ротора составляет 27 мм. Здесь же наблюдается наибольшая разница между скоростью поступающего потока зерна и наружной кромкой ротора. Скорость его составляет 15,1 м/с, поэтому в этом месте наблюдается наибольший износ гонков, что способствует некоторому увеличению толщины слоя зерна и уменьшению его скорости по сравнению с центральной зоной ротора, где скорость составляет 16,4 м/с.

В начале ситового цилиндра, в месте присоединения его к сплошному металлическому цилиндру, высота гонков на роторе увеличена на 10 мм. В этой зоне зерно уже приобрело значительную скорость, вследствие чего толщина его слоя уменьшилась, поэтому изменение зазора между гонками и ситовой многогранной обечайкой длиною 400 мм способствует интенсификации обработки поверхности зерна. На последующих 200 мм длины обечайки зазор между кромкой бичей и поверхностью ситового цилиндра вновь увеличивают на 10 мм, что обусловливает некоторое уменьшение скорости зерновой массы.

Такое сочетание изменения скорости перемещения зерновой массы в многогранном ситовом цилиндре с извилистой винтовой линией гонков ротора и сетчатой поверхностью обечайки специального плетения способствует интенсивному перемешиванию зерна, интенсификации межзернового трения, что не вызывает повышенного травмирования зерен, как это наблюдается в обоечных машинах с абразивной поверхностью.

Анализ результатов работы обоечных машин типа РЗ-БГО, установленных на различных мукомольных заводах, показал их высокую эффективность и стабильность на этапе обработки поверхности зерна после отволаживання (табл. 1,2).

Технологическая схема горизонтальной обоечной машины РЗ-БГО-6 показана на рисунке 2. Испытание обоечной машины РЗ-БГО-6 проводили в условиях, когда в нее поступал для обработки проход концентратора А1-БЗК-9 («легкая» фракция) в количестве примерно 25. 30% производительности технологической линии.

В обоечных машинах типа РЗ-БГО регулировать интенсивность обработки возможно только путем изменения частоты вращения ротора с гонками.

3. Технологическая характеристика работы обоечных машин РЗ-БГО-8

4. Технологическая характеристика работы обоечных машин РЗ-БГО-6

Рис. 2. Технологическая схема горизонтальной обоечной машины РЗ-БГО-6:

1 — корпус; 2 — приемный патрубок; 3 — магнитный аппарат; 4 — сетчатый цилиндр; 5 — место присоединения воздуховода для аспирации машины; 6 — бичевой ротор; 7 — пневмосепарирующий канал; 8 — выпускной патрубок зерна для подачи в приемное устройство пневмосепарирующего канала; 9 — станина; 10 — выпускная воронка продуктов шелушения; 11 — электродвигатель; 12 — клиноременная передача; I — исходное зерно; II — продукты шелушения; III — шелушеное зерно

Срок службы (до замены) планок с гонками обоечных машин РЗ-БГО-6 составляет 14. 16 мес, что ниже срока службы аналогичных по основному конструктивному исполнению обоечных машин РЗ-БГО-8. Технологическая схема обоечных машин РЗ-БГО-8 приведена на рисунке 11. Это объясняется тем, что согласно принятой технологической схеме в обоечные машины РЗ-БГО-6 поступает зерно, не прошедшее гидротермическую обработку, поверхность которого и примеси имеют более высокие абразивные свойства, чем зерновая масса после отволаживания. Срок службы пластин с гонками обоечных машин РЗ-БГО-8 составляет 22.. .24 мес.

Наибольший износ гонков наблюдается в зоне поступления зерновой массы для обработки, что может быть объяснено существенным различием скорости поступающего’ в машину зерна и линейной скоростью гонков, расположенных в этой зоне.

Опыт эксплуатации показал, что обоечные машины горизонтального типа (РЗ-БГО) менее трудоемки в обслуживании и ремонте.

Рис. 3. Технологическая схема горизонтальной обоечной машины РЗ-БГО-8:

1 — отверстия для аспирации машины; 2 — корпус; 3 — сетчатый цилиндр; 4 — приемный патрубок; 5 — бичевой ротор; б — выпускные патрубки для зерна; 7 — выпускные воронки для продуктов шелушения; 8 — клиноременная передача; I — исходное зерно; II — обработанное зерно; III — продукты шелушения

Высота машин небольшая, что упрощает условия эксплуатации. Вследствие меньшей массы вращающихся деталей горизонтальные обоечные машины имеют меньший расход электроэнергии на холостой ход.

На многих мукомольных заводах для повышения надежности работы пневмотранспорта (как и предусмотрено проектными решениями) обоечные и щеточные машины присоединяют к вертикальным материалопроводам всасывающих пневмоустановок, в результате чего эти машины являются механическими побудителями ввода зерна в материалопровод. Кажущееся преимущество такого взаиморасположения обоечной (щеточной) машины и начального участка материалопровода, обеспечивающее повышение надежности работы пневмоустановки, приводит к значительному увеличению количества битых зерен (до 2,5. 3,0%). Поэтому использование кинетической энергии ротора обоечной (щеточной) машины для повышения надежности работы пневмоустановки нельзя считать рациональным.

В связи с этим при техническом перевооружении или реконструкции мукомольных заводов в зерноочистительных отделениях следует повсеместно отказываться от применения пневмоприемников с механическим побуждением зерна (типа ПМП-320). При техническом перевооружении или реконструкции следует принять все меры, чтобы отказаться от использования для пневмотранспортирования зерна всасывающих разветвленных пневмоустановок и заменить их нагнетающими установками как более надежными и экономичными.

Опыт работы по техническому перевооружению показывает, что замена обоечных или щеточных машин старых моделей новыми не связана с изменением структуры технологического процесса, т.е. вместо обоечной или щеточной машины может быть установлена другая машина для сухой очистки поверхности зерна такой же производительности.

Выделение продуктов шелушения после обработки зерновой массы в обоечной машине необходимо проводить, используя известные средства пневмосепарирования зерна, так как продукты шелушения просеиваются через ситовую обечайку обоечных машин типа РЗ-БМО и РЗ-БГО не полностью. Для этой цели следует применять аспираторы А1-БВЗ, РЗ-БАБ. В машине РЗ-БАБ достигается высокий и устойчивый эффект пневмосепарирования зерновой массы, однако существенно увеличивается общий расход воздуха (6,5. 7,5 м3/т зерна) и возникает необходимость устройства пылевой защиты. Поэтому при замене обоечных (ЗНМ и ЗНП) и щеточных машин (БЩП, БЩМ) обоечными машинами типа РЗ-БГО или РЗ-БМО необходимо провести пересчет аспирационных и пневмотранспортных сетей.

Контроль работы обоечных машин типа РЗ-БМО и РЗ-БГО заключается в проверке прироста количества битых зерен к количеству полезного зерна в проходовой фракции машины. Контроль изменения (снижения) зольности зерна не является объективным показателем, так как снижение зольности всегда практически на порядок меньше, чем предусмотрено Правилами организации и ведения технологического процесса на мельницах.