- ЗИЛ 130, ЗИЛ 131,ГАЗ 3307, ГАЗ 3102, ГАЗ 3110, ГАЗ 53, МАЗ 500, Т 25, Т40, Иж планета, Иж юпитер

- ГАЗ 53 » Система питания » Обкатка и приемка двигателя

- Капитальный ремонт двигателя ЗИЛ

- Причины проведения ремонта

- Процедура капитального ремонта

- Разборка

- Промеры и диагностика агрегатов

- Расточка блока

- Ремонт ГБЦ

- Сборка

- Обкатка

- Вывод

ЗИЛ 130, ЗИЛ 131,ГАЗ 3307, ГАЗ 3102, ГАЗ 3110, ГАЗ 53, МАЗ 500, Т 25, Т40, Иж планета, Иж юпитер

ГАЗ 53 » Система питания » Обкатка и приемка двигателя

исправление волнистости и отступлений от правильной геометрической формы поверхности трения.

Для полной приработки двигателя обкатку, так как это длительный процесс, разбивают на два периода: обкатка на стенде и обкатка на автомобиле при эксплуатации.

Стендовую обкатку отремонтированного двигателя рекомендуется производить в течение 1 ч по следующему режиму:

холодная обкатка при 1000 — 1200 мин -1 в течение 20 мин;

горячая обкатка на бензине на холостом ходу.

Плавный подъем оборотов от 1000 до 3000 мин -1 в течение 35 мин.

Плавный сброс оборотов в течение 5 мин.

Во время стендовой обкатки двигателя применяют менее вязкое масло, чем при эксплуатации. Для этой цели рекомендуется масло ИС-20, которое сочетает в себе важные качества, влияющие на процесс приработки: высокую охлаждающую способность,хорошую смазывающую способность и прочную масляную пленку, способность масляной пленки быстро удалять с поверхности трения продукты износа, возможность быстрой очистки масла от продуктов изнашивания.

В процессе стендовой обкатки двигателя температуру масла в его картере поддерживают в пределах 70 — 90 °С, температуру воды, выходящей из рубашки охлаждения, — в пределах 75 — 90 °С.

По окончании стендовой обкатки жидкое масло в картере заменяют на масло нормальной вязкости. На этом масле проверяют, принимают и регулируют двигатель. Давление масла в масляной магистрали на хорошо прогретом двигателе должно быть: при 500 мин -1 не ниже 100 кПа, при 1000 мин- 1 не ниже 175 кПа, при 2000 мин -1 и выше в пределах 275 — 375 кПа.

У отремонтированных двигателей не допускаются: течь воды, масла, бензина и пропуск газов через прокладки. При приемке двигателя на стенде проверяют его работу на слух. Шум работающего двигателя должен быть ровным, без резко выделяющихся местных шумов. Двигатели прослушиваются в хорошо прогретом состоянии. Работу клапанной группы прослушивают без стетоскопа при оборотах двигателя в пределах 500— 1500 мин -1 .

Толкатели, масляный насос и привод распределителя прослушивают также без стетоскопа при 1000 — 1500 мин- 1 . Работу кривошипно-шатунного механизма прослушивают стетоскопом при плавном изменении числа оборотов коленчатого вала в интервале до 2500 мин- 1 . Двигатель подлежит переборке, если прослушиваются: стуки поршневых пальцев и коренных подшипников; стуки или резкий шум высокого тона распределительных шестерен; резкие выделяющиеся стуки клапанов и толкателей; резкий стук и шум высокого тока шестерен масляного насоса и его привода; шум высокого тона и писк крыльчатки и подшипников водяного насоса, прослушиваемые невооруженным ухом; стуки и дребезг поршней и поршневых колец, а так- же стуки шатунных подшипников, прослушиваемые стетоскопом.

Однако при работе двигателя допускаются: равномерный стуки клапанов и толкателей, сливающийся в общий шум; периодический стуки клапанов и толкателей при нормальных зазорах между клапанами и коромыслами; выделяющийся стуки клапанов и толкателей, исчезающий или появляющийся при плавном изменении числа оборотов двигателя; ровный, нерезкий шум высокого тона от работы привода распределителя; не выделяющийся из общего фона шум шестерен масляного насоса.

После приемки двигатель устанавливают на автомобиль. Второй период приработки деталей двигателя производят при его работе на автомобиле. Продолжительность обкатки установлена в 1000 км пробега.

В этот период соблюдают основные правила обкатки: не начинать движения без прогрева двигателя на холостом ходу до устойчивой работы его без подсоса; избегать езды с большим и скоростями движения (не более 45 км/ч); не перегружать двигатель (нагрузка автомобиля не должна превышать 3000 кг, избегать езды по тяжелым дорогам, езда с прицепом зап решается).

Капитальный ремонт двигателя ЗИЛ

С выходом все новых и новых технологий, и совершенствования моторов, многие автомобилисты забывают о старичках, которые покоряли сердца миллионов. Так, старые силовые агрегаты ЗИЛ уже давно устарели и почти вышли с обихода. Но, в отделенных регионах стран СНГ — эти моторы продолжают эксплуатироваться, снова и снова проходя капитальные ремонты.

Причины проведения ремонта

Прежде чем приступить непосредственно к рассмотрению вопроса проведения капитального ремонта, стоит рассмотреть, по каким причинам он проводится. Итак, почему же выходит со строя двигатель ЗИЛ:

- Износ основных элементов, таких как — коленчатый вал или цилиндры силового агрегата. Это связано с работой и выработкой ресурса.

- Прогорание поршневого механизма вследствие воздействия времени, а также использования некачественного горючего.

- Механические поломки головки и блока цилиндров. Наличие трещин и выработки по сальникам.

Основной причиной становится износ всех деталей в процессе эксплуатации или получение поломок.

Процедура капитального ремонта

Капитальный ремонт двигателя ЗИЛ проводится достаточно сложно и не всегда является рентабельным решением. Но, поскольку покупка нового автомобиля или блока цилиндров обойдется намного дороже, то как показывает практика, двигатель ЗИЛ стараются отремонтировать.

Итак, как и в любом случае, капитальный ремонт начинается с демонтажа мотора. Поскольку, существует несколько вариантов двигателей, то это процесс сугубо индивидуальный, к тому же мотор может располагаться не на автомобиле ЗИЛ, а например на ГАЗоне. Поэтому упускаем эту процедуру и сразу же переходим к разборке силового агрегата.

Разборка

После того, как силовой агрегат разобранный, можно приступить к процессу разборки. Первое, что необходимо снять является карбюратор. Поскольку, систему подвода топлива сняли на этапе демонтажа, то остался только этот элемент. Чтобы снять карбюратор необходимо открутить 4 гайки крепления и поднять деталь вверх. После этого, необходимо выкрутить с впускного коллектора шпильки. Если не удается сделать это стандартными методами, то поможет съемник для шпилек и болтов.

Следующим этапом становится демонтаж коллекторов. В данном случае, все просто. Чтобы демонтировать элементы необходимо выкрутить крепежные гайки и сдернуть коллекторы с посадочных мест крепления. Далее, необходимо, как и в случае с карбюратором, выкрутить шпильки с блока цилиндров.

Открутив гайки крепления, снимаем клапанные крышки, которых у двигателя две. Затем, необходимо перейти к разборке вспомогательных узлов. Если при разборке генератор и стартер не снимались, то их необходимо демонтировать, предварительно демонтировав приводной ремень.

Далее, необходимо снять топливный насос, фильтр центробежной очистки масла, приводные ремни и шкивы. Если масло с двигателя было не слито, то его необходимо слить. Для этого откручивается болт сливного отверстия. После сила моторного масла, откручиваем крепление поддона картера и демонтируем элемент.

Дальше пойдет демонтаж основных элементов двигателя. Демонтируем водяной насос. Открутив крепление головок блока, элементы демонтируются с движка. Переворачиваем мотор и откручиваем болты крепления бугеля. После того, как бугеля удалены, необходимо раскрутить крепежные болты шейки шатунов. Теперь с блока цилиндров удаляется коленчатый вал.

Стоит отметить, что по мере откручивания шатунов удаляются поршни вместе со второй частью шатуна и маслосъемными кольцами. В данном случае, необходимо быть аккуратным, чтобы тяжелый элемент не упал на ноги, поскольку двигатель перевернутый.

Итак, основные элементы удалены с блока цилиндров, и можно приступать к проведению ремонтно-восстановительных операций. Так, все конструктивные элементы и детали двигателя перемываются при помощи горячего керосина.

Промеры и диагностика агрегатов

Как показывает практика, блок цилиндров уже гильзованый, а поэтому расточка происходит непосредственно на самом моторе. Если блок был под ремонтом, то возможно его необходимо загильзовывать. Данную операцию рекомендуется доверить профессионалам на автосервисе по ремонту двигателей. Рассмотрим, размерность ремонтов и расточки блока цилиндров на примере двигателя ЗИЛ 130:

| Ремонт | Размер |

| Стандарт | 130,0 мм |

| 1 | 130,5 мм |

| 2 | 131,0 мм |

| 3 | 131,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 130,0 мм) |

Что касается коленчатого вала, то его также необходимо промерить и проверить твердость. Это делается с той целью, что на грузовиках нагрузка значительно выше, а поэтому основной элемент при большой нагрузке может порвать, а это приведет к повреждению всех внутренних элементов, и мотор снова придется капиталить.

Как показывает практика, ремонтируемый коленвал до размера 1,00 мм и больше долго не живет и его рвет под нагрузкой. Рассмотрим, основную размерность вкладышей коленчатого вала ЗИЛ:

| Вид ремонта | Размер |

| 1 | 0,25 мм |

| 2 | 0,50 мм |

| 3 | 0,75 мм |

| 4 | 1,00 мм |

Как показывает практика, зачастую коленчатые валы, особенно которые ремонтировались ранее, уже не пригодны для расточки, по причины потери твердости. Поэтому, владельцам двигателя приходится искать новый или поддержанный с минимальным ремонтом.

Также, к диагностическим операциям относят разборку и определения размеров деталей головки блока цилиндров.

Расточка блока

Расточка силового агрегата проводится на специальном расточном стенде, где цилиндры или гильзы подгоняются под размер поршня. При этом стоит понимать, что поршни необходимо подогнать по весу, чтобы не было дисбаланса. Делается эта операция на токарном станке, где на изделие снимается кромка, чтобы убрать лишнее граммы.

После того, как блок расточен необходимо провести хонинговку. Эта операция предусматривает полировку стенок цилиндров до зеркального отражения. Когда расточка-хонинговка поведена, следует отшлифовать плоскости блока. Делается это для того, чтобы плоскость блока цилиндров плотно прилегала к головке, и не было утечек жидкостей, а также «охлаждайка» случайно не попала в цилиндры.

Ремонт ГБЦ

Ремонт головки блока начинается с разборки. Сначала снимается распределительный вал. Следующим этапом разборки становится демонтаж клапанов, седел и направляющих втулок. Что касается последнего, то рекомендуется разогреть головку, чтобы при выбивании втулок не повредить посадочные места.

После полной разборки рекомендуется помыть деталь от металлической стружки и оперессовать. Это поможет узнать — нет ли трещин. Если все же разгерметизация присутствует, то место пробоя необходимо заварить. Делается данная операция при помощи аргонной сварки. Если трещин много или одна, но большая — то рекомендуется заменить корпус головки блока цилиндров.

Когда ГБЦ разобрана, можно приступить непосредственно к сборке. Первым делом на токарном станке разворачиваются направляющие втулки и подгоняются к размерам клапанов. Кстати, на двигатели ЗИЛ устанавливаются ремонтные выпускные клапаны 11 мм. После того, как направляющие втулки готовы можно их установить в корпус головки. После этого, ставятся седла, которые проходят этап шарошки.

Когда все готово, на специальном станке подгоняется фаска клапана, и они готовы к установке. Также, стоит предварительно отполировать кулачки распределительного вала, если его не нужно менять.

Сборка

Теперь, когда все готово, можно приступить к сборочному процессу. Первым делом делается балансировка коленчатого вала. Делать операцию необходимо обязательно, поскольку без нее двигатели и основные конструктивные элементы будут быстро изнашивать.

Когда сцепление сбалансированное, то необходимо приступать к укладке коленчатого вала. Он укладывается в блок цилиндров, и устанавливаются коренные вкладыши, которые фиксируются бугелями. В обязательном порядке вкладыш и коренная шейка смазываются моторным маслом. Рекомендуется использовать моторную жидкость с маркировкой М-8.

Когда коленвал уложен, следует операция перевязки поршневого механизма. Это значит, что собирается поршень с шатуном, а потом шейка шатуна крепиться к коленчатому валу. Процесс идентичен креплению бугеля.

Теперь, когда основные элементы собраны, можно приступить к установке дополнительных узлов. На автомобиль устанавливаются водяной и масляный насос. После этого, можно установить картер поддона и заднюю крышку блока.

Следующим этапом сборки становится установка головок блоков цилиндров. Так, в блок вкручиваются шпильки, которые были удалены при разборке. На них устанавливаются головки блока. Затем, можно монтировать клапанные крышки и установить коллекторы.

Устанавливаем на мотор дополнительные узлы, снятые на этапе разборки — стартер и генератор. После этого, можно поставить шкивы и приводные ремни. Чтобы полностью собрать систему охлаждения необходимо установить крыльчатку вентилятора. Также, можно монтировать карбюратор.

Последним этапом, перед обкаткой становится заливка моторного масла. Так, в мотор ЗИЛ, в зависимости от модификации, заливается 10-14 литров моторного масла. Как показывает практика, большинства владельцев склоняются к варианту заливки моторного минерального масла М-8. Для дизельных вариантов мотора рекомендуется заливать жидкость — М10-Г2К или М10Д.

Обкатка

Все двигатели, без исключения, после проведения капитального ремонта подлежат обкатке. Так, если ремонт выполняется в условиях автосервиса, то мотор сначала обкатывается на специальном стенде, а уж потом заводится и катается на горячую.

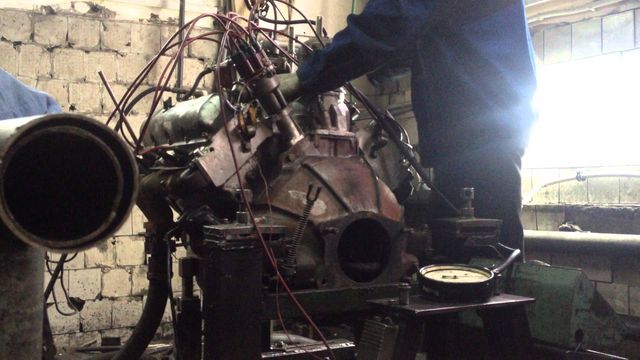

Процесс обкатки проводится на специальном стенде, где шкив коленчатого вала подключается к электромотору, который раскручивает коленчатый вал на разных оборотах. Затем, проводится регулировка клапанного механизма. После этого проводится подключение системы питания и выхлопа отработанных газов. Двигатель заводится и обкатывается на горячую. Далее, снова регулируются клапаны, и мотор можно устанавливать на автомобиль.

Вывод

Двигатели ЗИЛ считаются достаточно ремонтнопригодными. Многие автомастера отмечают, что после проведения капитального ремонта, мотор почти не теряет первоначальные ресурс, а детали работают достаточно долго. Не стоит забывать, что для продления ресурса мотор в обязательном порядке необходимо обкатать.