- Назначение общее устройство системы питания воздухом двигателя камаз 740

- Назначение общее устройство системы питания воздухом двигателя камаз 740

- Общее устройство двигателя КамАЗ серий 740 и евро

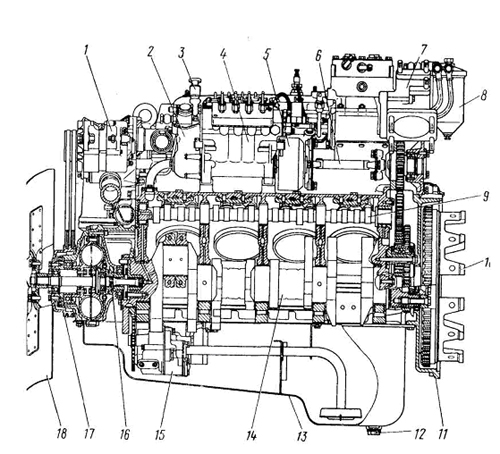

- Продольный разрез двигателя КамАЗ

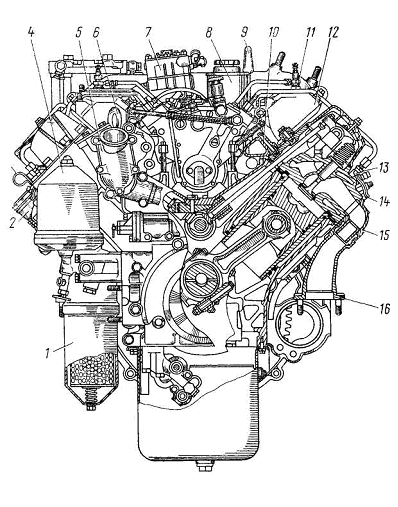

- Поперечный разрез двигателя КамАЗ-740

- Конструктивные особенности двигателя КамАЗ-740

- Блок цилиндров

- Головка блока цилиндров двигателя КамАЗ

- Коленвал двигателя

- Устройство смазочной системы

- Система питания

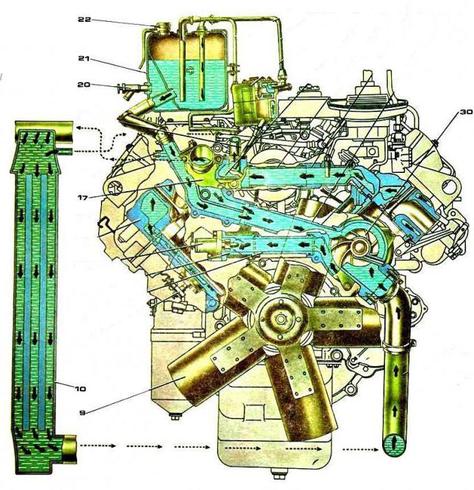

- Система охлаждения

- Поршни и шатуны

- Устройство двигателя КамАЗ Евро-1

- Устройство двигателя КамАЗ Евро-2

Назначение общее устройство системы питания воздухом двигателя камаз 740

Система питания двигателя воздухом двигателя КАМАЗ-740

Система питания двигателя воздухом (рис. 4.42) предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам двигателя.

Система питания двигателя воздухом состоит из воздушного фильтра 7, воздухозаборника 4, трубы 3 воздухозаборника, патрубков и труб, соединяющих воздухозаборник с воздушным фильтром; патрубков и труб, соединяющих воздушный фильтр с впускными трубопроводами; патрубков и труб системы автоматического отсоса пыли из воздушного фильтра. Впускные трубопроводы служат для распределения воздуха по цилиндрам.

Воздухозаборник 4 представляет собой гофрированный резиновый патрубок, внутрь которого вставлен нажимный диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения воздухозаборника с трубой воздухозаборника.

Воздушный фильтр (рис. 4.43) предназначен для очистки поступающего в двигатель воздуха от пыли, которая вызывает износ трущихся деталей и загрязняет масло. На автомобилях КамАЗ установлен воздушный фильтр сухого типа, двухступенчатый, с инерционной решеткой, автоматическим отсосом пыли и сменным картонным фильтрующим элементом.

Воздушный фильтр состоит из корпуса 1, изготовленного из

листовой стали, фильтрующего элемента и крышки. Для обеспечения герметичности корпуса между крышкой и корпусом имеется уплотнительное кольцо. Крышка крепится к корпусу с помощью четырех защелок.

Фильтрующий элемент состоит из наружного и внутреннего кожухов, которые изготовлены из перфорированной стали, а также гофрированного фильтрующего картона. Крышка фильтрующего элемента изготовлена из стали и залита пластизолем, соединяющим кожухи, крышку и фильтрующий картон. Фильтрующий

элемент плотно прижимается к основанию корпуса воздушного фильтра.

Воздух через колпак трубы воздухозаборника и входной патрубок попадает для предварительной очистки в первую сту-пень с инерционной решеткой. В результате резкого изменения направления потока воздуха в инерционной решетке крупные

частицы пыли отделяются и под действием разрежения в патрубке, соединенном с эжектором отсоса пыли, выбрасываются с отработавшими газами в атмосферу. Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на поверхности мелкие частицы пыли. Окончательно очищенный воздух через патрубок и соединительные трубы поступает в трубопроводы, распределяющие воздух по цилиндрам.

Рис. 4.42. Схема системы питания двигателя воздухом:

1 — колпак; 2 — кронштейн кабины; 3 — труба воздухозаборника; 4 -воздухозаборник; 5 -фланец; 6 — входной

патрубок; 7 — воздушный фильтр; 8 — патрубок системы отсоса пыли; 9 -выходной патрубок

Рис. 4.43. Воздушный фильтр:

1 — корпус фильтра; 2 -фильтр; 3 — гайка-

барашек; 4 — крышка фильтра; 5 — серьга крепления крышки

На левом впускном трубопроводе установлен индикатор засоренности (рис. 4.44), регистрирующий загрязненность воздушного фильтра. По мере засорения воздушного фильтра и, как следствие этого, возрастания величины разрежения во впускных трубопроводах двигателя индикатор засоренности срабатывает, сигнализируя о необходимости промывки или замены картонного фильтрующего элемента. Степень очистки воздуха в воздушном фильтре составляет 99,9 %.

Система выпуска газов предназначена для выброса в атмосферу отработавших газов, а также частичного отвода тепла от двигателя. Система состоит из двух выпускных трубопроводов, двух приемных труб, гибкого металлического рукава, глушителя, на выходной патрубок которого установлен эжектор отсоса пыли.

Каждый выпускной трубопровод обслуживает свой ряд цилиндров и крепится к блоку цилиндров тремя болтами. Соединение трубопроводов с головками цилиндров производится посредством патрубков. Разъемное выполнение соединения трубопровод — патрубок — головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

К фланцам трубопроводов крепятся приемные трубы глушителя. Между фланцами устанавливаются прокладки, необходимые для герметизации соединения. Приемные трубы объединены тройником и соединяются с глушителем гибким металличе-ским рукавом, который компенсирует угловые погрешности сборки и температурные деформации системы. Глушитель крепится к левому лонжерону с помощью двух хомутов.

Рис. 4.44. Индикатор засоренности воздушного фильтра:

1 — индикатор; 2 — сигнальный флажок красного цвета

На автомобилях КамАЗ установлен комбинированный активно-реактивный глушитель. Активный глушитель работает по принципу поглощения звуковой энергии и преобразования ее в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится, и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Установка угла опережения впрыска топлива проводится в следующей последовательности:

— проверить положение меток на корпусе муфты опережения впрыска топлива и на корпусе топливного насоса, а также на торце корпуса муфты и на фланцах привода топливного насоса. Рычаг управления регулятором топливного насоса установить в среднее положение и прокачать топливную систему двигателя;

— ослабив два болта ведомой полумуфты привода, развернуть корпус муфты в направлении, обратном ее вращению, до упора болтов в стенки пазов (вращение муфты правое, если смотреть со стороны привода);

— снять крышку люка в нижней части картера сцепления, а затем установить ручку фиксатора маховика в нижнее положение;

— вставляя поочередно ломик в отверстия, расположенные на окружности маховика, следует поворачивать коленчатый вал по ходу вращения до тех пор, пока метки не окажутся в верхнем положении, а фиксатор не войдет в углубление на маховике;

— медленно повернуть корпус муфты опережения впрыска топлива за фланец ведомой полумуфты привода в направлении вращения привода топливного насоса. После совмещения меток на корпусе муфты и корпусе топливного насоса закрепить болты ведомой полумуфты;

— проверить точность установки угла опережения впрыска топлива. Установить ручку фиксатора в верхнее положение, медленно повернуть коленчатый вал на 1,5 мин-1 по ходу вращения.

Затем перевести ручку фиксатора в нижнее положение и, поворачивая коленчатый вал, совместить метки, расположенные на корпусе муфты и корпусе топливного насоса. В момент совмещения меток фиксатор должен войти в углубление на маховике;

— по окончании регулировки закрыть люк картера сцепления крышкой и установить ручку фиксатора в верхнее положение.

После установки угла опережения впрыска пустить двигатель и болтом ограничения минимальной частоты вращения отрегулировать минимальную частоту вращения коленчатого вала, величина которой не должна превышать 600 мин-1.

Установка угла опережения впрыска топлива по моменто-скопу проводится в следующей последовательности:

— провести подготовительные работы по п. п. 1, 2 и 3 предыдущего параграфа; снять трубку высокого давления первого цилиндра; на штуцере восьмой секции насоса установить моменто-скоп;

— вставляя поочередно ломик в отверстия, расположенные на окружности маховика, поворачивать коленчатый вал по ходу вращения до появления топлива в моментоскопе; зафиксировать коленчатый вал с помощью фиксатора, для чего нужно медленно повернуть коленчатый вал до того момента, когда фиксатор под действием пружины войдет в углубление на маховике;

— медленно провернуть корпус муфты опережения впрыска топлива за фланец ведомой полумуфты привода в направлении вращения привода топливного насоса. В положении, соответствующем началу движения топлива в моментоскопе, закрепить стягивающие болты полумуфты. Во избежание ошибки в установке угла опережения не следует допускать поворота муфты опережения впрыска топлива в сторону, обратную рабочему вращению;

— проверить точность установки угла опережения впрыска топлива. Установить ручку фиксатора в верхнее положение и медленно повернуть коленчатый вал на 1,5 мин-1. Перевести ручку фиксатора в нижнее положение и провернуть коленчатый вал, следя при этом за уровнем топлива в стеклянной трубке момен-тоскопа. В момент движения уровня топлива фиксатор должен войти в углубление на маховике;

— по окончании регулировки угла опережения следует заме-тить взаимное положение меток на корпусе муфты и на фланцах привода. Расположение меток нужно проверять при техническом обслуживании двигателя и в случае изменения их взаимного положения подрегулировать угол опережения. Ручку фиксатора установить в верхнее положение и закрыть люк картера сцепления.

После установки угла опережения впрыска пустить двигатель и болтом ограничения минимальной частоты вращения отрегулировать минимальную частоту вращения коленчатого вала, величина которой не должна превышать 600 мин-1.

Назначение общее устройство системы питания воздухом двигателя камаз 740

СИСТЕМА ПИТАНИЯ ВОЗДУХОМ двигателя КамАЗ 740.30-260

Система питания двигателя воздухом состоит из фильтра, уплотнителя, воздухозаборника, патрубков и труб, соединяющих воздухозаборник и воздухоочиститель с турбокомпрессорами. Ее конструкция определяется конфигурацией автомобиля.

Фильтр воздушный (рисунок 27) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли. Он состоит из корпуса 3 с завихрителем 4, крышки 8, предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5. Крышка крепится к корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочистигель 1 — оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Рисунок 27. Фильтр воздушный: 1 — предочиститель; 2 — элемент фильтрующий; 3 — корпус; 4 — завихритель; 5 — уплотнительное кольцо; 6 — защелка; 7 — перегородка бункера; 8 — крышка; 9 — заглушка; 10 — гайка

Первая ступень очистки — моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2. За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки — элемент фильтрующий 2, который имеет наружный и внутренний кожухи. Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенных по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли. Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка ИНДИКАТОРА ЗАСОРЕННОСТИ фильтрующего элемента. Если срабатывает индикатор засоренности то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

Общее устройство двигателя КамАЗ серий 740 и евро

Грузовые автомобили КамАЗ начали производить в 1969 году, для него инженеры создали 4-тактный дизельный восьмицилиндровый мотор КамАЗ-740 V8. Данный силовой агрегат имел рабочий объем в 10852 см3, а мощность его составляла 210 лошадиных сил. Затем показатели мощности пришлось расширить от 180 л.с. до 360. Эти грузовики комплектовались пневмоусилителем сцепления, 5-ступенчатой коробкой с синхронизаторами.

Продольный разрез двигателя КамАЗ

1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 -маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Поперечный разрез двигателя КамАЗ-740

1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 -указатель уровня масла; 4 — фильтр центробежный масляный; 5 -коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 -насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Конструктивные особенности двигателя КамАЗ-740

— поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

— гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

— поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

— трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

— закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

— высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

— электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25 С.

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

Блок цилиндров

Представляет собой корпус агрегата, предназначается для монтажа и закрепления всех механизмов мотора. Блок цилиндров выполнен в виде монолитной литой конструкции. Деталь имеет технологические отверстия, а также каналы для смазки и охлаждения.

В верхней части этого блока располагаются гнезда под гильзы. Корпус оснащен каналами и полостями для прохода охлаждающей жидкости. В нижней части блока установлен коленвал. Картер имеет два технологических отверстия для смазки. Внутри узел имеет перегородки со специальными ребрами жесткости. В этих перегородках и стенках картера сделаны специальные расточки, которые закрываются крышками. Эти детали служат опорами для коленвала.

Гильзы служат в качестве направляющих для поршней. Вместе с головкой блока они образуют специальную полость, которая является камерой сгорания топлива. Гильзы изготавливаются из особого чугуна, а также проходят закалку электричеством.

Головка блока цилиндров двигателя КамАЗ

Каждая головка внутри имеет рубашку охлаждения, которая в свою очередь соединена с рубашкой блока. Также каждая головка имеет смазочные отверстия, клапаны для впуска и выпуска, специальное гнездо под форсунку.

Каждая головка блока КамАЗ устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

Коленвал двигателя

Коленвал изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями.

Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°. К каждой шатунной шейке коленвала КамАЗ присоединяются два шатуна: один для правого и один для левого рядов цилиндров.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал Камаз имеет шесть противовесов, отштампованных заодно со щеками коленвала.

Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6. В расточку хвостовика коленвала запрессован шариковый подшипник.

Устройство смазочной системы

Двигатель оснащен смазочной системой комбинированного типа. В зависимости от того, где размещены и в каких условиях работают трущиеся детали, масло подается различными способами. Система может разбрызгивать, подавать масло под низким давлением, либо пускать ее самотеком.

Устройство подает масло под давлением к деталям, которые больше подвержены износу и работают в особенно нагруженных узлах. Этот узел состоит из основных приборов и устройств, в которых хранится смазка, устройств фильтрации и подвода, а также охлаждения масла.

Масло проходит из поддона на маслоприемник, проходит через специальный фильтр в виде сетки. Затем оно поступает к маслонасосу. Из секции нагнетания через специальный канал смазка подается в масляный фильтр, а затем на магистрали. Далее, по смазочным каналам под давлением проходит смазывание ГБЦ и блока цилиндров, а затем к другим узлам, таким как коленвал, газораспределительный механизм, компрессор и топливный насос.

В цилиндрах лишняя смазка снимается при помощи маслосъемных колец, а затем уходит через поршневые канавки далее. Так смазывается опора поршневого пальца в верхней головке.

Из основной магистрали масло подается к термосиловому датчику. Если открыт кран, который включает гидромуфту, тогда обрабатывается и муфта. Если же он находится в закрытом положении, то из фильтров центробежной очистки жидкость подается в поддон.

Если смазки недостаточно, то падает мощность, а также детали терпят повышенный износ, мотор перегревается, плавятся подшипники, а поршни могут заклинить.

Система питания

Двигатель КамАЗ оснащен узлом питания разделительного типа. Здесь разделены ТНВД и форсунки. Топливная система состоит из баков для хранения дизельного горючего, топливных фильтров, насоса низкого давления, ТНВД, а также топливопроводов.

Из топливных баков посредством насоса для подкачки горючее проходит на фильтры очистки. Затем по сети топливопродов низкого давления солярка подается на ТНВД. После ТНВД закачивает дизель под высоким давлением порциями, исходя из режимов работы мотора, через форсунки в цилиндры и камеры сгорания. Форсунки, в свою очередь, распыляют смесь. Лишняя солярка попадает снова в бак посредством перепускного клапана.

Система охлаждения

Охлаждение реализовано в виде закрытой системы с жидким охладителем и принудительной циркуляцией.

Охлаждающая жидкость циркулирует под воздействием центробежного насоса. Сначала антифриз попадает в полость левого ряда цилиндров, далее через трубку – в правую полость. Затем смесь омывает гильзы цилиндров, а затем через отверстия – полость ГБЦ.

Дальше горячий охладитель поступает в термостаты, а затем либо в радиатор, либо в водяной насос. Температурные режимы регулируются посредством термостатов и гидромуфт.

Поршни и шатуны

Шатун Камаз-740 стальной, кованый, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом.

Шатун окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов не взаимозаменяемы. В верхнюю головку шатуна Камаз-740 запрессована сталебронзовая втулка, а в нижнюю установлены сменные вкладыши.

Крышка нижней головки шатуна Камаз-740 крепится с помощью гаек, навернутых на болты, предварительно запрессованные в стержень шатуна. На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

Поршень КамАЗ отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие.

Поршни Камаз комплектуются тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм.

Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца. Установка поршней с двигателей Камаз740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11.

Компрессионные кольца Камаз изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740.11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой «верх» должен располагаться со стороны днища поршня.

Устройство двигателя КамАЗ Евро-1

Появилась новая поршневая группа и все элементы новесного потерпели изменения. При этом масса агрегата увеличилась с 760 до 835 кг.

Появились отличия в блоках цилиндров. Увеличилось сечение масляного канала, были перенесены установочные места некоторых узлов и механизмов. Комплектация Евро 1 пополнилась форсунками для охлаждения поршня. Теперь направляющие толкателей присоединили к блоку. Улучшилась экономичность по сравнению с базовой версией.

Устройство двигателя КамАЗ Евро-2

С стандартом Евро-2 начали производиться силовые установки серии 740.31. Здесь был использован турбонаддув с промежуточным охлаждением подаваемого воздуха. Мощность осталась прежней – 240 л.с. при объеме 10,85 литра.

Конструкция отличается от предыдущей версии наличием теплообменника и интеркуллера. Вместо гидромуфты уже используется более современная электромагнитная муфта, также установлена новая помпа и ремни.