- Момент затяжек двигателя газ 53

- Затяжка головки ГАЗ 53-основная проблема

- Образование раковин на плоскости головки

- Установка прокладки головки блока цилиндров.

- Установка ГБЦ на автомобиле ГАЗ 53

- Как протянуть головку на ГАЗ 53

- Установка штанг толкателей коромысел

- Установка вала коромысел клапанов.

- Установка впускного коллектора

- Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

Момент затяжек двигателя газ 53

Здравствуйте Уважаемые друзья! Мы сегодня наконец то закончим цикл статей связанных с «Капитальным ремонтом» двигателя ЗмЗ 511 и модификации (Газ 53). В прошлой статье мы с Вами установили на места поршня с шатунами. Теперь нам осталось закрыть поддон, переднюю крышку с помпой, поставить на место ГБЦ (Головки блока цилиндров) и закрыть плиту (паук). И на этом наш двигатель будет готовь к установке на автомобиль. Давайте все по порядку рассмотрим.

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов есть статья так что повторяться не буду.

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

Динамометрический ключ.

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3—7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

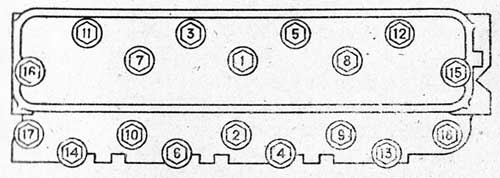

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

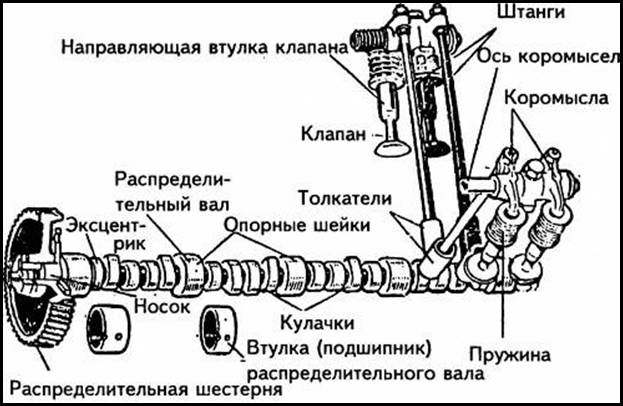

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

На этом все, думаю после знакомства с этими статьями, Вы сможете отремонтировать для начала хотя бы свой двигатель. Ну, а если у Вас есть способность и «руки», то легко можете стать профессиональным мотористом. Если в чем то не разберетесь или возникнут проблемы пишите на email или оставляйте комментарий, я обязательно отвечу. Всем спасибо!

Затяжка головки ГАЗ 53-основная проблема

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

При затяжке головки есть большая вероятность того что шпильки вытянуться из резьбы. Поэтому затяжку необходимо производить очень аккуратно. С применением динамометрического ключа.

Ее одна особенность, что гильзы цилиндров не имею верхнего упора. А непосредственно прилегают к головке блока, через прокладку. Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Образование раковин на плоскости головки

Основная проблема ГБЦ это образование раковин. На плоскости головки. Раковины образуются от соприкосновения ГБЦ с охлаждающей жидкостью. Раковины могут проедать места прилегания гильзы и головки блока. Что вызывает прорыв газов из камеры сгорания.

Если подобное повреждение имеет место необходим ремонт головки. Проблема устраняется проточкой плоскости головки блока. Но это в том случае если глубина раковин позволяет их удалить. В противном случае наплавляются места раковин при помощи аргонной сварки. И затем плоскость головки протачивается на фрезерном станке.

Установка прокладки головки блока цилиндров.

Прокладку головки блока цилиндров можно поставить неправильно. Чтобы этого избежать. Необходимо убедиться в том. Что отверстие масляного канала в блоке двигателя, совместилось с отверстием под масляный канал на прокладке. Оно как правило имеет обязательную медную окантовку. Чтобы уплотнить отверстие масляного канала.

Установка ГБЦ на автомобиле ГАЗ 53

Шпильки на которые крепиться головка к блоку имеют длину соответствующую толщине головки. Они не всегда соосны с отверстиями головки. Это затрудняет установку. Приходится осаживать головку при помощи деревянного бруса.

После того как головка соприкоснулась с прокладкой. Которая предварительно была установлена на шпильки. Необходимо правильно притянуть головку к блоку двигателя. Чтобы равномерно прижать её к гильзам и блоку двигателя. Гильзы при установке пружинят. Потому что они устанавливаются на медные прокладки, которые должны в последствии прижаться.

Как протянуть головку на ГАЗ 53

Порядок затяжки гбц газ 53 от центра согласно этой схемы

Первую затяжку желательно произвести с небольшим усилием. Что бы предварительно выровнять плоскость головки относительно блока цилиндров.

После того как головка легла правильно. Можно повторить затяжку, но уже при помощи динамометрического ключа. Так же с небольшим усилием. Чтобы прижать головку к прокладке и выровнять гильзы.

Теперь момент затяжки можно увеличить до половины от максимального момента затяжки

Затяжка головки ГАЗ 53 окончательно производится с моментом затяжки 77-82 Нм

Через некоторое время проверяем установленный момент затяжки. И производим контрольную протяжку с максимальным усилием.

Чем равномернее буде произведено усилие на каждую шпильку. Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

При первой второй переборке двигателя за шпильки волноваться не приходится. Но каждый последующий ремонт. Ослабляет резьбу. Поэтому протяжку необходимо производить аккуратно и с применением динамометрического ключа.

Установка штанг толкателей коромысел

Штанги устанавливаются на свои места. При установке необходимо убедиться. Что каждая штанга села на своё место. Для этого короткими движениями осадить штангу и толкатель. Убедиться что толкатель уперся в распредвал. Бывает что при снятии штанг толкателе выходят из посадочного места, или подклинивают в каком то положении. Поэтому нужно несильно остучать рукой толкатель штангой. После установки штанг ставится вал коромысел.

Установка вала коромысел клапанов.

Вал коромысел необходимо протягивать равномерно. Следить за тем, что штанги упираются в регулировочные болты коромысел. Если штанга не попала сразу. Потом её тяжело будет поставить на свое место. Вал коромысел придется снова раскручивать. При притягивании вала коромысел начнут выжиматься пружины клапанов. Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

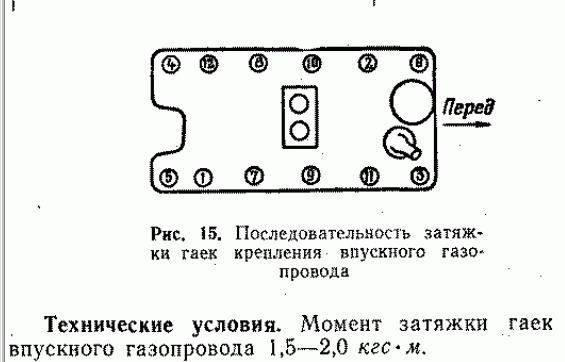

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

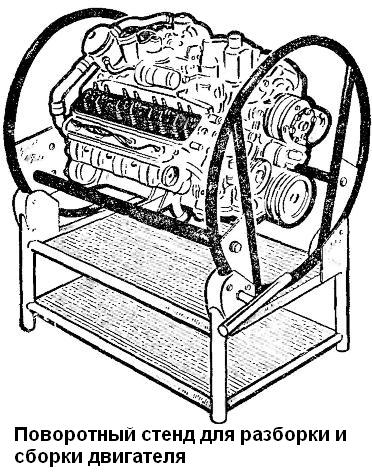

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

К постановке на ремонтируемый двигатель не допускаются:

— шплинты и шплинтовочная проволока, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— болты и шпильки с вытянувшейся резьбой;

— гайки и болты с изношенными гранями;

— детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

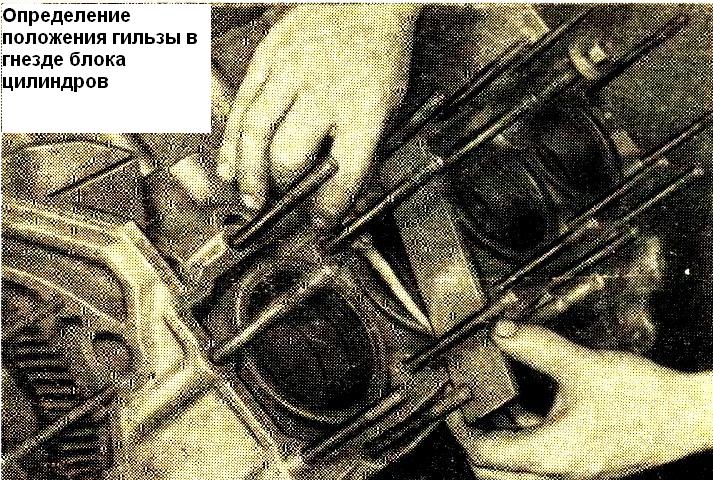

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

— гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

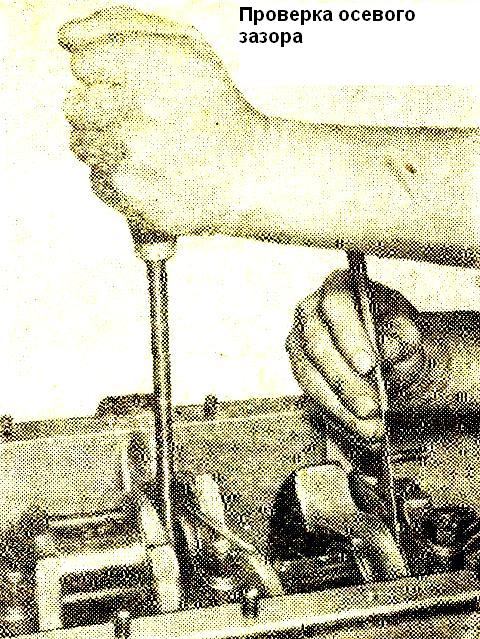

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

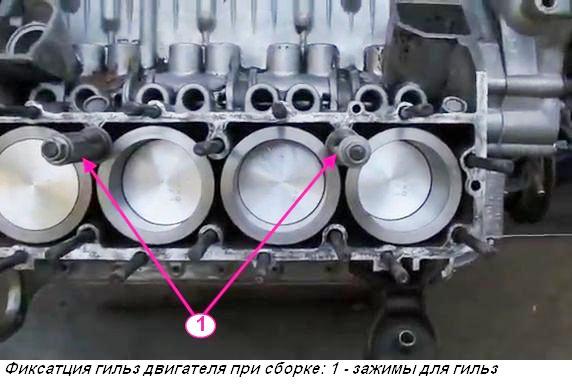

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+18 0 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +70 0 С.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

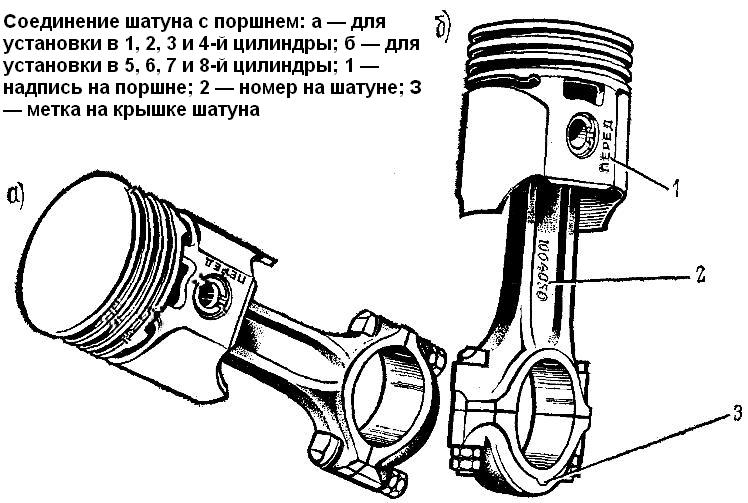

Шатуны и поршни при сборе ориентируют следующим образом: для поршней первого, второго, третьего и четвертого цилиндров надпись на поршне «перед» и номер, выштампованный на стержне шатуна, должны быть направлены в противоположные стороны, а для поршней пятого, шестого, седьмого и восьмого цилиндров — в одну сторону (рис. 7).

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

При установке поршней в гильзы цилиндров следить за тем, чтобы надпись на поршне «перед» была направлена к переднему торцу блока цилиндров. Гайки болтов шатуна затянуть (момент 6,8 — 7,5 кгм) и законтрить.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.