Технологический процесс моечно-очистных работ

Разнообразие состава и свойств загрязнений, сложность рельефа объектов очистки и особенность физико-химических свойств материалов, из которых изготовлены детали, определяют необходимость многоэтапного осуществления процесса моечно-очистных работ (табл. 5.18).

Все детали и узлы разбиваются на группы в зависимости от вида удаляемых загрязнений и конструктивных особенностей. Каждая группа проходит свой маршрут мойки и очистки.

Качество очистки оценивают величиной остаточного загрязнения на деталях, которая может быть определена весовым, визуальным и люминесцентным способами контроля. При весовом способе определяют разницу в массе детали, прошедшей мойку и очистку, и чистой (эталонной) детали. Визуальный способ сводится к сравнению остаточной загрязненности поверхностей деталей с условной шкалой или шаблоном оценки качества очистки. Люминесцентный способ основан на свойстве масел светиться (флуоресцировать) при воздействии ультрафиолетового света (по величине светящихся пятен судят о загрязненности поверхности).

Этапы процесса моечно-очистных работ

| Этапы | Группы загрязнений (см. табл. 5.1) | Объект моечно-очистных работ |

| С наружных поверхностей автомобиля в сборе и из картерных пространств | ||

| Остатки 1—7, частично 8 | Наружные и внутренние поверхности двигателя, агрегатов автомобиля и узлов | |

| 8-11 7 11-12 | Наружные и внутренние поверхности деталей двигателя Наружные и внутренние поверхности деталей агрегатов Кабина, рама и детали оперения |

После моечно-очистных работ допустимое количество загрязнений на поверхностях деталей должно не превышать при поступлении на дефектацию: 1,25 мг/см2 — при шероховатости поверхно-ти Rz> Ю мкм; 0,7 мг/см2 — Ra = 2,5. 6,3 мкм; 0,25 мг/см2 — RZ-= 6,3. 0,16 мкм; при поступлении на сборку — 0,10. 0,15 мг/см2; на окраску — 0,005 мг/см2.

5.7. Техника безопасности при использовании моечного оборудования и моющих средств

Моечный участок должен быть оборудован общей приточно-вытяжной вентиляцией, а каждая моечная машина, работающая на водных растворах CMC и растворителях, должна иметь собственную вытяжную вентиляцию с элементами максимального улавливания и возврата паров моющих средств, чтобы обеспечить предельно допустимые концентрации вредных веществ в рабочей зоне. При вентиляции помещения воздух отсасывают из нижней зоны, так как пары хлорированных растворителей тяжелее воздуха и скапливаются у пола.

Рабочий должен следить за исправностью закрепленного за ним моечного оборудования, соблюдением режимов очистки, плотностью дверей, сальников, уровнем моющей жидкости, правильностью загрузки изделий и транспортирования их через машину. Загружать и разгружать моечные машины деталями или контейнерами массой более 20 кг разрешается только с помощью подъемных механизмов. Стоять под поднятыми грузами или на пути их следования запрещается. Грузы поднимать только вертикально.

Пуск электродвигателей моечной машины должен производиться только после закрытия дверей машины. Поверхности нагревательных коллекторов в баках должны быть покрыты моющей жидкостью.

При заправке машин вручную CMC следует пользоваться марлевыми респираторами в 56 слоев. Распаковывать мешки и высыпать моющие средства необходимо осторожно, не пыля и включив вытяжную вентиляцию.

Предельно допустимая концентрация (ПДК) моющих и очищающих средств в рабочей зоне не должна превышать допустимых значений.

Синтетические моющие средства, содержащие в своем составе щелочные соли и ПАВ, могут оказывать вредное воздействие на человека. Раствор CMC не вызывает ожогов кожи. При попадании же его на слизистую оболочку глаз их следует сразу же промыть водопроводной водой. Для предупреждения обезжиривания кожи рук растворами CMC их рекомендуется смазывать защитными кремами.

Особую осторожность следует соблюдать при работе с растворами каустической соды и кислот, так как их попадание на кожу вызывает ее разъедание и ожоги. Куски каустической соды можно брать только лопатой или щипцами. При загрузке ее в ванны необходимо учитывать, что растворение щелочи сопровождается разогреванием раствора и нужно соблюдать осторожность, не допуская его разбрызгивания. Все работы с каустической содой выполняют в резиновой маске с защитными очками, а также в резиновых перчатках и фартуке. Запрещается обрабатывать детали из алюминиевых сплавов в растворе каустика, так как при их контакте происходит бурная реакция, сопровождающаяся вспениванием и разбрызгиванием раствора.

При ожогах едкими щелочами пораженное место следует промыть слабым раствором уксуса и водой. При ожогах растворами кислот места ожога промывают растворами питьевой соды, водой и смазывают вазелином.

Растворители являются в разной степени токсичными и при проникновении их в организм человека могут возникать различной степени отравления. Вдыхание воздуха, содержащего пары растворителей, вызывает раздражение слизистой оболочки дыхательных путей, может нарушать работу нервной и сердечно-сосудиетой систем.

Для улавливания паров хлорированных растворителей и исключения попадания их в рабочее помещение машина должна быть оборудована холодильниками для конденсации паров растворите- -• лей и их возврата в ванну, автоматически закрывающимися дверьми, вытяжной вентиляцией и адсорберами на активированном угле для улавливания хлорированных растворителей из выбрасываемого в атмосферу воздуха.

Первая помощь при легких отравлениях заключается в удалении человека из опасной атмосферы. При тяжелых отравлениях необходимо начинать до прибытия врача искусственное дыхание немедленно после извлечения пострадавшего из опасной атмосферы и продолжать непрерывно до восстановления самостоятельного дыхания.

Очистка сточных вод

В процессе мойки и очистки образуются сточные воды. Загрязнения сточных вод чрезвычайно разнообразны по дисперсности и агрегатному состоянию. Они могут присутствовать в виде грубо-дисперсных веществ, химических или коллоидных растворов. Степень загрязнения сточных вод регулируется посредством норм предельно допустимых сбросов (ПДС) загрязняющих веществ, под которыми понимается максимально допустимая масса вещества в сточных водах в данном пункте расположения водного объекта.

Для очистки сточных вод от твердых взвесей и нефтепродуктов применяют механические, химические и физико-механические методы как самостоятельно, так и в комплексе.

Механические методы очистки включают процеживание, отстаивание, фильтрование, центрифугирование и разделение в гидроциклоне. Для процеживания используются решетки и сита, которые используются на первом этапе очистки.

Наиболее простой метод очистки — это отстаивание, поскольку он не требует сложной оснастки и дополнительных энергетических затрат. Недостаток метода — это длительность процесса и зависимость от дисперсности отстаиваемых частиц. В отстойниках предусматривают песколовки, которые предназначены для улавливания песка и других посторонних тяжелых частиц. Песколовку периодически по мере накопления песка и других веществ очищают при помощи гидроэлеватора, песковых насосов, черпалок и других устройств.

Растворенные примеси в сточных водах очищают методом обратного осмоса (гиперфильтрация), который основан на отделении (отфильтровывании) воды из раствора через полупроницаемые мембраны под воздействием давления, превышающего осмотическое. Процесс осуществляется при температуре окружающей среды. Этим методом очищают воды от высококонцентрированных органических и минеральных загрязнений, находящихся в воде в растворенном состоянии. Метод обратного осмоса может быть применен также для обессоливания сточных вод и удаления из них биологически «жестких» органических соединений — пестицидов, многоатомных спиртов и др. Гиперфильтрационные установки позволяют извлекать ценные вещества из сточных вод и утилизировать эти вещества.

В основу физико-химических методов очистки положены процессы флотации, коагуляции и сорбции. При флотации посторонние частицы извлекаются из жидкости с помощью пузырьков воздуха. Коагуляция — процесс, в котором происходит укрупнение частиц, что ускоряет стадию отстаивания. При сорбции обеспечивается поглощение веществ из среды с помощью сорбентов, например торфа, активных глин, золы, угольной пыли и др. Повышение требований к качеству очистки сточных вод вызывает необходимость сочетания различных методов, например совместное применение коагуляции и флотации.

При химическом методе очистки используют хлорирование (окисление хлором) и озонирование (окисление озоном). Метод озонирования позволяет нейтрализовать в сточных водах такие ядовитые вещества, как цианистые соединения, фенолы, ПАВ, нефтепродукты и их соединения, сероводород и т. д. Сточные воды после озонирования представляют собой прозрачные, бесцветные жидкие среды.

Сущность биологических методов очистки сточных вод заключается в создании условий для развития бактерий, продуктами Жизнедеятельности которых являются вредные вещества в стоках. Эти вещества перерабатываются бактериями в продукты, безвредные для окружающей среды. Преимущества метода — высокая экономичность и малый расход химических реагентов. Недостатки Метода — длительный процесс очистки, высокая чувствительность Реагентов к солености воды и наличию ПАВ, значительные перерывы в работе.

Электрохимическая очистка сточных вод осуществляется за счет электролиза с использованием растворимых и нерастворимых электродов.

Термические методы очистки всех видов отходов (жидких, твердых, газообразных) основываются на окислении содержащихся в них органических веществ кислородом воздуха до нетоксичных соединений. Методом сжигания органических веществ в газах пользуются, когда возвращение примесей в производство невозможно или нецелесообразно.

Моечно-очистные работы

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

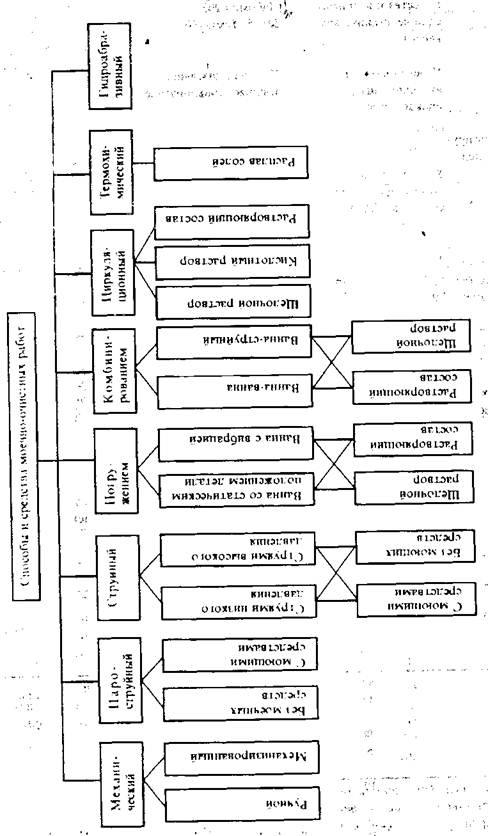

Моечные операции предшествуют этапам разработки, дефектации и ремонта оборудования. Организация и технология моечно-очистных работ зависят от типа предприятия, объема производства, номенклатуры ремонтируемых изделий, вида загрязнений. Соответственно условиям производства организуются универсальные или специальные моечные участки; наружная мойка может осуществляться в помещениях или на эстакаде, мойка выполняется вручную или механизированным способом, мойка осуществляется в специальных установках — моечных камерах или в ваннах. Для получения высокого давления моющей струи используют вихревые и плунжерные насосы. Существуют также различные варианты применения мойки в ваннах: мойка в обычных ваннах со статическим положением детали, в ваннах с принудительной циркуляцией моющей жидкости, в ваннах с вращающимися барабанами, а также вибрационная и ультразвуковая мойка. Классификация способов и средств очистки поверхностей приведена на рисунке 88.

Загрязнителями оборудования являются нефтяные загрязнения, остатки смазочных материалов, осадки, накипь, абразивные и металлические частицы, остатки красок, лаковые пленки, возникающие в результате термического окисления масляных слоев, ржавчина.

Нефтяное оборудование, работающее под открытым небом, очищают от песка, глины, бурового раствора, нефти, металлическими щетками и скребками.

При подготовке машин к ремонту из систем охлаждения, питания, масляных емкостей (картеров, корпусов) сливают охлаждающую жидкость, топливо, масло, промывают их растворами кальцинированной соды, 5% соляной кислоты или керосином с добавлением кальцинированной соды или едкого натра. После промывки рассматриваемые системы обрабатываются паром.

В качестве моющих средств для очистки оборудования от грязи, нефти, масла, остатков покрытий используют холодную и горячую (70-90°С) воду, холодные и горячие щелочные растворы, растворители (бензин, керосин, ацетон). В таблице 2 приведена классификация очищающих средств.

Достаточно сложным является удаление с металлических поверхностей нефтей, масел и смазок, которые плохо смачиваются водой. Поэтому в состав моющих средств вводят щелочи, резко снижающие поверхностное натяжение масляной пленки, а также эмульгаторы (мыло, жидкое стекло, моющие вещества ОП-7, ОП-10 и др.) позволяющие полностью отделить пленку от металла.

Рисунок 88 — Классификация способов и средств очистки поверхностей

Таблица 2 — Классификация очищающих средств

| Очищающие средства | Состав | Типичные представители | Рекомендуемый температурный интервал применения, °С |

| Щелочные моющие | Щелочи, щелочные соли | Каустик | 80-100 |

| Синтетические моющие (CMC) | Синтетические поверхностно активные вещества и натриевые соли неорганических кислот | МЛ-51, МЛ-52, Лабомид-101, Лабомид-203, МС-8, Темп-100 | 70-100 |

| Растворители | Углеводороды и их галлоидные производные | Керосин, дизельное топливо, трихлорэтилен | 20-60 |

| Растворяющие эмульгирующие (РЭС), в том числе: РЭС-1 | Углеводороды, Поверхностно активные вещества (ПАВ), стабилизаторы | АМ(цистерин),-15, ДВП-1 Термос | 20-50 |

| РЭС-П | Хлорированные углеводороды, ароматические углеводороды ПАВ | Ритм |

Щелочные моющие средства представляют собой растворы неорганических щелочных солей, среди которых важнейшими являются карбонат натрия Na2CО3 (кальцинированная сода) и соли кремниевой кислоты (силикаты). Введение силикатов в состав моющих средств резко повышает щелочность среды и способствует лучшему вспениванию раствора. Применяют силикат натрия (жидкое стекло) и метасиликат натрия. В таблице 3 приведены данные по применению щелочных моющих растворов.

Для предохранения деталей от коррозионного воздействия щелочных растворов в них следует добавлять 0,2-0,5% хромпика или нитрита натрия.

Широко применяются растворы каустической соды: концентрацией до 10-15% при мойке в стационарных ваннах и 3-5% — при струйной мойке. Каустическая сода хорошо растворима и воде, способная омылять жиры, но коррозионно активна, поэтому требует добавки в растворы силикатов, ингибиторов коррозии. Чистые растворы каустической соды применяют для удаления парой краски.

Моечные операции проводят также с применением синтетических моющих средств, исключающих как главный компонент поверхностно-активные вещества (ПАВ) и такие активные добавки (электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как АМ-15, МЛ-51, МЛ-52 и растворы ПАВ.

Для удаления тяжелых и асфальтосмолистых отложений и старой краски рекомендуется растворяющие-эмульгирующее средство РИТМ (концентрация — 100 г/л).

Лакокрасочные покрытия удаляют смывками одной из трех марок: СД (сп), СД (об), АФТ-1. Состав смывок представлены в таблице 4.

От нагара детали очищают механическим способом (металлические щетки, шаберы) или моющими растворами, например, в следующем составе: кальцинированная сода — 35 г/л, каустическая сода — 25 г/л, жидкое стекло — 1,5 г/л, мыло — 24 г/л. Детали погружают в подогретый до 80-90°С раствор на 40-60 минут, после чего обтирают, промывают в водном растворе, (содержащем 0,2% кальцинированной соды, 0,2% жидкого стекла, 0,1% хромпика) затем в горячей воде и просушивают.

Таблица 3 — Состав и режимы применения щелочных моющих растворов

| Состав моющего раствора | Концентра-ция, г/л | Режим применения | Назначение моющего раствора |

| Темпера-тура. °С | время обработки, ч | ||

| Едкий натр | 75-85 | 4-6 | Выварка стальных или чугунных деталей для удаления асфальтосмолистых отложений |

| Едкий натр | 75-85 | 4-6 | |

| Жидкое стекло | |||

| Едкий натр | 80-90 | 2-3 | |

| Хромпик | |||

| Кальцинированная сода | 80-90 | 3-4 | Выварка деталей из цветных металлов в ваннах |

| Жидкое стекло | Выварка стальных деталей в ваннах | ||

| Мыло | 80-90 | 2-3 | |

| Хромпик | |||

| Кальцинированная сода | 8.5 | ||

| Жидкое стекло | 8.5 | Выварка алюминиевых деталей в ваннах | |

| Мыло | 80-90 | 2-3 | |

| Кальцинированная сода | |||

| Мыло | 80-95 | 2-3 | |

| Хромпик | |||

| Кальцинированная сода | |||

| Калицинированная сода | 5.5 | 80-95 | 0.2-0.4 |

| Гриатрийфосфат | Струйная мойка стальных и чугунных деталей | ||

| Мыло | |||

| Кальцинированная сода | 85-95 | 0.2-0.4 | |

| Жидкое стекло | 3-5 |

Таблица 4 — Состав смывок для удаления красок

| Компонент | Содержание (%, массовая доля) в смывке | ||

| СД (сп) | СД (об) | АФТ-1 | |

| Коллоксилин | — | — | 5.0 |

| Парафин | — | 2.2 | 0.5 |

| Ацетон | 10.0 | 47.0 | 19.0 |

| Формальгликоль | 50.0 | — | 47.5 |

| Толуол | — | — | 28.1 |

| Этиловый спирт | 10.0 | 6.0 | — |

| Бензол | 30.0 | 8.0 | — |

| Этилацетат | — | 19.0 | — |

| Скипидар | — | 7.0 | — |

| Пафталин | — | 10.8 | — |

Для удаления накипи любого состава применяют 3-5%-ный раствор тринатрийфосфата, а также растворы соляной, хромовой кислот, 2-3%-ный раствор каустической соды (для силикат накипи). После этого обязательна нейтрализация растворов промывкой деталей в горячей воде.

ной накипи). После этого обязательна нейтрализация растворов промывкой деталей в горячей воде.

Для удаления нагара и накипи применяют также химическую очистку в расплаве солей и щелочи. Рекомендуется следующий состав расплава солей: 60-65% едкого натра, 30-35% азотнокислого натрия и 5% хлористого натрия. Температура расплава 410-420°С; продолжительность очистки 5-15 мин. После обработки детали промывают в кислотном растворе для нейтрализации щелочи, а затем в горячей воде. Нейтрализацию проводят для стальных и чугунных деталей в ингибированном растворе соляной кислоты, деталей из алюминиевых сплавов — в растворе фосфорной кислоты.

Для удаления с поверхностей деталей продуктов коррозии применяют кислотные и щелочные растворы. Составы веществ для удаления продуктов коррозии приведены в таблице 5.

Процесс удаления следов коррозии основан на химическом травлении и требует предварительного обезжиривания поверхности детали. Для нейтрализации действия щелочных или кислотных растворов очищенные детали необходимо промыть горячей водой и просушить подогретым сжатым воздухом.

Производительность процесса мойки повышается на 20-30%, если в моющие средства добавить 15-18 г/л поверхностно-активных веществ (ДС-РАС) или 2 г/л сульфанола.

Чтобы облегчить и ускорить мойку и уменьшить расход моющих жидкостей, рекомендуется производить предварительную обдувку оборудования паром.

Таблица 5 — Растворы для удаления продуктов коррозии и условия их применения