- Методы восстановления посадок деталей при ремонте автомобилей

- Методы восстановления посадок (регулировкой, перестановкой деталей, метод ремонтных размеров, установкой дополнительных деталей)

- 33. Методы восстановления посадок деталей при ремонте автомобилей

- Методы восстановления посадки деталей соединений

Методы восстановления посадок деталей при ремонте автомобилей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем — получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер — это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.).

Методы восстановления посадок (регулировкой, перестановкой деталей, метод ремонтных размеров, установкой дополнительных деталей)

В процессе работы машины элементы сопряжений изнашиваются, т.е. изменяются их структурные параметры, к которым относятся: шероховатость поверхности, геометрическая форма, размер поверхности. Совокупность изменений перечисленных параметров приводит к изменению основного структурного параметра сопряжения – посадки, что проявляется в увеличении зазора или уменьшении натяга в соединении. Восстановление посадок в сопряжениях деталей машин осуществляется тремя способами:

1) без изменения размеров деталей;

2) изменением первоначальных размеров:

3) восстановлением первоначальных размеров деталей.

Восстановление посадки без изменения, размеров деталей осуществляется следующими методами: регулировкой зазора, заменой одной из изношенных деталей или перестановкой ее в дополнительную рабочую позицию.

2.1 Метод восстановления посадки регулировкой зазора

Этот метод обычно применяется для легко доступных и малоответственных сопряжений и сводится к перемещению одной или нескольких деталей. В результате восстанавливается первоначальный зазор.

Однако этот способ не обеспечивает восстановления первоначального ресурса сопряжения, так как не устраняются искажение геометрической формы и изменение первоначальной шероховатости.

Регулировку зазора в сопряжениях подшипников, конических пар шестерен, рычажных механизмов в зависимости от их конструктивных особенностей выполняют одним из следующих приемов: удалением или постановкой прокладок; подтягиванием (регулировкой) резьбовых или клиновых соединений; автоматической регулировкой, например, пружиной и т.д.

Например, регулировка зазоров у конических роликовых подшипников производится за счет изменения толщины комплекта прокладок.

Начальный зазор в соединении подшипник–шейка вала восстанавливают уменьшением числа прокладок в стыке между полукольцами. Перемещением разрезной конусной втулки с помощью гайки относительно конусной поверхности внутреннего кольца подшипника восстанавливают исходный натяг в соединении этого кольца с шейкой вала. За счет изменения толщины комплекта прокладок регулируют зазор в зацеплении конических шестерен главных передач ведущих мостов автомобилей.

Нередко конструкцией механизмов предусматривается автоматическое регулирование зазора, например, между тормозными колодками и тормозным барабаном колеса автомобиля. Здесь одна из соединяемых деталей (тормозная колодка) перемещается в сторону компенсации износа по мере его нарастания, поддерживая стабильный зазор. Упрощенный вариант автоматического регулирования зазора – автоматическое поддержание за счет пружины контакта деталей, например щеток и коллектора электрической машины.

Восстановление посадки регулировкой особенно эффективно в соединениях с резко меняющейся, особенно со знакопеременной, нагрузкой, поскольку энергия удара в зависимости от зазора в соединении возрастает по параболе.

Однако в соединениях типа вал – подшипник, рассчитанных на работу в условиях жидкостного трения, при простой регулировке зазора исходная надежность соединения не восстанавливается, поскольку не устраняется искажение геометрической формы работающих поверхностей. Зазор в соединении опять быстро достигает предельного значения. Этим объясняется тот факт, что конструкция соединения шейка коленчатого вала – вкладыш делается нерегулируемой.

2.2 Метод перестановки деталей в другое положение (позицию)

Этот метод основан на использовании симметричного расположения одинаковых по всем параметрам поверхностей, одна из которых всегда, или почти всегда, оказывается нагруженной и поэтому изнашивается, а другая всегда, или почти всегда, работает вхолостую. Например, две эвольвентные поверхности зуба шестерни, две поверхности цевочного зацепления зуба ведущей звездочки привода гусеничного полотна трактора и т. п. Поэтому при ремонте допускаются перестановка справа налево и наоборот пары шестерня – зубчатое колесо конечной передачи гусеничного трактора, перестановка ведущих звездочек гусеничного полотна, и т.п.

Способ эффективен при ремонте втулочно-роликовых цепей. Из-за одностороннего износа валиков и втулок цепь удлиняется в результате увеличения размера между соседними внутренними звеньями. Валики и втулки в пластинах поворачивают на 180 о относительно их прежнего положения для работы неизношенными поверхностями, благодаря чему шаг цепи восстанавливается практически до исходного, хотя при этом приходится полностью разбирать цепь.

Восстановление посадки заменой детали или ее перестановкой в дополнительную рабочую позицию не обеспечивает полного восстановления работоспособности сопряжения, так как в этом случае новая деталь или неизношенная поверхность старой (при перестановке ее в новую позицию) работает в паре с частично изношенной деталью и, следовательно, зазор S будет больше первоначального:

33. Методы восстановления посадок деталей при ремонте автомобилей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем — получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер — это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.).

Методы восстановления посадки деталей соединений

Характеристика методов ремонта соединений

Изнашивание отдельных соединяемых элементов приводит к нарушению посадки в соединении, проявляющемуся в увеличении зазоров и уменьшении первоначальных натягов [2,4].

Посадку деталей соединений можно восстанавливать тремя методами:

1) без изменения размеров деталей:

— с помощью имеющихся регулировок;

— заменой на запасную часть;

2) применение деталей, восстановленных до номинальных размеров;

3) применение деталей ремонтных размеров и восстановленных способом дополнительных деталей.

При втором методе (применение деталей, восстановленных до номинальных размеров) посадку восстанавливают наращиванием поверхностей, увеличивая размер вала на величину и уменьшая размер отверстия на величину d и добиваясь получения в соединении номинального зазора или натяга (рис. 2.1). При этом методе сохраняются номинальные удельные давления и прочность, не нарушаются другие показатели работы машины.

| Рис. 2.1. Схема соединения деталей, восстановленных до номинальных размеров |

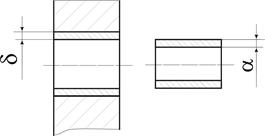

При третьем методе посадка может быть восстановлена уменьшением или увеличением размеров вала и отверстия. В случае восстановления посадки за счет увеличения размеров деталей на вал наносят слой металла или используют новый, увеличенный на величину d вал, а отверстие растачивают на величину a, чтобы после сборки получить номинальный размер r (рис. 2.2).

| Рис. 2.2. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с увеличением диаметров отверстия и вала |

Давления в соединении при этом уменьшаются, что в большинстве случаев приводит к уменьшению износа. Снижается также и прочность детали с отверстием.

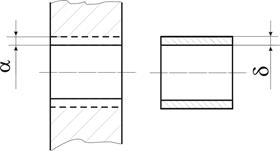

При восстановлении посадки за счет уменьшения вала и отверстия — последнее уменьшают, наращивая слой a металла, а размер вала уменьшают снятием слоя d металла, добиваясь получения необходимой посадки (рис. 2.3).

| Рис. 2.3. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с уменьшением диаметров отверстия и вала |

В случае восстановления посадки этим методом уменьшается прочность вала и увеличиваются давления, что приводит к повышенному износу детали. Во время ремонта двигателей по третьему методу применяют детали ремонтных размеров. При этом затрудняется взаимозаменяемость деталей и усложняется снабжение запасными частями.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет