- Черчение

- Отделочные методы обработки деталей машин

- Механическая обработка

- Отправить на расчет:

- Услуги механообработки от ООО «РПМ»

- Мехобработка деталей на металлорежущих станках

- Сверление

- Точение

- Фрезерование

- Шлифование

- Строгание

- Долбление

- Зенкерование и развертывание отверстий

- Контроль качества при мехобработке металла

Черчение

Отделочные методы обработки деталей машин

Общие сведения. Каждая деталь машины должна иметь определенные эксплуатационные свойства — прочность, износостойкость, долговечность и т.д. Однако зависят они не только от материала, из которого деталь изготовлена, но и в значительной степени от шероховатости поверхности детали.

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Бурный рост технического прогресса предъявляет все большие требования к современным машинам, а это заставляет машиностроителей искать новые более совершенные методы обработки поверхности деталей.

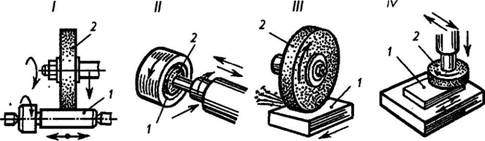

Шлифование — способ обработки материала при помощи режущего образивного инструмента 2 (рис. 43). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Шлифованием можно затачивать инструменты, а при острой необходимости произвести отрезку, разрезку заготовок и т. д. В зависимости от характера обрабатываемых поверхностей шлифование можно разделить на следующие виды: наружное (рис. 43. I) и внутреннее (рис. 43. II), плоское периферией (рис. 43. III) или торцом круга (рис. 43. IV).

Абразивные инструменты состоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Обычно твердые материалы (закаленная сталь, твердые сплавы, чугун) шлифуются мягкими кругами, так как затупившиеся при этом зерна круга легко дробятся и выкрашиваются из связки, обнажая новые острые кромки, которые продолжают резание до нового затупления, и т. д. Таким образом, круг обладает способностью «самозатачиваться», т. е. восстанавливать автоматически в процессе работы остроту режущих кромок зерен, расположенных на поверхности круга. На рис. 44 показан процесс шлифования.

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Твердые круги содержат наждачные корундовые, карборундовые порошки и порошки, твердость которых превышает твердость закаленной стали.

Мягкие круги содержат порошки из окисей хрома, алюминия, олова, железа, твердость которых ниже твердости закаленной стали.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку и другие параметры инструмента. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

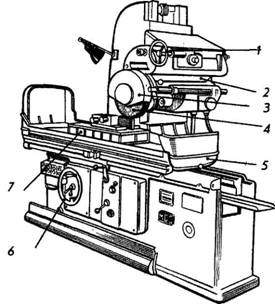

Из шлифовальных станков наибольшее распространение в массовом производстве получил плоскошлифовальный с прямоугольным столом, работающий периферией круга (рис. 45).

Шлифуемая деталь устанавливается на магнитной плите 7, которая со столом 5 совершает движение подачи. Вращающийся шлифовальный круг 4, закрепленный в бабке 2 и прикрытый защитным кожухом 3, удаляет неровности, оставшиеся после предварительной обработки металлорежущими инструментами. Круг устанавливают в необходимое положение с помощью маховичков 1 и 6.

Притирка. Притирка, или доводка, — отделочная операция механической обработки деталей машин, приборов и других изделий. Этой операцией достигаются высокая точность (до 1-го класса) и высокий класс шероховатости обработки (до 14-го класса). Инструментом служит притир, изготовленный из более мягкого материала, чем обрабатываемый. Это может быть чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту.

Процесс насыщения поверхности притира абразивным материалом называется шаржированием.

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

В машиностроении этот процесс широко распространен при изготовлении шариков и роликов для Подшипников, а также коленчатых валов (доводка шеек), клапанов, цилиндров, плунжеров, поршневых колец и других деталей, требующих высокой точности или герметичности при соединении.

В настоящее время создано много различных конструкций притирочных станков и приспособлений от простых вращающихся дисков-притиров до самых сложных.

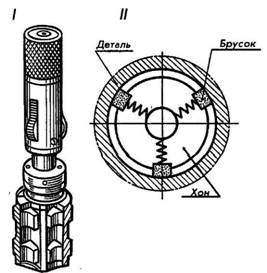

Хонингование. Это способ шлифовально-притирочной обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом — хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 46.I). На рис. 46.II дана схема хонингования.

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонинговальные головки имеют конструкцию, которая позволяет сдвигать или раздвигать бруски как во время ввода, так и вывода из отверстия, а также и в процессе работы для получения нужного размера по диаметру. Устройство головок дает возможность брускам самоустанавливаться, плотно прижимаясь к поверхности обрабатываемого отверстия. Бруски приклеиваются к подвижным колодкам-башмакам, которые стягиваются к центру головки пружинами.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32. 0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

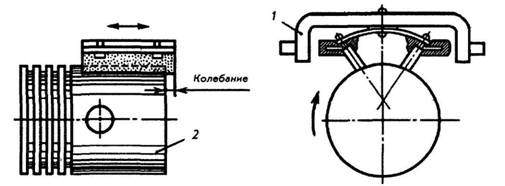

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 — вращательное (рис. 47).

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz0,160. 0,040, в отдельных случаях Rz0,100. 0,050.

Полирование — отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования — полирующие составы, пасты, для наведения блеска — фетр и стекло. Широкое применение для полирования находит паста ГОИ — смесь абразивного порошка с поверхностно-активными веществами. В этом случае шероховатость поверхности может быть доведена до зеркального блеска.

Полирование выполняется как на простых полировальных станках, так и на полуавтоматических и автоматических.

Прогрессивные методы механической обработки. В современном машиностроении для заточки инструментов и резки металлов применяют прогрессивный метод анодно-механической обработки. Этот метод применяется также для обработки деталей машин, требующих высокого качества шероховатости поверхности и точности размеров.

Сущность процесса анодно-механической обработки состоит в электрохимическом и механическом воздействии на обрабатываемую поверхность.

Производительность этого процесса не уступает производительности при хонинговании и суперфинише и, что самое главное, не зависит от механических качеств обрабатываемого металла.

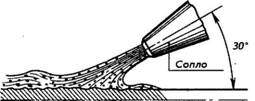

Известен также процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей. Суть этого процесса заключается в том что зерна абразива, хорошо перемешанные с жидкостью под давлением в несколько атмосфер, направляются на поверхность и сглаживают на ней гребешки (рис. 48).

Большим достоинством этого процесса является то, что для него доступны поверхности любой формы и любых размеров.

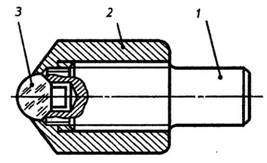

Весьма эффективен метод отделки и поверхностного упрочнения деталей алмазным выглаживанием. Выглаживанию легко поддаются поверхности стальных деталей, цементированные и азотированные, имеющие твердые покрытия, а также детали из бронзы и других сплавов. Осуществляется зтот процесс на токарных или расточных станках и не требует особой оснастки. Кристалл алмаза 3, закрепленный в оправке приспособления 1 и 2 (рис. 49), перемещается вместе с суппортом станка. Наконечник для выглаживания обычно изготовляют из искусственных алмазов.

Разновидностью алмазного выглаживания является процесс вибрационного выглаживания или виброобкатывания. Конструкции виброобкатных головок бывают разные.

Все они крепятся на суппорте токарного станка и перемещаются вместе с ним.

Существуют и другие прогрессивные методы обработки деталей. Рассмотрим некоторые из них.

Ультразвуковая обработка. Этот метод обработки основан на применении упругих колебаний сверхзвуковой частоты (16 . 20 тыс. колебаний в секунду). Ультразвуковые колебания получают чаще всего с помощью специальных устройств-излучателей. Для обработки металлов и твердых материалов обычно используют магнитострикционные * излучатели.

С помощью ультразвука можно сверлить, шлифовать, сваривать, паять, разрезать и выполнять многие другие работы. Так, например, еще недавно нельзя было обнаружить скрытые дефекты в материале, теперь на помощь человеку приходит ультразвук, магнитное поле, рентген, гамма-лучи, интроскопия (внутривидение) ** .

Электроискровая обработка. Электроискровой метод обработки металлов основан на явлении электрической эрозии. Электроэрозия разрушает поверхность металла под воздействием искр, получаемых от электрических разрядов. В результате можно получить в металле любой твердости отверстия размерами 0,15 мм и менее, профильные канавки, пазы (в штампах, волочильных досках, режущем инструменте и др.).

Светолучевая обработка металлов. Эта обработка основана на использовании мощного светового луча, который посредством оптической системы фокусируется на обрабатываемую поверхность, создавая температуру в несколько тысяч градусов. Источником энергии является лазер — прибор, излучающий свет в виде направленного луча. Этот луч используется для обработки небольших отверстий, пазов, разрезки заготовок из материалов, имеющих любые физико-механические свойства.

* Магнитострикция — способность некоторых материалов (кобальта, никеля, их сплавов и др.) изменять геометрические размеры под действием магнитного поля, а при его снятии — восстанавливаться в первоначальных размерах.

** Метод контроля, позволяющий видеть дефекты внутри непрозрачных тел.

Механическая обработка

Услуги по механической обработке металлических изделий от компании «РПМ» охватывают значительную область обработки металлов, ознакомиться с ними вы можете в таблице «Наши возможности», приведенной ниже. Подробнее о конкретных возможностях «РПМ» в механообработке вы можете узнать в соответствующих разделах сайта или по телефонам, указанным в разделе «Контакты».

Знания и опыт, накопленные в области металлообработки, а также различные станки, в том числе с числовым программным управлением, позволяют обеспечить выпуск небольшой серии деталей за короткий период времени.

Отправить на расчет:

Механическая обработка металла представляет собой физическое воздействие на металлическую заготовку с целью получения изделия нужной геометрии с желаемым качеством поверхности. Воздействовать на заготовку можно посредством режущего инструмента (сверла, фрезы, резца и т.п.) или с помощью давления либо удара. Именно по этому принципу механическая обработка изделий делится на две основные группы — операции, выполняющиеся без снятия и со снятием металла. В первом случае это прессование, прокат, ковка (для цветных металлов) и штамповка (чаще для черных металлов). Во втором случае это механическая обработка деталей на станках — резание. К данной группе относятся следующие операции:

- точение;

- фрезерование;

- шлифование;

- сверление;

- зенкерование;

- развертывание;

- строгание;

- протягивание;

- долбление.

Услуги механообработки от ООО «РПМ»

| № | Вид обработки | Варианты исполнения |

|---|---|---|

| 1 | Выбор заготовки |

|

| 2 | Токарная обработка |

|

| 3 | Фрезерная обработка |

|

| 4 | Долбежная обработка |

|

| 5 | Шлифовальная обработка |

|

Мехобработка металла может быть также черновой, получистовой и чистовой — конкретный тип подбирается в зависимости от габаритов (исходных и заданных), требуемого класса точности и качества обрабатываемой поверхности.

Как правило, механическая обработка в машиностроении состоит из множества операций. Заготовка в процессе превращения в готовое изделие обрабатывается на различных станках, последовательно проходя все этапы, отмеченные в технологической карте, которую предварительно составляют технологи. Их задача — разработать оптимальный с точки зрения производительности и затратности порядок обработки заготовки с учетом ее исходных параметров и на основании чертежа, в котором указаны все размеры, характеристики и класс точности будущего изделия. Эта последовательность операций называется технологическим процессом изготовления детали.

Мехобработка деталей на металлорежущих станках

Как уже было сказано выше, мехобработка металла резанием выполняется на металлорежущих станках, где на заготовку воздействует острый и твердый по сравнению с обрабатываемой деталью инструмент, к которому приложено определенное механическое усилие. Изначально размер заготовки всегда больше размера готовой детали, и величина этой разницы называется «припуск». В ходе механической обработки деталей на станках с поверхности заготовки снимается слой металла заданной толщины либо в ней выбираются отверстия, канавки, желоба с нужными геометрическими параметрами.

Сверление

Сверление используется для получения отверстий круглой формы. Режущим инструментом является прочное сверло, надежно закрепленное в патроне станка. Сверло быстро вращается и подается по направлению к неподвижной жестко фиксированной заготовке, входит в нее, выбрасывая стружку из получающегося отверстия. Операция сверления не обеспечивает высокой точности и относится к черновой либо получистовой обработке. Если она все-таки необходима, то выполняют рассверливание, развертывание, зенкерование и растачивание. Завершив операцию сверления, можно при необходимости нарезать с помощью метчиков и резцов внутреннюю резьбу.

Точение

Точение выполняется на токарных станках, на заготовку здесь воздействует острый прочный резец, оснащенный режущей кромкой. Кромка может иметь самую разную конфигурацию. Мехобработка стали точением применяется для цилиндрических, конических и фасонных поверхностей. Заготовка устанавливается на вращающемся с большой скоростью шпинделе, резец движется возвратно-поступательно в продольном либо поперечном направлении. Скорость движения резца называют скоростью подачи. Её, как и глубину резания, предварительно рассчитывают, учитывая свойства материала заготовки, характеристики резца и возможности станка. При выборе резца учитывают также геометрические параметры заготовки — исходные и требуемые.

Фрезерование

Для фрезерования металла существуют фрезерные станки, которые в зависимости от положения фрезы делятся на горизонтально-фрезерные, вертикально-фрезерные и универсально-фрезерные. В отличие от токарной обработки, мехобработка металла методом фрезерования заключается в воздействие на жестко закрепленную заготовку быстро вращающейся многозубчатой фрезой, которая является в данном случае режущим инструментом. Фрезы для фрезерных станков имеют различную форму, каждый тип предназначен для определенного вида обработки — фасонной, периферийной, торцевой и концевой. Механическая обработка деталей из металла на фрезерных станках позволяет изменять форму и размеры заготовки, а также выполнять профили, канавки, подсечки, колодцы, шпонки, фаски.

Шлифование

Механическая обработка металла методом шлифования предназначена для улучшения качества поверхности и удаления тонкого металлического слоя с целью более точной доводки детали в размер, а также в качестве подготовки поверхности для нанесения покрытий. Осуществляется она, как правило, на финальной стадии изготовления изделия, то есть, практически всегда является чистовой. Шлифование производится посредством воздействия на поверхность детали вращающимися абразивными кругами или абразивным материалом, совершающим возвратно-поступательные движения. Так как от трения происходит сильный нагрев заготовки, в процессе шлифования необходимо использование смазки и специальных охлаждающих жидкостей. Если пренебречь поддержанием оптимального температурного режима при мехобработке металла, то из-за его сильного нагрева возможно образование надколов или деформация изделия.

Строгание

Мехобработка изделий методом строгания применяется для снятия верхнего слоя металла и выборки продольных пазов, выемок, каналов, отверстий. Обрабатывать можно плоские и фасонные поверхности. Резец перемещается относительно детали, совершая поступательно-возвратные либо прямолинейные движения, при этом каждый раз снимается продольная полоска металла. Характер движений зависит от технических характеристик оборудования и площади обрабатываемой поверхности. Строгальные станки могут иметь конструкцию, при которой деталь жестко закреплена, а резец ходит вдоль нее (поперечно-строгальные), либо альтернативную, где закреплен резец, а перемещается деталь (продольно-строгальные). Продольно-строгальные станки предназначены для механической обработки деталей и узлов небольшого размера.

Долбление

Механическая обработка металла долблением применяется для создания внутри заготовок цилиндрические поверхности — канавки, шпоночные пазы, шлицевые отверстия, внутренние направляющие. В качестве режущего инструмента используется специальное приспособление с особой заточкой, называемое долбяк, которое способно повысить точность обработки. Метод широко распространен в единичном и на опытном производстве, иногда применяется при изготовлении небольших партий деталей. В частности, позволяет проделать отверстие прямоугольной или квадратной формы, получить в нем шпоночную канавку, создать на внутренней стороне полой заготовки направляющие или более точно обработать многогранники. Деталь при резе долбяком не подвергается лишним нагрузкам и сохраняет свою прочность.

Зенкерование и развертывание отверстий

Зенкерование представляет собой промежуточный процесс обработки отверстий, выполняемый между операциями сверления и развертывания, для придания им максимально правильной геометрической формы и точных размеров. Режущим инструментом для выполнения этой операции является зенкер. При наличии качественного оборудования и грамотно подобранного зенкера такая механическая обработка металла позволяет получить отверстия четвертого-пятого класса точности.

Зенкеры по конструкции бывают цельными, насадными и вставными (со вставными ножами), а по количеству зубьев делятся на трехперые и четырехперые. В отличие от обычного сверла, у зенкера больше режущих кромок, мощнее соединяющая их перемычка и срезанный угол. Инструмент устойчив в процессе работы, обеспечивается его идеальная соосность с обрабатываемым отверстием. Выбор зенкера зависит от диаметра обрабатываемого отверстия: цельные применяют при диаметре менее 12 мм, вставные для отверстий с диаметром более 20 мм. Сборные зенкеры — комбинированные варианты, которые могут иметь до восьми режущих кромок, работать вместе с развертками, сверлами и иными инструментами.

Развертывание отверстий представляет собой ответственный процесс чистовой мехобработки изделий, а именно, доводка отверстий, выполненных в металлических заготовках, до высокого класса точности на токарно-фрезерном или сверлильном оборудовании. В качестве режущего инструмента в данном случае выступает развертка, а сама операция выполняется после сверления и зенкерования.

Развертка снабжена режущими кромками, рав номерно распределенными по окружности параллельно оси тела инструмента. Число кромок варьируется от 4 до 14-ти, форма тела может быть конусообразной или цилиндрической. Существуют развертки для черновой, получистовой и чистовой обработки.

Чтобы получить максимально точные размеры и идеальную геометрию обычно подбирают три инструмента с определенным шагом диаметра и качеством получаемой поверхности. Механическая обработка металла с помощью цилиндрической развертки позволяет получать отверстия с шероховатостью 0,32-1,25 мкм и точностью, соответствующей квалитету 6-9.

Контроль качества при мехобработке металла

На каждом этапе производственного процесса производят контрольные замеры. Сначала это делается на стадии настройки станка перед мехобработкой партии идентичных заготовок, затем выборочно в процессе выхода обработанных деталей. При обнаружении отклонений от заданных параметров проверяются все заготовки, прошедшие обработку. Несоответствующие чертежу изделия выбраковываются. Такой подход позволяет обнаружить появление брака на ранней стадии и не пустить его в дальнейшую обработку.

У готовых изделий, помимо проверки на соответствие размеров, проверяется качество обработки поверхности, где параметры шероховатости должны находиться в пределах, заданных технической документацией. Особое внимание уделяют местам скруглений, сопрягаемым поверхностям, резьбе и т.п. Одновременно детали визуально проверяются на наличие механических повреждений — царапин, трещин, забоин. Дефекты металла могут быть выявлены при визуальном осмотре (пористость, волосовины, засоры) и при дефектоскопии (каверны, внутренние трещины).

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.