Средства и методы контроля состояния отдельных узлов.

Сердечник статора. Ослабление прессовки сердечника приводит к его повышенной вибрации, которая контролируется специальными датчиками, установленными на корпусе машины. Повреждение межлистовой изоляции приводит к местным перегревам, которые контролируются либо термодатчиками, установленными в активной стали статора, либо тепловизорами, либо с помощью специальных термоиндикаторных покрытий. Эти покрытия наносятся на поверхность критических по перегревам узлов машины, и при достижении предельной температуры выделяют определенные газы и аэрозоли, которые выявляют при химическом анализе охлаждающего газа. На разные узлы машины наносятся покрытия различного химического состава, что позволяет не только зафиксировать местные перегревы, но и идентифицировать их источники. Кроме покрытий на опасные места могут устанавливаться термочувствительные «этикетки», изменяющие свой цвет при превышении полового значения температуры места установки. Осмотр «этикеток» возможен только во время ревизии на остановленной машине.

Обмотка статора. Контроль теплового состояния обмотки осуществляется либо с помощью встроенных датчиков температуры, либо с помощью тепловизоров, либо путем химического анализа охлаждающего газа, в котором находятся продукты термического разложения изоляции. По концентрации продуктов разложения можно судить о степени перегрева изоляции. Контроль за местными перегревами можно проводить с помощью нанесения термоиндикаторных покрытий или термочувствительных «этикеток».

Контроль состояния изоляции осуществляется анализаторами |ЧР, измеряющими интенсивность частичных разрядов. Сигналы на анализатор поступают от емкостных датчиков связи, устанавливаемых под пазовым клином. Существующие анализаторы ЧР позволяют распознать следующие дефекты обмотки статора: ослабление крепления обмотки в пазу, повреждение полупроводящего покрытия, расслоение или плохая пропитка изоляции, отслоение меди от корпусной изоляции, существенный износ изоляции, ослабление крепления обмотки. В связи с высокой информативностью анализаторы ЧР получили широкое распространение в системах диагностики крупных электрических машин.

Частичные разряды приводят к появлению озона в охлаждающем газе. Большая концентрация озона свидетельствует о наличии частичных разрядов в изоляции, связанных с повреждением полупроводящего покрытия.

Воздушный зазор. Контроль воздушного зазора осуществляется с помощью систем оптического контроля, имеющих точность 0,05 мм при пределе измерения 40 мм. С помощью таких систем, имеющих датчики на статоре и роторе, удается выявить радиальные колебания статора, неравномерное расширение статора при Нагревании, динамические изменения воздушного зазора при изменениях режима работы и биение вала.

В последнее время широко используются системы контроля воздушного зазора гидрогенераторов на базе емкостных датчиков. Они проще оптических и позволяют обойтись только датчиками, установленными на статоре.

Подшипники и подпятники. Для определения состояния подшипников осуществляется непосредственный (путем установки датчиков на баббитовых вкладышах) или косвенный (измерение температуры масла на входе и выходе подшипника) тепловой контроль, а также контроль вибрации.

Отдельно следует сказать о широко применяемых в настоящее время системах вибродиагностики. Эти системы позволяют получать достоверную информацию о наличии следующих дефектов: разбалансировка ротора, несоосность вала, неравномерность воздушного зазора, дефекты уплотнений, трещины в роторе, структурные резонансы и ряд других.

На базе комплекса методов выявления дефектов созданы автоматизированные системы контроля состояния крупных электрических машин. Так, созданная в России система СКДГ контролирует температуру, электрические и механические параметры и выдает предупредительные и аварийные сигналы при выходе измеряемых величин за допустимые пределы. Система имеет 120 каналов контроля, обрабатывает и сохраняет данные измерений и показатели режимов работы.

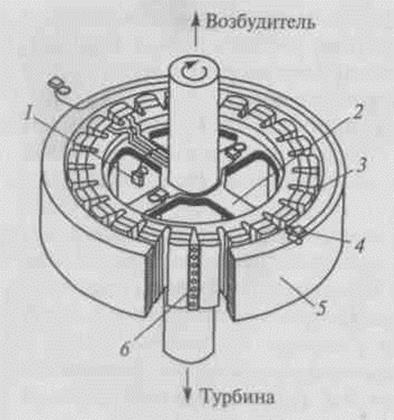

Наиболее универсальной в настоящее время считается разработанная по заказу EPRI система HYDROSCAN (фирма «МСМ Enterprise Ltd», США). Система включает сканирующее устройство, являющееся по существу диагностической системой состояния статора и ротора гидрогенератора. Устройство (рис. 1) состоит из комплекта датчиков, стабилизатора питания, телеизмерительной системы, управляющего контроллера и пульта управления. Измерение температуры на статоре производится со стороны ротора, а температуры ротора — со стороны статора.

Рис. 1. Устройство диагностической системы HYDROSCAN:

1 — стабилизированный источник питания; 2 — спицы ротора; 3 — полюса ротора; 4 — приемник сигналов датчиков, установленных на роторе; 5 — статор; 6 — линейка датчиков;

Сканирование поверхности расточки статора производится датчиками 6, установленными на роторе в межполюсном пространстве. Имеется 14 полос измерения температуры, обегающих все пазы статора (соответствует 7056 точкам измерения температуры на сердечнике статора). Частота опроса по пазам составляет 1 кГц, чувствительность — 1 °С на площади длиной 2,5 см и шириной, равной ширине зубца.

Развивающиеся повреждения стержней обмотки статора гидрогенератора, которые сопровождаются частичными разрядами в изоляции, определяются с помощью радиочастотных датчиков. Для получения большей чувствительности и точности фиксации места разряда эти датчики устанавливают на оси полюса. Кроме того, контроль за частичными разрядами ведется с помощью емкостных датчиков, встроенных в пазы статора.

Контроль величины воздушного зазора осуществляется двумя индуктивно связанными катушками, закрепленными в воздушном зазоре. Разрешающая способность измерений воздушного зазора составляет 0,64 мм. В зазоре измеряется также вращающаяся составляющая магнитного поля (по трем осям с помощью датчиков Холла), позволяющая выявить витковые замыкания в катушках статора.

Выявление ослабления пазовых клиньев, крепления лобовых частей и вибрации сердечника статора осуществляется путем анализа шума с помощью трех микрофонов, установленных в блоке датчиков. В блоке датчиков установлены также акселерометр для измерения вибрации ротора, устройство питания датчиков и оптоволоконное устройство передачи данных на приемник 4.

Система диагностики (сканирующее устройство является ее частью) контролирует температуру воздуха в воздушном зазоре, состояние подшипников и щеточно-контактного аппарата.

Основным направлением развития систем диагностики является автоматизация. Примером автоматизированных систем может служить система SUPER, установленная на одной из канадских

Рис. 2. Расположение датчиков в диагностической системе SUPER:

1 — датчики температуры обмотки статора; 2 — датчики температуры охлаждающей воды; 3 — датчик температуры охлаждающего воздуха; 4 — датчик температуры окружающего воздуха; 5 — емкостные Датчики смещения; 6 — датчики вибрации на подпятнике(вибрации на оборотной частоте и частоте сети); 7— датчики вибрации (по двум осям в горизонтальной плоскости); 8 — датчики температуры корпуса Подшипников, масла и охлаждающей воды; 9 — датчики температуры масла и виброускорения в подпятнике; 10 — датчики смещения; 11— датчики вибрации вала; 12 — Датчики положения направляющего аппарата; 13 — датчики состояния I кольцевого уплотнения турбины

Система контролирует следующие характеристики основных узлов гидроагрегата.

измерение температуры обмотки статора (датчики 1), охлаждающей воды (датчики 2), охлаждающего (датчики 3) и окружающего (датчики 4) воздуха;

положение ротора относительно статора (датчики 5);

напряжение и силу тока обмоток статора и ротора, активную и реактивную мощность генератора, коэффициент мощности;

вибрации на оборотной частоте и на частоте сети (датчики 6 на верхнем подшипнике).

вибрации по двум осям в горизонтальной плоскости (датчики 7);

температуру на корпусе подшипников, температуру масла и воды охлаждающей системы (датчики 8);

вибрации на подпятнике (датчики 9), а также расход масла в системе смазки и воды в системе уплотнения.

износ щеток (по температуре контактных колец);

Кроме того контролируется работа гидротурбины и направляющего аппарата (датчики 10. 13).

Система SUPER фиксирует каждую минуту 52 механических и 10 электрических параметров и содержит 50 уставок на сигнал. В основной процессор данные передаются обычно один раз в час. В случае срабатывания какой-либо из уставок (сигнал тревоги — выход контролируемого параметра за допустимые пределы) в процессор передаются данные за предыдущий час работы. Математическое обеспечение позволяет обрабатывать и передавать сигналы датчиков, отбирать их для базы данных, осуществлять постоянный контроль и анализ в режиме «on-line» и проводить специальные тесты.

В системах функциональной диагностики нашли широкое применение устройства контроля химических и механических примесей в охлаждающем газе, позволяющие определять перегревы изоляции (по продуктам ее тепловой деструкции или по продуктам разложения термочувствительных покрытий) и степень ее механического износа (по составу и количеству механических примесей). Эти устройства могут быть как стационарными (для постоянного контроля состояния изоляции), так и переносными (для периодического контроля состояния изоляции).

Применение систем функциональной диагностики совместно с испытаниями и проверками во время ревизий и осмотров позволяет максимально увеличить межремонтный период, а при необходимости проведения ремонта более точно определить место и степень повреждения, минимизировав тем самым его объем и время проведения.

Дата добавления: 2015-12-22 ; просмотров: 1841 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

МЕТОДЫ КОНТРОЛЯ ТОЧНОСТИ МАШИН Н ИХ УЗЛОВ

ООСНОВНЫЕ ПОЛОЖЕНИЯ КОНТРОЛЯ ТОЧНОСТИ МАШИНЫ

МЕТОДЫ КОНТРОЛЯ ТОЧНОСТИ МАШИН И ИХ УЗЛОВ

Контроль, которому подвергают каждый узел и каждую изготовленную машину, имеет целью проверить соответствие точности формы, относительного положения и перемещения их исполнительных поверхностей установленным нормам. Эффективность всякого контроля тем выше, чем ближе удается получить результаты измерений контролируемых параметров к их действительным значениям. Степень приближения измеренного к действительному зависит от следующих факторов:

1) раскрытия смысла контролируемого параметра и явлений, порождающих возникновение погрешностей;

2) правильности раскрытия взаимосвязи различных параметров и умения выделить контролируемый параметр;

3) правильности выбора или разработки средств контроля;

4) техники осуществления контроля.

Правильная и четкая терминология раскрывает смысл контролируемого параметра. Основные термины, характеризующие отклонения формы, относительное положение и перемещение поверхностей деталей, сформулированы в ГОСТе 10356—63 «Отклонения формы и расположения поверхностей».

Однако для успешного осуществления контроля еще недостаточно представлять смысл контролируемого параметра. Необходимо видеть и учитывать ту взаимосвязь, в которой находится контролируемый параметр с другими параметрами точности машины. Например, точность определения расстояния между двумя плоскими поверхностями детали зависит от точности поворота и формы этих поверхностей. По этой причине в первую очередь Необходимо контролировать форму, затем поворот и в последнюю очередь расстояние между плоскими поверхностями детали.

Контроль, которому подвергают каждый узел и каждую изготовленную машину, имеет целью проверить соответствие точности формы, относительного положения и перемещения их исполнительных поверхностей установленным нормам. Эффективность всякого контроля тем выше, чем ближе удается получить результаты измерений контролируемых параметров к их действительным значениям. Степень приближения измеренного к действительному зависит от следующих факторов:

1) раскрытия смысла контролируемого параметра и явлений, порождающих возникновение погрешностей;

2) правильности раскрытия взаимосвязи различных параметров и умения выделить контролируемый параметр;

3) правильности выбора или разработки средств контроля;

4) техники осуществления контроля.

Правильная и четкая терминология раскрывает смысл контролируемого параметра. Основные термины, характеризующие отклонения формы, относительное положение и перемещение поверхностей деталей, сформулированы в ГОСТе 10356—63 «Отклонения формы и расположения поверхностей».

Однако для успешного осуществления контроля еще недостаточно представлять смысл контролируемого параметра. Необходимо видеть и учитывать ту взаимосвязь, в которой находится контролируемый параметр с другими параметрами точности машины. Например, точность определения расстояния между двумя плоскими поверхностями детали зависит от точности поворота и формы этих поверхностей. По этой причине в первую очередь Необходимо контролировать форму, затем поворот и в последнюю очередь расстояние между плоскими поверхностями детали.

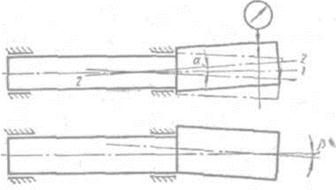

Рис. 6.1. Несоосность шеек вала в двух координатных плоскостях

Согласно определению радиального биения (ГОСТ 10356—63) го причиной служит несовпадение оси контролируемой поверхности с осью вращения самой детали. Но это несовпадение складывается из относительного смещения и поворота осей W—1 и 2—2 в пространстве (рис. 15). Поэтому судить К радиальном биении какой -либо поверхности детали можно не вообще, а лишь применительно к сечению, в котором осуществляется контроль.

Чтобы получить при контроле наиболее полное представление о значении Контролируемого параметра, необходимо исключить, насколько это возможно, влияние погрешностей параметров взаимосвязанных с ним. Например, соосность переднего и заднего центров токарного станка обычно проверяют при помощи оправки,

Рис.5.2. Проверка соосности центров токарного станка с помощью оправки:

• — длина измерения: v — разность показаний индикаторовскрепляемой в центрах.

Перемещая вдоль по оправке расположенные в двух взаимно перпендикулярных плоскостях и устаноо-ные на суппорте индикаторы судят о величине и направлении осности центров (рис. 5.2, а). Но анологичные показания могут индикаторы при повороте оси оправки относительно направляющих станины при абсолютной соосности центров (рис. 5.2, б). Поэтому прежде чем приступать к проверке совпадения осей центров в передней и задней бабках токарного станка, необходимо обеспечить параллельность осей отверстий под центры в шпинделе и пиноли в более жестких пределах в сравнении с допустимой несоосностью центров.

Ряд проверок требует материализации геометрических представлений. Например: нельзя непосредственно измерить расстояние между осями двух отверстий в деталях машины, так как оси отверстий—воображаемые понятия и в природе их не существует, или измерить неплоскостность поверхности детали без материализации идеальной плоскости, проходящей через три выступающие точки контролируемой поверхности. Геометрические представления материализуют при помощи специальных деталей или устройств. Так, чтобы измерить расстояние между осями отверстий в корпусной детали, в отверстия вставляют оправки, измеряют расстояние между их образующими и делают соответствующий пересчет. Идеальную плоскость при определении неплоскостности поверхности детали воспроизводят при помощи контрольной плиты.

Так как все это связано с введением в измерительные размерные цепи дополнительных звеньев, обладающих погрешностями, то большое значение имеет собственная точность всех деталей и устройств, используемых при проверках, а также точность их установки. При всех этих условиях считается допустимой погрешность определения контролируемого параметра, не превышающая 10—20% его поля допуска. В соответствии с методикой проектирования контрольных устройств и приспособлений (21 ниже приводятся методы контроля точности наиболее часто встречаемых параметров машин.

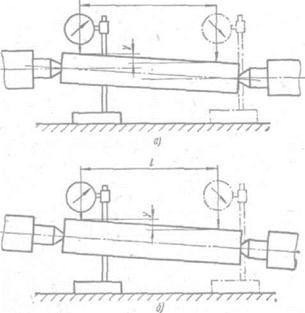

Радиальное биение цилиндрической поверхности вращающейся детали проверяют по схеме, приведенной на рис. 5.3, а- О радиальном биении для данного сечения детали судят по разности показаний индикатора при повороте детали на 180°. Проверку производят в одной координатной плоскости. За начало отсчета обычно принимают одно из крайних показаний индикатора, найденное при повороте детали на 360°. Овальность и огранка контролируемой поверхности влияют на точность определения радиального биения, поэтому должны быть установлены ранее и учтены, если их значениями нельзя пренебречь.

Осевое перемещение вращающейся детали определяют как разность крайних показаний индикатора, расположенного точно по оси вращения детали (рис.5.3, б). Если деталь полая, то осевое отверстие при контроле заглушается.

Торцовое биение вращающейся детали определяют по схеме, приведенной на рис. 5.3, в. Индикатор, установленный по торцу детали, на заданном радиусе, показывает сумму осевого перемещения, не плоскости ост и торца и его неперпендикулярности оси вращения детали; детали дается полный оборот.

Соосность цилиндрических поверхностей двух неподвижных Галей проверяют индикатором, установленным на одной из них к. 17, г) при помощи муфты; вращая муфту, обкатывают индикаторомвторую деталь. О несоосности судят по крайним показаниям индикатора при нахождении его в двух противоположных положениях в одной из плоскостей измерения. Так как в общем случае оси контролируемых поверхностей деталей скрещиваются в пространстве, то полученный результат измерения следует считать действительным только для контролируемого сечения. На точность определения несоосности влияют погрешности формы поверхностей второй детали, а также точность базирования муфты на первой детали.

Совпадение оси вращения одной детали с осью цилиндрической поверхности другой детали может быть проверено при помощи индикатора, установленного на вращающейся детали (рис. 17, д). Вращая первую деталь, производят обкатку индикатором неподвижной детали. О несоосности судят по наибольшей разности показаний индикатора при его нахождении в противоположных положениях в одной из плоскостей измерения. Измерение действительно только для контролируемого сечения. Овальность и огранка неподвижной детали сказываются на результатах измерения.

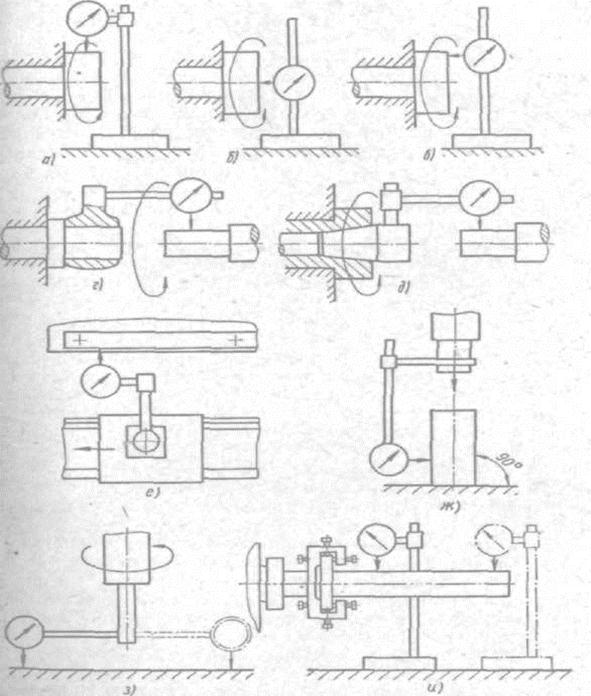

Прямолинейность перемещения узла в заданном направлении проверяют при помощи индикатора и эталона, в качестве которого можно использовать линейку, угольник, оправку. Индикатор закрепляют на перемещаемом узле. Эталон предварительно выставляется по показаниям индикатора в крайних положениях узла (рис. 5.3, е).

Параллельность «(перпендикулярность) перемещения узла заданному направлению проверяют индикатором по эталону, предварительно выставленному в заданном направлении (рис.5.3, ж).

Перпендикулярность оси вращения детали плоскости (стола) может быть проверена индикатором, соединенным с вращающейся деталью приспособлением, обеспечивающим необходимый вылет индикатора (рис. 5.3, з). Деталь вместе с индикатором повертывают на 180°. В каждой из координатных плоскостей о неперпендикулярности на диаметре вращения индикатора судят по разности его показаний. Точность определения неперпендикулярности зависит от осевого перемещения вращающейся детали и неплоскостности контролируемой поверхности.

Параллельность оси вращения детали плоскости (стола) проверяют индикатором, установленным на плоскости (стола) (рис. 5.3, и). Ось вращения детали материализуется оправкой, конструкция которой должна допускать регулирование ее положения в пространстве для совмещения оси оправки с осью вращения детали

Рис. 5.3. Контроль точности различных параметров машины