Методы диагностирования амортизаторов и подвески

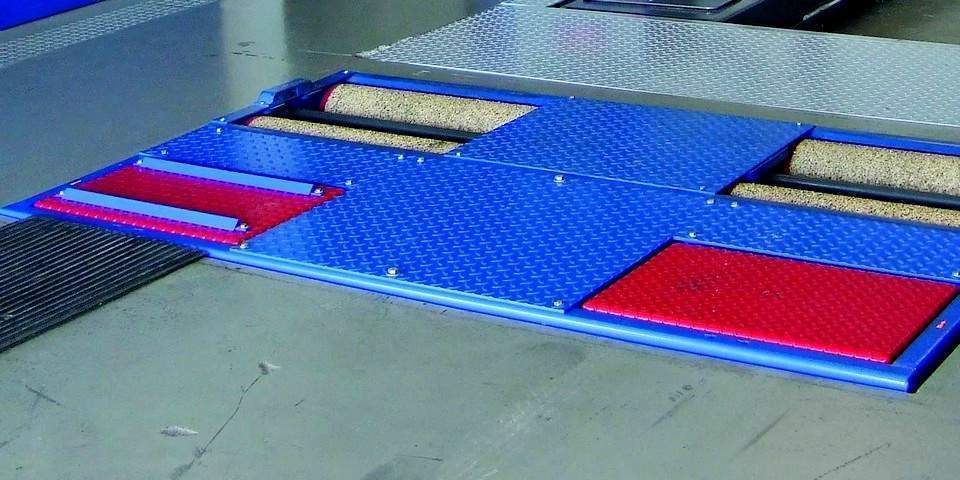

В практике диагностирования амортизаторов и подвески применяют метод измерения сцепления колес с дорогой и метод измерения амплитуды.

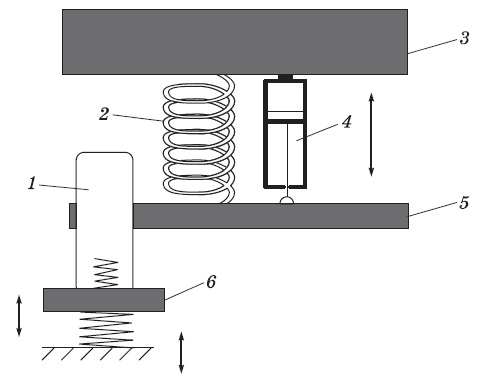

Схема метода диагностирования по сцеплению колес с дорогой представлена на рисунке:

Рис. Схема метода диагностирования амортизаторов по сцеплению колес с дорогой: 1 — колесо автомобиля; 2 — пружина; 3 — кузов; 4 — амортизатор; 5 — ось автомобиля; 6 — измерительная площадка

При этом методе база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески при использовании метода сцепления колес с дорогой заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки амортизаторного стенда. В состоянии покоя измеряется статический вес колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 25 Гц; при этом измерительная площадка перемещается как жесткое звено. Полученный в результате динамический вес колеса (вес на плите при частоте колебаний 25 Гц) сравнивается со статическим весом путем деления первого на второй.

Пример. Пусть статический вес колеса при частоте 0 Гц равен 500 кг, а динамический вес при частоте 25 Гц равен 250 кг. Тогда коэффициент падения веса колеса (в процентах), измеренный по методу сцепления колес с дорогой, составит (250/500) * 100 = 50 %.

Полученные значения коэффициента падения веса левого и правого колес и их разность (в процентах) выводятся на экран монитора.

Состояние амортизаторов характеризуется следующими соотношениями:

- хорошее — не менее 70 % (для спортивной подвески — не менее 90 %)

- слабое — от 40 до 70 (от 70 до 90)

- дефектное — менее 40 % (от 40 до 70 %)

Результаты оценки состояния амортизаторов не должны различаться более чем на 25 % по бортам транспортного средства. Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Рассмотренный метод имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда; приложение постоянных внешних сил, боковых сил оказывает влияние на боковое перемещение автомобиля, что сказывается на результатах тестирования.

Диагностирование по методу измерения амплитуды, применяемое на оборудовании фирм «Боге» и МАХА, более прогрессивное. Площадка стенда подвешена на гибком торсионе, база колебаний подпружинена как в верхней, так и в нижней части, что позволяет измерять не только вес, но и амплитуду колебаний на рабочих частотах.

Технология проверки амортизаторов и подвески по методу измерения амплитуды заключается в следующем. Колесо автомобиля, установленное на площадку стенда, колеблется с частотой 16 Гц и амплитудой 7,5…9,0 мм. После включения электродвигателя стенда колесо автомобиля колеблется относительно покоящихся масс автомобиля, частота колебаний увеличивается до достижения резонансной частоты (обычно 6…8 Гц).

Рис. Схема метода диагностирования амортизаторов по амплитудным колебаниям (обозначения те же, что на предыдущем рисунке)

После прохождения точки резонанса принудительное возбуждение колебаний прекращается выключением электродвигателей стенда. Частота колебаний увеличивается и пересекает точку резонанса, в которой достигается максимальный ход подвески. При этом осуществляется измерение частотной амплитуды амортизатора.

Рабочие характеристики амортизатора определяются в «дроссельном» и «клапанном» режимах. В дроссельном режиме, когда максимальная скорость поршня не более 0,3 м/с, клапаны отбоя и сжатия в амортизаторе не открываются. В клапанном режиме, когда в амортизаторе максимальная скорость поршня более 0,3 м/с, клапаны отбоя и сжатия открываются, причем тем больше, чем больше скорость поршня.

Диаграммы при испытании амортизатора на стенде записываются в дроссельном режиме при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/с. В случае, когда амортизатор испытывается в амортизаторной стойке, ход поршня составляет 100 мм. Диаграммы записываются в клапанном режиме при частоте 100 циклов в минуту, таком же ходе поршня, что и в дроссельном режиме, и при максимальной скорости поршня 0,5 м/с.

При испытании амортизаторов дефектом считается появление жидкости на штоке и у верхней кромки манжеты стойки или сальника амортизатора при условии, что жидкость появляется вновь после протирки места течи. Дефектом считается наличие стуков, скрипов и других шумов, за исключением звуков, которые связаны с перетеканием жидкости через клапанную систему, а также наличие избыточного количества жидкости («подпор»), эмульсирование жидкости, недостаточное количество жидкости («провал»).

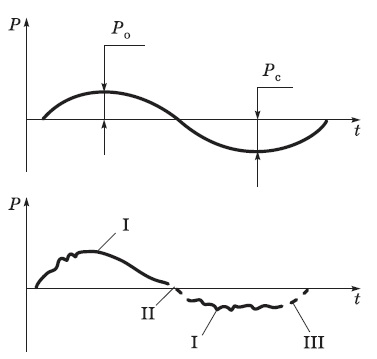

Дефектом считается и отклонение формы кривых диаграмм от эталонной. На рисунек показана эталонная форма диаграммы и форма диаграммы амортизатора с дефектами.

Рис. Диаграммы работы исправного и дефектного амортизаторов: I, II, III — участки, свидетельствующие о наличии соответственно эмульсирования жидкости, «провала» и «подпора»; Ро, Рс — силы сопротивления при ходе отбоя и ходе сжатия

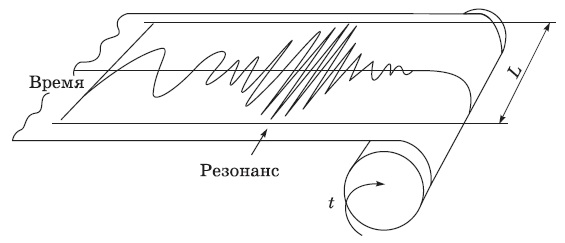

Амплитуда колебаний определяется по движению следующей за колесом проверочной площадки и регистрируется. При этом измеряется также максимальное отклонение (максимальная амплитуда колебаний). Оно пересчитывается и показывается на экране монитора раздельно для левого и правого амортизаторов. По графику колебаний на экране монитора можно оценить эффективность амортизаторов, даже не зная параметров, заложенных изготовителем: чем меньше амплитуда резонанса на графике, тем лучше работает амортизатор.

Рис. Амплитуда колебаний амортизатора

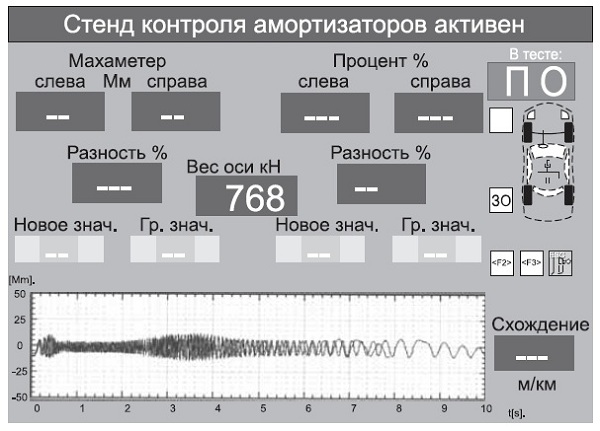

Пример документирования результатов проверки амортизаторов передней и задней осей автотранспортного средства на стенде показан на рисунке.

Рис. Данные контроля амортизаторов

Измеренные для каждого колеса на резонансной частоте значения амплитуды колебаний выводятся в миллиметрах. Кроме того, для обоих амортизаторов одной оси выводятся разности хода колес. Благодаря этому можно судить о взаимном влиянии обоих амортизаторов одной оси.

Состояние амортизаторов по амплитудному показателю определяется следующим образом:

- хорошее — 11…85 мм (для задней оси массой до 400 кг — 11.75 мм)

- плохое — менее 11

- изношенное — более 85 мм (для задней оси массой до 400 кг — более 75 мм).

Разность хода колес не должна превышать 15 мм.

На стендах для проверки амортизаторов, например фирмы МАХА, можно производить поиск шумов подвески. В этом режиме оператор может сам задавать частоту вращения ротора (от 0 до 50 Гц). Без режима поиска шумов источник шума необходимо искать за доли секунды, пока затухают колебания подвески.

ТО стендов для проверки амортизаторов и подвески включает проверку крепления стенда к основанию, а также всех резьбовых соединений через каждые 200 ч работы и не реже одного раза в год. Через каждые 200 ч работы рычаги стенда смазывают густой смазкой.

Как проверить подвеску автомобиля

На тяжёлых российских дорогах вскоре под машиной начинает стучать, грохотать и отдавать в руль. Своевременная диагностика подвески автомобиля позволит быстро найти и устранить неисправности. А при прохождении регулярного ТО — заранее выявить и не допустить капитального ремонта.

Зачем нужна диагностика

Хорошее состояние ходовой снижает риски вождения, помогает в экстремальных ситуациях. Например, когда нужно уйти от столкновения, резко притормозив или завернув в сторону. Если подвеска неисправна, это опасно для жизни! Поэтому проверять узел надо постоянно. На российских дорогах все элементы подвергаются чрезмерным нагрузкам. Они «глотают» удары и колебания, вызванные неровностями. Запас прочности деталей скорее истрачивается при езде на большой скорости.

Без диагностики подвески не обойтись. Вовремя определить «устаревание» деталей, значит — уберечься от более тяжёлых поломок и денежных затрат. Поэтому её рекомендуется осуществлять каждые 10-15 тыс. км пробега или хотя бы дважды в год. Лучше проводить данное мероприятие вместе с сезонной заменой шин, оставляя промежуток между очередной проверкой в 6 месяцев.

Обязательна проверка ходовой части машины, покупаемой с вторичного рынка. Чтобы не получить «кота в мешке», надо грамотно проверять узлы. Нахождение дефектов позволит существенно снизить цену автомобиля.

Крайне важно проводить своевременную диагностику, чтобы предупредить выход из строя различных элементов подвески.

Часто вместо оригинальных запчастей устанавливаются детали низкого качества. Они повышают нагрузку на подвеску. Другое разрушающее воздействие на ходовую оказывают плохие дороги, с выбоинами и ямами.

Этапы проверки

Обычно диагностику ходовой части машины делят на две части: проверка в движении и на месте. В первом случае нужна внимательность и хороший слух. Опытный механик, сидя за рулём машины, быстро определит причину стука, скрежета или скрипа с точностью до 99%. Вот характерные признаки, по которым узнают неисправные детали автомобильной ходовой в движении:

- рулевой механизм, тяги — на высокой скорости машину уводит от прямолинейного движения, появляется люфт и вибрации;

- ступичные подшипники — вибрируют и гудят при езде по ровному асфальту;

- стабилизаторы — машину сильно кренит на поворотах;

- ШРУС — на малой скорости при повороте руля слышны щелчки;

- опорный подшипник — при проезде неровностей, «лежачего полицейского» слышен стук;

- колодки, диски, суппорт — автомобиль уводит вправо или влево при торможении, увеличивается тормозной путь;

- сайлентблоки — во время ускорения слышится глухой стук;

- амортизатор — при движении по грунтовой дороге стучит в зоне колёс;

- втулки стабилизаторов — скрип на поворотах.

Если автомобиль неустойчиво движется на средней скорости, по ровной трассе — это уже указывает на разное давление в шинах или потерю регулировки схода-развала.

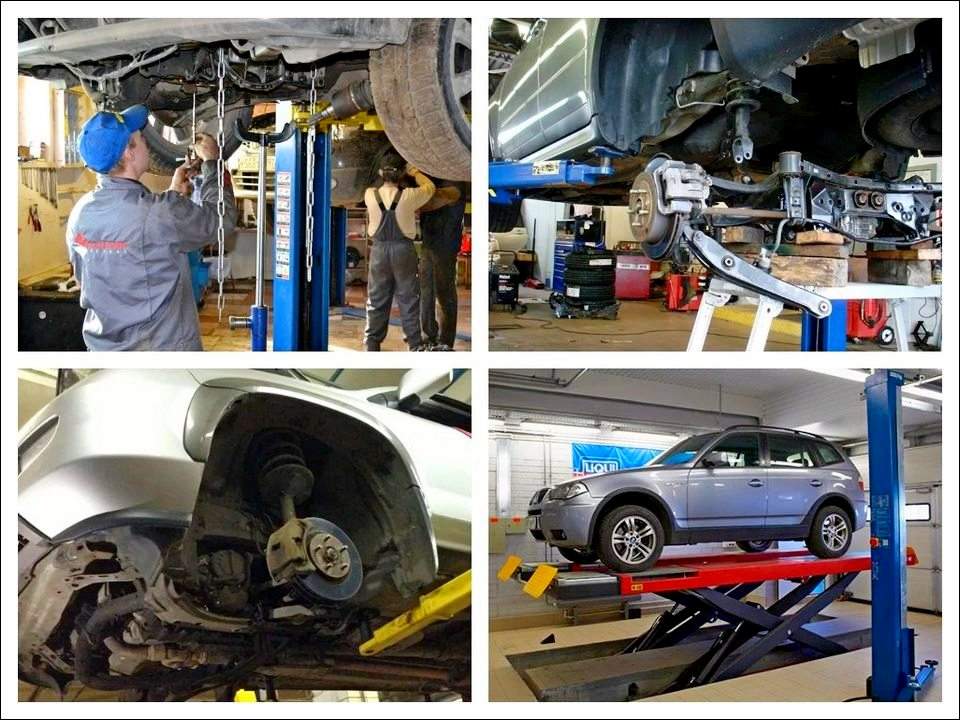

Более тщательная диагностика проводится уже статично. Обычно машину ставят на домкрат, но лучше воспользоваться подъёмником. Днище автомобиля заранее прочищается от грязи, чтобы при осмотре было всё хорошо видно и ничего не сыпалось.

Как проверить переднюю подвеску

При технической проверке передней подвески сначала тестируют верхние элементы стоек, подняв предварительно капот. Подвеска должна быть нагружена — стоять на колёсах. Проверяется люфт между чашкой и кузовом. Он не должен превышать 1-1,5 см. Иначе придётся менять верхнюю подушку. Далее осматривается опорный подшипник. Обычно это делается так: шток качают рукой в разные стороны. Если заметен люфт и слышится стук, то подшипник вышел из строя.

Работоспособность амортизаторов, крепёжных втулок и стоек проверяется раскачкой машины. Сильно нажимают сверху на переднее крыло, затем резко отпускают. Если передок прыгает или делает больше двух качений, элементы нужно заменить. Также неисправность гидравлической стойки и амортизатора визуально определяется по вытеканию из них масла.

На подъёмнике или домкрате подвеска тоже тестируется. Передние колёса в этом случае шатают, выявляя стуки рейки, её наконечника с шаровым механизмом. Как правило, такая операция проводится вдвоём. Один человек качает колёса, другой — определяет точное место неисправности на ощупь.

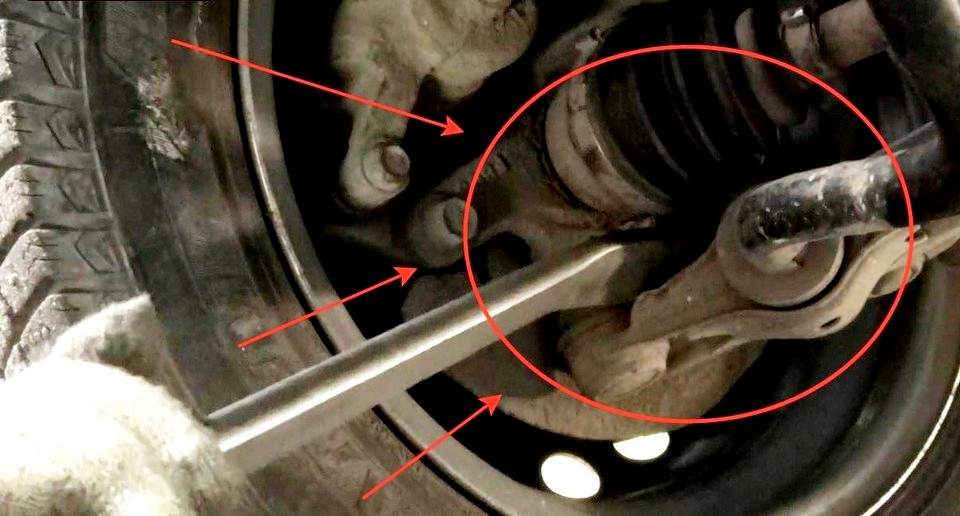

Изношенная шаровая выявляется ещё при раскачке возле самой опоры. Это делается уже не руками, а ломиком или монтировкой. Она вставляется между кулаком и рычагом, затем покачивается. Наличие стука и люфта укажет на повреждение элемента. Ступичный подшипник диагностируется вращением колеса. Элемент обеспечивает свободное раскручивание, поэтому никакого скрежета или другого шума быть не должно.

Как проверить заднюю подвеску

Тестируется она почти так же. Сначала проверяют колёса, потом ступичные подшипники. Далее амортизаторы и стойки осматриваются на наличие пятен от вытекшей жидкости. Износ, ослабление пружин визуально трудно просматривается, но поломка видна сразу.

На завершающей стадии осматриваются резиновые компоненты задней подвески — пыльники, втулки, сайленты. Не должно быть трещин и следов разрушений. К тому же, резинометаллические шарниры проверяют на наличие люфта. Сильно изношенные детали заменяют новыми.

Заднюю подвеску проверять легче, так как основные узлы и агрегаты расположены спереди машины. Если ходовая часть зависимая (на большинстве бюджетных иномарок так и есть), ничего существенного и критичного здесь нет. Стойки — самая дорогая часть, начинают «уставать» на отметке в 100 тыс. км пробега, сайлентблоки — практически вечные. Однако независимые подвески устроены сложнее, включают больше деталей.

Как проверить ходовую самостоятельно

Диагностика подвески автомобиля призвана выявить проблему с несколькими узлами. Это рулевой редуктор, рычаги и втулки, шаровые опоры, амортизаторы, стабилизатор и другие элементы.

Чтобы самостоятельно проверить ходовую, надо подготовить следующие инструменты: мощная лампа, жидкость ВД-40, регулировочный ключ.

Для начала рекомендуется диагностировать подвеску в движении.

- Если неисправен рулевой редуктор, то при повороте руля влево/вправо возможен неприятный скрип, а также стук, производимый комбинацией ролик-червяк.

- Износ демпфирующих узлов выдаст себя на неровной дороге. Можно проехать по «лежачим полицейским», тогда явно будет слышен скрип с поврежденной стороны. Исправить проблему удастся затяжкой болтов, крепежных гаек.

- При неисправностях пружин (поломках, износе) начальную диагностику самостоятельно проводят на кочках, неровной дороге. Обычно данный элемент стучит из-за неправильной инсталляции, если до этого был осуществлен ремонт или замена. Чтобы исправить проблему, придется заново разобрать подвеску автомобиля, а затем установить деталь правильно.

- Глухой звук подвески также возможен из-за стабилизатора поперечной устойчивости. Диагностику на слух в этом случае не проводят (как и было сказано выше, выявляется по крену машины).

Элементы тормоза тоже относятся к ходовой части (подвески) авто. Изношенные накладки всегда посвистывают при наборе машиной скорости, а при плавном торможении звук исчезает. Это указывает на частичную выработку башмаков. Но если при нажатии педали слышен громкий неприятный писк — колодки надо срочно менять и есть риск повредить уже диск. Одновременно с этим на приборной консоли загорается восклицательный знак.

Дальше проверка делается на яме, в следующем порядке:

- поставьте машину, заглушите двигатель;

- возьмитесь рукой за сошку редуктора, покачайте ее вверх/вниз;

- наличие люфта, стука укажет на слабые крепления или износ — надо устранить сам шум, закручивая регулировочный винт (скрип удастся устранить жидкостью ВД-40, которую брызгают на рулевой вал там, где он выходит из моторного отсека);

- покачайте треугольный рычаг (маятник передней подвески, вилочку) — при обнаружении люфта, подтяните или замените втулки (в крайнем случае, весь рычаг);

- возьмитесь рукой за стабилизатор, покачайте его вверх/вниз — наличие люфта укажет на износ боковых втулок или средних (в первом случае заменяют сайленты, во втором — лучше поменять весь стабилизатор в сборе).

Как самому проверить подвеску автомобиля, если сомнения вызвали амортизаторы? Если из амортизатора вытекает масло, что легко обнаружить по подтекам и налипшей грязи, то ремонт уже не поможет. Надо заменить элемент, причем в паре — левый/правый передка или задней части автомобиля.

Как проверяют на вибростенде

Вибростенд имитирует нагрузку, испытываемую подвеской при езде. Это профессиональное оборудование с электро- или гидроприводом. Колёса машины на оборудовании должны быть разблокированы — ручник выключен, КПП установлена в положении N. Оборудование начинает вращать колёса с помощью собственного привода, имитируя также боковое качение. Это даёт возможность проверить все части автомобильной подвески.

Что обычно удаётся определить на вибростенде:

- разрушение, ослабление пружин;

- нарушение установочных углов передних колёс;

- износ амортизаторов;

- поломку рычагов;

- выработку сайлентблоков, втулок, креплений;

- неисправность стабилизаторов.

Работа большинства современных стендов — это принцип раскачки. Устройства оснащены специальными датчиками, которые замеряют кастор. Оборудование компьютеризировано, умеет сохранять данные заводских настроек подвески различных моделей авто и проводить сравнение.

Полноценно диагностировать ходовую часть автомобиля получится только при наличии конкретной информации по устройству определённого автомобиля. Поэтому рекомендуется испытывать подвеску на СПП или вибростендовом оборудовании, которым располагают автосервисы Москвы и других крупных городов.