Место диагностики технологическом процессе то автомобиля

Принятый общий технологический процесс является основанием для правильного размещения на территории автотранспортного предприятия (при строительстве или реконструкции) всех основных и вспомогательных служб ( КТП , заправка профилактория, мастерских и др.).

При разработке технологического процесса важно, чтобы маршруты движения автомобилей на территории предприятия были прямоточными и не пересекались, а внутригаражный пробег автомобилей — минимальным.

В автотранспортных предприятиях, у которых нет рационального технологического процесса и службы размещены бессистемно, подготовительно-заключительное время составляет от 15 до 20% времени нахождения автомобиля в наряде.

Рекламные предложения на основе ваших интересов:

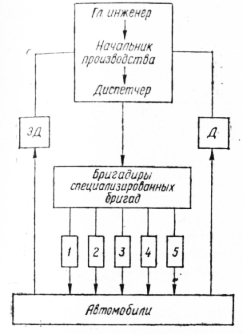

Для нормального функционирования автотранспортного предприятия важное значение имеет также эффективная система управления производством. Диагностика в технологическом процессе технического обслуживания автомобиля выполняет функцию измерительного органа (датчика), регулируемым объектом является автомобиль, управляющим органом — технический отдел предприятия, а исполнительный орган — зоны технического обслуживания и ремонта. На рис. 156 представлена схема управления производством, которая осуществляется по принципу замкнутой системы с обратной связью.

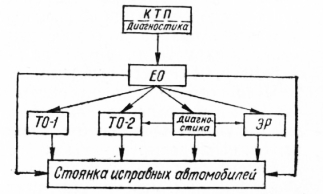

В зависимости от совершенства средств диагностики (времени, необходимого для диагностирования автомобиля или его элементов и достоверности получаемой информации) будет изменяться и место диагностики в технологическом процессе, а следовательно, и организационные формы ее использования. На первом этапе внедрения средств диагностики они могут размещаться на контрольно-техническом пункте и на специальном посту диагностики. Кроме диагностического оборудования и приборов, на обоих участках может применяться и визуальная (субъективная) диагностика, осуществляемая высококвалифицированным, опытным механиком.

Все автомобили по возвращении с линии проходят через контрольно-технический пункт ( КТП ). На КТП ведется учет времени выхода и возврата автомобилей в парк, а также записываются показания спидометра, таксометров, замеряется остаток горючего в баках и проверяется комплеткность автомобиля.

После просмотра автомобилей на КТП дежурный механик (или мастер ОТК ) в зависимости от технического состояния автомобилей направляет их на посты мойки, на стоянку исправных автомобилей, на очередное техническое обслуживание или в зону текущего ремонта.

Автомобили, техническое состояние которых не может быть точно установлено средствами и силами КТП , направляются на пост диагностики. В зависимости от результатов диагностирования из этого поста автомобили направляются на ТО-2 или на эксплуатационный ремонт. В редких случаях из поста диагностики автомобили могут направляться в зону стоянки исправных автомобилей.

Каждому шоферу (или перегонщику) после прохождения автомобилем КТП выдается листок учета, в котором записываются обнаруженные неисправности. Листок учета на исправный автомобиль, подписанный дежурным механиком, вместе с путевым листом передается в диспетчерскую. На автомобиль, требующий технического обслуживания или ремонта, листок учета вместе с автомобилем поступает соответственно в зону технического обслуживания, в зону ремонта или на пост диагностики.

По окончании технического обслуживания или ремонта автомобиля листок учета, подписанный механиком профилактория или ремонтной зоны, сдается в диспетчерскую и служит основанием для выписки путевого листа.

Отметку «Автомобиль исправный» в путевом листе на технически исправные автомобили делает дежурный механик, а на автомобили, прошедшие техническое обслуживание или ремонт, соответственно механик профилактория или механик зоны ремонта.

Оборудование КТП — осмотровые канавы узкого типа или эстакады (одна канава на 100—120 списочных автомобилей), оборудованные подъемниками для подвешивания передней части автомобиля. Канава или эстакада оборудуется также стационарным освещением и переносными лампами. Кроме того, на КТП должны быть: прибор для замера люфта рулевого колеса, стетоскоп, прибор для проверки установки фар, нагрузочная вилка, манометр для проверки давления воздуха в шинах, десе-лерометр, компрессометр и др.

Для того чтобы освободить дежурного механика (мастера ОТК ) от выполнения записей в неприспособленных условиях и создать ему возможность для качественной проверки автомобилей, осмотровые канавы оборудуют усилителем УМ-50 и микрофоном типа МД-55 для двухсторонней радиосвязи. О всех обнаруженных неисправностях дежурный механик передает в микрофон оператору. На основании этих данных оператор делает необходимые записи в листке учета.

Перед поступлением автомобилей в зону технического обслуживания или ремонта они проходят уборку, мойку и обсушку. Для эффективной мойки автомобилей (в зимнее время) перед поступлением на посты мойки они устанавливаются на 20— 30 мин на посты предварительного обогрева, расположенные в теплом помещении. Все технически исправные автомобили, а также автомобили, прошедшие техническое обслуживание и ремонт, направляются на стоянку исправных автомобилей.

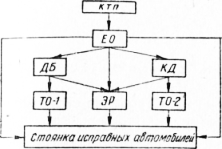

При наличии более совершенных средств диагностики — линий ежедневной диагностики, направленных на безопасность движения (экспресс-диагностики), и постов или линий, позволяющих без больших затрат времени произвести углубленную диагностику автомобиля,— технологический процесс обслуживания может быть организован по схеме, представленной на рис. 4.

После ЕО часть автомобилей, которые должны проходить ТО-1, поступает на линию ежедневной диагностики безопасности движения ДБ и после постановки диагноза — на линию ТО-1. Автомобили, у которых явно обнаружены дефекты (или заявлен ремонт водителями) поступают в зону эксплуатационных ремонтов (ЭР). Автомобили, техническое состояние которых не установлено, поступают на посты (линию) углубленной диагностики (КД), оборудование которой позволяет не только выявить неисправность, а и установить ее причину.

Установив диагноз (в зависимости от характера неисправностей), автомобили из КД могут поступать в зону эксплуатационных ремонтов (ЭР) или в зону ТО-2.

В зону ЭР, как правило, направляются автомобили, требующие значительного объема ремонтных работ, для выполнения которых необходимо применять специализированное оборудование. Те автомобили, у которых объем работ по эксплуатационному ремонту не превышает 10—12% нормативной трудоемкости ТО-2, направляются на ТО-2.

Такая группировка автомобилей, при наличии достаточного оборотного фонда агрегатов (8—10%), позволяет проводить ТО-2 не только на тупиковых поста, но и на поточных линиях.

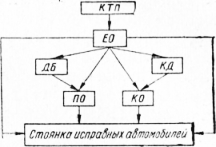

При наличии весьма совершенных средств, позволяющих быстро выдавать достоверную диагностическую информацию, технологический процесс технического обслуживания и эксплуатационного ремонта может быть построен по схеме, показанной на рис. 5.

На контрольно-техническом пункте ведется учет времени выхода и возврата автомобилей, записываются показания спидометра, таксометра, замеряется остаток горючего в баках и проверяется комплектность автомобиля. Затем автомобили разбиваются на три группы.

Первая группа автомобилей направляется на предупредительное обслуживание (ПО), которое выполняется по заранее составленному плану. Основное назначение ПО — выполнение регулярно повторяющегося комплекса профилактических работ, направленных на обеспечение высокой надежности и долговечности автомобилей, а также проверку состояния элементов автомобиля, от которых зависит безопасность движения (смазка заправка, проверка и, при необходимости, подтяжка наименее’ стабильных креплений, проверка автомобиля на ходу). В зависимости от условий эксплуатации, типов и состояния автомобиля ПО производится в сроки, примерно совпадающие со сроками проведения ТО-1 или несколько меньше их. Этот вид обслуживания имеет стабильный объем работ, он должен выполняться на высокопроизводительных механизированных и автоматизированных поточных линиях.

Совершенно четко определено количество автомобилей (по плану), которые при этом виде обслуживания проходят линию ежедневной диагностики.

Вторая группа автомобилей, также принудительно, по плану, через строго установленный пробег проходит контрольное обслуживание (КО). Основное значение КО — углубленная проверка технического состояния автомобиля и устранение обнаруженных неисправностей. В зависимости от результатов диагностирования автомобили направляются на посты (универсальные или специализированные) для устранения обнаруженных неисправностей. Такая система является наиболее совершенной, так как характер неисправностей автомобилей, периодичность их возникновения, а также время, необходимое для их устранения, являются случайными событиями, планировать работы, проводимые при КО, нет смысла.

Периодичность проведения КО строго планируется и совпадает с периодичностью проведения углубленной диагностики. Эта периодичность рассчитывается методами теории надежности, так же как и периодичность выполнения ТО-2.

Билет № 76 Место диагностирования в технологическом процессе ТО (методы диагностирования, назначение диагностирования).

Техническое диагностирование – процесс определения технического состояния объекта диагностирования с определенной точностью. Диагностирование завершается выдачей заключения о необходимости проведения исполнительской части операций ТО или ремонта.

Важнейшее требование к диагностированию – возможность оценки состояния объекта без его разборки.

Методы диагностирования автомобилей делятся:

· По выходным параметрам эксплуатационных свойств

— Тягово-экономические (сила тяги на ведущие колеса, выбег, расход топлива)

— Тормозная эффективность (тормозные силы, время срабатывания привода, тормозной путь)

— Ходовые свойства (боковые силы на управляемых колесах)

— Вредное влияние на окружающую среду (токсичность отработавших газов, дымность, шум)

· По геометрическим параметрам

· По параметрам сопутствующих процессов

— Герметичность рабочих объемов

— Параметры колебательных процессов (изменение напряжения в электроцепях, уровень вибрации, пульсация давления в трубопроводах)

— Физико-химический состав отработавших эксплуатационных материалов.

77. Диагностика – понятие, содержание и задачи.

Диагностика – составная часть комплекса мероприятий планово-предупредительной системы ТО и Р. Технологический процесс определения технического состояния автомобиля без его разборки называется диагностированием (от греч. «способность распознавать»). Техническая диагностика – это отрасль знаний, исследующая технические состояния объектов диагностирования и проявления технических состояний, разрабатывающая методы их определения, а также принципы построения и организацию использования систем диагностирования.

При работе автомобилей в одинаковых условиях техническое состояние каждого из них при одной и той же наработке может существенно отличаться. Это происходит из-за индивидуальных особенностей автомобиля, качества вождения, ТО и т.д. Не для каждого автомобиля необходимы все операции, предусмотренные жестким объемом того или иного вида ТО. Выполнение ненужных операций ведет к повышению затрат на ТО, частые вмешательства в работу сопряжений способствуют повышенному изнашиванию сопряженных поверхностей, появлению повреждений крепежных соединений, нарушению герметичности соединений. Наиболее полное использование индивидуальных возможностей автомобиля и обеспечение на этой основе высокой эффективности подвижного состава в процессе эксплуатации может быть осуществлено за счет широкого внедрения в технологический процесс ТО и Р диагностирования технического состояния автомобилей.

Техническое диагностирование — процесс определения тех. состояния объекта с определенной точностью с выдачей заключения о необходимости проведения ТО и ТР без его разборки. Оно способствует: повышению надежности автомобилей за счет своевременного назначения воздействий ТО или ремонта и предупреждения возникновения отказов и неисправностей; повышению долговечности агрегатов, узлов за счет сокращения количества частичных разборок; уменьшению расхода запасных частей, эксплуатационных материалов и трудовых затрат на ТО и Р за счет проведения последних по потребности на основании данных диагностирования, проводимого, как правило планово.

Дата добавления: 2015-04-18 ; просмотров: 9 ; Нарушение авторских прав

Место диагностики в технологическом процессе технического

6. Место диагностики в технологическом процессе технического

По технологическим признакам диагностика двигателей в автотранспортном предприятии характеризуется: назначением, технологическим оборудованием, режимом проведения и местом в технологическом процессе технического обслуживания и ремонта (рис. 5). По своему назначению диагностика может быть специализированной и совмещённой с техническим обслуживанием и ремонтом.

По технологическому оборудованию

|  |

По режиму проведения

|  |

По месту в процессе технического обслуживания

На отдельных участках диагностики перед ТО-1, ТО-2, ТР (возможно использование для заключительной проверки)

На постах и линияхТО-1, ТО-2, ТР.

На специализированных заключительных постах

В ремонтных цехах

Рис. 5. Технологические виды диагностики двигателей.

Специализированная диагностика представляет собой комплекс проверочных испытаний и операций, выполняемых на специализированных постах (линиях). Создание таких постов целесообразно ввиду специфичности диагностических работ и диагностического оборудования. Цель специализированной диагностики заключается в проведении установленного комплекса диагностических работ и главным образом перед ТО-1, ТО-2 и ТР, чтобы выявить потребность и объём ремонта и профилактики. Специализированную диагностику проводят в плановом порядке с периодичностью, совпадающей или кратной периодичности технического обслуживания. В некоторых случаях возможно использование специализированных постов диагностики для повторной, заключительной проверки качества проведённого технического обслуживания или ремонта.

Совмещённая диагностика проводится непосредственно на постах и линиях технического обслуживания и ремонта двигателей для обеспечения оперативного или заключительного контроля выполняемых работ. Она проводится по потребности.

Технологическая связь (рис. 6) зоны диагностики с зонами профилактики, ремонта и стоянки обусловлена самим содержанием диагностического процесса.

X S

|  |  |

|  |  |

Рис. 6. Схема технологических связей между зонами диагностики,

профилактики, ремонта и стоянки.

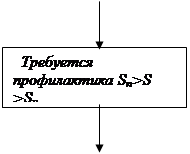

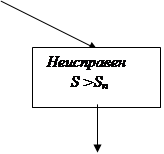

Диагностическое устройство (или оператор), измерив в некотором масштабе диагностическим параметром S величину структурного параметра X состояния объекта, сравнивает результат с предельным Sn и упреждающим Sу показателями. На основании этого устанавливаются технологические потоки и объёмы соответствующих работ.

Вопрос о месте диагностики в технологическом процессе технического обслуживания и ремонта двигателей решается системно с учётом условий эксплуатации, наличия и качества располагаемых диагностических средств. В принципе место диагностики в технологическом процессе технического обслуживания обусловлено целесообразностью специализации ряда диагностических работ, необходимостью оперативного контроля за качеством технического обслуживания и ремонта в процессе их выполнения, а также потребностью в заключительных проверках двигателя, связанных с доделками.

Определение места диагностики в технологическом процессе технического обслуживания и ремонта двигателей позволяет сформулировать основные требования к её средствам. Для диагностики двигателя в целом и его агрегатов необходимы стенды с беговыми барабанами для определения динамических и экономических показателей, состояния систем и агрегатов. Для поэлементной диагностики, совмещённой с техническим обслуживанием и ремонтом, должны использоваться передвижные комплексы и переносные приспособления.

Экономическая эффективность диагностики двигателей в автотранспортном предприятии зависит от совершенства применяемых методов и средств, правильного их использования, оптимальных диагностических нормативов, рациональных режимов и технологических процессов применительно к данным условиям.

Экономическая эффективность диагностики оценивается сопоставлением снижения затрат на эксплуатацию двигателя с дополнительными затратами на его диагностику. Снижение эксплуатационных затрат определяется уменьшением объёма текущего ремонта и сопутствующего ему расхода запасных частей: сокращением производственных площадей зоны ремонта, уменьшением трудоёмкости контрольных работ за счёт автоматизации, экономией топлива, повышением производительности двигателя; увеличением его ресурса и в конечном счёте повышением коэффициента готовности парка. Затраты на диагностику двигателя включают капиталовложения на приобретение и установку диагностического оборудования, стоимость занимаемых им производственных площадей и эксплуатационные затраты, связанные с проведением диагностики (зарплата операторов, уход за оборудованием, простои автомобиля при диагностике).

Снижение эксплуатационных затрат по каждой из перечисленных статей определяют опытным путём на основе результатов эксплуатации достаточно большого количества двигателей, подвергающихся диагностике на протяжении определённого пробега. Полученные при этом данные сравнивают с аналогичными затратами на двигателя, работающие в тех же условиях, но без применения диагностики.

На основе этого определяют затраты, связанные с диагностикой в удельном исчислении, и срок окупаемости диагностических средств.

Диагностика двигателей как одно из важнейших средств совершенствования их технического обслуживания имеет широкие перспективы. Перспективы её развития связаны с изысканием и освоением новых методов, средств и технологических процессов диагностики, увязанных с техническим обслуживанием и ремонтом двигателей, а также повышением их контролеспособности. Повышение качества поиска неисправностей механизмов, прогнозирования ресурса и постановки диагноза в большой степени зависит от широкого использования электроники и средств автоматизации процессов диагностирования.