Механическая обработка деталей машин при их восстановлении

Механическая обработка применяется как самостоятельно, так и вместе с другими технологическими процессами (пластическим деформированием, металлизацией, сваркой и наплавкой). Обработка каждой детали носит индивидуальный характер и позволяет получить необходимую шероховатость поверхности посадочных и других точных размеров, обеспечивающих требования взаимозаменяемости деталей. Это приводит к тому, что производство носит единичный или мелкосерийный характер.

Механической обработкой восстанавливаются детали: а) под новый (отличный от номинального) размер; б) под номинальный размер.

Ремонт деталей под новый (отличный от номинального) размер выполняют: методом получения индивидуального размера и методом получения ремонтных размеров.

Рекламные предложения на основе ваших интересов:

Метод получения индивидуального размера заключается в том, что более ценную и сложную деталь ремонтируют до устранения повреждения, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее, или же делают заново. Размеры деталей произвольны, сохраняется только заданная посадка, взаимозаменяемость отсутствует. При ремонте первой (основной) детали снимается минимальный слой металла, что увеличивает срок службы детали, однако для этого требуется большая затрата времени на подгонку и высокая квалификация рабочего. Этот метод распространяется только на единичные, особо сложные и дорогие детали, а также для некоторых легко подгоняемых деталей (при протачивании подшипников скольжения, при подгонке тормозных колодок) или в случае, когда детали сборочной единицы невзаимозаменяемы.

Ремонт деталей под ремонтный размер заключается в том, что с основной детали (например, цилиндра, поршневого пальца) снимают слой металла, сохраняя первоначальный допуск на размер. Сопряженная деталь (поршень или втулка поршневого пальца) изготовляется под ремонтный размер с сохранением первоначального допуска.

Ремонтным размером называется заранее установленный размер, отличный от заводского, номинального, под который ремонтируется деталь.

При ремонте деталей под ремонтный размер снимается слой металла; при этом уменьшаются механическая прочность и жесткость и повышается удельное давление, а это влияет на срок службы и характер работы детали. Поэтому устанавливают предельный размер.

Предельным размером называется такой размер детали, при котором дальнейшая эксплуатация ее или ремонт (путем дальнейшего снятия металла) недопустимы и деталь окончательно бракуется или ремонтируется до номинального размера.

Ремонт способом добавочных ремонтных деталей (ДР) широко применяется при восстановлении изношенных отверстий за счет постановки в них гильз, втулки, кольца или ввертыша. Кроме того, этот способ предусматривает замену отдельных частей деталей — дефектную часть удаляют, а вместо нее ставят добавочную деталь. Этот способ ремонта позволяет восстанавливать детали со значительным износом. При этом деталь не нагревается, и поэтому не нарушается ее структура и получается высокое качество ремонта.

Этим способом ремонтируются:

1) отверстия — постановкой ремонтной втулки, гильзы или кольца;

2) валы — напрессовкой втулки, кольца или постановкой полувтулок;

3) детали разнообразной формы — способом удаления дефектного и установки нового элемента детали: заменой зубчатого венца, шлицевой ступицы, шлицевого конца и др.;

4) плоские поверхности — постановкой планок или накладок.

Ремонт деталей слесарно-механической обработкой производят притиркой, шабрением, опиловкой, штифтовкой, постановкой заплат и склеиванием.

Притирка эффективна в тех случаях, когда необходимо получить весьма плотное прилегание поверхностей. При этом одну деталь притирают к другой или каждую из деталей — к третьей, заранее проверенной (притирка по плите). В ряде сопряжений из-за износа нарушается плотность посадки и герметичность соединения. Если дефекты поверхности этих деталей невелики, применяется шлифование и притирка (например, клапаны двигателей). В качестве притирочных материалов используют твердые абразивные порошки (пасты ГОИ, наждак, толченое стекло, окиси алюминия, хрома или железа), смешанные с минеральным маслом, керосином или скипидаром.

Механизированным путем детали притирают на специальных станках и приспособлениях.

Шабрением получают точную и чистую поверхность после предварительной обработки ее напильником, резцом или другим режущим инструментом. Шабрение применяют при снятии небольшого слоя металла. Этим способом достигается высокая точность — до 30 несущих пятен в квадрате 25X25 мм, шероховатость поверхности не более Яа = 0,32 мкм. Поверхность, обработанная шабрением, хорошо смазывается, так как смазка удерживается в полученных при шабрении рисках. Шабрение широко используют при подгонке плоскостей разъема деталей, направляющих, вкладышей подшипников, втулок и т. д.

Опиловку применяют для снятия с поверхностей шероховатостей и заусенцев с целью подгонки сопрягаемых поверхностей. Опиловкой обрабатывают плоскости, пазы, канавки, отверстия любой формы, поверхности, расположенные под различными углами, и т. д. Для придания опиленным поверхностям большей чистоты отделки их зачищают напильниками с мелом, шкуркой и шлифовальными кругами различных марок. Опиловку и зачистку деталей механизируют, используя опиловочные и опиловочно-зачистные станки, а также ручные опиловочные, опиловочно-шлифовальные и зачистные машины.

Рис. 20.2. Схема ремонта трещин:

а — штифтовкой; б — с наложением заплаты.

Штифтовкой восстанавливают герметичность и работоспособность деталей, имеющих небольшие трещины. При штифтовке поверхность вокруг трещины зачищают и на концах трещины просверливают отверстия (рис. 20.2, а) под резьбу диаметром 4…6 мм для того, чтобы трещина не могла распространиться дальше. После этого размечают и накернивают центр отверстия с таким расчетом, чтобы отверстие 4 перекрывало на 7з диаметра отверстия. В отверстиях метчиком нарезают резьбу и ввертывают в них штифты. Выступающие концы штифтов отрезают на расстоянии 1,5…2 мм от поверхности ремонтируемой детали. Далее накернивают и сверлят отвестие, нарезают в нем резьбу и ввертывают штифт. В такой последовательности штифтовку продолжают до заполнения штифтами всей трещины. После этого выступающие части штифтов расчеканивают, запиливают и пропаивают мягким припоем.

Отремонтированную таким способом деталь испытывают на герметичность; в случае появления течи ее устраняют подчекани- ванием штифтов. Этим способом ремонтируют водяную рубашку двигателя внутреннего сгорания и другие детали.

Трещины и пробоины, имеющие значительную длину или площадь, обычно заделываются постановкой заплат.

Заплаты на винтах ставят следующим образом (рис. 20.2, б). Поверхность детали вокруг трещины или пробоины зачищают. Концы трещины засверливают сверлом диаметром 3…5 мм. Затем вырезают заплату такого размера, чтобы она перекрывала трещину или пробоину на 25…35 мм. Заплаты изготовляют из меди, латуни, алюминия или стали. Толщина заплаты зависит от размеров и назначения ремонтируемой детали. Заплату подгоняют по месту легкими ударами молотка. Далее по ее периметру на расстоянии 10… 12 мм от края размечают центры отверстий под винты, которые располагают один от другого на расстоянии 15…20 мм, и накернива- ют их. Отверстия сверлят сверлом диаметром 4…8 мм. Затем заплатой пользуются как кондуктором и просверливают тем же сверлом отверстия в стенке детали, нарезают в них метчиком резьбу и, смазав заплату с внутренней стороны суриком, привертывают ее винтами. Через 15…20 ч, когда высохнет краска, необходимо подтянуть винты и испытать деталь на герметичность. Для обеспечения большей герметичности под заплату ставят матерчатые прокладки, окрашенные с двух сторон суриком или белилами.

Склеивание деталей. Разработанные советскими учеными новые виды универсальных синтетических клеев дают возможность прочно соединять металлы, древесину, стекло, пластмассы, фрикционные накладки и т. д. как между собой, так и в любом сочетании друг с другом.

Склеиванием заделывают трещины в блоках и головках цилиндров двигателей, в картерах; наклеивают фрикционные накладки тормозных колодок, фрикционов и сцеплений, заменяют прессовые посадки у втулок, шариковых подшипников и др.

Для ремонта деталей применяют эпоксидные смолы ЭД5 и ЭД6 и клей ВС-ЮТ. Для заделки трещин в чугунных деталях составляют специальную пасту (вес. ч.):

Для приготовления пасты рекомендуется сначала приготовить четырехкомпонентную пасту. Для этого смолу предварительно нагревают на 60…90 °С, после чего вводят дибутилфталат, смешивая его со смолой, графит и слюдяную пыль, все время перемешивая смесь (не менее 5 мин). Приготовленную смесь охлаждают до комнатной температуры и хранят в закупоренной посуде.

Технологический процесс заделки трещин в ненагруженных местах чугунных деталей ведется в следующем порядке:

1. Участок детали, где имеется трещина, очищают и обрабатывают абразивным полотном до блеска.

2. На концах трещины сверлят отверстия диаметром 4…5 мм, нарезают их и ввертывают латунные штифты.

3. Абразивным кругом от ручной электродрели разделывают (расфасовывают) канавку треугольного сечения глубиной 0,75…0,80 мм от толщины стенки.

4. Окончательно готовят необходимую порцию пасты. Для этого в приготовленную четырехкомпонентную смесь добавляется полиэтилен-полиамин в количестве 10 вес. ч. Пасту тщательно перемешивают в течение 5…6 мин и одновременно подготовленный участок детали обезжиривают ацетоном или другими растворителями жиров.

5. Пасту наносят шпателем в расфасованную канавку и в таком виде оставляют для сушки в течение 24 ч. Ускорить процесс можно подогревом детали.

6. После затвердения пасты деталь подвергается гидравлическому испытанию водой под давлением 0,3…0,4 МПа.

7. Если это давление детали выдерживают, то место заделки трещины шпаклюют и закрашивают.

Восстановление деталей механической обработкой

Восстановление деталей механической обработкой включает в себя способы: ремонтных размеров, добавочных деталей и замены части детали. Сущность способа ремонтных размеров заключается в том, что одну из изношенных деталей сопряжения, обычно более трудоемкую, подвергают механической обработке до заранее установленного ремонтного размера с целью придания ей правильной геометрической формы и получения требуемой шероховатости поверхности, а другую деталь заменяют новой или заранее отремонтированной до этого же ремонтного размера, что обеспечивает первоначальную посадку в сопряжении. В паре вал — подшипник ремонтные размеры сопрягаемых поверхностей будут меньше, а в паре цилиндр — поршень больше первоначальных размеров.

Применяют свободные и стандартные ремонтные размеры.

В качестве свободного ремонтного размера принимается ближайший размер ремонтируемой детали, позволяющий получить требуемую геометрическую форму и шероховатость поверхности.

Преимуществами свободных ремонтных размеров являются минимальная трудоемкость механической обработки и максимальное количество ремонтных размеров.

Недостатки этого способа: 1) нельзя изготовить другую деталь сопряжения, пока не отремонтирована более трудоемкая; 2) исключается взаимозаменяемость деталей.

Вал с равномерным износом ремонтируется механической обработкой при наличии на изношенной поверхности царапин, рисок и т. п, либо (при хорошем качестве изношенной поверхности) простой заменой сопряженной детали деталью с ремонтными размерами.

Ремонтные размеры шейки вала определяются из следующих соотношений: трудоемкой детали сопряжения; возможность заранее организовать изготовление заменяемых деталей сопряжения, что позволяет сократить сроки ремонта и снизить его стоимость.

К отрицательным сторонам этого способа следует отнести необходимость в замене сопряженной детали; наличие нескольких ремонтных размеров деталей, помимо эксплуатационных неудобств вызывает необходимость иметь лишний резерв запасных частей. Способ ремонтных размеров применяют при ремонте цилиндров компрессоров и двигателей внутреннего сгорания, цилиндровых втулок поршневых насосов, шеек коленчатых валов, зубчатого венца стола ротора и других деталей.

Способ дополнительных ремонтных деталей.

Этот способ заключается в использовании дополнительных ремонтных деталей, которые закрепляют непосредственно на изношенной поверхности.

Толщина дополнительных ремонтных деталей обычно значительно превышает величину износа ремонтируемой детали, в связи с чем перед установкой дополнительной детали необходимо удалить с изношенной поверхности слой металла.

Пользуясь этим способом при восстановлении концевой шейки вала, обрабатывают шейку до меньшего размера, если позволяет механическая прочность, и напрессовывают дополнительную втулку, а затем производят ее механическую обработку до первоначального размера и требуемой шероховатости поверхности. Возможно дополнительное крепление втулки на валу штифтами, резьбовыми стопорами или электросваркой.

При восстановлении шейки в средней части вала используют две полувтулки,

которые устанавливают на предварительно обработанную шейку, крепят штифтами или сваркой, а затем производят их механическую обработку по наружной поверхности.

Изношенные отверстия растачивают под больший размер и запрессовывают ремонтную втулку, которую обрабатывают до номинального размера отверстия детали. Толщина стенок ремонтных втулок из стали должна быть не менее 2—2,5 мм, из чугуна 4—4,5 мм.

Недостаток рассматриваемого способа ремонта заключается в уменьшении механической прочности основной детали, вследствие механической обработки.

Способ замены части детали.

Этот способ заключается в удалении изношенной части детали и присоединении вместо нее дополнительной детали. Заменяемая часть детали соединяется с основной при помощи сварки, резьбы, клея или других способов, после чего производится ее окончательная механическая обработка для получения требуемой точности и шероховатости поверхности. К недостаткам способа следует отнести сложность подобного ремонта для термически обработанных деталей.

Восстановление деталей механической обработкой

Механическая обработка применяется как самостоятельно, так и вместе с другими технологическими процессами (пластическим деформированием, металлизацией, сваркой и наплавкой). Обработка каждой детали носит индивидуальный характер и позволяет получить необходимую шероховатость поверхности посадочных и других точных размеров, обеспечивающих требования взаимозаменяемости деталей. Это приводит к тому, что производство носит единичный или мелкосерийный характер.

Механической обработкой восстанавливаются детали: а) под новый (отличный от номинального) размер; б) под номинальный размер.

Ремонтдеталей под новый (отличный от номинального) размер. Его выполняют: методом получения индивидуального размера и методом получения ремонтных размеров.

Метод получения индивидуального размера заключается в том, что более ценную и сложную деталь ремонтируют до устранения повреждения, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее, или же делают заново. Размеры деталей произвольны, сохраняется только заданная посадка, взаимозаменяемость отсутствует. При ремонте первой (основной) детали снимается минимальный слой металла, что увеличивает срок службы детали, однако для этого требуется большая затрата времени на подгонку и высокая квалификация рабочего. Этот метод распространяется только на единичные, особо сложные и дорогие детали, а также для некоторых легко подгоняемых деталей (при протачивании подшипников скольжения, при подгонке тормозных колодок) или в случае, когда детали сборочной единицы невзаимозаменяемы.

Ремонтдеталей под ремонтный размер. С основной детали (например, цилиндра, поршневого пальца) снимают слой металла, сохраняя первоначальный допуск на размер. Сопряженная деталь (поршень или втулка поршневого пальца) изготовляется под ремонтный размер с сохранением первоначального допуска.

Ремонтным размером называется заранее установленный размер, отличный от заводского, номинального, под который ремонтируется деталь.

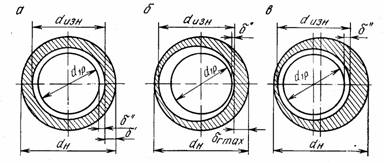

Величина первого ремонтного размера детали зависит от износа и припуска на обработку.

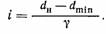

Припуск на обработку на сторону для какого-либо вала может быть подсчитан по формуле

Величина диаметра вала первого ремонтного размера может быть определена по формуле

где dH—номинальный (первоначальный) диаметр вала; б’ — величина радиального износа; б»—припуск на обработку на сторону.

Рис. 1. Схема определения ремонтного размера вала

В этой формуле вычитаемое указывает величину, на которую уменьшается размер вала при ремонте под ремонтный размер. Разность между номинальным диаметром детали и диаметром детали первого ремонтного размера называют ремонтным интервалом и обозначают через у.

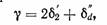

Тогда ремонтный интервал

т. е. удвоенному радиальному износу плюс припуск на обработку по диаметру.

Поэтому можно написать: di = dn—у; d2 — di — y = du—2y и т. д.

Здесь у — ремонтный интервал, т. е. разница между двумя соседними ремонтными размерами или между номинальным и первым ремонтным размерами.

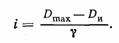

Число ремонтных размеров

Ремонтные размеры отверстий соответственно будут:

При ремонте деталей под ремонтный размер снимается слой металла; при этом уменьшаются механическая прочность и жесткость и повышается удельное давление, а это влияет на срок службы и характер работы детали. Поэтому устанавливают предельный размер.

Предельным размером называется такой размер детали, при котором дальнейшая эксплуатация ее или ремонт (путем дальнейшего снятия металла) недопустимы и деталь окончательно бракуется или ремонтируется до номинального размера.

Ремонт способомдобавочных ремонтных деталей (ДР). Он широко применяется при восстановлении изношенных отверстий за счет постановки в них гильз, втулки, кольца или ввертыша. Кроме того, этот способ предусматривает замену отдельных частей деталей — дефектную часть удаляют, а вместо нее ставят добавочную деталь. Этот способ ремонта позволяет восстанавливать детали со значительным износом. При этом деталь не нагревается, и поэтому не нарушается ее структура и получается высокое качество ремонта.

Этим способом ремонтируются: 1) отверстия — постановкой ремонтной втулки, гильзы или кольца; 2) валы — напрессовкой втулки, кольца или постановкой полувтулок; 3) детали разнообразной формы — способом удаления дефектного и установки нового элемента детали; заменой зубчатого венца, шлицевой ступицы, шлицевого конца и др.; 4) плоские поверхности — постановкой планок или накладок.