- Устройство деформационных швов сжатия

- Устройство швов расширения (температурных) швов

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Общие положения

- 5 Конструкции дорожных одежд с цементобетонными покрытиями

- 6 Требования к материалам для цементобетонных покрытий

- 7 Организация и технология строительства цементобетонных покрытий

Устройство деформационных швов сжатия

Деформационные швы, при строительстве дорог и аэродромов с цементобетонным покрытием методом монолитного бетонирования должны обеспечивать равномерное распределение транспортной нагрузки между соседними плитами и способствовать уменьшению напряжений в ц/б плите, а их герметизация не должна допустить попадания влаги.

По сути швы сжатия устраивают между температурными швами в покрытии, чтобы предупредить появление трещин в плитах, связанных с изменением температуры ,усадки бетона и деформаций основания подстилающего покрытие.

Компания ООО «Аэродорстрой» имеет внушительный опыт по устройству деформационных швов сжатия в в цементобетонных покрытиях.

Опытные сотрудники нашей компании готовы качественно и в кратчайшие сроки выполнить все необходимые операции по устройству деформационных швов сжатия.

Технология устройства швов сжатия включает следующие операции:

Деформационные швы сжатия:

· Нарезка камеры шва (сам шов на 1/3 глубины покрытия, а камера в соответствии с проектным профилем) в поперечных и параллельных направлениях относительно оси покрытия швонарезчиками с применением алмазных дисков;

· Промывка под давлением водой, сразу после нарезки;

· Устройство фаски кромок шва;

· Очистка от грязи и продуктов резания щеточной машиной;

· Продувка сжатым воздухом;

· Укладка уплотнительного шнура и нанесение праймера/грунтовки;

При производстве работ по устройству деформационных швов и их герметизации мы используем высококачественный импортный и отечественный материал, эффективность и надежность которого проверена временем. В нашей работе применяются шнуры уплотнительные термостойкие, металлические жгутовые щетки для очистки камер швов, грунтовки полимерные для качественной адгезии герметика с поверхностью шва, полимерная битумная мастика для герметизации швов. Все используемые материалы сертифицированы и соответствуют техническим регламентам и требованиям.

Компания «Аэродорстрой» имеет в своём распоряжение большое количество высокопроизводительной спецтехники для нарезки швов и последующего их заполнения герметикам. В нашей линейки представлено множество средних и тяжелых нарезчиков Cedima и Lissmac, высокопроизводительных котлов-заливщиков емкостью до 1000л, и остального оборудования необходимого для подготовки камеры шва к герметизации.

Устройство швов расширения (температурных) швов

Цементобетонные покрытия относятся к жестким типам дорожных одежд. Бетон при изменении температуры окружающей среды меняет геометрические параметры конструкции, то есть при повышении температуры он расширяется, при понижении соответственно сжимается. Соответственное в цементобетонных плитах возникает напряжение, которое приводит к деформациям бетона, которое может привести к появлению трещин, сколов, короблению плит ,соответственно снижая прочность и долговечность покрытия.

Специалисты ООО «Аэродорстрой» имеет большой опыт по устройству температурных шов (швов расширения) в цементобетонных покрытия, повышающих продольную устойчивость покрытия и предотвращающих негативное влияние температурного фактора, а также ремонту существующих швов расширения в бетонных покрытиях.

По сути температурный шов (шов расширения) –это поперечный или продольный шов, устроенный на всю глубину цементобетонного покрытия для обеспечения свободного расширения (перемещения) конструкции при изменении температурно-влажностного режима.

Вот пример конструкции шва расширения при толщине слоя 40 см

Наша компания обладает большим автопарком высокопроизводительных нарезчиков швов Cedima, Lissmac, Meco , позволяющих устраивать швы расширения на толщину 600 мм.

Технология производства шва расширения включает следующий цикл работ:

- Нарезка паза на всю глубину покрытия с двух сторон с помощью нарезчиков с алмазными дисками, с последующим устройством фаски;

- Удаление бетонной перемычки, промывка и очистка камеры с дальнейшей просушкой газогенераторными установками;

- Заполнение камеры швы резиновой крошкой или пенолоном или другим заполнителем в соответствии с проектом.

- Прокладка уплотнительного шнура и нанесение праймера (полимерной грунтовки) на камеру шва;

- Герметизация битумной мастикой.

«Аэродорстрой» имеет в своем распоряжении всю необходимую технику, которая позволит устроить надежные и долговечные швы расширения тем самым продлив ресурс вашего бетонного покрытия.

1 Область применения

Настоящий отраслевой дорожный методический документ (далее — методический документ) устанавливает рекомендации по строительству цементобетонных покрытий в скользящих формах.

Методический документ предназначен для органов управления дорожным хозяйством, организаций, выполняющих работы по строительству цементобетонных покрытий в скользящих формах, и органов, осуществляющих сопровождение строительного контроля.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 12.4.011-89 (СТ СЭВ 1086-88) Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103-83 (СТ СЭВ 3952-82, СТ СЭВ 3953-82, СТ СЭВ 3402-81) Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.041-2001 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования

ГОСТ 12.4.153-85 Очки защитные. Номенклатура показателей качества

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

ГОСТ 10178-85 (СТ СЭВ 5683-86). Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 (СТ СЭВ 3978-83). Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23732-79 Вода дня бетонов и растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 (СТ СЭВ 3978-83) Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ Р 53231-2008 Бетоны. Правила контроля и оценки прочности

СНиП 12-04-2002 Техника безопасности в строительстве

СНиП 3.06.03-85 Автомобильные дороги (СП 78.13330.2012 — в стадии актуализации)

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования (СП 49.13330.2012 — в стадии актуализации)

3 Термины и определения

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 автобетоновоз (автомобиль-бетоновоз): Специализированное транспортное средство со специальной гондолообразной или мульдообразной формой кузова, предназначенное для перевозки готовой бетонной смеси на большие расстояния без потерь смеси в пути.

3.2 автобетоносмеситель (автомобиль-бетоносмеситель): Специальное транспортное средство, предназначенное для доставки отдозированных на ЦБЗ компонентов бетонной смеси, приготовления ее в пути следования или по прибытию на строительный объект. На шасси автомобиля смонтированы смеситель с двигателем и бак с оборудованием для дозирования и подачи воды.

3.3 автомобиль-самосвал: Грузовой автомобиль с опрокидывающейся грузовой платформой или металлическим кузовом, предназначенный для перевозки насыпных и навалочных грузов.

3.4 бетон: Искусственный каменный строительный материал, получаемый в результате тщательного смешивания, укладки, уплотнения и последующего затвердения смеси из щебня и гравия (крупный заполнитель), песка (мелкий заполнитель), цемента, воды и необходимых специальных химических добавок.

3.5 бетонораспределитель: Самоходная дорожная машина для приема и распределения цементобетонной смеси слоями заданной толщины и профиля.

3.6 бетоноукладчик: Самоходная дорожная машина, предназначенная для устройства цементобетонного покрытия и выполняющая операции по разравниванию, уплотнению и отделки слоя цементобетонной смеси, уложенной на основание автомобильной дороги.

3.7 бетонная смесь: Рационально подобранная смесь вяжущего (цемента), заполнителей, воды и необходимых добавок до ее затвердевания и превращения в камневидное тело. Бетонные смеси обеспечивают получение бетонов с заданными показателями по прочности, морозостойкости и водонепроницаемости и другими нормируемыми показателями качества бетона.

3.8 бетоны тяжелые: Бетоны плотные на цементном вяжущем и плотных крупных и мелких заполнителях.

3.9 гидратация цемента: Химическое взаимодействие цемента с водой с образованием кристаллогидратов.

3.10 добавки для бетонов: Минеральные, химические и органические вещества, вводимые в бетонные и растворные смеси с целью улучшения их технологических свойств, повышения строительно-технических свойств бетонов и придания им новых свойств.

3.11 жесткость бетонной смеси: Технологическое свойство, характеризующее удобоукладываемость, определяется временем (в секундах), необходимым для растекания конуса.

3.12 завод цементобетонный (ЦБЗ): Производственное предприятие дорожной организации для приготовления цементобетонных смесей или компонентов сухой смеси, которое состоит из комплекса машин, зданий и сооружений стационарного или передвижного типа с автоматизированным управлением, расположенных в определенной технологической последовательности и обеспечивающих хранение, перемещение, дозирование и перемешивание компонентов смеси с выдачей готовой смеси или сухой смеси в транспортные средства для доставки ее на объекты строительства.

3.13 заливщик швов: Комплекс оборудования, предназначенный для доставки с основной базы битумной мастики, разогрева до рабочей температуры и поддержания в нагретом состоянии в процессе работы, продувки швов сжатым воздухом, грунтовки стенок и дна шва разжиженным битумом, заполнения швов мастикой.

3.14 класс бетона: Одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого с гарантированной обеспеченностью.

3.15 каркас-корзинка: Конструкция, состоящая из соединенных между собой арматурных стержней и сеток, собираемая заранее или непосредственно в опалубке.

3.16 комплект бетоноукладочных машин: Комплект оборудования на гусеничном ходу с автоматизированной системой управления и следящей системой выдерживания высотным уровнем и курсом движения, со сменными рабочими органами для скоростного строительства за один проход цементобетонного покрытия автомобильных дорог и взлетно-посадочных полос аэродромов. В состав комплекта входят: профилировщик основания, бетонораспределитель, бетоноукладчик со скользящими формами, машина для устройства шероховатости покрытия и ухода за свежеуложенным бетоном, навесное и прицепное оборудование для выполнения вспомогательных операций.

3.17 конус стандартный: Приспособление для определения подвижности цементобетонной смеси.

3.18 мастика: Смесь тонкодисперсного наполнителя (порошка) с органическим вяжущим, применяемая для заполнения деформационных швов в цементобетонном покрытии, обладающая необходимой адгезией к поверхности бетона.

3.19 машина для устройства шероховатости покрытия и ухода за свежеуложенным бетоном: Дорожная машина (на гусеничном или колесном ходу), завершающая процесс строительства цементобетонного покрытия автомобильной дороги, предназначенная для устройства поперечной и продольной шероховатости покрытия и распределения пленкообразующих материалов по поверхности свежеуложенного цементобетонного покрытия.

3.20 нарезка деформационных швов: Устройство в цементобетонном покрытии постоянных прорезей, сквозных или на часть толщины покрытия с помощью нарезчиков швов для обеспечения независимого перемещения разделенных ими плит покрытия с последующим заполнением швов герметизирующими материалами.

3.21 нарезчик швов: Дорожная машина для нарезки деформационных швов в цементобетонном покрытии автомобильных дорог и аэродромов.

3.22 перегружатель бетона: Специальная самоходная машина, предназначенная для приема бетонной смеси из кузова транспортного средства в собственный бункер-накопитель с последующей подачей ее перед бетоноукладчиком по ленточному транспортеру.

3.23 пленкообразующий материал: Жидкие материалы, распределяемые по поверхности свежеуложенного и уплотненного цементобетона, сцепляющиеся с поверхностью для создания водонепроницаемой пленки для улучшения условий твердения бетона.

3.24 плита: Часть цементобетонного покрытия, ограниченная продольными и поперечными швами.

3.25 подвижность бетонной смеси: Свойство бетонных смесей, характеризующее их удобоукладываемость. Определяется осадкой бетонной смеси (в сантиметрах) изготовленного из бетонной смеси стандартного конуса под действием силы тяжести.

3.26 покрытие дорожное цементобетонное: Капитальное покрытие, монолитное, сооружаемое из бетонных смесей, уплотняемых на месте производства работ.

3.27 профилировщик основания: Дорожная машина на гусеничном ходу, предназначенная для планирования и придания поперечного профиля песчаному или цементогрунтовому основанию перед укладкой слоев цементобетонной смеси.

3.28 распределение пленкообразующих материалов: Заключительная технологическая операция при строительстве цементобетонных покрытий, предназначенная для ухода за свежеуложенным бетоном.

3.29 расслаиваемость: Способность бетонной смеси из материалов различной крупности терять однородность при транспортировании и укладке.

3.30 расстояние между деформационными швами: Размер интервала между деформационными швами в цементобетонном покрытии, устанавливаемое расчетом.

3.31 скользящие формы: Опалубка, которая по мере бетонирования участка цементобетонного покрытия перемещается в новое положение.

3.32 удобоукладываемость бетонной смеси: Способность бетонной смеси легко распределяться, формироваться и уплотняться под действием дорожных машин.

3.33 устройство штыревого соединения: Технологическая операция по установке штырей, приспособлений по высоте и ширине цементобетонного покрытия через определенные промежутки для обеспечения совместной работы под нагрузкой от транспортных средств будущих краев смежных цементобетонных плит.

3.34 уход за свежеуложенным цементобетонным покрытием: Комплекс мероприятий, обеспечивающих необходимые условия твердения отформованного бетона путем нанесения пленкообразующих материалов, укрытием тентом или песком с поливом его водой.

3.35 ширина паза шва: Расстояние между примыкающими плитами цементобетонного покрытия.

3.36 шов деформационный: Прорезь, разделяющая цементобетонное покрытие, которая обеспечивает возможность перемещения плит при изменении температуры покрытия.

3.37 шов коробления: Шарнирный шов в цементобетонном покрытии со штыревым соединением, снижающий деформацию конструкции по высоте сечения от температурных колебаний в течение суток.

3.38 шов ложный: Деформационный шов ограниченной глубины, устраиваемый в цементобетонном покрытии в местах наиболее вероятного появления трещин путем искусственного ослабления сечения плиты надрезом сверху на глубину не менее 1/4 толщины покрытия, впоследствии после разрыва бетона выполняет роль шва сжатия.

3.39 шов поперечный: Деформационный шов в цементобетонном покрытии, нарезанный перпендикулярно к оси автомобильной дороги и обеспечивающий возможность продольного деформирования цементобетонных плит.

3.40 шов продольный: Деформационный шов, нарезаемый в цементобетонном покрытии по оси автомобильной дороги или параллельно ей в зависимости от ширины проезжей части и способствующий снижению деформаций от растягивающих напряжений.

3.41 шов расширения: Деформационный шов, устраиваемый на всю толщину цементобетонного покрытия, обеспечивающий продольную устойчивость конструкции при существенном повышении температуры.

3.42 штыревые соединения: Стальные стержни, устанавливаемые в швах будущего цементобетонного покрытия на каркас-корзинках или размещаемые путем погружения в бетонную смесь специальным оборудованием, допускающие продольные перемещения цементобетонной плиты и предотвращающие при этом перемещение плит в вертикальном направлении.

4 Общие положения

4.1 Настоящий методический документ распространяется на строительство монолитных цементобетонных покрытий автомобильных дорог при использовании бетоноукладочного комплекта в скользящих формах.

4.2 Монолитные цементобетонные покрытия, как правило, следует строить в сухую погоду при среднесуточной температуре воздуха: весной не ниже 5 °С, осенью не ниже 10 °С и минимальной суточной температуре выше 0 °С. При температуре воздуха ниже указанной, строительство цементобетонных покрытий осуществляется с учетом специальных дополнительных мероприятий.

4.3 Строительство цементобетонных покрытий осуществляют в соответствии с проектом производства работ, включающим генеральный план строящегося объекта; технологическую карту строительства и карты трудовых процессов; календарный график строительства; схемы движения автомобильного и технологического транспорта и т.д.

5 Конструкции дорожных одежд с цементобетонными покрытиями

5.1 В дорожных одеждах с цементобетонным покрытием различают следующие конструктивные слои:

покрытие — верхняя часть одежды, воспринимающая непосредственно усилия от колес автомобилей и подвергающаяся непосредственному воздействию атмосферных факторов;

основание — часть дорожной одежды, обеспечивающая совместно с покрытием перераспределение и снижение давления на нижележащие дополнительные слои или грунт земляного полотна;

дополнительные слои основания — слои между основанием и грунтом земляного полотна. Дополнительные слои основания выполняют морозозащитную, дренирующую и теплоизолирующую функции.

5.2 Дорожные одежды сооружаются на земляном полотне, верхняя часть которого носит название рабочего слоя.

5.3 Типовые конструкции дорожных одежд с цементобетонным покрытием представлены на рисунке 1.

5.4 Согласно проекту, для уменьшения трения между покрытием и основанием может быть применена специальная полиэтиленовая пленка. Пленку следует заранее размещать перед идущими бетоноукладочными машинами с заделом. Пленка крепится к основанию дюбелями или другими предусмотренными способами. Автомобили-самосвалы, доставляющие бетонную смесь, выгружают ее непосредственно перед бетоноукладочными машинами с заездом на пленку.

5.5 Слои основания из низкопрочных бетонов, жестких бетонных смесей, уплотняемых катками, щебня, цементогрунта выполняют функцию как конструктивного, так и технологического слоя, обеспечивая движение бетоноукладчика и доставку бетонной смеси. Целесообразно устраивать эти слои из укрепленных материалов, например, низкопрочных бетонов из жестких бетонных смесей или цементогрунта.

5.6 Слои основания следует устраивать не менее чем на 160 см шире вышележащего слоя цементобетона, укладываемого бетоноукладчиками со скользящими формами. Уширение нижнего слоя основания на 80 см в каждую сторону необходимо для прохода гусениц бетоноукладчика.

1 — цементобетон; 2 — асфальтобетон; 3 — низкопрочные бетоны из жестких бетонных смесей;

4 — щебень; 5 — песок или другой материал, укрепленный вяжущим;

6 — песок или гравийно-песчаная смесь; 7 — полиэтиленовая пленка

Рисунок 1 — Конструкции (а, б, в, г) дорожных одежд с

цементобетонным покрытием

5.7 Цементобетонные покрытия следует устраивать из бетона класса по прочности не ниже В30.

5.8 Бетонные покрытия могут быть однослойными и двухслойными с верхним слоем толщиной не менее 6 см. Нижний слой двухслойных покрытий имеет меньшую прочность, чем верхний, но не менее чем бетона класса В15. Устройство двухслойных покрытий предусматривает последовательное распределение смеси для нижнего и верхнего слоев и совместное их уплотнение. Такая последовательность операций требует включения в комплект бетоноукладочных машин двух распределителей бетонной смеси: одного для распределения нижнего слоя покрытия и другого, движущегося на расстоянии 10 — 20 м, — для верхнего слоя. При этом распределитель для верхнего слоя покрытия должен быть с боковым выдвижным бункером с ленточным конвейером перегружателем. В некоторых случаях допускается применение одного бетонораспределителя, работающего попеременно при распределении нижнего и верхнего слоев в необходимых пропорциях.

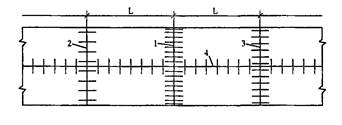

5.9 В цементобетонных покрытиях следует предусматривать продольные и поперечные деформационные швы (рисунок 2).

По функциональному назначению поперечные деформационные швы разделяют на швы расширения, сжатия, коробления и рабочие.

Как правило, поперечные швы нарезают под прямым углом к направлению движения.

При двух и более полосах движения поперечные швы следует располагать по одной прямой на смежных полосах без сдвигов.

1 — поперечный шов расширения; 2 — поперечный шов сжатия при основании из

каменных материалов и из грунтов, укрепленных вяжущим;

3 — поперечный шов сжатия при основании из материалов, не укрепленных

вяжущими (песок, щебень, шлак, гравийно-песчаная смесь); 4 — продольный шов;

L — расстояние между деформационными поперечными швами

Рисунок 2 — Схема расположения швов на цементобетонной покрытии

5.10 Расстояние между продольными швами не должно быть более 4,5 м, чтобы предупредить появление извилистых продольных трещин, образующихся от переменного воздействия транспортных средств, неоднородного пучения и осадки земляного полотна.

Продольный шов нарезают нарезчиком на глубину от 1/3 до 1/4 толщины покрытия. Конструкции продольного шва приведены на рисунке 3.

С помощью боковой скользящей формы и механизма д ля бокового внедрения штырей, которые монтируются на бетоноукладчике, выполняются различные шпунтовые соединения и армирование продольного шва. Ширина паза продольного шва составляет от 3 до 5 мм.

5.11 Швы расширения предназначены для обеспечения продольной устойчивости цементобетонного покрытия при жаркой погоде в летний период. На прямолинейных участках покрытий расстояние между швами расширения принимают по таблице 1 в зависимости от типа и толщины покрытия, а также от температуры воздуха во время строительства. Расстояния между швами расширения должны быть кратными дайне плит в пределах диапазона указанных в таблице 1 расстояний.

1 — бетон ранее уложенной полосы; 2 — свежеуложенный бетон;

3 — слой основания; 4 — герметизирующий материал; 5 — штыревое

соединение; 6 — трапецеидальный шпунт; 7 — синусоидальный шпунт;

h — толщина покрытия

Рисунок 3 — Конструкции продольного шва со штыревыми

соединениями (а, б, в, г) и без них (д, е, ж, з)

Толщина покрытия, см

Температура воздуха во время бетонирования, °С

Расстояние между швами расширения, м

Армированное, при длине плит более 7 м

Швы расширения в покрытии разрешается не устраивать при толщине покрытия более 24 см (интервал температур во время бетонирования должен быть от 10 °С до 25 °С и выше), а также при укладке покрытия на укрепленное минеральными вяжущими основание без устройства разделяющей прослойки.

Обязательным является устройство швов расширения при примыкании к мостам и путепроводам и в местах пересечения цементобетонных покрытий в одном уровне.

Конструкция поперечных швов расширения обязательно должна включать прокладку из упругого материала, штыревые соединения с гильзами-колпачками, каркасы-корзинки из стали для крепления штыревых соединений в проектном положении и паз в бетоне, заполненный герметизирующим материалом. Прокладку следует устраивать в проектное положение вместе со штырями. Штыри и прокладки следует прочно закрепить для того, чтобы предотвратить их смещение при распределении и уплотнении бетонной смеси. Прокладки и штыри закрепляют с помощью поддерживающих каркасов-корзинок из арматуры диаметром не менее 4 мм. Не допускается крепить штыри только к прокладке без опоры каркасов-корзинок на основание, так как не будет обеспечено вертикальное и прямолинейное положение прокладки в бетоне покрытия.

В случае, если предусматривается устройство шва расширения в затвердевшем бетоне, для образования ровной трещины, которая служит маяком для нарезки шва, верх прокладки необходимо срезать на клин. Прокладка устанавливается так, чтобы после уплотнения бетона верх клина прокладки был ниже поверхности покрытия не более чем на 10 — 12 мм.

Толщину прокладки следует принимать равной 30 мм. Устройство паза шва расширения выполняется на 3 — 5 мм шире прокладки, что составляет от 33 до 35 мм.

В конструкции шва расширения, устраиваемого перед мостами и путепроводами, не может быть досок-прокладок и штыревых соединений, его следует заполнять пористым легкосжимаемым материалом.

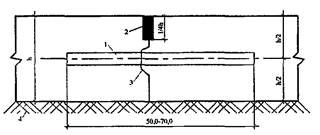

Конструкции шва расширения на прямолинейных участках покрытия и на подходах к искусственным сооружениям приведены на рисунке 4.

1 — штыревое соединение; 2 — каркас-корзинка; 3 — упругий материал;

4 — обмазка битумом; 5 — колпачок из резины или полиэтилена;

6 — герметизирующий материал; 7 — воздушный зазор;

9 — пористый легко сжимаемый материал

Рисунок 4 — Конструкции шва расширения:

а — в покрытии; б — перед искусственными сооружениями

5.12 Швы сжатия предназначены для обеспечения трещиностойкости покрытия во время твердения бетона и во время его эксплуатации. Расстояние между швами сжатия следует назначать в зависимости от толщины покрытия и климатических условий строящегося объекта. Его значение устанавливают при проектировании.

Швы сжатия, как правило, нарезают в затвердевшем бетоне. Глубина нарезки паза швов сжатия составляет от 1/3 до 1/4 толщины покрытия.

Конструкции швов сжатия представлены на рисунке 5.

5.13 Швы коробления обеспечивают возможность коробления плит покрытия вследствие разности температур их верхней и нижней частей, но препятствуют удлинению или сжатию плит, тем самым повышают продольную устойчивость покрытия, уменьшают в плитах температурные напряжения, повышают трещиностойкость и стабильность транспортно-эксплуатационных качеств покрытия. Швы коробления необходимо размещать через один шов сжатия. В плитах длиннее 6 м швы коробления устраивать не следует. Ширина паза шва коробления составляет от 3 до 5 мм. Конструкция шва коробления представлена на рисунке 6.

1 — штыревое соединение; 2 — обмазка битумом; 3 — герметизирующий

материал; 4 — слой основания; 5 — деревянный брусок;

6 — каркас-корзинка; 7 — монтажная арматура; 8 — уплотнительный шнур;

h — толщина покрытия

Рисунок 5 — Конструкции (а, б, в, г, д) поперечных швов сжатия

1 — штыри-анкеры из гладкой арматуры класса А-II диаметром 14 — 16 мм;

2 — продольные стержни из арматуры диаметром 6 — 8 мм;

3 — обмазка стержней-анкеров битумом; 4 — деревянная рейка;

5 — герметизирующий материал; 6 — слой основания

Рисунок 6 — Конструкция шва коробления

5.14 В конце рабочей смены и при перерыве в бетонировании более 2 ч необходимо устройство поперечных рабочих швов. Конструкция поперечного рабочего шва представлена на рисунке 7.

1 — штыревое соединение; 2 — герметизирующий материал;

3 — шпунт; 4 — слой основания

Рисунок 7 — Конструкция поперечного рабочего шва

5.15 С целью исключения образования уступов между плитами в поперечных швах предусматривают размещение штыревых соединений. Основное назначение штыревых соединений — обеспечить передачу нагрузки с одной плиты на другую.

Для того, чтобы предотвратить коррозию и исключить сцепление с бетоном, штыри в швах сжатия и расширения следует покрывать слоем битума толщиной от 0,2 до 0,3 мм на длину 30 см. Длина штыревого соединения, не покрытого слоем битума, должна быть менее 6 его диаметров. В продольных швах гладкие штыревые соединения изолировать не следует.

Длина и диаметр штыревых соединений определяются проектом.

6 Требования к материалам для цементобетонных покрытий

6.1 Минимальные проектные требования к бетону, предназначенному для строительства покрытий автомобильных дорог, приведены в таблице 2.

6.1.1 Прочность бетона контролируют и оценивают по ГОСТ Р 53231-2008. Прочность бетона определяют по ГОСТ 10180-90, ГОСТ 28570-90 или неразрушающими методами по ГОСТ 17624-87 и ГОСТ 22690-88 (приложение А).

6.1.2 Бетоны по морозостойкости, средней плотности, истираемости, водопоглощению оценивают при подборе каждого нового номинального состава бетона по ГОСТ 27006-86, а в дальнейшем — не реже 1 раза в 6 мес, а также при изменении состава бетона, технологии производства, качества используемых материалов.

6.2 Проектирование состава бетонной смеси следует выполнять в соответствии с требованиями ГОСТ 27006-86. Форма состава бетонной смеси приведена в приложении Б.

Конструктивный слой покрытия

Минимальные проектные классы (марки) бетона

Минимальные проектные марки бетона по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С

по прочности на растяжение при изгибе

по прочности при сжатии

Однослойное покрытие или верхний слой двухслойного покрытия

Нижний слой двухслойного покрытая

Однослойное покрытие или верхний слой двухслойного покрытия

Нижний слой двухслойного покрытия

Однослойное покрытие или верхний слой двухслойного покрытая

Нижний слой двухслойного покрытия

Примечание — В скобках указаны минимальные проектные марки бетона.

6.3 Бетонная смесь должна иметь необходимую удобоукладываемость (отделываемость), обладать воздухоудерживающей способностью, не расслаиваться во время транспортирования и удовлетворять требованиям ГОСТ 7473-2010. Журнал испытания бетонной смеси приведен в приложении В.

6.4 При необходимости транспортирования на дальние расстояния устанавливают требования к сохраняемости свойств бетонных смесей во времени (удобоукладываемости, воздухововлечению, расслаиваемости).

6.5 Сохраняемость свойств бетонной смеси повышают применением химических пластифицирующих добавок, а также замедлителей сроков схватывания.

6.5.1 Бетонные смеси марок по морозостойкости F50 и выше для дорожных покрытий следует приготовлять с обязательным применением воздухововлекающих и газообразующих добавок по ГОСТ 24211-2008.

6.5.2 В соответствии с требованиями ГОСТ 26633-91 объем вовлеченного воздуха в бетонной смеси для дорожных цементобетонных покрытий, определяемый в основном количеством воздухововлекающих добавок, должен соответствовать значениям, приведенным в таблице 3.

Конструктивный слой покрытия

Объем вовлеченного воздуха в бетонной смеси, %, для бетона

Однослойное покрытие или верхний слой двухслойного покрытия

Нижний слой двухслойного покрытия

6.6 Для бетонов дорожных покрытий следует применять портландцемент на основе клинкера нормированного минералогического состава по ГОСТ 10178-85. При определенных условиях допускается добавление в смесь до 30 % золошлаков, а также других добавок, улучшающих свойства цементобена.

6.7 Основные требования к каменным материалам для приготовления цементобетонных смесей приведены в ГОСТ 26633-91.

6.7.1 В качестве крупного заполнителя в дорожном бетоне следует использовать щебень из природного камня попутно добываемых пород и отходов горно-обогатительных предприятий по ГОСТ 8267-93. Содержание пылевидных и глинистых частиц в щебне из осадочных пород не должно превышать для бетонов класса В22,5 и выше 2 % по массе; класса В20 и ниже — 3 % по массе.

6.7.2 Содержание зерен пластинчатой лещадной формы в крупном заполнителе не должно превышать 35 % по массе.

6.8 Марки щебня, гравия и щебня из гравия должны соответствовать требованиям ГОСТ 8267-93 и ГОСТ 26633-91.

6.8.1 Морозостойкость крупных заполнителей должна быть не ниже нормированной марки бетона по морозостойкости.

6.9 В качестве мелких заполнителей для бетонов следует использовать природный песок и песок из отсевов дробления и их смеси, удовлетворяющие требованиям ГОСТ 8736-93 и ГОСТ 26633-91.

6.9.1 Песок, предназначенный для применения в качестве заполнителя для бетонов, должен обладать стойкостью к химическому воздействию щелочей цемента.

6.10 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна отвечать требованиям ГОСТ 23732-79.

6.10.1 Для дорожных покрытий из тяжелого и мелкозернистого бетона водоцементное отношение назначается в зависимости от удобоукладываемости бетонной смеси по ГОСТ 7473-2010 и должно быть не более значений, указанных в таблице 4.

Конструктивный слой покрытия

Водоцементное отношение для бетона

Однослойное покрытие или верхний слой двухслойного покрытия

Нижний слой двухслойного покрытия

7 Организация и технология строительства цементобетонных покрытий

7.1 Приготовление и транспортирование бетонной смеси

7.1.1 Для приготовления бетонных смесей целесообразно использовать бетоносмесительные установки циклического действия с принудительным перемешиванием, обеспечивающие необходимое точное дозирование компонентов и требуемые свойства бетонной смеси по однородности и объему вовлеченного воздуха.

7.1.2 Доставленная с завода к месту укладки бетонная смесь должна иметь заданную подвижность, однородность и требуемый объем вовлеченного воздуха.

7.1.3 Применяемые транспортные средства должны исключать потери смеси в пути, предохранять ее от воздействия ветра, солнечных лучей, попадания атмосферных осадков и испарения влаги. Транспортирование бетонной смеси к месту укладки осуществляется автомобилями-самосвалами, оснащенными тентами для защиты от атмосферных явлений, автобетоносмесителями и автобетоновозами.

Кузова автомобилей-самосвалов и автобетоновозов должны быть водонепроницаемыми, иметь исправные затворы и гладкую поверхность.

7.1.4 С целью достижения максимальной производительности используемого оборудования количество транспортных средств устанавливают и корректируют с учетом дальности транспортирования смеси и полной загрузки комплекта машин по устройству покрытия и исключения перерывов в подаче смеси к месту укладки.

7.1.5 Максимально допустимая продолжительность транспортирования бетонной смеси, готовой к употреблению, при температуре воздуха от 20 °С до 30 °С и температуре смеси от 18 °С до 20 °С приведена в таблице 5.

Марка бетонной смеси по удобоукладываемости

Средняя скорость транспортирования бетонной смеси, км/ч

Продолжительность транспортирования бетонной смеси, мин

Примечание — При изменении температуры бетонной смеси или окружающей среды максимально допустимую продолжительность ее транспортирования определяют опытным путем.

Увеличение времени транспортирования бетонной смеси возможно при использовании специальных добавок — замедлителей ее схватывания — и устанавливается опытным путем.

7.1.6 В автобетоносмесителях транспортируют на объект отдозированные на заводе сухие компоненты бетонной смеси с возможностью транспортировки на большие расстояния. Затворение бетонной смеси водой и ее перемешивание производят в пути или на строительном объекте. Затворение сухой бетонной смеси водой и добавками принимают по заводским составам и уточняют опытным путем. Продолжительность перемешивания составляет не менее 4 — 5 мин.

7.1.7 Технологический транспорт для перевозки бетонной смеси после ее выгрузки необходимо промывать водой.

7.2 Автоматическая система контроля высотного уровня и курса движения комплекта бетоноукладочных машин

7.2.1 Движение бетоноукладочных машин, оборудованных следящей системой управления, осуществляется по копирной струне, с которой контактируют стержни датчиков высотного уровня и курса движения. Копирная струна обеспечивает оперативный контроль планового и высотного положения рабочих органов машин в соответствии с вертикальными отметками и расположением в плане укладываемого покрытия. Копирную струну следует устанавливать с одной или двух сторон машины. Бетоноукладчик со скользящими формами должен работать, как правило, от двух копирных струн. При гарантированной требуемой ровности основания допускается работа бетоноукладчика от одной копирной струны.

7.2.2 Копирная струна должна быть строго параллельна оси дороги. Высота установки копирной струны над верхом земляного полотна должна находиться в пределах 0,5 — 1 м. Линию установки копирной струны разбивают на расстоянии от оси дороги с учетом того, чтобы струна находилась за габаритом работающей машины и обеспечивала удобство ее обслуживания. Расстояние от струны до продольной грани укладываемого слоя должно быть в пределах 65 — 115 см. Данное расстояние зависит от конкретного случая, однако по возможности его следует делать большим, полностью используя возможности имеющегося оборудования. Линию установки копирной струны разбивают при помощи тахеометра или нивелира. Стойки ставят на внешней стороне от шнура.

Длина участка с установленной копирной струной должна обеспечивать безостановочную работу бетоноукладочного комплекса, т.е. быть, как правило, равной длине сменной захватки.

Для отладки рабочих органов бетоноукладчика необходимо обеспечить установку копирной струны за 20 м от начала бетонируемой полосы.

7.2.3 Для установки копирной струны необходимо выполнить следующие операции: установить металлические стойки в комплекте с поперечными штангами и струбцинами для поддержания копирной струны на расстоянии не более 15 м друг от друга на прямых участках и 4 — 6 м на виражах; натянуть струну на высоте 0,5 — 1,5 м над верхом земляного полотна сначала вручную, затем натяжной лебедкой и уложить ее в специальную прорезь поперечных штанг; на линию положения струны в плане вынести в натуру проектные отметки поверхности покрытия; проверить установку струны нивелировкой и исправить обнаруженные дефекты.

7.2.4 Последовательность установки струны следующая. На расстоянии 7 — 8 м перед первой стойкой, от которой будет вестись натяжение струны, устанавливают первый натяжной барабан, второй — на таком же расстоянии за последней стойкой. Снятая с катушки струна раскладывается вдоль линии натяжения и закрепляется с обоих концов в барабанах. Предварительное натяжение струны доводят до такого состояния, чтобы ее легко можно было заправить в прорези поперечных штанг, где она может свободно лежать, но не выскакивать без приложения усилий. После окончательной выверки струны в плане и по высоте и ее окончательном натяжении закрепляют винты на струбцине. При каждом натяжении барабана оставляют 8 — 10 м струны с целью ее сращивания при разрыве. Струна должна быть натянута до такой степени, чтобы ее провисание не было заметно на глаз.

7.2.5 После завершения работ по устройству цементобетонного покрытия копирные струны демонтируют, сматывая их в барабан.

7.2.6 Допускается использование лазерной системы контроля обеспечения высотного уровня и курса движения бетоноукладчика, которая позволяет отказаться от ручного труда при установке копирных струн, а также применение системы глобального позиционирования GPS или ГЛОНАСС.

7.3 Распределение бетонной смеси

7.3.1 Распределение бетонной смеси осуществляется бетонораспределителем и бетоноукладчиком.

7.3.2 Применение бетонораспределителя для устройства цементобетонного покрытия неизбежно при армировании сеткой, продольной арматурой, армировании деформационных швов штыревыми соединениями, установленными на специальных каркасах-корзинках, устройстве основания из неукрепленных каменных материалов, двухслойных покрытий и других технологических особенностях, а также в целях повышения скорости бетонирования при устройстве монолитного покрытия.

7.3.3 Для распределения смеси по основанию без заезда автомобилей на него бетонораспределитель должен быть оснащен специальным боковым выдвижным бункером с ленточным конвейером перегружателем, в бункер которого автомобили-самосвалы выгружают бетонную смесь. Во время или после выгрузки бетонной смеси автомобилями-самосвалами производится опорожнение бункера. Следует равномерно распределять бетонную смесь по основанию по всей ширине покрытия без пропусков перед шнеком распределителя.

7.3.4 Ширину полосы распределяемой смеси перед бетоноукладчиком всегда делают меньше ширины укладываемого покрытия, например, под полосу бетонирования покрытия шириной 7,5 м необходимо распределять бетонную смесь на ширину 7,3 — 7,35 м.

7.3.5 По толщине слоя бетонную смесь надлежит распределять с учетом припуска на уплотнение. Величина припуска зависит от толщины покрытия, подвижности смеси, а также от времени укладки (начало укладки, установившийся режим) и вида устраиваемого покрытия (неармированное и армированное).

В среднем превышение проектных отметок слоя распределенной смеси принимается равным 15 — 20 % и уточняется при пробном бетонировании.

7.3.6 Установку рабочих органов бетонораспределителя — шнека-распределителя и дозирующего бруса — в правильное положение проводят следующим образом:

— самую нижнюю точку шнека устанавливают на 5 см ниже верха проектной отметки устраиваемого покрытия;

— дозирующий брус в начальный период распределения на участке длиной 10 — 15 м поднимают на 5 — 7 см выше отметай поверхности покрытия, а затем регулируют его положение в процессе распределения смеси;

— после набора бетонной смеси бетоноукладчиком и образования равномерных по ширине покрытия валиков перед его рабочими органами дозирующий брус бетонораспределителя опускают для создания припуска над поверхностью покрытия, равном 3 — 5 см.

В случае, если перед рабочими органами бетоноукладчика образовался большой валик смеси, дозирующий брус бетонораспределителя опускают, если маленький — поднимают.

В случае разрывов в распределенном слое бетонной смеси допускается повторный проход распределителя.

7.3.7 Распределение бетонной смеси бетонораспределителем, как правило, выполняется от одной копирной струны, установленной со стороны, противоположной выдвижению загрузочного бункера.

7.3.8 Разрыв между бетонораспределителем и бетоноукладчиком в зависимости от погодных условий, подвижности бетонной смеси и наличия закладных элементов рекомендуется устанавливать в пределах от 10 до 50 м.

7.3.9 Бетонную смесь около прокладок поперечных швов следует распределять так, чтобы не возникало отклонений прокладок и штырей от проектного положения. Для выполнения этого условия смесь необходимо распределять, установив бункер распределителя по оси прокладки шва.

7.3.10 При выгрузке бетонной смеси непосредственно на основание перед бетоноукладчиком расстояние между отдельными порциями бетонной смеси должно составлять около 1,5 — 2 м. Разгрузка смеси должна осуществляться в углы шнека бетоноукладчика в шахматном порядке. В случае применения бетоноукладчиков, оборудованных распределительным органом в виде плуга, место выгрузки бетонной смеси не имеет значения.

7.4 Уплотнение бетонной смеси

7.4.1 Окончательная укладка и непосредственное уплотнение бетонной смеси осуществляется бетоноукладчиком. Рабочие органы машин комплекта следует регулировать, руководствуясь инструкцией по эксплуатации применяемой машины. Блок рабочих органов бетоноукладчика для формования бетонного покрытия должен включать следующие рабочие органы: систему для распределения бетона в виде плуга или шнека; дозирующий брус; глубинные вибраторы; уплотняющий (трамбующий) брус; качающийся (осциллирующий) брус; выглаживающую плиту; боковые скользящие формы; устройство для окончательной отделки отформованного цементобетонного покрытия.

7.4.2 Окончательную настройку рабочих органов бетоноукладочных машин следует производить при пробном бетонировании, оценивая качество поверхности покрытия. При необходимости следует производить корректировку состава бетонной смеси и дополнительную регулировку рабочих органов машин комплекта.

7.4.3 Доставленная на место укладки бетонная смесь подается на основание перед бетоноукладчиком. Подача бетонной смеси возможна тремя способами: с непосредственным заездом автомобиля-самосвала на основание; с помощью бетоноперегружателя без заезда на основание; из автобетоносмесителя без заезда на основание. Второй и третий способы подачи бетонной смеси на основание применяются в случае недостаточной прочности основания и предварительной укладки арматуры.

7.4.4 До начала бетонирования машинист укладчика обеспечивает установку всех рабочих органов в проектное положение по высотным отметкам и заданному поперечному профилю.

Распределение смеси по ширине бетонируемой полосы обеспечивается системой распределения бетона в виде плуга или шнека.

Окончательное необходимое количество смеси, а именно: толщину бетонной смеси — регулируют с помощью дозирующего бруса, который обеспечивает снятие лишней бетонной смеси, после предварительного распределения плугом или шнеком.

Уплотнение бетонной смеси производится глубинными вибраторами, которые должны быть полностью погружены в бетонную смесь. Характерным признаком нормального протекания процесса уплотнения служит интенсивное «кипение» бетонной смеси, сопровождающееся выделением пузырьков воздуха. Высотное положение глубинных вибраторов окончательно регулируется в процессе работы машины.

Доуплотнение поверхностного слоя осуществляется уплотняющим (трамбующим) брусом, который осуществляет колебания с определенной амплитудой и частотой.

Качающийся (осциллирующий) брус целесообразно устанавливать на бетоноукладчик в случае применения системы вибропогружения штыревых соединений в поперечные швы, а также для более качественной отделки поверхности покрытия.

Окончательное выравнивание бетонной поверхности осуществляется выглаживающей плитой.

Для устранения мелких неровностей поверхности отформованного бетона после прохода выглаживающей плиты в комплект рабочего оборудования включают устройство для окончательной отделки цементобетонного покрытия, совершающее движения поперек укладываемого покрытия.

7.4.5 Для обеспечения качественного уплотнения машинист бетоноукладчика регулирует скорость движения машины, параметры работы вибраторов, плуга или шнека в зависимости от подвижности (жесткости) бетонной смеси. Скорость движения бетоноукладчика на месте укладки выбирают с учетом подвижности бетонной смеси по таблице 6. В зависимости от параметров применяемого бетоноукладочного оборудования рабочая скорость при укладке должна быть откорректирована.

Скорость движения бетоноукладчика, м/мин

Подвижность бетонной смеси (осадка конуса), см