- Путевые машины

- Содержание

- Общие сведения

- Машины для ремонта земляного полотна

- Машины для балластировки и подъемки пути

- Специальный подвижной состав

- Машины для очистки щебня и замены балласта

- Машины для укладки путевой решетки

- Рельсосварочные машины

- Поезда для шлифовки рельсов

- Машины для выправки пути и стрелочных переводов

- Динамический стабилизатор пути

- Машины для очистки пути от снега

- Подъемно-транспортные машины

- Машины для замены путевой решетки и стрелочных переводов

Путевые машины

ПУТЕВЫЕ МАШИНЫ предназначены для сооружения верхнего строения пути при строительстве и реконструкции ж. д., а также для выполнения всех видов работ при текущем содержании ж.-д. пути. Путевые машины применяют для ремонта земляного полотна, балластировки пути, очистки балластного слоя, замены элементов пути и стрелочных переводов, выправки пути и уплотнения балласта, сварки рельсов в пути, их шлифовки, транспортировки материалов и персонала, погрузки и выгрузки материалов, очистки и уборки снега и засорителей.

Содержание

Общие сведения

По способу выполнения работ различают машины тяжелого типа (несъемные) и легкого типа (съемные). Для рабочих органов и передвижения путевых машин используются следующие типы привода: гидравлический, пневматический, электрический, от двигателя внутреннего сгорания с механической передачей. В зависимости от ходового оборудования машины строят на железнодорожном, гусеничном, пневмоколесном или комбинированном ходу. Несъемные машины на ж.-д. ходу относятся к специальному подвижному составу, который делится на самоходный, имеющий автономный двигатель с тяговым приводом в транспортном режиме, и несамоходный (без тягового двигателя в транспортном режиме), включаемый в состав хозяйственных поездов.

Работы по текущему содержанию и ремонтам пути, связанные единой технологией, местом и временем производства отдельных операций, выполняются комплексом машин поточным методом. Использование комплексов машин позволяет сократить общее время закрытия перегона, уменьшить трудоемкость и улучшить качество работ, обеспечить повышение скоростей движения поездов после завершения работ. На отечественных ж. д. при производстве путевых работ применяют следующие комплексы: для ремонта и содержания водоотводных сооружений, обочин и междупутий; замены рельсошпальной решетки или стрелочных переводов; глубокой очистки щебня или замены материала балластной призмы; выправки и стабилизации пути.

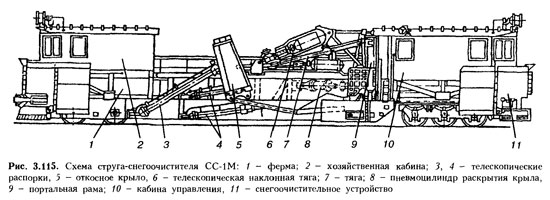

Машины для ремонта земляного полотна

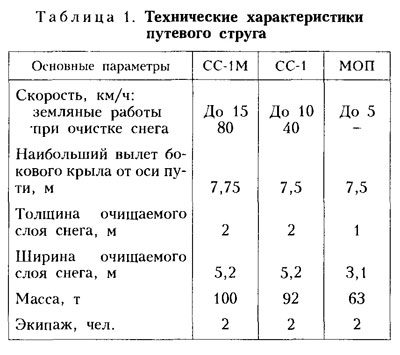

Машины для ремонта земляного полотна имеют активные (в виде роторов) и пассивные (в виде отвалов) рабочие органы. С их помощью выполняются работы по срезке и планировке поверхностей земляного полотна, очистке и нарезке водоотводных сооружений; машины с отвалами используются также в зимний период для очистки снега. Наибольшее распространение получили путевые струги различных конструкций, в т. ч. струги-снегоочистители (рис. 3.115, таблица l), и роторные машины СЗП-600, МНК-1 и КТМ. Путевой струг перемещается подталкиванием локомотивом, от которого поступает также сжатый воздух для пневматической системы управления рабочими органами.

Роторные машины перемещаются тяговым модулем (УТМ), от которого они также питаются электроэнергией. Машина СЗП-600 (рис. 3.116), в отличие от других роторных машин, имеет вагон сопровождения (ВП-1) для обслуживания рабочей бригады. Производительность машины 200 м3/ч; рабочая скорость до 3 км/ч; максимальный вылет ротора от оси пути 7,5 м; вылет плуга 5,5 м, экипаж комплекса 4 чел.

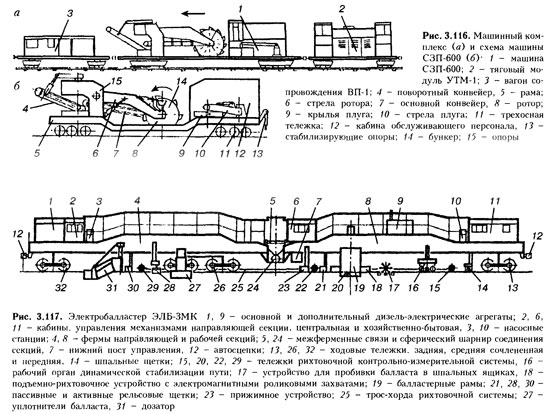

Машины для балластировки и подъемки пути

Машины для балластировки и подъемки пути предназначены для подъемки рельсо-шпальной решетки и формирования балластной призмы. Одной из первых машин, положивших начало механизации путевых работ в России, был балластер с пневмомеханическим приводом, созданный в 1930-х гг. На отечественных ж. д. в основном применяются более совершенные машины с электрифицированным приводом рабочих органов – электробалластеры, оборудованные подъемно-рихтовочным устройством и дозатором, позволяющие производить подъемку пути на балласт с одновременной дозировкой балласта, его планировкой, уплотнением и сдвижкой пути (рис. 3.117). Основные технические характеристики электробалластера ЭЛБ-3: высота подъемки пути 35 см, сдвиг пути 25 см, рабочая скорость 5-15 км/ч, масса 120 т, экипаж 2 чел.

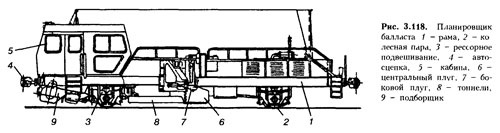

Самоходные планировщики балласта ПБ (рис. 3.118) выполняют перераспределение балласта поперек и вдоль пути, а также очистку поверхности шпал и рельсовых скреплений от щебня. Транспортная скорость 80 км/ч; скорость при работе центральным плугом 20, боковым плугом – 6, подборщиком – 2 км/ч; максимальная ширина захвата центральным плугом 3,6, боковым – 6,4, подборщиком -2,6 м; мощность двигателя ок. 180 кВт; масса 30 т; экипаж 2 чел.

Специальный подвижной состав

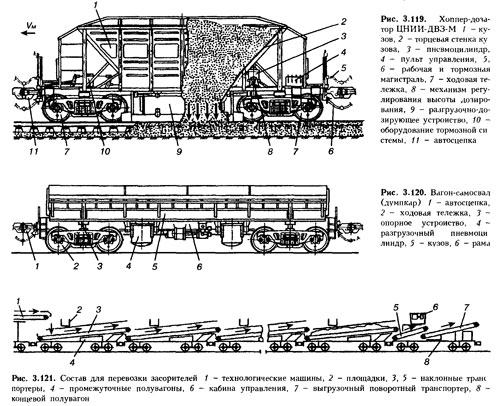

Специальный подвижной состав служит для доставки материалов при формировании балластной призмы (хоппер-дозатор, рис 3.119) и отсыпке земляного полотна (вагон-самосвал, рис. 3.120), для перевозки и последующей выгрузки засорителей при работе машин для глубокой очистки щебня и ремонта водоотводов (рис. 3.121), а также для доставки рельсовых плетей к местам их укладки при создании бесстыкового пути.

Машины для очистки щебня и замены балласта

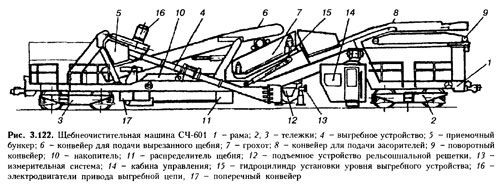

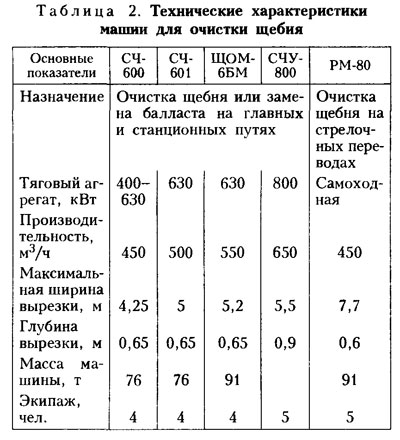

Машины для очистки щебня и замены балласта. Очистка щебня осуществляется машинами на глубину не менее 25 см под шпалой с погрузкой засорителей на специальный подвижной состав. С помощью этих машин можно также производить вырезку балласта для замены его на щебень. Все машины для глубокой очистки щебня имеют одинаковую принципиальную конструкцию и оснащены выгребной цепью и плоским двух- или трехъярусным грохотом. Схема одной из таких машин приведена на рис. 3.122; характеристики даны в таблице 2.

Машины для укладки путевой решетки

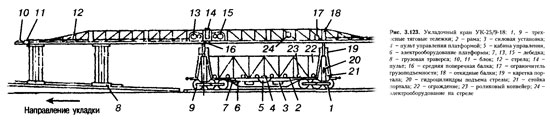

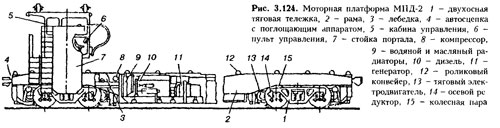

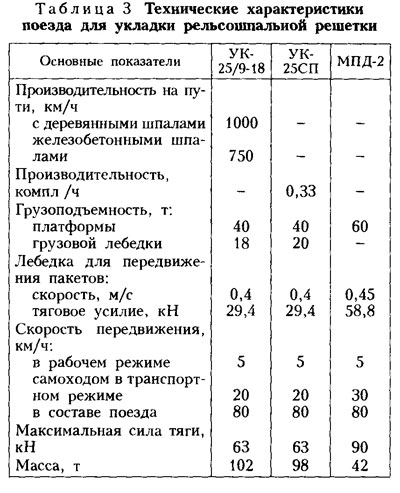

Машины для укладки путевой решетки. Замена рельсошпальной решетки или стрелочных переводов производится комплектом машин и оборудования. Поезд для замены решетки состоит из локомотива, укладочного крана УК-25/9-18 (рис. 3.123), платформ с роликовым конвейером и устройств для закрепления звеньев и самоходной моторной платформы МПД-2 (рис. 3.124) для передвижения хвостовой части и перетягивания пакетов звеньев (см. таблицу 3). Поезд для замены стрелочных переводов помимо локомотива и укладочного крана УК-25С включает комплект платформ для транспортировки блоков стрелочного перевода, часть из которых имеет поворотную раму для крепления блоков с длинными брусьями. При транспортировке рама приводится в наклонное положение, а при укладке блоков – в горизонтальное.

Рельсосварочные машины

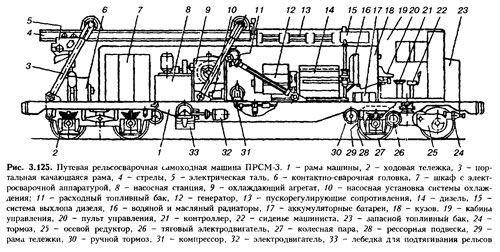

Рельсосварочные машины (стационарные и передвижные) применяются для сварки рельсов и бесстыковых плетей на рельсосварочных предприятиях и непосредственно на перегоне (или стационарных путях) при ремонте и устройстве бесстыкового пути, удлинения плетей и т. п. Сварка осуществляется электроконтактным способом; основана на нагревании торцов свариваемых рельсов электрической дугой, создаваемой током большой силы и низкого напряжения. Передвижные рельсосварочные самоходные машины ПРСМ оборудованы контактно-сварочной головкой и монтируются на 4-осной платформе, на которой установлены 2 портальные рамы со стрелой (рис. 3.125). Мощность силовой установки 200 кВт; производительность до 10-12 свариваемых стыков в 1 час; масса 36,5-62 т.

Поезда для шлифовки рельсов

Поезда для шлифовки рельсов. Шлифование головки рельса производится для формирования ее поперечного профиля и ликвидации неровностей в профиле. Рельсошлифовальныйя поезд РШП состоит из тягового модуля и трех вагонов; оснащен измерительной и управляющей системой. Шлифование осуществляется абразивными кругами, которые могут устанавливаться под разным углом относительно поверхности головки рельса. Управление системой шлифовки производится бортовыми компьютерами по специальным программам. Основные характеристики шлифовального поезда РШП-48: число шлифовальных кругов – 48; мощность энергоустановки около 1300 кВт; мощность привода круга – 15-18 кВт; скорость движения в транспортном режиме – 80, при измерительной поездке – 10, в рабочем режиме – 4-8 км/ч; съем металла за проход 0,1-0,2 мм.

Машины для выправки пути и стрелочных переводов

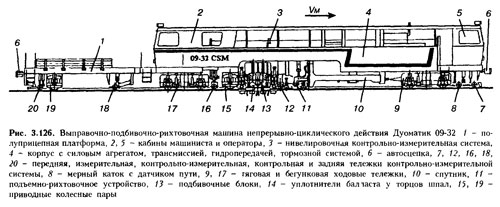

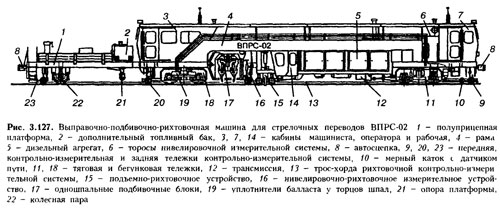

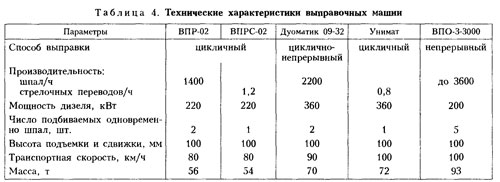

Машины для выправки пути и стрелочных переводов. Машины для выправки пути предназначены для установки рельсошпальной решетки в заданное положение в плане (рихтовки), продольном профиле и по уровню. Выправка может осуществляться циклическим способом, когда за одну операцию подбивается одна или несколько шпал (машина ВПР-02); циклично-непрерывным, когда рабочие органы машины действуют циклично, а подвижной состав, на котором они смонтированы, движется непрерывно вдоль пути (машина Дуоматик, рис 3.126); непрерывным — рабочие органы машины перемещаются без остановки вдоль пути (машина ВПО-3-3000). Машины для выправки стрелочных переводов (ВПРС-02, Унимат) работают только циклами (рис. 3.127). Машины Дуоматик и Унимат оборудованы бортовой компьютерной контрольно-измерительной системой, позволяющей вести выправку пути в автоматическом режиме после измерительной поездки со скоростью 10 км/ч. В последние годы подобными системами оборудуются также машины ВПР-02 и ВПРС-02 Характеристики выправочных машин приведены в таблице 4.

Динамический стабилизатор пути

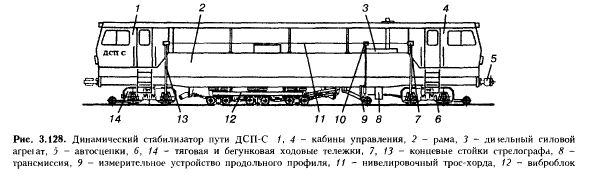

Динамический стабилизатор пути (рис. 3.128) служит для ускоренной и контролируемой по продольному профилю и уровню стабилизации ж.-д. пути после глубокой очистки балластной призмы и выправки. Динамический стабилизатор имитирует поездную нагрузку, воздействуя в виброобжимном режиме на балластную призму через рельсо-шпальную решетку; при этом происходит переупаковка частиц и уплотнение балласта. Рабочие органы стабилизатора состоят из виброблоков, снабженных ребордчатыми роликами и роликовыми захватами, удерживающими путевую решетку в заданном положении. Производительность 1-2 км/ч; степень уплотнения балласта (осадка пути за один проход по отношению к осадке после пропуска 1 млн. т груза) 60%; погрешность выправки пути по уровню ± 2 мм (в продольном профиле 1%), в плане – 3—5 мм; мощность дизеля 230 кВт; транспортная скорость 80 км/ч.

Машины для очистки пути от снега

Машины для очистки пути от снега делятся на снегоочистители и снегоуборочные. Наиболее распространены плуговые и роторные снегоочистители. Плуговой снегоочиститель представляет собой специальный вагон, лобовые части которого оборудованы снегоочистительными устройствами. Плуговые снегоочистители могут быть однопутными, отбрасывающими снег в обе стороны от колеи, и двухпутными, перемещающими снег в полевую сторону пути. На отечественных ж. д. в основном используются двухпутные снегоочистители СДП, имеющие следующие характеристики: глубина очищаемого слоя снега около 1 м; ширина захвата при раскрытых крыльях 4,95 м, при закрытых крыльях – 3,18 м; рабочая скорость до 70 км/ч; транспортная скорость 80 км/ч; длина по осям автосцепок ок. 18 м; масса 84 т.

Модернизированные снегоочистители СДП-М имеют усовершенствованную конструкцию переднего щита, позволяющую уменьшить время его перевода из рабочего в транспортное положение. Внизу щита над рельсами вместо ножей установлены тросовые щетки. Снегоочиститель СПУ-Н является универсальным и может работать в однопутном и двухпутном режиме. Для улучшения очистки межрельсового пространства в базе снегоочистителя установлен дополнительный плужок.

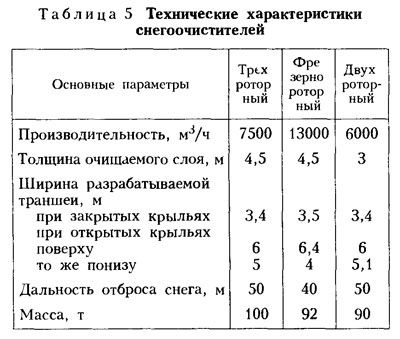

Роторные снегоочистители предназначены для расчистки глубоких заносов. Рабочими органами у них служат роторные устройства, которые срезают и захватывают снег лопастями с отбросом его в сторону от пути. На ж д в основном работают двух- и трехроторные, а также фрезерно-роторные снегоочистители (таблица 5). Трехроторные снегоочистители имеют один выбросной ротор и два ротора-питателя, расположенные один над другим, что позволяет увеличить высоту убираемого слоя снега Крылья снегоочистителя увеличивают ширину разрабатываемой траншеи при втором проходе. Во фрезерно-роторном снегоочистителе вместо роторов установлены одна над другой две фрезы со спиральными режущими элементами, которые подают снег на выбросной ротор.

Машины для очистки станций от снега оснащены устройствами для очистки, погрузки, накопления и выгрузки. Наибольшее распространение получили снегоуборочные поезда с головной машиной СМ-2 и их модификациями. Снегоуборочный поезд состоит из головной машины, которая производит очистку и погрузку снега, нескольких промежуточных вагонов, оборудованных транспортерами для накопления и передвижения погруженного снега, и концевого вагона с выгрузочным устройством. В качестве заборного органа машин СМ используется ротор-питатель с гибкими тросовыми или проволочными лопастями, наряду с ним на машине имеется ножевой забор. Для очистки снега на головной машине установлены крылья, оснащенные в нижней части вращающимися щетками. На головной машине имеется дизель-генераторная установка для питания всех рабочих органов и транспортеров снегоуборочного поезда. Машина также снабжена устройством для сколки льда. На концевом вагоне снегоуборочного поезда для выгрузки снега установлен выбросной транспортер. Кроме снегоуборочных поездов, на дорогах для очистки горловин применяют самоходные одновагонные машины СМ-5, в качестве выгрузочного устройства которых используется выбросной ротор.

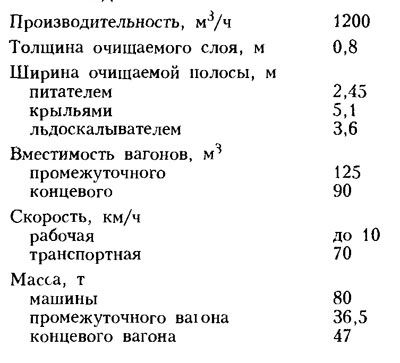

Основные технические характеристики снегоуборочного поезда:

Подъемно-транспортные машины

Подъемно-транспортные машины. В качестве подъемно-транспортных машин на ж. д используются гл обр дрезины и мотовозы, оборудованные крановыми установками В путевом хозяйстве в настоящее время основной парк этой техники составляют дрезины ДГКУ и погрузочно-транспортные мотовозы МПТ-4 и МПТ-6 (рис 3.129, таблица 6).

Машины для замены путевой решетки и стрелочных переводов

Замена рельсошпальной решетки производится при обновлении и капитальном ремонте пути, а также при среднем ремонте комплексным способом (со снятием, переборкой и укладкой звеньев).

Выполняют эту работу разборочные и укладочные поезда. Каждый поезд состоит из крана конструкции В.И. Платова, который снимает или укладывает в путь звенья путевой решетки, четырехосных платформ с роликовыми транспортерами, на которых размещаются пакеты разбираемых или вновь укладываемых звеньев, и моторных платформ, служащих для передвижения по фронту работ платформ с пакетами звеньев и перемещения пакетов по роликам.

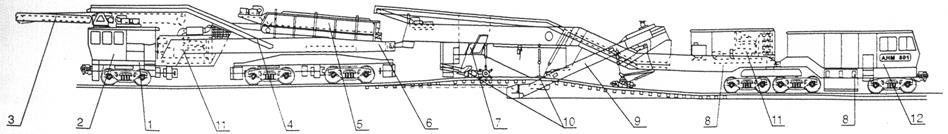

Укладочные краны. Укладочный кран УК-25/9-18 системы В. И. Платова (рис. 1) состоит из самоходной моторной платформы с двумя специальными портальными рамами, на которых смонтирована стрела 12 с грузоподъемным оборудованием.

Моторная платформа имеет две трехосные тележки, у которых четыре крайние колесные пары являются приводными. Для того чтобы не мешать передвижению пакетов звеньев путевой решетки по платформе две энергетические установки и тормозное оборудование размещены под рамой 2, а правый и левый пульты управления – с боков платформы. Съемная кабина управления 5 закрепляется у одного из пультов. Каждая энергетическая установка состоит из дизеля мощностью 121 кВт и генератора постоянного тока напряжением 230 В, мощностью 100 кВт. Одна энергетическая установка обеспечивает питанием два электродвигателя лебедок для перетягивания пакетов звеньев, крановое электрооборудование, находящееся на стреле, и приводы двух компрессоров тормозной системы. Вторая установка служит для питания четырех электродвигателей приводных колесных пар. При самостоятельном движении моторной платформы вращение колесных пар от электродвигателя обеспечивается через редуктор. При следовании крана в поезде редуктор отключают. На полумоторной платформе установлены ролики, по которым перемещаются пакеты звеньев.

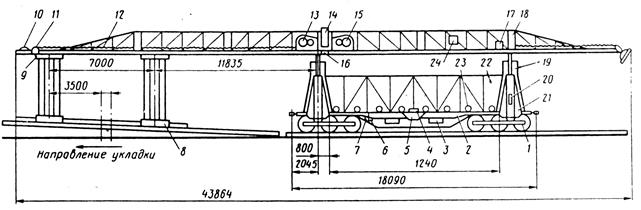

Рис. 1. Укладочный кран УК-25/9-18: 1 – трехосная типовая тележка; 2 – рама; 3 – энергетическая установка; 4 – пульт управления платформой; 5 – кабина управления; 6 – электрооборудование платформы, 7, 13, 15 – лебедки; 8 – грузовая траверса; 9 – грузовая тележка; 10, 11 – блоки; 12 – стрела; 14 – пульт; 16 – средняя поперечная балка; 17 – ограничитель грузоподъемности; 18 – откидные балки; 19 – каретка портала; 20 – гидроцилиндры подъема стрелы; 21 – стойка портала; 22 – ограждение; 23 – роликовый конвейер; 24 – электрооборудование на стреле

Стойки портальных рам, на которых установлена стрела крана, раздвижные. В транспортном положении стрела опущена и кран вписывается в габарит подвижного состава. Для увеличения количества звеньев в одном пакете при разборке или укладке пути с помощью гидроцилиндров 20 стрела может быть поднята на 1540 мм.

Основное крановое оборудование установлено на стреле. Поднятие и опускание отдельных рельсовых звеньев производятся грузовой лебедкой 13. Она соединена тросами через две грузовые тележки и блоки с траверсами 8, которые зацепляют за рельсовое звено. Продольное перемещение грузовых тележек по швеллерам нижнего пояса стрелы осуществляется тяговой лебедкой 15. Обе грузовые тележки спарены, перемещаются по одному пути, управляет ими оператор из кабины управления 14.

Если масса поднимаемого груза превышает расчетную, срабатывает ограничитель грузоподъемности 17, и отключается подача энергии электродвигателю лебедки. Но падения груза не произойдет, так как грузовая лебедка снабжена тормозом, который срабатывает при отключении электроэнергии. При подаче тока электродвигателю тормоз отключается автоматически. Кроме того, имеются ограничители хода грузовых тележек, которые срабатывают для их остановки.

Конструкция укладочного крана предусматривает возможность перемещения стрелы в продольном направлении по портальным рамам, осуществляемого с помощью тяговой лебедки. Стрела может занимать три положения: транспортное с симметричным расположением консолей относительно портальных рам и опущенной стрелой; транспортное с опущенной и выдвинутой в одну или другую сторону стрелой; рабочее с поднятой на 1540 мм и выдвинутой стрелой в одну или другую сторону. В последних двух случаях кран может также транспортироваться. Кран оборудован пневматическими и ручными тормозами, звуковой и световой сигнализацией.

Последовательность производства работ по укладке путевой решетки: на моторную платформу крана лебедками перемещают с платформ очередной пакет звеньев, зацепляют траверсы за рельсы верхнего звена, поднимают его с помощью грузовой лебедки, тяговая лебедка перемещает грузовые тележки вместе со звеном вперед, опускает звено на балластную призму. После стыкования этого звена с ранее уложенным кран въезжает на него, одновременно грузовые тележки возвращаются обратно за следующим звеном.

При разборке пути состав выполняемых операций такой же, но производятся они в обратной последовательности.

Укладочный кран УК-25/9-18 наиболее универсален. Он может снимать и укладывать звенья длиной 25 м с железобетонными и деревянными шпалами (первая цифра марки крана характеризует длину звена, последняя – грузоподъемность, т). Широко распространен также укладочный кран УК-25/9 для работы со звеньями длиной 25 м и деревянными шпалами или звеньями длиной 12,5 м с железобетонными шпалами. Грузоподъемность его 9 т, в настоящее время этот кран не выпускается. Увеличение в два раза грузоподъемности крана УК-25/9-18 по сравнению с краном УК-25/9 достигнуто за счет применения легированной стали при изготовлении стрелы, усиления грузовых тележек и другого грузоподъемного оборудования.

Максимальная производительность крана УК-25/9-18 750 м пути в час. Максимальное число звеньев в пакете семь с деревянными шпалами и четыре с железобетонными.

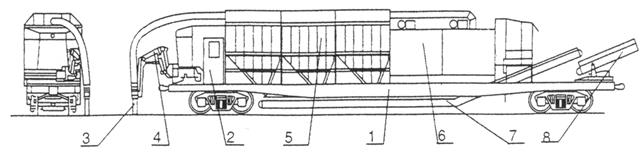

Самоходный укладочный кран УК-25СП является головной машиной комплекса, предназначенного для транспортирования и замены крупными звеньями стрелочных переводов марок 1/6, 1/9,1/11 с рельсами Р43, Р50, Р65 на железобетонных и деревянных брусьях, а также для укладки и разборки рельсовых звеньев длиной 12,5 м.

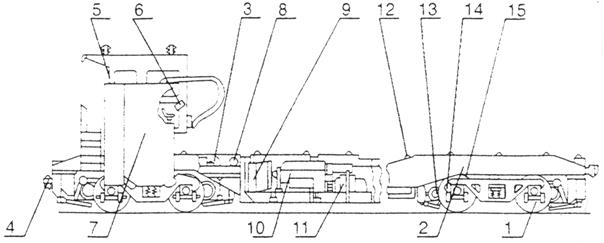

Рис. 2. Укладочный кран УК-25СП: 1 – экипажная часть; 2 – металлоконструкция; 3 – оборудование грузовое; 4 – портал; 5 – электрооборудование фермы; 6 – электрооборудование платформы; 7 – гидрооборудование; 8 – специальный подвижной состав; 9 – гидроцилиндр

Моторные платформы. Эти платформы предназначены для тяги хвостовой части разборочного или укладочного поезда при отцепленном локомотиве, а также перетягивания пакетов звеньев с хвостовых платформ на себя. На производственных базах они используются при маневровой работе в качестве тяговых единиц.

Моторная платформа МПД устроена так же, как моторная платформа укладочного крана, т.е. на полу ее установлены ролики, по которым перетягиваются пакеты звеньев, под полом размещено все энергетическое и тяговое оборудование. Платформа опирается на две двухосные тележки, все колесные пары которых являются приводными. Имеются две дизель-генераторные установки с мощностью каждого генератора 100 кВт. Четыре тяговых электродвигателя передают вращение колесным парам. Перед транспортировкой поезда локомотивом тяговые двигатели отключают. Перетягивание пакетов звеньев производится одной или одновременно двумя лебедками, электродвигатели которых расположены под полом платформы, а барабаны с тросами выступают над поверхностью пола. Для обеспечения тормозной системы сжатым воздухом служат два компрессора, ручной тормоз используется на стоянке. Съемная кабина управления укрепляется сбоку платформы.

Моторная платформа МПД-2 отличается от платформы МПД более мощными техническими характеристиками, а также расположением кабины управления не сбоку, а непосредственно на платформе. Для этого на двух телескопических стойках смонтирован портал, на котором расположена кабина. Так же, как у укладочного крана УК-25/9-18, в стойках размещены гидроцилиндры, которые могут поднимать или опускать портал с кабиной. В рабочем положении кабину управления поднимают на 2300 мм, и высота ее составляет 6840 мм от головки рельса. Это позволяет пропускать под кабиной пакеты звеньев. В транспортном положении кабину опускают (тогда, ее высота от головки рельса составляет 4540 мм). Дистанционное управление рабочими органами осуществляется с двух пультов управления, находящихся в кабине.

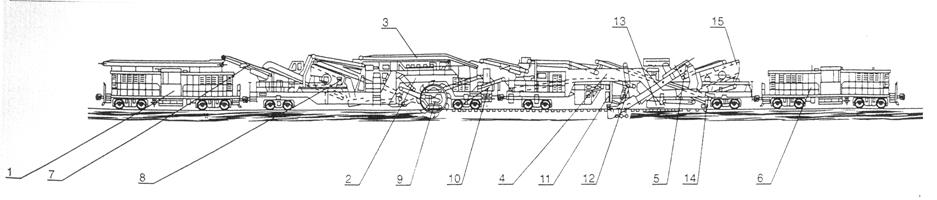

Рис. 3. Моторная платформа МПД-2: 1 – двухосная ходовая тележка; 2 – рама; 3 – лебедка; 4 – автосцепка с поглощающим аппаратом; 5 – кабина управления; 6 – пульт управления; 7 – стойка портала; 8 – компрессор; 9 – водяной и масляный радиаторы; 10 – дизель; 11 – генератор; 12 – роликовый конвейер; 13 – тяговый электродвигатель; 14 – осевой редуктор; 15 – колесная пара

Моторная платформа МПД-2 имеет такое же энергетическое и тяговое оборудование, как и платформа МПД, но за счет конструктивных изменений ее грузоподъемность возросла с 40 до 60 т, сила тяги – с 63 до 127,5 кН, увеличилось тяговое усилие лебедки, скорость передвижения в составе поезда и др.

Машины для очистки балласта

Для очистки балласта применяют отечественные и зарубежные щебнеочистительные машины тяжелого типа.

Отечественные щебнеочистители, использующие центробежный способ очистки балласта, имеют более высокую производительность, чем их зарубежные аналоги. Однако они не обеспечивают очистку щебня на требуемую глубину, а на интенсивно засоряемых сыпучими грузами участках – и необходимого качества очистки: в балласте до 15÷20% загрязнителей, что через один – три года после капитального ремонта пути приводит к массовому появлению выплесков, расстройству пути и, соответственно, резкому увеличению затрат на текущее содержание пути.

Наиболее эффективно применение для глубокой очистки щебня машин с активными рабочими органами вырезки балласта. К таким машинам относятся цепные экскаваторы на железнодорожном ходу: RM-80 – российско-австрийского производства, RM-76 – австрийского производства, СЧУ-600, СЧУ-601, СЧУ-800 – российско-чешского производства, ЩОМ-6Б и ЩОМ-6БМ – российского производства, ОТ-400 и ОТ-800 – польского производства.

После работы этих машин в щебне остается не более 1% загрязнителей, что значительно меньше, чем после машин типа ЩОМ и БМС и даже, чем при укладке нового щебня. Эти машины незаменимы в стесненных условиях пассажирских платформ, в горловинах станций, на подходах к искусственным сооружениям.

Их использование позволяет сэкономить до 70% щебня при капитальном ремонте пути, установить необходимый уровень головки рельсов, увеличить сроки службы верхнего строения пути и дает в перспективе повысить скорости движения поездов.

Опыт эксплуатации подтверждает целесообразность серийного производства этих машин в России. Однако отечественные аналоги машин нового поколения из-за недостаточной отработки конструкции и недостаточной работы ряда комплектующих изделий имеют в 2 раза больше отказов, чем зарубежные. Если на первом этапе внедрения это в какой-то мере было оправдано меньшей в 2–3 раза стоимостью отечественной техники, то в настоящее время по этому показателю они приближаются к зарубежным аналогам и при сохранении такого положения начнут прогрессировать в конкурентной борьбе.

Щебнеочистительная машина СЧ-600 создана при совместном участии машиностроителей России и Чехии. Отличительной особенностью машины является высокое качество очистки щебня при увеличении толщины очищаемого слоя (глубины очистки) до 500 мм. Особенно возрастает значение подобных машин в связи с введением нового вида ремонта пути – реконструкции балластной призмы, потребность в котором возникла в связи с некачественной очисткой щебня и переподъемкой пути на ряде участков сети железных дорог.

Принцип действия машины заключается в следующем: подъемное устройство поднимает рельсошпальную решетку, выгребное устройство заводится под шпалы, его скребковая цепь захватывает загрязненный щебень, перемещает его по наклонным коробам и транспортерам к грохоту, на ситах которого щебень очищается и поступает в путь, засорители подаются к поворотному транспортеру и могут быть выгружены или в подвижной состав, или на сторону. При необходимости весь щебень, забираемый выгребным устройством, может без очистки поступать на поворотный транспортер (режим «полного отбора балласта»).

Щебнеочистительная машина состоит из двух частей: рабочей секции и тяговой энергетической установки. К машине может также прицепляться специальный подвижной состав для погрузки засорителей или неочищенного щебня.

Рис. 4. Щебнеочистительная машина СЧ-600: 1 – рама машины; 2 – кабина управления; 3, 4 – ходовые тележки; 5 – выгребное устройство; 6 – конвейер для подачи вырезанного щебня; 7 – грохот; 8 – конвейер для подачи загрязнителей; 9 – поворотный конвейер; 10 – рама натяжного устройства привода цепи; 11 – портал поворота конвейера; 12 – загрузочная воронка; 13 – приемочный бункер; 14 – распределитель щебня; 15 – транспортер-накопитель; 16 – подъемное устройство

Тяговая энергетическая секция представляет собой самоходный вагон, имеющий с обеих сторон кабины, с двумя двухосными тележками и приводом всех колесных пар. В нем находится дизель-электрический агрегат мощностью 300 кВт. При транспортировке всей машины тяговой энергетической секцией управление осуществляется из ее кабины, в рабочем режиме весь состав управляется из рабочей секции. Машина СЧ-600 может также включаться в состав поезда как вагон легкой конструкции.

Рабочая секция машины располагается на задней неприводной тележке и передней тяговой тележке с двумя ведущими колесными парами. Все рабочие органы секции смонтированы на главной несущей раме.

Подъемное устройство предназначено для подъемки рельсошпальной решетки на высоту до 150 мм и поперечного перемещения ее относительно оси пути до ±400 мм. Оно состоит из двух пар роликов на каждую рельсовую нить, которые в рабочем положении прижаты к нижним поверхностям головок рельсов. Подъем и опускание путевой решетки осуществляется двумя парами гидроцилиндров. Для поперечного перемещения ее имеются два гидроцилиндра, расположенные горизонтально. Подъемное устройство имеет возможность поднимать одну рельсовую нить выше другой для обеспечения возвышения в кривых участках пути.

Наиболее ответственный рабочий орган машины – баровое выгребное устройство со скребковой цепью, которое обеспечивает удаление щебня из-под рельсошпальной решетки и перемещение его по наклонному желобу к разгрузочной воронке. Боковые крылья увеличивают ширину захвата балласта. Через воронку загрязненный щебень просыпается на транспортер, ширина резиновой ленты которого составляет 1000 мм, и затем поступает на грохот. Очистка щебня происходит в результате вибрации грохота с амплитудой до +5 мм. Он имеет два яруса с различной величиной отверстий. Размеры отверстий нижнего яруса 32×32 мм.

Введены новые нормативы, определяющие толщину свежего щебня под шпалами при приемке отремонтированного пути 35÷40 см по внутренней рельсовой нити на путях 1 и 2 классов.

Это высветило еще одну проблему, связанную с глубокой очисткой балласта: как обеспечить его эффективное уплотнение в подшпальном пространстве, высота которого с учетом требуемого 4% поперечного уклона поверхности среза достигает 50 см в зоне торцов шпал со стороны обочины пути.

В результате исследований ВНИИЖТа на ряде дорог по всем направлениям установлено следующее: распределение, укладка и формирование слоя очищенного балласта щебнеочистительной машиной зависит от распределительно-дозирующих устройств и величины подъема рельсошпальной решетки подъемно-рихтующим устройством (ПРУ).

На нашей сети дорог эксплуатируют щебнеочистительные машины с распределительно-дренирующими органами двух видов: бункерно-дозаторные (СЧ-600, СЧУ-800, ЩОМ-6Б) и распределяющие щебень с помощью транспортеров, совершающих маятниковые перемещения в горизонтальной плоскости или занимающие постоянное положение (RM-80 и RM-76).

Сравнительные испытания СЧ-600, СЧУ-800, ЩОМ-6Б и RM-76, проведенные на Северо-Кавказкой дороге (перегон Сосыка – Леушковская) в рамках сетевой школы по прогрессивным приемам работы щебнеочистительных машин показали, что наилучшим образом распределяет балласт (с минимальной пустотностью) СЧУ-800 (хотя при этом требуется увеличить размеры бункера-дозатора), а наихудшими – RM-76. Причем только СЧУ-800 формирует по нормам очертание балластной призмы в виде трапеции с плечом 35÷40 см.

Исследования ВНИИЖТа также выявили другую проблему. После глубокой очистки балластного слоя в путь возвращается балласт округлой формы, у которого стабилизирующие свойства снижены. Обеспечивает стабилизирующие свойства только щебень имеющий форму тетраэдра. Поэтому необходима досыпка нового щебня, огранной формы в объеме не менее 15÷20%. С этой целью в МТХ Прага была разработана новая щебнеочистительная машина OHL-СЧ. Данная машина имеет два выгребных устройства со скребковой цепью. Первое выгребное устройство обеспечивает выемку загрязненного щебня из-под рельсошпальной решетки на глубину до 20 см ниже нижней постели шпал и перемещение его по транспорту к очистительному устройству. Затем после очистки он попадает в устройство для ограждения. Огранка производится с помощью шестеренок. Ограненный щебень поступает на один из транспортеров состава для засорителей. В МТХ Прага выпускается состав для засорителей, имеющий два транспортера. Затем вторым выгребным устройством выбирается остальной щебень и очищается.

В путь укладывается очищенный щебень, и ограненный щебень перемешанный с новым щебнем.

Стабилизирующие свойства балластной призмы, очищенной машиной ОНL-СЧ высоки.

Недостатком данной машины является ее небольшая производительность 50–70 метров пути в час.

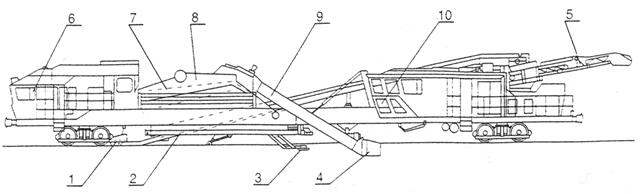

Комплекс ЩОМ-6 относится к новому поколению отечественных тяжелых путевых щебнеочистительных машин и предназначен для глубокой вырезки щебеночного балласта с понижением уровня железнодорожного пути и полной очистки щебня от загрязнителей при среднем и капитальном ремонте пути, а также при реконструкции балластной призмы.

В состав комплекса входит роторная машина ЩОМ-6Р, оборудованная двумя роторами ковшового типа для вырезки балласта за концами шпал и баровая машина ЩОМ-6Б, основным рабочим органом которой служит скреперная (баровая) цепь, вырезающая балласт из-под рельсошпальной решетки. Каждая машина комплекса оборудована системой ленточных транспортеров для удаления вырезаемого щебня и загрязнителей и подачи чистого щебня виброгрохотом инерционного типа для очистки щебня и укомплектована своей тяговой энергетической установкой модели ТЭУ-400 (или УТМ-1, ПТМ-630).

Комплекс обеспечивает производство работ на перегонах, станционных путях и путях у высоких платформ по всей ширине балластной призмы. При этом вырезанный неочищенный щебень или загрязнители при очистке щебня грузятся либо в специализированный подвижной состав из полувагонов и думпкаров на соседнем пути, либо отбрасываются на обочину. Очищенный щебень дозированно укладывается под путевую рельсошпальную решетку с распределением и формированием балластной призмы и постановкой пути в требуемое положение.

Каждая машина со своей ТЭУ может работать самостоятельно.

Рис. 5. Состав путевого щебнеочистительного комплекса ЩОМ-6: 1, 6 – тяговая энергетическая установка ТЭУ-400; 2 – роторная машина ЩОМ-6Р; 3 – система ленточных конвейеров комплекса; 4 – баровая машина ЩОМ-6Б; 5 – баровое выгребное устройство; 7 – поворотный конвейер; 8, 15 – виброгрохот ГИТ-52М; 9 – роторное устройство; 10 – бункер-дозатор; 11 – пробивщик шпальных ящиков; 12 – подъемно-рихтовочное устройство; 13 – бункер-распределитель; 14 – щит-планировщик

Рис. 6. Универсальная щебнеочистительная машина СЧУ-800: 1 – секция добывающая; 2 – секция очистная; 3 – баровое устройство; 4 – кабина управления; 5 – грохот; 6 – рама; 7 – конвейер вырезанного балласта; 8 – конвейер загрязнителей; 9 – конвейер гравийно-песчаной смеси; 9 – конвейер поворотный; 10 – конвейер песчаной смеси; 11 – конвейер гравийный; 12 – пробивщик шпальных ящиков; 13 – виброуплотнитель; 14 – подъемно-рихтовочное устройство

Рис. 7. Машина глубокой вырезки балласта АНМ-801: 1 – тяговая секция; 2 – кабина управления движением; 3 – конвейер поворотный; 4 – конвейер; 5 – бункер накопитель; 6 – рама тяговой секции; 7 – кабина управления; 8 – рама; 9 – выгребное устройство; 10 – путеподъемное устройство; 11 – энергетическая установка

Рис. 8. Уборочная машина самоходная УМ-С: 1 – рама; 2 – дизель-генератор; 3 – кабина управления передняя; 4 – бак топливный расходный; 5 – балка поворотная роторного устройства; 6 – балка подъемная роторного устройства; 7 – ротор; 8 – привод ротора; 9 – конвейер ротора; 10 – конвейер вырезанного балласта; 11 – конвейер загрязнителей; 12 – конвейер поворотный; 13 – конвейер чистого щебня; 14 – грохот; 15 – бункер-распределитель; 16 – лоток-заслонка бункера; 17 – лоток-заслонка конвейера; 18 – кабина управления движением назад; 19 – плуг; 20 – Бак топливный основной; 21 – гидростанция

Универсальная щебнеочистительная машина СЧУ-800 предназначена для глубокой вырезки балластной призмы под рельсошпальной решеткой, укладки геотекстиля на поверхность среза с дозировкой и уплотнением песчано-гравийного слоя и создания нового балластного слоя либо из очищаемого щебня, либо из свежего при одновременном отводе загрязнителей или же любого другого материала в состав механизированных вагонов или же в сторону от путей. Машина может также производить только лишь очистку щебня или же работать в режиме «полная вырезка».

Комплекс СЧУ-800 состоит из двух рабочих секций: добывающей и очистной, а также тягово-энергетической установки.

Машина глубокой вырезки балласта АНМ-801 предназначена для глубокой вырезки балласта из призмы при ремонте верхнего строения пути и земляного полотна.

Уборочная машина самоходная УМ-С предназначена для вырезки балласта ротором из междупутья и обочины как с одной, так и с обеих сторон пути, а также для формирования плугами откосов и кюветов при ремонтах и текущем содержании пути.

Вырезанный балласт грузится в подвижной состав как в неочищенном, так и в очищенном виде. Кроме того, очищенный щебень может дозироваться снова в путь. При формировании откосов и кюветов балласт и грунт могут отсыпаться непосредственно вдоль обрабатываемого участка.

Машина УМ-С может работать как самостоятельная транспортная единица и в рабочем, и в транспортном режимах.

Вакуумная уборочная машина RAILVAC FATRA 17000 предназначена для работы на стрелочных переводах с деревянными или железобетонными шпалами максимальной длины 8000 мм на рельсах типов от Р50 до Р75; для работы на прямых и кривых однопутных и многопутных участках бесстыкового и звеньевого пути колеи 1520 мм с деревянными и железобетонными шпалами с эпюрами шпал от 1600 до 2000 штук на 1 км пути и на всех видах балластного материала; для выполнения работ по очистке загрязненного и уплотненного балласта от грязи, пыли, текучих и сыпучих материалов и т.п. Машина выполняет работу при температуре окружающего воздуха от -10°С до +40°С.

Щебнеочистительная машина RM-80 предназначена для очистки от загрязнителей щебеночного балласта пути и стрелочных переводов с погрузкой засорителей в специализированный подвижной состав и укладки очищенного щебня в путевую решетку.

Рис. 9. Вакуумная уборочная машина RAILVAC FATRA 17000: 1 – рама; 2 – кабина управления; 3 – сопло всасывающее и трубопровод гибкий; 4 – манипулятор; 5 – воздушный фильтр переключаемых блоков; 6 – энергоблок и вакуумный насос; 7 – конвейер загрязнителей; 8 – конвейер поворотный

Рис. 10. Щебнеочистительная машина RM-80: 1 – устройство для очистки пути; 2 – распределительный транспортер; 3 – подъемно-рихтовочное устройство; 4 – выгребная цепь; 5 – транспортер для засорителей; 6, 10 – кабина; 7 – направляющие планки; 8 – трехъярусный грохот; 9 – направляющие цепи