Способы разборки слоев дорожных одежд для повторного использования их материалов

Полная разборка существующей дорожной одежды должна обеспечить возможно меньшее перемешивание материалов слоев, чтобы создать возможность более эффективного дальнейшего использования этих материалов.

В целях частичной разборки верхнего слоя широко применяют машины для холодного фрезерования покрытия. Основным рабочим органом такой машины является фреза, барабан которой снабжен высокопрочными режущими зубьями.

В процессе вращения барабана фрезы срезается слой покрытия на заданную толщину, срезанный фрезой материал грузят транспортером в транспортное средство или отсыпают в отвал.

Для охлаждения рабочего органа машины его в процессе работы опрыскивают водой. Поверхность, остающаяся после фрезерования, является основанием для нового слоя покрытия. Эта поверхность должна быть параллельна поверхности укладываемого на нее слоя.

Машина для холодного фрезерования обеспечивает: необходимую глубину фрезерования; требуемый поперечный уклон; заданный продольный уклон; чистоту кромки фрезерования.

Существует значительное количество типоразмеров машин для холодного фрезерования покрытий шириной 1,3-4,2м при максимальной глубине фрезерования 150-300мм. Выбор типоразмера холодной фрезы зависит от объема работ и необходимой глубины фрезерования с учетом технико-экономических соображений.

При оценке возможности и целесообразности использования материалов, полученных при разборке существующих дорожных одежд, выполняют:

— визуальную оценку состояния материалов и предварительное определение вида сооружения, в котором они могут быть использованы (слои вновь строящейся дорожной одежды, укрепление обочин, строительство временного объезда и др.);

— определение вида работ, необходимых для приведения материалов в состояние, пригодное для их использования в том или ином сооружении (дробление крупных кусков или фракций материалов, поливка, введение добавок);

— разработку технологии строительства из данных материалов намеченных сооружений, включая способы обработки вяжущим, регенерацию старого асфальтобетона или продуктов фрезерования асфальтобетонного покрытия на заводе;

— технико-экономическую оценку применения продуктов разборки старой дорожной одежды в тех или иных сооружениях в сравнении с использованием новых материалов.

После установления вида сооружения, где может быть использован данный материал, производят испытание этого материала в лабораторных условиях для определения зернового состава щебёночных и гравийных смесей, износа в полочном барабане, морозостойкости каменного материала, его марки по прочности, коэффициента фильтрации песчано-гравийных смесей или песка до промывки и после промывки.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Реконструкция автомобильных дорог

При использовании материалов существующей дорожной одежды необходимо ее разобрать. В зависимости от конструкции дорожной одежды и с учетом разнообразия и различной ценности материалов отдельных конструктивных слоев разборку выполняют сразу на всю толщину одежды или послойно. При разборке отдельно измельчают, снимают и вывозят слои асфальтобетона. Также отдел но снимают щебеночные, гравийные, шлаковые материалы и. булыжный камень разбираемых мостовых. Песок старых песчаных оснований используют в редких случаях.

При разборке облегченных усовершенствованных покрытий, толщина которых превышает 8—10 см, предварительно разрыхляют и снимают обработанный вяжущим слой и используют его для устройства основания на новой дороге.

Эти мощные машины на тракторах Т-100МЗГП, Т-30-1, Г-1, Т-180КС и ДЭТ-250М с двигателями от 108 до 300 л. с. могут рыхлить плотные грунты и дорожные одежды.

Для снятия асфальтобетонных слоев наиболее целесообразно использовать бульдозеры с приспособлением в виде клыков-зубьев. При проходе бульдозер приподнимает и разламывает асфальтобетонное покрытие на крупные куски. Для измельчения этих кусков применяют специальные машины.

Для снятия старого асфальтобетона применяют также машину ЭФМ-2000. За смену эта машина проходит более 1 км, разламывая старое покрытие толщиной 20—30 см на ширину 2,5 м и раздрабливая свыше 1000 т старого асфальтобетона. Куски разломанного старого асфальтобетона сдвигают в кучи бульдозерами, затем погрузчиками грузят в автомобили-самосвалы и вывозят на заводы для переработки или на участки новой дороги как материал для строительства оснований.

Разламывание и измельчение асфальтобетона выполняют вибрационным вальцовым рыхлителем массой 7 т, работающим с трактором Т-100 МБТС. Выработка его составляет около 60 м3/ч, глубина рыхления за один проход — 25 см на ширину 2,1 м, производительность— 100—800 м/ч.

В ФРГ применяют для разборки дорожных покрытий на толщину до 20 см машину, по внешнему виду похожую на автогрен-дер, у которой вместо отвала имеется фреза. При движении со скоростью от 6 до 30 км/ч машина разламывает дорожное покрытие на полосе шириной 2,75 м. Продукты разрушения поступают по транспортеру в грузовой автомобиль и их вывозят с места работы. Масса машины 20 т, длина 8 м, высота 3,2 м.

Все указанные выше машины не могут разрушать и разбирать цементобетонные покрытия и основания. Наиболее часто используемые для этой цели молотки, работающие с передвижными компрессорами, малопроизводительны.

В Главмосинжстрое для разборки цементобетонных покрытий и оснований смонтирован специальный бетонолом на шасси МАЗ-500. Па раме автомобиля установлена неподвижная рама, на которой расположена поворотная платформа с компрессорной установкой ЭМФ-55 и пневмомолот. Поворотная платформа имеет площадку с ограждением для оператора. На площадке расположены органы управления бетоноломом. Пневмомолот огражден свисающими цепями, предотвращающими вылетание кусков отделенного бетона. Производительность машины по разрушению бетонного покрытия составляет 120—150 м2 в смену.

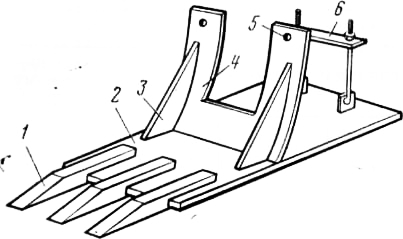

Рис. 1. Приспособление к бульдозеру для взламывания асфальтобетонных покрытий:

1 — стальные зубья; 2 —плита; 3 — ребра жесткости; 4 — упор для ножа; 5 — отверстия для болтов; 6 — хомут для подвешивания приспособления к раме бульдозера

Разломка старых цементобетонных покрытий и оснований бетоноломами и отбойными молотками вызывает шум, особенно нежелательный в населенных пунктах.

В Англии разработана машина для разрушения и удаления бетонных дорожных покрытий, работающая с меньшим шумом, чем при дроблении падающим грузом. Оборудование смонтировано на рукояти гидравлического гусеничного экскаватора вместо его обычного ковша. Основными элементами узла являются две боковые рамы, которые оканчиваются башмаками, вводимыми под нижнюю поверхность бетонной плиты, подлежащей разрушению. Расположенный сверху гидроцилиндр, положение которого регулируют с помощью вспомогательного гидроцилиндра, обеспечивает прижатие плиты к башмакам. Оба гидроцилпндра подсоединены к гидросистеме экскаватора и управляются из кабины машиниста. Два бруса, служащие задним продолжением башмаков, используются для захвата и удаления отломанного куска бетонной плиты. В комплект оборудования входит также ковш для захвата мелочи и ее погрузки в автомобили. Обламывание плиты происходит при включении напорного гидроцилиндра экскаватора, усилие которого передается через боковые рамы. При этом башмаки стремятся переместиться вверх, а прижимающий гидроцилиндр сообщает усилие, направленное вниз. Производительность этой машиной при удалении бетонного покрытия толщиной 250 мм, армированного стальной сеткой, составляет до 53 м3/ч.

Навигация:

Главная → Все категории → Реконструкция автомобильных дорог

Реконструкция дорожных одежд

1.Полная разборка сущ. До и строительство новой ДО с испол. полученного материала, на старом ЗП (Кзп=Еф/Ет

Технология уширения покрытия-производится с целью увелич. пропускной способности ДО. Величина уширения м.б от 0,3м до 2 м. Тех.процессы:1.срезка раст. слоя, 2.фрезерование(и устроиство ровика уширения), 3.устроиство дренажных воронок, 4.заполнение ровика уширения материалом основания(щебень опт. сост., цемгрунтовая смесь, ц\б, битумогрунт), 5.планировка – а\гр, 6.уплотнение(15-25см – виброплиты, более 30 см каток самох), 7.устроиство покрытия в ровике уширения (распределитель с боковым выносом), 8.уплотнение, 9.укладка геосинтетика для армирования, для сопряжения – геосетка, 10.устроиство верхнего слоя покрытия.

Способы устройства ровиков при уширении ДО: можно выполнять машинами: 1.Экскаватор многоковшовый (роторный)– грунт будет находиться с обоих сторон , глубина траншей 2,5- 4м. использ. при уширении не эффективно, 2.экскаватор одноковшевые (при выборе следует обращать внимание на высоту разгрузки, раб.орган, емкость), 3.скрепер, если ширина ковша позволяет производить уширение. Но в большинстве случаев мало где используют, т.к ширина ковша до 1м, а уширение обычно больше, 4.фреза, 5.вручную (до 30 см), 6.навесное оборудование(на а\гр).

Технология работ по уширению

После разбивки ширины полосы уширения разрыхляют грунт и материал укрепленной обочины на этой полосе. Рыхление на всю ширину будущей траншеи

Вдоль кромки дорожной одежды устраивают корыто для полосы уширения шириной 0,75-1,5 м. Эту траншею глубиной до 0,5-0,8 м прорывают несколькими проходами автогрейдера. с накладкой,

Рис . 24 . Отвал автогрейдера со специальной накладкой для рытья бокового ровика ( траншеи ) для уширения проезжей части :

1 — отвал автогрейдера ; 2 — накладка , укрепляемая на болтах ; 3 — нож ; 4 — грунт , вырезанный в ровике ; 1’ — 4’ — слои существующей дорожной одежды

Схему и число проходов автогрейдера назначают в зависимости от плотности и влажности грунта, в котором прорезают траншею. При отрывке глубоких траншей в зависимости от их ширины применяют скребковые и многоковшовые траншейные экскаваторы , погружать материал из траншеи в автомобили-самосвалы,

После прорытия и очистки траншеи проверяют ее размеры и приступают к заполнению материалами, предусмотренными по проекту, с соблюдением необходимой толщины слоев. Материал доставляют к траншее, вначале автогрейдером распределяют у края покрытия в валик, из которого этим же автогрейдером сдвигают в траншею. В траншее материал разравнивают автогрейдером с той же накладкой, которой прорывали траншею. Уплотнение, отсыпка следующего слоя,и т.д.

При необходимости розлива битума на полосу покрытия необходимой ширины соответствующим образом регулируют сопла автогудронатора.

Наиболее сложной операцией при работе по уширению проезжей части является послойное уплотнение каждого слоя материала, засыпанного в траншею. Обычные катки имеют ширину вальцов, большую, чем траншея, поэтому уплотнение производят при помощи ручных виброплит, или специальных малогабаритных катков

Верхний слой покрытия, поверхность которого после уплотнения должна быть расположена в одном уровне со старым покрытием, уплотняют обычными тяжелыми катками. Слабым местом этих конструкций является шов между старой дорожной одеждой и уширяемой полосой. Для обеспечения равнопрочности полосы уширения и основной дорожной одежды толщину каменных слоев уширяемой полосы принимают больше, чем в старой дорожной одежде.

Для предотвращения образования отраженных трещин под зоной сопряжения существующей и уширяемой дорожных одежд укладывают армирующую прослойку из жестких, обладающих минимальной растяжимостью синтетических материалов (сеток). Верхний слой асфальтобетона, перекрывающий всю проезжую часть, целесообразно устраивать из полимерасфальтобетонной смеси.

Однослойное армирование продольного шва:

1 — мелкозернистый асфальтобетон; 2 — то же, крупнозернистый; 3 — тощий бетон; 4 — булыжная мостовая; 5 — щебень; 6 — песок; 7 — асфальтобетон; 8 — рулонный геосинтетик

. Двухслойное армирование продольного шва: условные обозначения — см.

.Армирование продольного шва с компенсирующей прослойкой из нетканого геотекстиля:

9 — нетканый геотекстиль из полипропиленовых волокон

Рис. 22.17. Армирование при фрезеровании старого покрытия уступом

Комбинированное укрепление зоны стыка (обозначения — см. рис. 22.13):

11 — высокопрочный рулонный геосинтетический материал

Способы разборки слоев дорожных одежд и повторного использования их материалов

Полная разборка существующей дорожной одежды должна обеспечить возможно меньшее перемешивание материалов слоев, чтобы создать возможность более эффективного дальнейшего использования этих материалов.

Технология полной разборки слоев существующей одежды включает следующие операции.

Послойное рыхление слоев существующего покрытия и основания, кроме песчаного, осуществляется бульдозером с навесным рыхлителем за несколько параллельных проходов вдоль проезжей части. Для слоев из гравийных и гравийно-песчаных смесей возможно применение автогрейдера с кирковщиком. Проходы рыхлительных машин должны осуществляться с перекрытием на 0,2 — 0,25 ширины. Для измельчения цементобетонных покрытий и оснований и других достаточно прочных слоев из материалов, обработанных цементом в установке, эффективно применение автобетоноломов различных конструкций, разрушающих прочные слои пневмоударным или электроударным способами.

Разрушенный материал данного слоя сдвигают в кучи, расположенные на расстоянии 15 — 20 м одна от другой. Сдвижку материала осуществляют бульдозером.

Из куч материал разрушенного слоя грузят в автомобили-самосвалы, отвозящие этот материал на промежуточные склады. Для погрузки могут быть использованы одноковшовые фронтальные погрузчики либо экскаваторы с ковшом прямая или обратная лопата. Мелкий материал можно грузить многоковшовыми погрузчиками.

В ряде случаев возможна разборка верхнего слоя из асфальтобетона или цементобетона лишь на часть его толщины. Такая необходимость может возникать при выравнивании существующего покрытия, на котором в процессе эксплуатации образовались колеи, наплывы и другие неровности; при удалении верхнего ослабленного слоя покрытия; при необходимости уменьшить толщину существующего покрытия перед укладкой нового слоя для выравнивания или усиления существующей дорожной одежды без изменения вертикальных отметок ее поверхности Последнее решение наиболее часто применяется в городских условиях, для того чтобы сохранить высоту расположения бортового камня над поверхностью покрытия.

В целях частичной разборки верхнего слоя широко применяют машины для холодного фрезерования покрытия (рис. 16). Основным рабочим органом такой машины является фреза-барабан, снабженная высокопрочными режущими зубьями. В процессе вращения фрезы-барабана — срезается слой покрытия на заданную толщину, срезанный фрезой материал с помощью транспортера грузят в транспортное средство или отсыпают в отвал.

Для охлаждения рабочего органа машины его в процессе работы опрыскивают водой. Поверхность, остающаяся после фрезерования, является основанием для нового слоя покрытия. Эта поверхность должна быть параллельна поверхности укладываемого на нее слоя. Машина для холодного фрезерования должна обеспечивать:

· необходимую глубину фрезерования,

· требуемый поперечный уклон;

· заданный продольный уклон;

· чистоту кромки фрезерования.

Существует значительное количество типоразмеров машин для холодного фрезерования покрытий шириной от 1,3 до 4,2 м при максимальной глубине фрезерования от 150 до 300 мм.

Выбор типоразмера холодной фрезы зависит от объема работ и необходимой глубины фрезерования с учетом технико-экономических соображений.

При оценке возможности и целесообразности использования материалов, полученных при разборке существующих дорожных одежд, выполняют следующее:

· визуальную оценку состояния материалов и предварительное определение вида сооружения, в котором они могут быть использованы (слои вновь строящейся дорожной одежды, укрепление обочин, строительство временного объезда и др.);

· определение вида работ, необходимых для приведения материалов в состояние, пригодное для их использования в том или ином сооружении (дробление крупных кусков или фракций материалов, поливка, введение добавок);

· разработку технологии строительства из данных материалов намеченных сооружений, включая способы обработки вяжущим, регенерацию старого асфальтобетона или продуктов фрезерования асфальтобетонного покрытия на заводе;

· технико-экономическую оценку применения продуктов разборки старой дорожной одежды в тех или иных сооружениях в сравнении с использованием новых материалов.

После установления вида сооружения, где может быть использован данный материал, производят в необходимых случаях испытание этого материала в лабораторных условиях для определения соответствия требованиям стандартов, СНиП и других нормативных документов (определение зернового состава щебеночных и гравийных смесей, износа в полочном барабане, морозостойкости каменного материала, его марки по прочности, коэффициента фильтрации песчано-гравийных смесей или песка до промывки и после промывки).

В случае обработки продуктов разборки старой одежды вяжущим подбор состава смесей производят по действующим нормативным документам.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет