Машины для послеуборочной обработки семян

Машины для послеуборочной обработки зерна

Непосредственно после уборки зерно имеет влажность 22. 28 % и засоренность до 19%. Такое зерно нуждается в послеуборочной обработке, которая состоит из очистки, сортировки, сушки, хранения, погрузочных и транспортных работ.

Зерноочистительные машины подразделяются на передвижные и стационарные. Передвижные машины используют при очистке зерна на открытых площадках, под навесом и в зернохранилищах, а стационарные — в животноводческих и зерноочистительных комплексах.

По назначению и типу рабочих органов зерноочистительные машины разделяют на машины общего назначения и специальные. Машины общего назначения (приводные, воздушные, воздушно-решетно-приводные, воздушно -решетные) применяют при первичной очистке зерна, специальные (пневматические сортировальные столы и колонки, электромагнитные машины и др.) — при очистке семян от примесей, которые невозможно отделить на зерноочистительных машинах общего типа.

Согласно агротехническим требованиям при обработке зернового материала машины должны обеспечивать чистоту зерна для посева 98. 99 % при содержании облущенных и обрушенных семян, не превышающем 1 %. При очистке продовольственного зерна содержание, %, сорных материалов в пшенице и ржи не должно превышать 5, в рисе — 10, а в других зерновых культурах

— 8. Допустимая влажность зерна ограничена значением 19%.

Послеуборочная обработка зерна проводится на очистителях вороха ОВП-20А и ОВС-25, зерноочистительных машинах ОС-4,5А, зерноочистительных агрегатах ЗАВ и в зерноочистительных комплексах КЗС.

Все очистительные машины имеют воздушную систему, отделяющую легкие примеси от зерновой смеси. Они оборудованы решетным станом с набором решет различного диаметра.Размеры решет подбирают с помощью эталонных сит.

Наиболее высокопроизводительный способ сушки зерна связан с использованием зерносушилок. Широко применяются сушилки трех типов: шахтные, барабанные и напольные.

Шахтные сушилки в наибольшей степени распространены в мировой практике зерносушения. В нашей стране имеются стационарные и передвижные сушилки шахтного типа. Сушилки массового выпуска последних лет — это СЗС-8, СЗШ-8, СЗПЖ-8, СЗШ-16 и СЗШ-16р. Они имеют производительность 8 и 16 т/ч при сушке продовольственного зерна пшеницы и снижают его влажность на 6 % (с 20 до 14 %). На хлебоприемных пунктах работают шахтные зерносушилки производительностью до 50 т/ч.

Шахтные сушилки получили такое название из-за того, что их рабочая камера представляет собой плоский прямоугольный металлический бункер-шахту, внутри которого поперек его наиболее узкой части рядами установлены металлические короба. Их назначение — сделать зерновую массу более доступной для агента сушки и равномерно газопроницаемой. Короба в сушильной ка-мере расположены в шахматном порядке на незначительном расстоянии один от другого.

Барабанные сушилки имеют производительность 2. 8 т/ч. Воздействие теплоносителя на объект сушки происходит при пересыпании зерна во вращающемся барабане.

Наиболее широко распространена передвижная барабанная зерновая сушилка СЗПБ-2 производительностью 2 т/ч. Однако ее малая производительность не удовлетворяет потребности хозяйств. Кроме того, при сушке в ней семена значительно повреждаются.

В настоящее время создана стационарная барабанная сушилка СЗСБ-8 производительностью до 8 т/ч.

Продолжительность контакта зерна с агентом сушки в барабанных сушилках меньше, чем в шахтных, поэтому температуры нагрева агента сушки в них более высокие (90. 130°С — для семян и выше 180 °С — для продовольственного и кормового зерна), что увеличивает опасность перегрева зерна в барабане. Недостатки конструкции сушилок этого типа заключаются в том, что поступающее на сушку зерно контактирует с наиболее нагретым агентом сушки; способ перемещения зерна (захват полками) и возможность его пересыхания в этих сушилках не позволяют использовать их для сушки семян бобовых, риса и кукурузы, так как происходит их растрескивание. Сушилки СЗСБ-8 пригодны для сушки зерновых масс с повышенной засоренностью.

В напольных зерносушилках с активным вентилированием — принудительным продуванием зерновой массы воздухом без ее перемещения — воздух, нагнетаемый вентиляторами, вводится в зерновую массу через систему каналов или труб, укладываемых в нужном месте на пол склада или площадки.

Различают профилактическое вентилирование, применяемое для предотвращения самосогревания зерна, ускорения послеуборочного дозревания семян, повышения энергии их прорастания и всхожести, сушки зерна и семян, охлаждения и промораживания зерна с целью приостановки развития, а иногда и гибели зерновых вредителей.

Технологический эффект вентилирования достигается тем быстрее, чем больше разность температур воздуха и зерновой массы. Так, при разности температур 5 °С и удельной подаче воздуха 100 м3/ч температура зерновой массы за 1 ч вентилирования снижается на 0,2 °С, а при разности температур 15 °С -на 0,6 °С.

1. Модели существующих зерноуборочных комбайнов, их разновидности.

2. Устройство прицепного зерноуборочного комбайна ПН-100 «Простор».

3. Каковы конструктивные особенности комбайна ККП-3?

4. Как классифицируют машины для очистки зерна?

5. Каков принцип действия очистителя вороха ОВП-20А?

6. Расскажите об устройстве и работе шахтных сушилок.

7. Какие конструктивные недостатки имеют барабанные сушилки?

Машины для послеуборочной обработка зерна. Классификация семяочистительных машин по назначению и составу рабочих органов.

Задача послеуборочной обработки зерна состоит в сохранении собранного урожая и доведении семенного материала до требуемого качества за счет удаления излишней влаги, семян других культур, дефектного зерна, примесей органического (семена сорняков, кусочки стебля, листьев) и минерального происхождения (пыль, почвенные примеси, камни).

Чтобы получить зерно требуемого качества, оно подвергается сушке, очистке, сортированию и калиброванию. Эти технологические процессы производятся на стационарных пунктах переработки, оборудованных соответствующими техническими средствами.

КЛАССИФИКАЦИЯ ЗЕРНООЧИСТИТЕЛЬНЫХ МАШИН

Они классифицируются по нескольким признакам.

1) По составу и типам рабочих органов подразделяются на машины без решётные (воздушные) (МПО-50), воздушно-решетные (ОВС-25), комбинированные сложные (воздушно- решетно- триерные) (СМ-4; МС-4,5).

2) По способу соединения с источником энергии машины разделяют на самопередвижение .(ОВС-25) и стационарные (ЗВС-20). Первые применяют для работы в зерно-хранилищах и открытых площадках, вторые – в поточных линиях агрегатов и комплексов,

3) По назначению подразделяются на машины предварительной(МПО-50, ОВС-25), первичной (ЗВС-20) и вторичной очистки (СМ-4; МС-4,5).

Дата добавления: 2019-07-15 ; просмотров: 250 ; Мы поможем в написании вашей работы!

Машины для послеуборочной обработки семян

По назначению Зерноочистительные машины делятся на две группы: общего назначения и специального.

Машины общего назначения предназначены для первичной и вторичной очистки и сортирования семян зерновых, технических, бобовых культур и трав.

Машины специального назначения (электромагнитные, пневматические сортировальные столы и т. п.) используют для дополнительной и специальной доработки зерна.

По принципу действия и составу рабочих органов Машины общего назначения бывают четырех типов: воздушные, воздушно-решетные, триерные и воздушно-решетно-триерные.

Воздушно-решетные машины предназначены для предварительной очистки и частичного сортирования зерна после обмолота комбайнами и молотилками.

Основные рабочие органы таких машин — решетная и воздушная части. Кроме того, они снабжены устройствами для загрузки. Воздушно-решетно-триерные — сложные машины, предназначенные для очистки и сортирования семян зерновых, зернобобовых, технических и других культур, используемых для посева и продовольственных целей . Основные рабочие органы таких машин — триеры и воздушно-очистительное устройство, а также система загрузки и выгрузки семян.

По способу передвижения Машины бывают стационарными или передвижными. Последние могут иметь собственный двигатель, тогда их называют самопередвижными.

Производительность воздушных зерноочистительных машин составляет 10. 20 т/ч, воздушно-решетных—1,25. 2,0, триерных— 1,25. 10, воздушно-решетно-триерных — 3,75. 4,5 т/ч. Меньшие значения соответствуют обработке семенного материала, большие — обработке продовольственного зерна и первичной очистке семенного материала.

Комплекс машин. Для различных зон страны созданы комплексы машин и оборудования зерноочистительных и зерноочистительно-сушильных пунктов различной производительности. В качестве примера назовем комплексы машин и оборудования для стационарных агрегатов типа АЗС и ЗАВ и для стационарных зерноочистительно-сушильных пунктов типа КЗС, а также семяочистительные приставки, нории, триерные блоки, универсальные машины и т. д.

Агрегаты и комплексы для послеуборочной обработки зерна. Хранение зерна

Сушильные и зерноочистительные машины группируют в технологические линии, где все процессы и операции (не только основные, но и вспомогательные) механизированы.

Очистка, сушка и сортирование зерна, а также семян колосовых, крупяных, бобовых, льна, кукурузы, риса и прочих культур производится на очистительно-сушильных комплексах КЗС и зерноочистительных агрегатах ЗАВ (Воронежсельмаш).

Обработка свежеубранного зерна, чья влажность не превышает 16%, производится на зерноочистительных агрегатах, когда влажность более 16% — на комплексах.

Зерноочистительные агрегаты используются для выделения из зерновой массы примесей (по геометрическим размерам и аэродинамическим свойствам).

Широкое применение нашли агрегаты ЗАВ-10; ЗАВ-20; ЗАВ-20У; ЗАВ-25; ЗАВ-40, а также ЗАВ-40У, чья пропускная способность на очистке продовольственного зерна пшеницы 10; 20; 25; 40 т/ч соответственно.

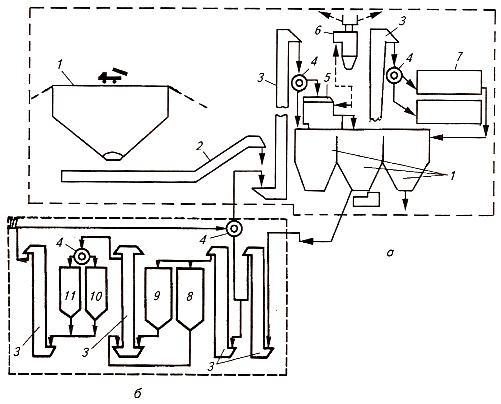

На примере зерноочистительного агрегата ЗАВ-20У (усовершенствованная модель (У) зерноочистительного агрегата ЗАВ-20) рассмотрим процессы обработки, а также оперативного хранения семян и продовольственного зерна колосовых, крупяных и бобовых культур. Схемы работы агрегата:

Схема 1. Из зерна выделяются лёгкие, крупные, мелкие, короткие и длинные примеси. Свежеубранное зерно подаётся в надземный приёмный бункер (1) [рис. 1, I], оснащённый питателем-дозатором. Далее транспортёр (2) направляет зерно в норию (3), по которой оно поступает в воздушно-решётную машину первичной очистки. Решёта машины расположены по фракционной схеме. Посредством воздушного потока и решёт из зерна выделяются лёгкие и крупные примеси, а также недоразвитое и дроблёное зерно. Примеси направляются в бункер отходов, тогда как запылённый воздух с целью очистки — в систему аспирации (6). При перегрузке очистки излишки зерна через распределитель (4) сбрасываются в резервный бункер. Овсюжный и кукольный триерный блок (7) служат для выделения мелких и длинных примесей.

Рис. 1. Схема потоков зерновой смеси в зерносушильном комплексе.

I – Зерноочистительное отделение;

II – Сушильное отделение;

5) – Машина первичной очистки;

6) – Система аспирации;

7) – Триерный блок;

8) – Сушильная камера;

9) – Сушильная камера;

10) – Охладительная колонка;

11) – Охладительная колонка.

Параллельная работа триеров в блоке происходит в процессе очистки продовольственного зерна, а когда ведётся обработка семенного зерна — триеры работают последовательно, то есть один цилиндр выделяет длинные примеси, другой – короткие.

Схема 2. Зерно очищается без выделения коротких и длинных примесей. При выключенных триерных блоках зерно норией подаётся в бункер либо отделение сушки, в случае, когда агрегат функционирует в составе сушильного комплекса.

Схема 3 или наладочная схема используется при обкатке и ремонте оборудования, когда необходимо запустить только одну машину.

В комплект агрегата вместе с технологическими машинами включены распределители, бункеры, зернопроводы, станции дистанционного включения, регулирования и экстренной остановки, арматура для установки оборудования, разгрузчики автомобилей.

Зерноочистительно-сушильные комплексы включают в себя агрегаты типа ЗАВ и сушильного отделения. Используются комплексы КЗС-8; КЗС-16; КЗС-20, чья пропускная способность 8, 16, 20 т/ч соответственно. Схемы зерновых потоков в сушильном отделении [рис. 1, II]:

Схема 1. Предварительно очищенное зерно проходит однократную сушку и подаётся в сушильное отделение (из среднего бункера). Затем оно разделяется на два потока и направляется в сушилки (8) и (9). Охлаждение высушенного зерна происходит в колонках (10) и (11), откуда оно потом отгружается норией (3) в отделение ЗАВ для дальнейшей очистки по 1-ой либо 2-ой схеме.

Схема 2. В одной сушильной камере производится двукратная сушка, далее охлаждение зерна в колонках, после чего оно повторно направляется во вторую камеру сушилки на досушку.

Высушенное зерно поступает на доочистку (на машинах зерноочистительного отделения ЗАВ), а затем доводится до необходимой классности на семяочистительных приставках и разделяется на сортировальных столах, магнитных и прочих семяочистительных машинах. Для доведения семян колосовых, крупяных, бобовых, трав, овощей, льна до необходимой классности используют поточные технологические линии, в состав которых входят: комплексы КЗС; агрегаты ЗАВ; специализированные приставки КОС-2М, АС-10, КОС-0,5М и прочие.

Хранение зерна. Для долговременной сохранности зерна необходимо обеспечить его кондиционную влажность; оптимальное размещение в складах и хранилищах, а также регулярный контроль. Кондиционная влажность семян и зерна имеет прямую зависимость от культуры: семена трав, зерно проса и овса хранят при влажности 13%; риса, гречихи и колосовых – 14%. На 1-2% снижают влажность в южных климатических зонах. Зерно хранится в мешках либо насыпью в зернохранилищах бункерного либо напольного типа.

Бункерные (силосные) хранилища изготавливаются цилиндрической формы (высота порядка 10 м, диаметр – не более 6 м), как правило, из материалов на основе алюминия. Установка бункеров осуществляется в два ряда, по 12 цилиндров в каждом. Для загрузки и разгрузки бункеров применяются нории и скребковые транспортёры. В подобных хранилищах все операции, связанные с перемещением зерна, механизированы.

При длительном хранении зерна и семян осуществляют систематический контроль за их температурой, цветом, влажностью, запахом, всхожестью и заражённостью. Оценка проводится в зонах насыпи, которые характерны для всей партии зерна, при температуре воздуха tв≥10 град. Цельсия – раз в 10 дней, при tв