Машины для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов

Цель работы: изучить конструкцию и технологический процесс машин для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов.

Машины для измельчения грубых кормов

Для механического измельчения грубых кормов применяются измельчители, которые представляют собой большую группу машин с различными принципами действия измельчающих аппаратов. В настоящее время используют дисковые и барабанные режущие аппараты, штифтовые измельчающие устройства, роторно-молотковые механизмы.

Измельчитель ИКВ-Ф-5А (Волгарь-5)

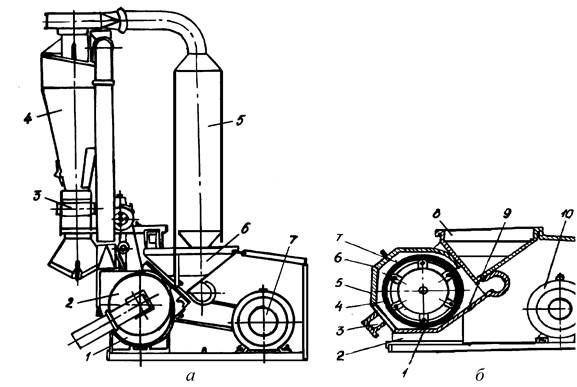

Рис. 1. Схема измельчителя кормов ИКВ-Ф-5А (Волгарь-5): 1 – приямок; 2 – транспортёр загрузки измельчённого корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – прессующий транспортёр; 9 – подающий транспортёр; 10 – электродвигатель.

Основные части измельчителя: рама; корпус; подающий и нажимной плавающий транспортер пластинчатого типа; режущий барабан первой ступени измельчения (частота вращения 725 мин -1 ) с шестью спиральными ножами и противорежущей пластиной; шнек; режущий барабан второй ступени (частота вращения 1000 мин -1 ) с девятью подвижными и неподвижными ножами; заточное приспособление, установленное на крышке корпуса; механизм привода (состоит из двухступенчатого цилиндрического редуктора с реверсом и клиноременных передач); пусковая и защитная аппаратура. Привод осуществляется от электродвигателя.

Технологический процесс. Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он, подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение до фракций 20. 80 мм (рис. 1).

Измельчённая масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракций 2. 10 мм. и выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

Измельчитель грубых кормов (ИГК-30Б)

Рис. 2. Технологическая схема измельчителя грубых: кормов ИГК-З0Б: 1 – дефлектор; 2 – регулируемый козырёк; 3 – диск; 4 – штифт; 5 – приёмная камера; 6 – прессующий транспортёр; 7 – питающий транспортёр; 8 – лопатка; 9 – ротор; 10 – лопасть ротора.

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-30Б горизонтального 7 и прессующего 6 транспортеров облегчает загрузку машины и способствует увеличению ее производительности (рис. 2).

Технологический процесс. Корм, подлежащий измельчению, по транспортёру 7 (рис. 2) поступает к прессующему транспортёру 6 и направляется в приёмную камеру 5. До поступления в измельчающую камеру под действием собственной массы происходит отделение тяжелых примесей, которые выпадают через окно приемной камеры 5.

В измельчающей камере корм, проходя между штифтами 4 неподвижного и подвижного дисков 3 дробильной камеры измельчается (солома разрывается, расщепляясь вдоль и поперек волокон, длина резки соломы 30 мм) и далее воздушным потоком и лопатками 8 выбрасывается через дефлектор 1. Регулируемый козырёк 2 и механизм поворота позволяют равномерно распределить измельчённый корм по кузову транспортного средства. Для предотвращения распыливания корма транспортные средства должны быть оборудованы сетками.

Машины для обработки концентрированных кормов

В машинах для обработки концентрированных кормов используются следующие виды обработки исходного продукта: плющение, скалывание, размол или дробление при свободном ударе. Наиболее широкое применение нашло дробление свободным ударом, которое реализовано в молотковых дробилках. Простота устройства, высокая надёжность в работе, компактность установки обусловили возможность широкого их применения.

Наряду с этим молотковые дробилки обладают рядом недостатков: высокая энергоёмкость, неравномерность гранулометрического состава получаемого продукта, интенсивный износ рабочих органов.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого или закрытого типа.

По назначению дробилки могут быть специализированными (для дробления продукта одного вида) и универсальными. В зависимости от вида сепарации готового продукта они могут быть как решётные, так и безрешётные.

Дробилка молотковая КДМ-2,0

Устройство. Дробилка молотковая КДМ-2,0 предназначена для измельчения зерна и жмыха. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях при животноводческих фермах.

Кормодробилка молотковая КДМ-2,0 (рис. 3 а) состоит из рамы, бункера с двумя магнитными сепараторами, дробильной камеры с барабаном, циклона со шлюзовым затвором, фильтрующего рукава, вентилятора, электропривода и пускового оборудования.

Основной технологический процесс проходит в дробильной камере (рис. 3 б), которая состоит из чугунного корпуса 2 со вставными боковинами, несущих корпусов подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся крышки 6. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепят всасывающий трубопровод вентилятора 3.

Технологический процесс. Для получения необходимой фракции измельчения перед запуском дробилки необходимо открыть откидную крышку дробильного барабана и поставить соответствующее сменное решето. Для мелкого дробления в камеру дробилки вставляют решето с отверстиями — 4 мм, среднего — 6мм и крупного— 8мм. Величина подачи продукта в дробильную камеру регулируют заслонкой приёмного бункера, а загрузка машины контролируется амперметр-индикатором, показания которого не должны превышать 55-ампер.

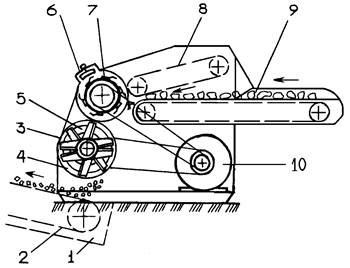

Рис. 3. а) Дробилка молотковая КДМ-2,0: 1 – дробильная камера; 2 – вентилятор; 3 – шлюзовой затвор; 4 – циклон; 5 – фильтрующий рукав; 6 – бункер; 7 – привод.

б) Дробильная камера: 1 – дробильный барабан; 2 – корпус дробильного барабана; 3 – вставная выбросная горловина; 4 – решето сменное; 5 – выбросной люк дробильной камеры; 6 – крышка дробильной камеры; 7 – зарешетная полость; 8 – зерновой ковш; 9 – регулировочная заслонка; 10 – электродвигатель.

Из приёмного бункера зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором от металлических предметов и попадает в дробильную камеру, где под действием ударов молотков, дек и решета измельчается. Измельчённые частицы корма через отверстия решета поступают в зарешётное пространство, откуда отсасываются вентилятором и транспортируются в циклон. В циклоне, вследствие образовавшегося в нём интенсивного завихрения, происходит отделение воздуха от продукта, который через шлюзовой затвор порциями выдаётся в мешкотару, подвешенную к раструбу. Воздух, через обратный трубопровод, фильтрующий рукав и приёмный патрубок поступает обратно в дробильную камеру.

Дробилка безрешётная ДБ-5

Устройство. Дробилка безрешётная ДБ-5предназначена для измельчения различных видов фуражного зерна для животных и птицы. Выпускают в двух исполнениях: ДБ-5-1 – укомплектована самой дробилкой, загрузочным и выгрузным шнеками и шкафом управления. ДБ-5-2 – укомплектована только дробилкой и укороченным загрузочным шнеком.

Основные сборочные единицы дробилки крепятся к корпусу. В горловине корпуса установлены разделительная камера 2 и кормопровод 3 (рис. 4 а).

Рис. 4. а) Устройство ДБ-5: 1 – фильтр; 2 – разделительная камера; 3 – кормопровод; 4 –механизм управления заслонками; 5 – ведомый двухступенчатый шкив; 6 – скоба; 7 – рамка; 8 – бункер; 9 – ротор; 10 – рама; 11 – корпус; 12 – крышка откидная; 13 – втулочно-пальцевая муфта; 14 – электродвигатель; 15 – привод заслонки.

б) Технологическая схема дробилки ДБ-5: 1 – шнек загрузочный; 2 – бункер; 3 – камера дробильная; 4 – кормопровод; 5 –разделительная камера; 6 – дефлектор; 7 – возвратный канал; 8 – заслонка; 9 – окно прохода готовой продукции; 10 – шнек дробилки; 11 – козырек; 12 – рециркуляционный канал воздуха; 13 – фильтр; 14 – выгрузной шнек; 15 – датчики уровня; 16 –дополнительный шнек; 17 – деки; 18 – заслонка подачи; 19 – магнит.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 15, а на наклонной стенке – батарея постоянных магнитов для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер.

Степень загрузки дробилки регулируют поворотом заслонки как от привода, так и вручную рычагом. При ручном управлении, контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют.

Технологический процесс. Зерно дополнительным шнеком 16 и загрузочным конвейером 1 подаётся в приёмный бункер дробилки, в котором размещены датчики уровня 15 (рис. 4 б). Верхний датчик останавливает поступление зерна в бункер, а нижний — включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 18, проходит через магнит19 и циркулирующим по замкнутому контуру воздухом, подаётся в дробильную камеру 3.

Измельчённый продукт по кормопроводу 4 потоком воздуха выбрасывается на сепарирующее устройство, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 5, откуда выгрузным шнеком подаётся в тару или на линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере установлена специальная заслонка 8, при помощи которой измельчённый продукт предварительно разделяется на мелкую и крупную фракции.

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ СОЧНЫХ И ГРУБЫХ КОРМОВ

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ СОЧНЫХ И ГРУБЫХ КОРМОВ

Цель: Изучить устройство машин для измельчения сочных и грубых кормов и порядок регулировки этих машин в зависимости от степени измельчения.

Ознакомиться с конструкциёй, принципом работы и регулировкой кормозапарника.

Ознакомиться с назначением машин и оборудования; изучить их устройство общее и отдельных узлов, принцип работы; запомнить технологические и технические регулировки, возможные неисправности и способы их устранения; освоить техническое обслуживание и безопасные приемы труда. Ответить на контрольные вопросы.

Измельчитель кормов «Волгарь-5» предназначен для измельчения силоса, корнеклубнеплодов. бахчевых культур. Зеленой массы, сена, соломы и рыбы на животноводческих и птицеводческих фермах. Можно использовать на переработке продуктов при закладке комбинированного силоса.

Измельчитель кормов «Волгарь-5» (рис. 1) состоит из корпуса с крышками, подающего и уплотняющего транспортеров, режущего барабана, шнека, аппарата вторичного измельчения с автоматом отключения, приспособления для заточки ножей, механизма управления транс-портером, электродвигателя с электрооборудованием и привода.

Р

1— шнек; 2— аппарат первичного резания, 3— уплотняющий транспортер; 4 — скоба управления; 5, 6,7 — натяжные звездочки; 8 — подающий транспортер; 9 — натяжное устройство подающего транспортера; 10— аппарат вторичного резания; 11 – автомат отключения

Корпус представляет собой сварную конструкцию из листовой стали. На нем смонтированы все узлы машины. В передней части к корпусу на петлях крепится крышка с фиксатором, обеспечивающая доступ к режущему барабану и шнеку.

На крышку устанавливается заточное приспособление.

Сверху и с левой стороны измельчителя установлены крышки, обеспечивающие свободный доступ к нажимному (уплотняющему) транспортеру, аппарату вторичного измельчения и автомату отключения.

Подающий транспортер состоит из рамы, ведущего и ведомого валов. Рама транспортера крепится к корпусу измельчителя четырьмя болтами. На ведомом и ведущих валах установлены по две тяговые звездочки для привода цепи и планчатого транспортера. Натяжение транспортера осуществляется перемещением ведомого вала натяжными болтами.

Уплотняющий транспортер состоит из сварной рамы, ведущего вала с двумя тяговыми и одной приводной звездочками и ролика. На ведущем валу транспортера закреплены лыжи, вторая сторона которых поворачивается на оси ведомых звездочек. Подающий и уплотняющий транспортеры предназначены для приема и подачи перерабатываемого продукта к режущему барабану.

Аппарат первичного измельчения предназначен для предварительной резки кормов и состоит из режущего барабана и противорежущей пластины. Режущий барабан представляет собой трубчатый вал с двумя насаженными дисками, к которым кренятся шесть спирильных ножей. Вал режущего аппарата вращается в подшипниках, запрессованных в специальные корпуса.

— Овальные отверстия в уголках опор корпуса измельчителя позволяют перемещать режущий барабан с подшипниками, что обеспечивает регулирований зазора между лезвием ножей барабана и противорежущей пластиной в пределах 0,5-1 мм. Противорежущая пластина крепится жестки на раме транспортера.

Аппарат вторичного измельчения состоит из вала с питающим шнеком, подвижных и неподвижных ножей. Подвижные ножи закреплены на шлицевой втулке, а неподвижные прикреплены планками к корпусу измельчителя.

Зазор между подвижными и неподвижными ножами обеспечивается распорными кольцами. Он должен быть не более 04 мм. Равномерность зазора по длине ножей регулируется четырьмя регулировочными болтами, ввернутыми в стойки планок корпуса.

На одном конце вала на подшипнике установлен шкив, передающий вращение от электродвигателя на вал шнека через поводок, а на втором — автомат отключения.

Автомат отключения электродвигателя представляет собой замковое устройство, сблокированное с путевым выключателем, установленным на нижней крышке корпуса аппарата вторичного резания. Конструктивно автомат выполнен в виде двух поводков, один из которых закреплен щ> валу шнека, а второй — на шлицевой втулке штуцера, в котором установлен замок. Внутри замка установлены пружина, шайба, Шпилька. В рабочем положении пружина полностью сжата, палец рычаге замка входит в отверстие поводка и фиксируется зубом поводка. Поводки жестко соединены между собой срезной шпилькой. При попадании твердых предметов (камней, металла) в аппарат вторичного измельчения эта шпилька срезается, зуб поводка выходит из зацепления с палацем замка, замок отбрасывается пружиной, нажимает кнопку путевого выключателя, находящегося в цепи катушки магнитного пускателя, который отключает электродвигатель от сети. После. Аварийной остан овки рабочих органов выключают общий рубильник, открывают крышку корпуса аппарата измельчения, очищают его от посторонних остатков корма, устанавливают замок в рабочее положение и соединяют поводки новой срезной шпилькой. Заточное приспособление состоит из сварного корпуса вмонтированного на передней откидывающейся крышке измельчителя, двух заточных головок и заслонки. Головка для заточки ножей барабана первой ступени измельчителя включает каретку, обойму с наждачным сегментом и тягой, регулирующей штурвал с защелкой.

Ножи аппарата первичного измельчения затачивают следующим образом. Включают измельчитель в работу и вынимают заслонку из крышки. Прижимая пальцем защелку, вращают штурвал против часовой стрелки. Подводя каретку с наждачным сегментом до касания с режущими кромками ножей и перемещая тягой возвратно-поступательными движениями сам сегмент в каретке, затачивают ножи. Закончив операцию, каретку отводят в крайнее заднее положение, отпускают защелку, отключают измельчитель и ставят заслонку в крышку. Головка для заточки ножей второй ступени состоит из опоры шпинделя и шлифовального круга с фрикционным кольцом, которое передает вращение шкива вала первой ступени измельчения шлифовальному кругу.

Для заточки ножей аппарата вторичного измельчения их снимают и затачивают при включенном измельчителе на заточном приспособлении.

В комплект электрооборудования измельчителя входят распределительный шкаф с автоматическим выключателем, магнитный пускатель, клемная коробка и концевой выключатель. Распределительный шкаф и магнитный пускатель крепятся на стене помещения, где устанавливается измельчитель. Клемная коробка, в которую встроены кнопочная станция и концевой выключатель, закреплена на машине.

Привод рабочих органов осуществляется электродвигателем. Вращение на шкивы измельчающих аппаратов передается клиновыми ремнями от шкива электродвигателя. Привод нажимного и подающего транспортеров осуществляется от вала измельчающего аппарата первой ступени посредством цепных передач и редуктора. С рабочего места подавальщика обеспечивается переключение подающего и уплотняющего транспортеров (вперед, назад, стоп). Это достигается при помощи рукоятки управления, системы рычагов и редуктора. Посредством фрикционной муфты, установленной на ведущем валу редуктора, подающий и уплотняющий транспортеры могут отключаться при перегрузках.

Подготовленный к измельчению корм укладывается ровным слоем на подающий транспортер. Перед измельчением масса уплотняется наклонным транспортером и направляется к режущему барабану, где предварительно измельчается на частицы размером 20—80 мм. Затем, попав в питающий шнек, масса направляется в аппарат вторичного измельчения и окончательно измельчается до размера частиц 2—10 мм. Измельченная масса через окно корпуса измельчителя выбрасывается на транспортер загрузки, который подает ее в соответствующие машины согласно технологии приготовления кормов этой линии.

В процессе эксплуатации измельчителя регулируют зазор между режущими и противорежущими элементами ножей первой и второй ступеней измельчения, натягивают ремни и цепи измельчителя.

Для регулировки зазора между режущими элементами расшплинтовывают гайки и ослабляют крепления режущего барабана. Режущий барабан перемещается к противорежущей пластине регулировочными болтами. Зазор должен составлять 0,5-1,0 мм. Установив зазор, барабан закрепляют и приступают к регулировке аппарата вторичного резания. Болтами устанавливают зазор между подвижными и неподвижными ножами. На первых шести ножах, считая от опоры шнека, зазор должен составлять 0,05-0,065 мм, на трех последних — 0,05-0,07 мм.

Натяжение ремней привода измельчителя регулируют натяжным роликом, ослабив болты крепления кронштейна и повернув его против часовой стрелки. Правильно натянутый ремень прогибается на 25-30 мм при нажатии на него рукой с усилием 50 Н.

Приводные цепи натягивают натяжными звездочками, ослабив болты крепления их кронштейнов и перемещая каждую из звездочек. Приводные цепи натянуты правильно, если прогиб ведущих ветвей не превышает 25-30 мм от усилия 50 Н.

Тяговые цепи подающего транспортера натягивают перемещением натяжных болтов подшипников ведомого вала транспортера. Правильно натянутая цепь подающего транспортера прогибается от усилия 100 Н не более чем на 25-30 мм. Если ведомый вал займет крайнее положение и дальнейшее натяжение цепи будет невозможно, то укорачивают цепь на два звена. Для этого снимают кожух, выводят соединительные пальцы цепей транспортера в нижнее положение, разъединяют цепь, удаляют звенья, соединяют цепь и вновь натягивают ее.

Тяговые цепи нажимного транспортера натягивают натяжными звездочками. Для этого открывают верхний кожух, снимают пружины амортизаторов, поднимают свободный конец транспортера, подложив какой-либо предмет под свободную его часть. Затем ослабляют болты крепления кронштейнов натяжных звездочек и регулируют натяжение цепей поворотом кронштейна. Правильно натянутая Цепь нажимного транспортера прогибается не более чем на 10 мм от усилия 100 Н.

Техническая характеристика «Волгарь-5»

Производительность при измельчении, т/ч:

силоса, зеленой массы . 5

сена, соломы . 0,8. 1

Мощность электродвигателя, кВт . 22

Размеры. мм. . 2400x1330x1350

Масса конструктивная, кг . 1175

Измельчитель-камнеуловитель ИКМ-Ф-10 предназначен для отделения инородных предметов, мойки и равномерною измельчения корнеклубнеплодов. Измельчитель устанавливают в кормоцехах. Измельченную массу можно выдавать в любые емкости или транспортные средства.

Измельчитель-камнеуловитель ИКМ-Ф-10 (рис. 2) состоит из ванны, транспортирующей спирали, измельчится и скребкового транспортера.

Ванна выполнена сварной. Основой ее является рама. Сверху ванна закрыта листом металла, к которому крепятся корпус шнека и крышки. Через отверстие, закрытое крышкой, производится загрузка корнеплодов.

Транспортирующая спираль изготовлена в форме растянули пружины из полосы металла. На концах спирала имеются две цапфы. Нижняя цапфа вращается в подшипнике скольжения, установленном в корпусе, а верхняя — в подшипнике качения.

Спираль помещается в корпусе цилиндрической формы. К корпусу привариваются лапы для его крепления и кронштейны для установки электродвигателей. В корпусе установлен ввод воды.

Измельчитель состоит из литого корпуса и двух дисков. На верхнем диске устанавливаются два горизонтальных ножа, а на нижнем — четыре вертикальных. Оба диска крепятся на валу электродвигателя.

Скребковый транспортер состоит иа кожуха, транспортера с шестью скребками и привода. Кожух имеет люк для периодической очистки от загрязнений и для слива воды из ванны. Привод транспортера включает мотор-редуктор и цепную передачу. Мотор-редуктор устанавливается на ванне.

Рис. 2. Измепиитель-камнеловнтель ИКМ-Ф-10:

1 — измельчитель; 2-ванна; 3-скребковый транспортер; 4 — кожух транспортера; 5 -мотор -редуктор; 6-рама; 7— смотровой люк; 8 — крышка; 9 — шнековая спираль; 10-корпус шнека; 11 — электродвигатель; 12 — шкаф управления; 13 — устройство защитного отключения; 14 — крышка измель-чителя

2. Принцип работы

Перед началом работы ванна наполняется водой. Необходимый уровень воды в ней поддерживается сливным патрубком.

Крылач 3 (рис. 3), закрепленный на валу шнека, во время работы измельчителя создает вращательное питание воды в ванне. По мере заполнения ванны корнеклубнеплодами камни и другие тяжелые предметы опускаются на дно ванны и отбрасываются крылачом в выгрузит 1раиспор1гр.

Корнеклубнеплоды в ванне находятся во взвешенном состоянии и подхватываемые шнеком направляются к измельчителю. Дополнительный обмыв корнеклубнеплодов производится струей воды в корпусе шнека.

В измельчителе корнеплоды измельчаются горизонтальными ножами верхнего диска. Окончательное их измельчение происходи! на нижнем диске вертикальными ножами. Мелкое измельчение достигается многократным измельчением частиц и производится до тех пор, пока они не пройдут через отверстия деки.

Измельченный продукт выгружается в накопитель или транспортное средство через лоток с помощью лопаток нижнего диска.

рис.3 Технологическая схем» ИКМ-Ф-10:

1 —Лопасть; 2 -измельчитель 3 — крылач; 4 — транспортер выгрузки камней; .5-спираль

Качество измельчения обеспечивается изменением частоты вращения приводного электродвигателя. Производится это установкой переключателя на шкафу управления в два положения: «1000 об/мин» и «500об/мин», а также установкой деки.

Получение из корнеплодов мелкой фракции для свиней осуществит! при установленной деке и положении ручки переключатели «1000 об/мин». Более крупное измельчение для крупного рогатого скота достигается, если дека не установлена, а ручка переключателя находится в положении «500 об/мин».

Мойка (без измельчения) картофеля производится без деки и при Положении ручки переключателя «500 об/мин».

Мерзлые корнеплоды измельчаются при установке переключателя В положение «1000 об/мин». Для получения из мерзлых корнеплодов ‘Мелких фракций дополнительно ставят деку и вертикальные ножи.

В случаях возникновения перегрузок в шнеке или измельчителе Необходимо прекратить подачу исходного продукта до тех пор, пока он не будет переработан.

В процессе работы происходит ослабление натяжения цепей транспортёра и приводных ремней шнека, поэтому периодически необходимо следить за их провисанием. Нормально натянутая цепь транспортёра должна иметь провисание 12-15 мм.

1. Расскажите о назначении, устройстве, технологическом процессе измельчителя-камнеуловителя ИКМ-Ф-10.

2. Какие регулировки производят в измельчителе при подготовке корнеклубнеплодов для свиней, для крупного рогатого скота?

3- Как производится техническое обслуживание ИКМ-Ф-10?

4- Расскажите о неисправностях в ИКМ-Ф-10 и способах их устранения.

5 -Какие условия труда должны быть при работе на ИКМ-Ф-10?

6. Каково назначение, устройство и технологический процесс измельчителя кормов «Волгарь-5»?

7. Как производится заточка ножей на первой и второй ступенях измель-чителя?

8. Каким образом регулируется степень измельчения корма?

9. Какие особенности технического обслуживания измельчителя вы знаете?

10- Какие неисправности могут возникнуть при работе измелъчителя?

11. Какие условия труда должны быть при работе на измельчителе?