Назначение и общая характеристика оборудования для обработки мяса и рыбы

На предприятиях общественного питания для обработки мяса и рыбы в настоящее время широко используются такие машины и механизмы, как мясорубки, фаршемешалки, мясорыхлители, котлетоформовочные машины и рыбоочистители.

Мясорубки относятся к измельчительно-режущему оборудованию и предназначены для измельчения мяса и рыбы. Все отечественные мясорубки маркируются буквами МИМ, что означает «машина измельчитель мяса». После букв идут цифры, обозначающие внешний диаметр ножевой решетки в мм.

Фаршемешалки относятся к месильно-перемешивающему оборудованию и предназначены для перемешивания компонентов, входящих в фарш, в однородную массу и насыщения ее кислородом воздуха, что обеспечивает высокое качество продукта.

Машины для рыхления мяса относятся к режущему оборудованию и используются для надрезания поверхности порционных мясных полуфабрикатов с целью разрушения в них волокон соединительной ткани. Такое мясо при тепловой обработке меньше деформируется, быстрее прожаривается и получается более сочным и мягким.

Применение котлетоформовочных машин, относящихся к дозировочно-формовочному оборудованию, позволяет не только значительно повысить производительность формовки котлет, но и производить их панировку.

Рыбоочистители входят в группу очистительного оборудования и также позволяют существенно сократить время и трудозатраты при очистке рыбной чешуи.

Кроме того, в отдельных случаях применяют косторезки и механизмы для нарезки бифстроганова.

Практически все перечисленные виды оборудования для обработки мяса и рыбы выпускается как в виде отдельных машин, так и в виде сменных механизмов, подсоединяемых к универсальным приводам и кухонным машинам.

Мясорубки

В зависимости от производительности , мясорубки делятся на три группы:

— бытовые с производительностью до 20 кг/ч;

— для предприятий общественного питания с производительностью от 50 до 400 кг/ч;

— промышленные (волчки) для мясоперерабатывающих предприятий с производительностью свыше 400 кг/ч.

Все мясорубки имеют принципиально одинаковое устройство и отличаются некоторыми конструктивными особенностями — компановкой узлов, используемыми конструкционными материалами, дизайном и т.д. В корпусе мясорубки (рис.4.1) расположена рабочая камера 1 для обработки продукта. Она представляет собой пустотелый цилиндр, внутри которого имеются ребра, припятствующие проворачиванию продукта относительно шнека. Расположение ребер может быть винтовым (противоположно направлению витков шнека) или продольным (параллельно оси рабочей камеры). Тормозящее действие ребер зависит от высоты, формы и расстояния между ними. Обычно, угол наклона винтовых ребер находится в пределах 37…48 0 .

Для продвижения продукта внутри рабочей камеры используется вращаюшийся червячный вал-шнек 2 с шагом витков, уменьшающимся в сторону выхода готовой продукции. В мясорубках — сменных механизмах шнек соединяется с приводным валом универсального привода. В стационарных мясорубках в качестве привода применяется электродвигатель и редуктор 3. Главной рабочей функцией шнека является создание давления, достаточного для прохождения продукта через режущий инструмент без отжима содержащейся в ней жидкой фазы. Степень уплотнения продукта характеризуется коэффициентом уплотнения Ку = 2.25…2,24, который равен отношению объемов межвиткового пространства в местах первого и последнего витка шнека.

Режущий инструмент мясорубки состоит из неподвижной подрезной решетки 4, вращающихся крестовидных ножей 5 и неподвижных ножевых решеток 6. Подрезная решетка состоит из двух вписанных колец, соединенных тремя перемычками. Заточенными с одной стороны. Крестовидные ножи имеют радиальные лезвия с одной или двумя режущими кромками. Ножевые решетки имеют форму дисков с круглыми отверстиями. Оси отверстий перпендикулярны плоскости решетки. По внешнему диаметру решеток имеются лыски, которые при установке решеток в рабочее положение совмещаются с выступами на внутренней поверхности посадочного места рабочей камеры, что предотвращает прокручивание решеток в процессе работы мясорубки. Центральное отверстие ножей имеет ту же форму, что и хвостовик шнека, на который они одеваются. Это обеспечивает передачу вращения от шнека к ножам. Решетки и ножи в рабочем положении должны быть сжаты между собой с определенным усилием. Плотное прилегание рабочих плоскостей ножей и решеток обеспечивается упорной гайкой 7. При недостаточном сжатии мясо будет скапливаться в зазорах между решетками и ножами, что приведет к снижению качества и производительности процесса. Чрезмерное сжатие может привести к увеличению нагрузки на привод и его поломке. Кроме того, в результате трения металлических поверхностей режущих инструментов может образоваться стружка, что недопустимо для пищевых продуктов.

Рис 4.1. Режущий инструмент мясорубки

Мясорубки для предприятий общественного питания обычно комплектуются двумя наборами режущих инструментов — для получения котлетной массы и для крупной рубки В набор для получения котлетной массы входят: подрезная решетка, два двухсторонних ножа, две ножевых решетки с отверстиями 9 и 5 мм или 9 и 3 мм и упорное кольцо. В набор для рубки входят подрезная решетка, один двухсторонний, ножевая решетка с отверстием 9 мм и два упорных кольца.

На предприятиях общественного питания широкое распространение получили отечественные мясорубки серии МИМ, а также некоторые модели зарубежных производителей, например, мясорубки фирмы FAMA (Италия), Koncar (Хорватия) и др. Их технические характеристики представлены в таблице 4.1.

Оборудование для обработки мяса и рыбы

Технологический процесс приготовления большого ассортимента продукции из мяса и рыбы осуществляют на разнообразных машинах и механизмах.

Началом производства являются первичная обработка сырья на моечных и очистительных машинах, а также нарезка замороженных блоков и готовых полуфабрикатов.

Одной из основных технологических операций обработки мясного и рыбного сырья в пищевом производстве является его измельчение. В зависимости от вида готовой продукции измельчение условно можно разделить на крупное, среднее и тонкое.

Для крупного измельчения выпускают резательные машины.

Среднее измельчение осуществляют с помощью -волчков, мясорубок и куттеров.

Коллоидные мельницы, эмульситаторы, дезинтеграторы и гомогенизаторы предназначены для получения фарша тонкого измельчения.

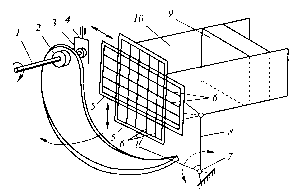

Мясорезательные машины и шпигорезки имеют различные конструктивные решения, но принципиальное устройство режущего узла у всех видов машин одинаково (рис.).

Рис. Принципиальная схема режущего узла мясо- и рыборезательной машины: 1 — приводной вал; 2 — серповидный нож; 3 — эксцентрик; 4 — вилка; 5 — ножевые рамки; 6 — пластинчатые ножи; 7 — ось; 8 — угловой рычаг; 9 — толкатель; 10 — короб питателя

Механизм резания состоит из плоских ножей, закрепленных в ножевые рамки, и планетарного (серповидного) ножа. Планетарный нож крепится с помощью шлицевого соединения на главном валу машины и служит для поперечной резки сырья, предварительно разрезанного в продольном направлении плоскими ножами.

Блок плоских ножей выполнен в виде корпуса и двух перпендикулярно расположенных рамок с набором ножей. Благодаря эксцентрикам ножи совершают возвратно-поступательное движение и разрезают мясо в направлении его подачи.

Измельчение замороженных мясных блоков осуществляют на различных блокорезательных машинах отечественного и зарубежного производства, принцип действия которых отличается главным образом только силовым воздействием рабочих органов на продукт гильотинного, ротационного, фрезерного или комбинированного механизмов.

Гильотинный механизм состоит из неподвижного ножа, жестко закрепленного на станине, и подвижного ножа, установленного в жесткой раме, совершающей возвратно-поступательное движение. Гильотинный механизм нарезает замороженный блок на пласты толщиной 25 . 55 мм.

Ротационный механизм — это вращающийся барабан, на наружной поверхности которого установлены плоские ножи. Ножи срезают с блока кусочки мяса в виде стружки, которые поступают в тележку, расположенную под барабаном.

Фрезерный механизм измельчения представляет собой два вращающихся навстречу друг другу вала с набором плоских фрез. Мясной блок под действием собственной массы попадает в зону вращающихся фрез, где захватывается фрезами и измельчается.

Комбинированные механизмы, предназначенные для двухстороннего измельчения замороженных блоков, представляют собой компоновку блокорезательных машин и волчков.

Волчки представляют собой обширную группу машин для среднего измельчения мясного сырья. С помощью этих машин обычно осуществляют первичное измельчение продукта перед его дальнейшим производством.

Для перемещения мяса в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек с шагом витков, уменьшающимся в сторону выгрузки продукта.

Режущий механизм волчка состоит из неподвижной подрезной решетки, вращающихся крестообразных ножей, неподвижных ножевых решеток с отверстиями разных диаметров и зажимной гайки. Основным технологическим параметром волчка является размер (диаметр) его решетки. Различные марки машин имеют размер от 82 до 200 мм, который включен в маркировку двумя последними цифрами (К7-ФВП-82; К6-ФП-120).

Степень измельчения мяса на волчке и его производительность зависят от величины отверстий выходной решетки и числа режущих пар (решетка — нож). При незначительной степени измельчения (16 . 25 мм) достаточно одной пары — волчок собирают с одним ножом и одной решеткой; при более тонком измельчении (2 . 3 мм) число режущих пар увеличивают.

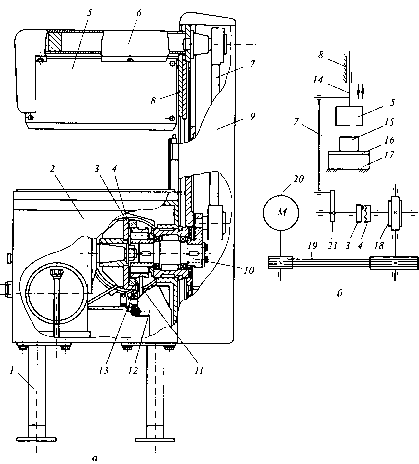

Для нарезки замороженного мясного и рыбного продукта используют машину МРЗП (рис.).

Рис. Машина для нарезки замороженных продуктов МРЗП: а — общий вид; б — кинематическая схема; 1 — опоры; 2 — корпус; 3 — ведомая полумуфта; 4 — ведущая полумуфта; 5 — нож; 6 — траверсы; 7 — шатун; 8 — направляющие планки; 9 — чугунная колонна; 10 — кривошипный вал; И — рычаг; 12 — механизм включения; 13 — скользящая шпонка; 14- ползун; 15 — продукт; 16 — марзан; 17-стол; 18- червячный редуктор; 19 — ременная передача; 20 — двигатель; 21 — кривошип

Рабочими органами машины являются кривошипно-шатунный механизм, ползун с ножом, пульт управления.

Когда машина находится в нерабочем положении, ведущая и ведомая полумуфты разомкнуты под воздействием электромагнита на пружинный механизм. При включении машины скользящая шпонка пружинным механизмом соединяет обе полумуфты и движение от привода через кривошипно-шатунный механизм передается ползуну, который по направляющим вместе с ножом опускается вниз и разрезает продукт. При этом нож упирается в марзан (подкладку под лезвие), вставленный в паз корпуса, а затем занимает исходное положение.

Предельные размеры нарезаемого продукта 180×380 мм. Во избежание травматизма включение машины осуществляют одновременным нажатием двух кнопок.

Для нарезания мясных полуфабрикатов типа азу, гуляша, шашлыка, а также шпика используют машину М6-ФРД. Машина состоит из сварной станины, к которой крепят сборочные элементы и детали: планетарный нож; блок плоских ножей; бункер; главный вал; правый и левый эксцентриковые валы; механическую блокировку; горловину и электрооборудование.

Мясо в зону резания подается и подпрессовывается с помощью гидроцилиндра, работа которого синхронизирована с работой серповидного дискового ножа. Длина нарезаемых кусочков регулируется специальным устройством, величина кусочков связана с размерами ножевых рамок. В комплекте машины имеются рамки следующих типоразмеров: 6×6; 12×12; 16 х 16; 24×24 мм.

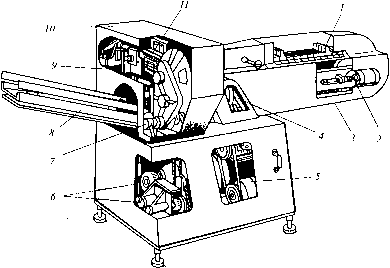

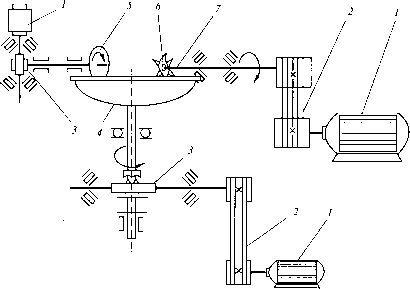

Для нарезания мелкокусковых мясных и рыбных полуфабрикатов используют машину типа А-ФЛР/2 (рис.).

Рис. Машина для нарезания мясных полуфабрикатов: 1 — питающий транспортер; 2 — натяжное устройство; 3 — кожух; 4 — цепная передача привода питающего транспортера; 5 — привод питающего транспортера; 6 — привод механизмов продольной и поперечной резки продукта; 7 — механизм поперечной резки продукта; 8 — транспортер для отвода продукта; 9 — датчик включения механизма поперечной резки продукта; 10 — кожух; 11 — механизм продольной резки продукта

Машина состоит из питающего транспортера, механизма нарезки мясо-рыбного сырья, транспортера для отвода продукта, станины.

Питающий транспортер имеет цепную пластинчатую конструкцию с вертикальными упорами, между которыми закладывают сырье.

Механизм нарезки сырья состоит из пластинчатых и дискового ножей. Пластинчатые ножи закреплены в двух ножевых рамках, совершающих возвратно-поступательное движение во взаимно перпендикулярных плоскостях. Дисковый нож совершает сложное движение в плоскости, перпендикулярной подаче сырья в пластинчатые ножи. Команда на отрезание дисковым ножом продукта подается специальным датчиком включения поперечной резки.

Сырье загружают в питающий транспортер, который подает его к ножам. Пластинчатые ножи разрезают продукт на брусочки. Размеры поперечного сечения брусочков определяют расстоянием между ножами в рамках.

При выходе из зоны резания пластинчатых ножей продукт воздействует на датчик, включающий механизм поперечной резки. Длина брусочков устанавливается при помощи датчиков. Нарезанное сырье поступает в отводящий транспортер, а датчик занимает первоначальное положение. В дальнейшем цикл повторяется.

Производительность машины 250 кг/ч; скорость транспортера питающего 0,02 . 0,03 м/с; отводящего 0,09 . 0,13 м/с; частота вращения дискового ножа 230 мин -1 ; номинальная мощность электродвигателя 2,8 кВт.

На предприятиях общественного питания для среднего измельчения мясного и рыбного сырья используют мясорубки различного типа, цифровая маркировка которых указывает на диаметр ножевой решетки в мм.

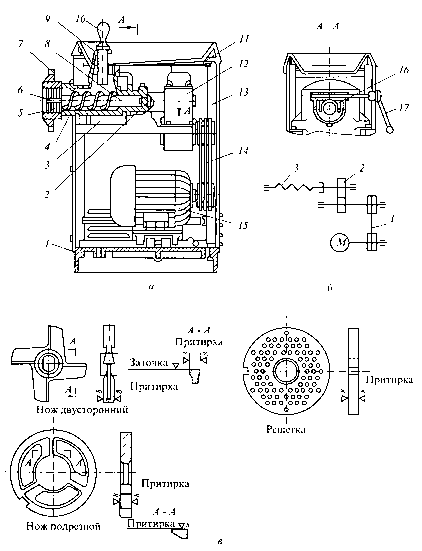

На рис. приведена конструктивная схема мясорубки МИМ-500.

Рис. Конструктивная схема мясорубки МИМ-500: а — общий вид; 1 — основание; 2 — приводной вал редуктора; 3 — корпус рабочей камеры; 4 — гильза; 5 — комплект режущих инструментов; 6 — палец шнека; 7 — гайка накидная; 8 — шнек; 9 — ограждение; 10 — толкач; 11 — загрузочная чаша; 12 — редуктор; 13 — облицовка; 14 — клиноременная передача; 15 — электродвигатель; 16 — выталкиватель; 17 — рукоятка; б — кинематическая схема; 1 — клиноременная передача; 2 — зубчатый цилиндрический редуктор; 3 — шнек; в — режущие инструменты

Основным рабочим органом машины является режущий механизм, состоящий из четырехлопастиых ножей, неподвижных подрезной и ножевой решеток. Четырехлопастные ножи имеют режущие плоскости, образующие восемь лезвий. Сменная ножевая решетка имеет три отверстия диаметрами 3,5 и 9,0 мм.

Рабочая камера по внутренней поверхности для предотвращения налипания продукта имеет глубокие винтовые каналы. Продвижение сырья в механизме осуществляется шнеком с уменьшающимся шагом. В корпусе машины заключен привод, состоящий из двигателя мощностью 2,2 кВт, ременной передачи и одноступенчатого зубчатого редуктора. Производительность машины 500 кг/ч, частота вращения шнека 200 об/мин.

Мясорубка МИМ-105М по своему конструктивному исполнению и принципу действия аналогична МИМ-500, но имеет меньшую производительность.

На предприятиях общественного питания широко распространены настольные мясорубки типа МИМ-82М, МИМ-250, МИМ-82, М2 (764). Принципиальное отличие их заключается в конструктивном исполнении и отдельных технических характеристиках.

Мясорубка МИМ-82 состоит из рабочей камеры и привода. Загрузочная чаша имеет предохранитель с толкателем. Привод состоит из электродвигателя и двухступенчатого цилиндрического редуктора.

В производстве питания используют также мясорубки типа МС2-150, МС2-70, ММП-Н-1, УММ-2, которые являются сменными исполнительными механизмами универсальных кухонных машин ПМ-1,1; ПУ-06; П-Н; УММ-ПВ; ПУВР-04.

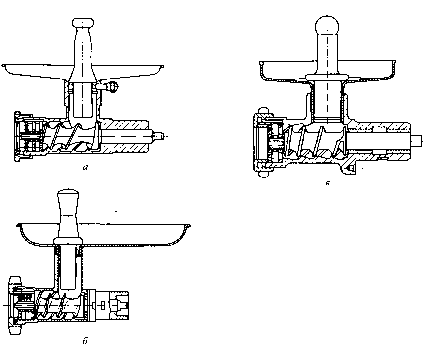

На рис. показаны некоторые типы мясорубок универсальных кухонных машин.

Рис. Мясорубки универсальных кухонных машин: а — мясорубка МС2-70; б — мясорубка ММП-Н-1; в — мясорубка УММ-2

Качество измельчения и производительность мясорубок зависят от состояния режущего инструмента. Его восстановление осуществляют притиркой. Боковую сторону лезвия ножа затачивают на точильном станке.

Отечественная промышленность в последние годы наладила выпуск высококачественных мясорубок М8М, 8ММ, М6М, 6ММ, М4М, 4ММ для магазинов, кафе, ресторанов, столовых. Технические характеристики этого оборудования приведены в табл.

| Технические характеристики | М8М | 8ММ | М6М | 6ММ | М4М | 4ММ |

| Производительность, кг/ч | 250. | 300. | 250. | 300. | 250. | 300. |

| 300 | 350 | 300 | 350 | 300 | 350 | |

| Диаметр решеток, мм | 70 | 82 | 70 | 82 | 70 | 82 |

| Установленная мощность, кВт | 1,1 | 1,1 | 0,75 | 0,75 | 1,1 | 1,1 |

| Вместимость загрузочного бункера, л | 6 | 6 | 6 | 6 | 10 | 10 |

| Напряжение питания, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Габаритные размеры, мм: | ||||||

| длина | 550 | 550 | 660 | 660 | 700 | 700 |

| ширина | 300 | 300 | 440 | 440 | 500 | 500 |

| высота | 600 | 600 | 450 | 450 | 450 | 450 |

| Масса, кг, не более | 70 | 70 | 46 | 46 | 68 | 68 |

Специальная конструкция и материал ножей, а также решеток обеспечивают непрерывную многосменную работу мясорубок без перезаточки инструмента. Набор решеток позволяет варьировать степень измельчения мяса.

Применение шнека оптимальной формы, полученной в результате компьютерного моделирования, в сочетании с другими строго рассчитанными конструктивными показателями обеспечивает максимально надежную и производительную работу с незначительными энергозатратами.

Наряду с отечественным оборудованием на предприятиях общественного питания используют мясорубки импортного производства фирм FAMA — Италия, MKN — Польша, MTR — Великобритания и др. Их компактное исполнение сочетается с большой производительностью и удобством эксплуатации. Как правило, они оснащаются самозатачивающимися ножами, а загрузочная воронка соответствует международным стандартам безопасности.

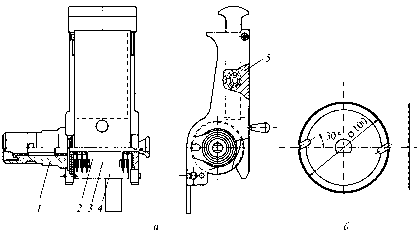

Рис. Механизм для нарезки мяса на бефстроганов МБП-11-1:

а — общий вид; 1 — корпус; 2 — ножевой вал; 3 — заслонка; 4 — гребенка; 5 — толкатель;

б — дисковая фреза

Сменными исполнительными механизмами универсальных приводов П-Н, ПУ-06 являются механизмы для нарезки мяса на бефстроганов МБП-11-1 (рис.), мясорыхлители МС19-1400 и МРП-П-1.

Рис. Механизм для нарезки мяса на бефстроганов МБП-11-1: а — общий вид; 1 — корпус; 2 — ножевой вал; 3 — заслонка; 4 — гребенка; 5 — толкатель; б — дисковая фреза

Рабочим органом механизма МБП-11-1 является пакет ножевых дисков. Мясо, подаваемое толкателем, нарезается на дольки и падает в подставленную тару. Частота вращения вала с ножевыми фрезами 80 об/мин, механизм работает от фазного напряжения 220 В.

Устройство и принцип действия механизмов МС19-1400 и МРП-11-1 аналогичны стационарному мясорыхлителю МРМ-15 (рис.).

Рис. Мясорыхлитель МРМ-15: а — общий вид; 1 — корпус машины; 2 — крышка; 3 — каретка; 4 — редуктор; 5 — клиноременная передача; б — корпус редуктора; 7 — электродвигатель; 8 — микровыключатель; 9 — розетка; 10- вилка; 11 — конденсаторы; 12 — шнур; 13 — станина; б — кинематическая схема; 1 — ременная передача; 2 — червячная пара; 3 — цилиндрическая пара; 4 — пакеты фрез

Мясорыхлитель состоит из корпуса, привода и рабочего органа. В привод входят электродвигатель с клиноременной передачей и червячный редуктор. Движение дисковым зубчатым ножам передается через зубчатую цилиндрическую пару. Пакеты ножей вращаются в противоположные стороны. Порционные кусочки мяса, поступающие через загрузочное устройство, подрезаются (рыхлятся) с обеих сторон.

Производительность машины 1800 шт./ч; частота вращения рабочего вала 90 мин -1 ; мощность электродвигателя 0,27 кВт; напряжение фазное 220 В; габаритные размеры 500x260x390 мм.

Разработан и внедрен для централизованного производства кулинарной продукции комплекс машин для порционных кусков мяса МРПП-2000.

Для измельчения, смешивания, резки, замеса, эмульсирования и вакуумирования фарша применяют куттеры К-45 KB, ВК-125.

Куттеры используют для окончательного измельчения предварительно прошедшего обработку на волчках мяса для получения тонко измельченного мясного сырья, котлетного фарша, паштетной массы и другой подобной продукции.

Мелкодисперсного измельчения мяса на куттере достигают путем его разрезания быстро вращающимися ножами серповидной формы в чаше, вращающейся вокруг вертикальной оси. Чаша может быть открытой или герметичной. В последнем варианте операция носит название «куттирование под вакуумом».

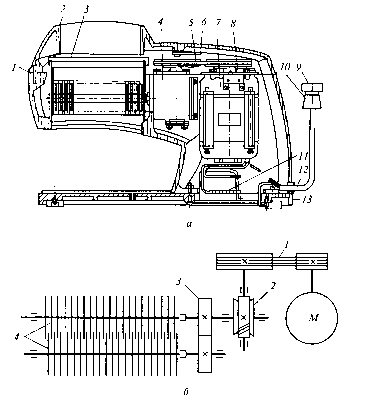

На рис. приведена кинематическая схема куттера, характеризующая принцип действия машины.

Рис. Кинематическая схема куттера: 1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша; 5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал

Приемная чаша приводится во вращение от электродвигателя через клиноременную передачу и червячный редуктор. Ножевая головка, консольно закрепленная на ножевом валу, смонтированном в подшипниках качения, вращается от электродвигателя через клиноременную передачу.

Готовый продукт выгружают с помощью устройства, представляющего собой тарелку, закрепленную на валу, который вращается от электродвигателя через редуктор.

Для перемешивания мясного и рыбного фарша со всеми компонентами, предусмотренными рецептурой, используют фаршемешалки.

Отечественная промышленность выпускает ряд смесителей различной производительности, отличающихся конструктивным решением отдельных узлов, но работающих по одному принципу. Основным рабочим органом машин являются один или два вращающихся вала с лопастями, которые равномерно перемешивают фарш, насыщая его воздухом. Процесс перемешивания, как правило, не превышает 60 с.

Для предприятий общественного питания наиболее приемлемыми по производительности и расходу электроэнергии являются фаршемешалки ФМ-150, Л5-ФМ2-У-335, ЛПК-1000Ф420.

Наиболее простое устройство и надежность работы, характерные для данной группы технологического оборудования, имеет фаршемешалка Л5-ФМ2-У-335.

Фаршемешалка открытого типа состоит из станины, месильного резервуара, где навстречу друг другу вращаются два шнека, привода шнеков и механизма загрузки. Вращение шнеков осуществляется от электродвигателя через червячную передачу.

Механизм загрузки состоит из тележки, предназначенной для транспортировки сырья к фаршемешалке, и устройства для ее опрокидывания, смонтированного в станине.

Устройство опрокидывания представляет собой систему рычагов, перемещающихся с помощью червячного редуктора, с отдельным электродвигателем.

Готовый продукт выгружают через люки, расположенные в низу резервуара и открывающиеся вручную вращением маховика по часовой стрелке.

Для ускорения процесса перемешивания фарша конструкцией машины предусмотрено реверсирование вращения шнеков, которое осуществляется двумя кнопками на пульте управления.

Для выработки пельменей применяют пельменные автоматы отечественного производства НПА и НПА-1М.

Автоматы являются машинами непрерывного действия, в которых при ручной загрузке продуктов в бункеры происходит автоматическая и безотходная формовка полуфабриката. Они состоят из тестового бункера, бункера-наполнителя (для фарша), быстросменных формующих насадок, формующих барабанов и мукопосыпающего или смазывающего устройств.

Технические характеристики пельменных автоматов приведены в табл.