Машины для обработки корнеклубнеплодов

Технологические схемы приготовления корнеклубнеплодов включают мойку, измельчение, запаривание, дрожжевание, разминание и смешивание.

Для подготовки корнеклубнеплодов к скармливанию в виде монокорма и кормовых смесей применяют корнеклубнемойки, мойки-корнерезки, измельчители, запарники-смесители, варочные котлы и другие машины.

Корнеклубнемойки по конструкции рабочих органов делятся на дисковые, шнековые, кулачковые и барабанные. Во всех корнеклубнемойках процесс очистки корней и клубней от земли и других примесей происходит в воде за счет трения клубней друг о друга и о рабочие органы машины. Грязь и примеси удаляются потоком воды.

Мойка-корнерезка ИКС-0,5М применяется для мойки и измельчения корнеклубнеплодов. Она состоит из рамы, бункера, шнекового транспортера, ванны, измельчающего аппарата, двух электродвигателей и пусковой аппаратуры. Машина поставляется в двух вариантах: с бункером для загрузки измельчителя автосамосвалом или с транспортером-питателем. Корнеклубнеплоды загружают в бункер, моют, а затем шнеком подают в измельчающий аппарат. Степень измельчения 10 . 20 мм. Мойка-корнерезка приводится в действие от электродвигателя мощностью 9 кВт. Производительность машины 5 т/ч, расход воды на мойку 1 т корнеклубнеплодов составляет 65 л.

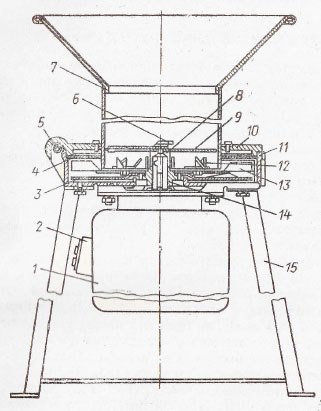

Приводную корнерезку КПИ-4

используют для измельчения корнеклубнеплодов на корм крупному рогатому скоту и свиньям. Она состоит из рамы, загрузочного бункера, измельчающего аппарата, камеры измельчения и электрооборудования. Машина приводится в движение от электродвигателя мощностью 5,5 кВт и имеет производительность 4 т/ч.

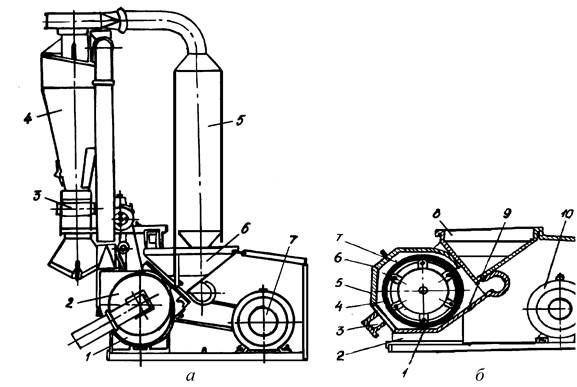

1 – рама, 2 – транспортёр-камнеудалитель, 3, 6, 10 – электродвигатели, 4 – вентиль, 5 – кожух мойки, 7 – выбрасыватель, 8 – кожух измельчителя, 9 – измельчитель, 11 – шнековая мойка, 12 – моечная ванна, 13 – крылач, 14 – люк.

Измельчитель-камнеуловитель ИКМ-5 предназначен для мойки, измельчения корнеклубнеплодов и очистки их от камней. Мойка измельчителя имеет шнековый рабочий орган.

Рабочий процесс осуществляется так. Корнеклубнеплоды с транспортера загрузки поступают в моечную ванну 12, где под действием водного потока, создаваемого крылачом 13, отмываются, захватываются шнеком мойки 11 и транспортируются вверх в камеру измельчителя 9. По мере движения вверх клубни обмываются в шнеке встречным потоком воды, подаваемой через вентиль 4. Очищенные корнеклубнеплоды измельчаются горизонтальными ножами верхнего диска и под действием центробежных сил поступают к деке, где окончательно измельчаются вертикальными ножами и выбрасываются лопатками «ижнего диска через направляющий рукав наружу. Камни отделяются от корнеклубнеплодов в моечной ванне 12, крылачом 13 направляются на транспортер-камнеудалитель 2 и выбрасываются наружу. Вода по мере загрязнения спускается через люк 14. Привод транспортера-камнеудалителя, шнека мойки и измельчающего аппарата независимый от электродвигателей 3, 6 и 10. Производительность машины 7 т/ч, мощность электродвигателей 10,5 кВт. Ее можно использовать для мойки картофеля (без измельчения), для чего удаляют деку и верхний диск, а на их место устанавливают диск-выбрасыватель.

Расчет производительности (т/ч) линии приготовления корнеклубнеплодов ведут по формуле:

где G, — масса корнеклубнеплодов на разовую дачу, т; t — допустимое время переработки и хранения корнеклубнеплодов, ч (не более 2 ч).

Производительность (т/ч) шнековой мойки-измельчителя:

где D — диаметр шнека, D = 0,25 . 0,35 м; d — диаметр вала шнека, d = = 0,08 м; S — шаг винта (S = 0,35 . 0,4 м); р — плотность корнеклубнеплодов, т/м 3 ; ?1 — коэффициент заполнения рабочего пространства шнека (?1 = 0,4); ?2 — коэффициент, учитывающий влияние угла наклона шнека к горизонту (?2= 0,44).

По полученной производительности QM выбирают марку шнековой мойки-измельчителя, сравнивая расчетные данные с технической характеристикой моек, выпускаемых промышленностью.

Машины для мойки и резки корнеклубнеплодов

Машины для мойки и резки корнеклубнеплодов

Корнеклубнемойки стационарные или передвижные могут быть периодического или непрерывного действия. Различают кулачные, барабанные, дисковые и шнековые мойки.

Корнеклубнерезки — машины непрерывного действия. Они режут продукт при помощи активных или пассивных ножей. Различают барабанные и дисковые корнеклубнерезки.

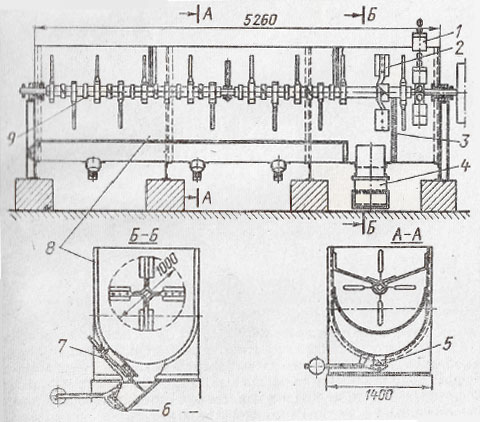

Кулачная корнеклубнемойка (рис. 23) состоит из ванны с решетчатым поддоном и вала с моющими стержнями (кулаками). При перемещении корнеклубнеплодов вращающимися с валом кулаками, расположенными по винтовой линии, происходит отмывание продукта в воде ванны. Камни оседают на дно камнеуловителя. Выгрузные лопасти перебрасывают вымытые клубни в камеру выгрузного транспортера. Выгрузные лопасти перебрасывают клубни в камеру камнеуловителя. Расход воды до 0,8 л на 1 кг продукта.

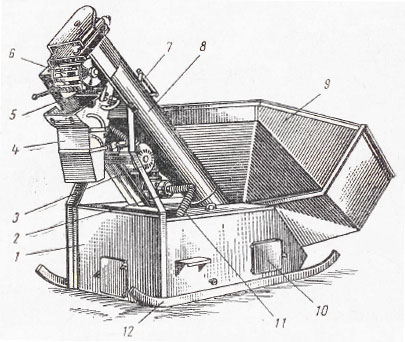

Шнековые мойки входят в конструкцию многих машин, например, в измельчитель корнеклубнеплодов ИКС-5М (рис. 24), который состоит из ванны, шнековой мойки и барабанного измельчителя.

Рабочий процесс в кормоизмельчителе следующий: загруженные в буккер 9 корнеплоды захватываются шнеком 8 и транспортируются в кормоизмельчитель 6. Навстречу корнеплодам по трубе шнека через патрубки 7 идет поток воды, подаваемой насосом 2 из ванны 1. Вода и грязь стекают вниз и через отверстия загрузочного бункера проходят в ванну, где загрязнения оседают, а вода, пройдя через сетчатый фильтр, используется снова.

Вымытые корнеклубнеплоды измельчаются в дробильном устройстве барабанного типа, оборудованном молотками и снабженном противоударной декой. Через выбросной кожух измельченный корм поступает в кормораздатчик или другие транспортные средства.

Для удобства разгрузки самосвала перед агрегатом устраивают въездную площадку.

Для периодической очистки ванны от загрязнений имеется люк 10.

Рис. 23. Кулачная мойка с камнеуловителем:

1 — ковшовый выгрузной транспортер; 2 — выбрасыватель; 3 — перегородка; 4 — камнеуловитель; 5 — грязевой люк; 6 — люк для выгрузки камеей; 7 — задвижка; 8 — ванна; 9 — кулачный вал с моющими кулаками

Перед пуском агрегатов ванну заполняют водой, заливают водой центробежный насос, включают электродвигатель и загружают корнеплоды. По окончании работы оставлять корнеплоды в трубе шнека не следует, так как мощность двигателя недостаточна, чтобы преодолеть сопротивление при пуске агрегата.

Для освобождения рабочих органов мойки от продукта приходится вручную поворачивать шнек в сторону, обратную рабочему вращению. При этом следует соблюдать большую осторожность. Только освободив рабочие органы от продукта, можно включать двигатель.

Рис. 24. Мойка-измельчитель ИКС-5:

1 — ванна; 2 — центробежный насос для воды; 3 — электродвигатель; 4 — выгрузной рукав; 5 — штифтовая дека; 6 — штифтовой барабан; 7 — патрубки подвода воды; 8 — труба шнека; 9 — бункер; 10 — люк грязевой; 11 — шланг забора воды; 12 — салазки

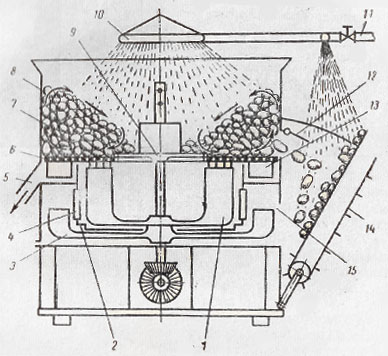

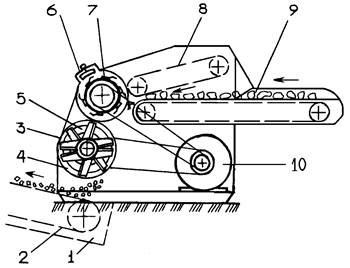

Мойка-корнерезка МРК-5 (рис. 25) состоит из основания и рабочего цилиндра, в котором размещены моющий составной диск, ножевой аппарат, выбросной крылач. Над моющим диском размещена кольцевая водоподводящая труба-ороситель 10. МРК-5 оборудована наклонным скребково-планчатым транспортером 14, который можно устанавливать в несколько позиций под разными углами.

МРК-5 — машина непрерывного действия с промывкой корнеплодов проточной водой. При работе на мытье без измельчения корнеплодов центральный моечный диск находится в нижнем положении в одной плоскости с моющим кольцевым диском. Корнеплоды, поступая сверху на вращающийся рабочий орган, отмываются и выбрасываются через выгрузное окно, прикрываемое заслонкой 12, на транспортер. Вода через отверстия в наружном моющем кольцевом диске вместе с грязью попадает и грязесборник, откуда лопастями 13 моющего диска 6 выбрасывается в грязеотводной рукав 5 и далее в канализацию.

Для измельчения корнеплодов поднимают центральный диск и ставят нижний направляющий козырек в положение, обеспечивающие сброс вымытых корнеплодов в камеру измельчения. Крылач 1, вращая корнеплоды, прижимает их к стенкам камеры, в окнах которой находятся ножи и заслонки на шарнирах для изменения толщины резки. Отрезанные куски корма трехлопастным крылачом 3 выбрасываются на транспортер.

Рис.25. Мойка-корнерезка МРК-5:

1 — крылач; 2 — корпус камеры резания; 3 — крылач выброса измельченного продукта; 4 — ножи; 5 — грязеотвод; 6 — большое моечное кольцо-диск; 7 — направляющий козырек; 8 — моечный цилиндр; 9 — малый моечный диск; 10 — ороситель; 11 — водопровод; 12 — заслонка; 13 — лопатки грязесброса; 14 — наклонный транспортер; 15 — окно для выброса измельченного продукта

Толщину резки регулируют в пределах от 1 до 30 мм. при помощи изменения положения регулирующих заслонок у ножей. Тяги от заслонок подведены к штурвальчикам у смотровых окон, расположенных в нижней трети рабочего цилиндра. Перемещая вращением штурвальчика тягу и с ней заслонку, изменяют вылет ножа внутрь камеры.

При попадании камней в моющую часть камеры, что можно определить по характерному звуку, следует поворотом рукоятки открыть заслонку 12 для выхода камня на транспортер.

Мойку-корнерезку агрегатируют с загрузочным транспортером. Обслуживает мойку один человек. Технологическая характеристика корнеклубнемоек-измельчителей показана в таблице 17.

Таблица 17

Техническая характеристика корнеклубнемоек-измельчителей

| Показатели | МРК-5 | ИКС-5М |

| Производительность, т/час | 3,5 – 5 | 5 – 10 |

| Рабочие обороты, об/мин | ||

| шнека | 140 | 24,5 |

| барабана | — | 2070 |

| Потребная мощность, квт | 2,8 | 6,8 |

| Габариты, мм: | ||

| длина | 2525 | 3900 |

| ширина | 860 | 2600 |

| высота | 1790 | 2800 |

| Вес, кг | 550 | 1252 |

Технический уход за мойками-корнерезками заключается в ежесменном осмотре машин, подтяжке креплений, проверке натяжения ремней и цепных передач, креплений ножей и люфта валов. При необходимости производят заточку ножей, перестановку молотков. Через каждые 50 – 60 часов работы подшипники качения обрабатывают смазкой УС. Приводные втулочно-роликовые цепи через 100 часов работы снимают, моют в керосине и после просушки укладывают в горячее автотракторное масло на 12 – 15 минут. В коробку редуктора масло заливают до уровня. Смену масла производят раз в месяц.

Техника безопасности требует наличия на машинах ограждающих щитков приводных устройств, заземления, исправной системы пуска. Осмотр и регулировка машин разрешается только при выключенном рубильнике на щите управления и пакетном выключателе на машине.

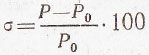

Качество работы моющих машин оценивают по остаточной загрязненности корнеклубнеплодов. МРК-5 и ИКС-5М обеспечивают хороший отмыв. Остаточная загрязненность наблюдается в пределах 0,2 – 0,5%. Фактическую остаточную загрязненность можно определить по формуле:

Для этого надо взвесить навеску продукта, вышедшего из мойки (Р), затем вымыть ее тщательно вручную и взвесить повторно (Ро).

При неудовлетворительном отмыве требуется проверка работы моющего и подающего воду устройств.

Корнерезка КПИ-4 (рис. 26) имеет рабочий орган, состоящий из двух дисков, снабженных ножами. На верхнем диске устанавливают сменный нож с меткой 5 или 8, что соответствует толщине пластин отрезаемого корма. На нижнем составном диске расположены 4 ножа для дополнительного измельчения корма, лопатки внутренние для протирания корма через зубчатую деку и внешние — для выброса мезги.

Рис. 26. Схема корнерезки КПИ-4:

1 — электродвигатель; 2 — магнитный пускатель; 3 — выбрасыватель; 4 — дека; 5 — палец шарнира; 6 — специальный болт; 7 — бункер; 8 — ступица верхнего диска; 9 — верхний диск с ножом; 10 — крышка камеры измельчения; 11 — корпус камеры измельчения;

12 — вертикальные ножи; 13 — лопасти нижнего диска; 14 — ступица выбрасывателя;

15 — станина

КПИ-4 не имеет устройства, защищающего машину от попадания камней в рабочие органы, поэтому необходимо следить, чтобы в корнеклубнеплодах не было камней и других посторонних предметов.

Размер частиц мезги получается порядка 6 мм. При замене зубчатой деки на гладкую и снятии нижнего диска машина позволяет получать резку без дополнительного измельчения.

Привод рабочих органов у КПИ-4 непосредственно от электродвигателя мощностью 4,5 квт. Обороты 1440 в минуту. Производительность при измельчении корма в мезгу 4, при резке — 7 т/час.

Обслуживает машину один работник. Технический уход состоит в ежесменной проверке креплений, заточки и состояния ножей. Ножи верхнего диска перетачивают через 30 – 40 часов работы, а ножи нижнего — через 70 – 80 часов.

Машины для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов

Цель работы: изучить конструкцию и технологический процесс машин для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов.

Машины для измельчения грубых кормов

Для механического измельчения грубых кормов применяются измельчители, которые представляют собой большую группу машин с различными принципами действия измельчающих аппаратов. В настоящее время используют дисковые и барабанные режущие аппараты, штифтовые измельчающие устройства, роторно-молотковые механизмы.

Измельчитель ИКВ-Ф-5А (Волгарь-5)

Рис. 1. Схема измельчителя кормов ИКВ-Ф-5А (Волгарь-5): 1 – приямок; 2 – транспортёр загрузки измельчённого корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – прессующий транспортёр; 9 – подающий транспортёр; 10 – электродвигатель.

Основные части измельчителя: рама; корпус; подающий и нажимной плавающий транспортер пластинчатого типа; режущий барабан первой ступени измельчения (частота вращения 725 мин -1 ) с шестью спиральными ножами и противорежущей пластиной; шнек; режущий барабан второй ступени (частота вращения 1000 мин -1 ) с девятью подвижными и неподвижными ножами; заточное приспособление, установленное на крышке корпуса; механизм привода (состоит из двухступенчатого цилиндрического редуктора с реверсом и клиноременных передач); пусковая и защитная аппаратура. Привод осуществляется от электродвигателя.

Технологический процесс. Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он, подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение до фракций 20. 80 мм (рис. 1).

Измельчённая масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракций 2. 10 мм. и выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

Измельчитель грубых кормов (ИГК-30Б)

Рис. 2. Технологическая схема измельчителя грубых: кормов ИГК-З0Б: 1 – дефлектор; 2 – регулируемый козырёк; 3 – диск; 4 – штифт; 5 – приёмная камера; 6 – прессующий транспортёр; 7 – питающий транспортёр; 8 – лопатка; 9 – ротор; 10 – лопасть ротора.

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-30Б горизонтального 7 и прессующего 6 транспортеров облегчает загрузку машины и способствует увеличению ее производительности (рис. 2).

Технологический процесс. Корм, подлежащий измельчению, по транспортёру 7 (рис. 2) поступает к прессующему транспортёру 6 и направляется в приёмную камеру 5. До поступления в измельчающую камеру под действием собственной массы происходит отделение тяжелых примесей, которые выпадают через окно приемной камеры 5.

В измельчающей камере корм, проходя между штифтами 4 неподвижного и подвижного дисков 3 дробильной камеры измельчается (солома разрывается, расщепляясь вдоль и поперек волокон, длина резки соломы 30 мм) и далее воздушным потоком и лопатками 8 выбрасывается через дефлектор 1. Регулируемый козырёк 2 и механизм поворота позволяют равномерно распределить измельчённый корм по кузову транспортного средства. Для предотвращения распыливания корма транспортные средства должны быть оборудованы сетками.

Машины для обработки концентрированных кормов

В машинах для обработки концентрированных кормов используются следующие виды обработки исходного продукта: плющение, скалывание, размол или дробление при свободном ударе. Наиболее широкое применение нашло дробление свободным ударом, которое реализовано в молотковых дробилках. Простота устройства, высокая надёжность в работе, компактность установки обусловили возможность широкого их применения.

Наряду с этим молотковые дробилки обладают рядом недостатков: высокая энергоёмкость, неравномерность гранулометрического состава получаемого продукта, интенсивный износ рабочих органов.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого или закрытого типа.

По назначению дробилки могут быть специализированными (для дробления продукта одного вида) и универсальными. В зависимости от вида сепарации готового продукта они могут быть как решётные, так и безрешётные.

Дробилка молотковая КДМ-2,0

Устройство. Дробилка молотковая КДМ-2,0 предназначена для измельчения зерна и жмыха. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях при животноводческих фермах.

Кормодробилка молотковая КДМ-2,0 (рис. 3 а) состоит из рамы, бункера с двумя магнитными сепараторами, дробильной камеры с барабаном, циклона со шлюзовым затвором, фильтрующего рукава, вентилятора, электропривода и пускового оборудования.

Основной технологический процесс проходит в дробильной камере (рис. 3 б), которая состоит из чугунного корпуса 2 со вставными боковинами, несущих корпусов подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся крышки 6. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепят всасывающий трубопровод вентилятора 3.

Технологический процесс. Для получения необходимой фракции измельчения перед запуском дробилки необходимо открыть откидную крышку дробильного барабана и поставить соответствующее сменное решето. Для мелкого дробления в камеру дробилки вставляют решето с отверстиями — 4 мм, среднего — 6мм и крупного— 8мм. Величина подачи продукта в дробильную камеру регулируют заслонкой приёмного бункера, а загрузка машины контролируется амперметр-индикатором, показания которого не должны превышать 55-ампер.

Рис. 3. а) Дробилка молотковая КДМ-2,0: 1 – дробильная камера; 2 – вентилятор; 3 – шлюзовой затвор; 4 – циклон; 5 – фильтрующий рукав; 6 – бункер; 7 – привод.

б) Дробильная камера: 1 – дробильный барабан; 2 – корпус дробильного барабана; 3 – вставная выбросная горловина; 4 – решето сменное; 5 – выбросной люк дробильной камеры; 6 – крышка дробильной камеры; 7 – зарешетная полость; 8 – зерновой ковш; 9 – регулировочная заслонка; 10 – электродвигатель.

Из приёмного бункера зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором от металлических предметов и попадает в дробильную камеру, где под действием ударов молотков, дек и решета измельчается. Измельчённые частицы корма через отверстия решета поступают в зарешётное пространство, откуда отсасываются вентилятором и транспортируются в циклон. В циклоне, вследствие образовавшегося в нём интенсивного завихрения, происходит отделение воздуха от продукта, который через шлюзовой затвор порциями выдаётся в мешкотару, подвешенную к раструбу. Воздух, через обратный трубопровод, фильтрующий рукав и приёмный патрубок поступает обратно в дробильную камеру.

Дробилка безрешётная ДБ-5

Устройство. Дробилка безрешётная ДБ-5предназначена для измельчения различных видов фуражного зерна для животных и птицы. Выпускают в двух исполнениях: ДБ-5-1 – укомплектована самой дробилкой, загрузочным и выгрузным шнеками и шкафом управления. ДБ-5-2 – укомплектована только дробилкой и укороченным загрузочным шнеком.

Основные сборочные единицы дробилки крепятся к корпусу. В горловине корпуса установлены разделительная камера 2 и кормопровод 3 (рис. 4 а).

Рис. 4. а) Устройство ДБ-5: 1 – фильтр; 2 – разделительная камера; 3 – кормопровод; 4 –механизм управления заслонками; 5 – ведомый двухступенчатый шкив; 6 – скоба; 7 – рамка; 8 – бункер; 9 – ротор; 10 – рама; 11 – корпус; 12 – крышка откидная; 13 – втулочно-пальцевая муфта; 14 – электродвигатель; 15 – привод заслонки.

б) Технологическая схема дробилки ДБ-5: 1 – шнек загрузочный; 2 – бункер; 3 – камера дробильная; 4 – кормопровод; 5 –разделительная камера; 6 – дефлектор; 7 – возвратный канал; 8 – заслонка; 9 – окно прохода готовой продукции; 10 – шнек дробилки; 11 – козырек; 12 – рециркуляционный канал воздуха; 13 – фильтр; 14 – выгрузной шнек; 15 – датчики уровня; 16 –дополнительный шнек; 17 – деки; 18 – заслонка подачи; 19 – магнит.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 15, а на наклонной стенке – батарея постоянных магнитов для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер.

Степень загрузки дробилки регулируют поворотом заслонки как от привода, так и вручную рычагом. При ручном управлении, контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют.

Технологический процесс. Зерно дополнительным шнеком 16 и загрузочным конвейером 1 подаётся в приёмный бункер дробилки, в котором размещены датчики уровня 15 (рис. 4 б). Верхний датчик останавливает поступление зерна в бункер, а нижний — включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 18, проходит через магнит19 и циркулирующим по замкнутому контуру воздухом, подаётся в дробильную камеру 3.

Измельчённый продукт по кормопроводу 4 потоком воздуха выбрасывается на сепарирующее устройство, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 5, откуда выгрузным шнеком подаётся в тару или на линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере установлена специальная заслонка 8, при помощи которой измельчённый продукт предварительно разделяется на мелкую и крупную фракции.