Технологическая линия мукомольного производства

Характеристика продукции, сырья и полуфабрикатов. Мука — продукт помола хлебного зерна пшеницы или ржи. Свойства муки прежде всего зависят от химического состава и строения эндосперма зерна — места отложения питательных веществ. Его основную массу составляют природные полимеры — крахмал и белки. Их общее содержание в зерне пшеницы составляет около 85 % на сухое вещество. Строение эндосперма зерна определяет особенности вырабатываемой муки.

Различают три вида пшеницы: мягкую, мягкую стекловидную и твердую (дурум). Ткани эндосперма зерна мягкой пшеницы имеют мучнистую непрозрачную структуру, состоящую из мелких зерен крахмала, заключенных в тонкие прослойки белковых веществ. Из такого зерна вырабатывают хлебопекарную муку. Клетки эндосперма стекловидных, твердых видов пшеницы окружены толстыми аморфными прослойками белков, придающих им прозрачность. Стекловидные зерна по сравнению с мучнистыми имеют большую плотность, абсолютную массу и прочность. Из них вырабатывают муку (в виде крупки или полукрупки) для макаронных изделий.

В зависимости от качества муку подразделяют на обойную, высшего, первого или второго сорта, а также на крупчатку. Обойная мука вырабатывается из несеяной муки и содержит в своем составе измельченные частицы эндосперма зерна и наружной оболочки (отрубей). Сортовую муку производят из сеяной муки. Каждый из видов сорта муки регламентирован соответствующими характеристиками свойств муки: цветом, зольностью, крупностью помола и количеством сырой клейковины.

Качество муки существенно зависит от содержания в ней частиц оболочки — отрубей. Основными структурными компонентами оболочки являются клетчатка и зольные элементы (кремний, фосфор, калий и др.). Поэтому величина зольности муки является косвенной характеристикой количества отрубей. В общем случае считается, чем ниже зольность муки, тем меньше она содержит отрубей и имеет более высокое качество.

Промежуточными продуктами помола зерна являются крупки различных размеров. Крупка чистого эндосперма зерна является высококачественным продуктом: крупчатка хлебопекарной муки, крупка и полукрупка макаронной муки или манная крупа. Крупка, на поверхности которой имеется оболочка, при сортовых помолах подлежит дальнейшей обработке с целью удаления оболочки.

Особенности производства и потребления готовой продукции. Мукомольные предприятия, как правило, размещаются в местах потребления продукции. Сущность мукомольного производства заключается в измельчении зерна и разделении его составных частей: оболочек, эндосперма и зародыша.

Зерно хлебных злаков имеет сложную твердую, плотную и прочную аморфно-кристаллическую структуру с различными прочностными характеристиками составных частей. Поэтому для переработки зерна применяют различные машины и аппараты, оказывающие механические и гидротермические воздействия на зерно и продукты его разрушения.

Наружную поверхность зерна очищают от приставшей пыли, отделяют бородки и частично снимают плодовые оболочки и зародыши на обоечных и щеточных машинах. В энтоленторах зерно и продукты его измельчения подвергают стерилизации путем ударных воздействий. В результате живые вредители уничтожаются, зерна с личинками разрушаются, а личинки в основном погибают.

При сортовых помолах зерна качество муки повышают путем его гидротермической обработки. В результате такого воздействия ослабляются связи между эндоспермом и оболочками; структура оболочек из хрупкого состояния переходит в пластично-вязкое. Все это в совокупности облегчает отделение плодовых и семенных оболочек зерна с минимальными потерями эндосперма. Кроме того, улучшаются хлебопекарные качества муки вследствие воздействия тепла на белковый комплекс увлажненного зерна. На многих этапах мукомольного производства из зерна и продуктов его измельчения удаляют металломагнитные примеси.

Зерно измельчают двумя параллельными цилиндрическими вальцами, вращающимися навстречу один другому с различными скоростями. Обычно применяют нарезные мелющие вальцы, на поверхности которых нанесены рифли. Профиль, уклон, количество и взаимное расположение рифлей выбирают в зависимости от требуемой крупности помола и прочностных характеристик измельчаемого зерна. Они должны обеспечивать максимальное количество крупок различных размеров при минимальном выходе порошкообразной муки. Частицы крупки, на поверхности которых сохранилась оболочка, дополнительно подвергают шлифованию — многократному механическому воздействию рабочих органов шлифовальных машин на продукт путем интенсивного трения частиц друг о друга и о рабочие поверхности машины. При шлифовании с поверхности крупок удаляют частицы оболочки.

Значительное место в мукомольном производстве занимают процессы разделения продуктов измельчения зерна. Сначала их просеивают на рассевах и разделяют на несколько фракций, отличающихся крупностью частиц. Затем производят сортирование фракций по качеству, т.е. разделяют на частицы, состоящие из чистого эндосперма, и частицы в виде сростков эндосперма с оболочкой. Такую операцию называют обогащением крупок и дунстов (промежуточные по крупности продукты между крупой и мукой). Для обогащения применяются ситовеечные машины, сортирующие сыпучие смеси по геометрическим и аэродинамическим характеристикам частиц. В этих машинах для сортирования по геометрическим признакам (крупности) служат сита, а по аэродинамическим (главным образом, по парусности) — потоки воздуха.

После сортирования крупки и дунсты подвергают дальнейшему измельчению на размольных вальцовых станках. Параметры рабочих органов станков и режимы их работы зависят от размеров измельчаемых частиц.

Прочность оболочки зерна значительно превышает прочность эндосперма, поэтому при сортовых помолах для разделения продуктов измельчения применяют ударные воздействия. Продукты размола дополнительно измельчают в быстровращающихся штифтовых и бичевых роторах энтолейторов и деташеров. На последних стадиях драного и размольного процессов осуществляют вымол в бичевых и щеточных машинах. В них исходный продукт подвергают удару и истиранию, в результате чего нарушаются молекулярные силы сцепления между эндоспермом и оболочкой. Происходит отделение эндосперма (в виде муки) от отрубянистых частиц при минимальном их дроблении.

Формирование готовой продукции — муки — по сортам осуществляется путем весового дозирования и смешивания продуктовых потоков с отдельных этапов технологического процесса. Продукцию упаковывают в транспортную тару—тканевые мешки или в потребительскую тару — бумажные пакеты.

Стадии технологического процесса. Переработку хлебных злаков в муку можно разделить на следующие стадии:

— очистка зерна от примесей и выделение побочного продукта — кормовых зернопродуктов;

— обработка поверхности зерна сухим или мокрым способами;

— гидротермическая обработка (холодное или скоростное тепловое кондиционирование) зерна при сортовых помолах;

— драное (крупообразующее) измельчение зерна;

— шлифование крупных и средних крупок;

— размол продуктов крупообразования и шлифования;

— вымол сходовых продуктов крупообразования и размола;

— формирование и контроль готовой продукции.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки зерна к помолу, в состав которого входят силосы, регулирующие и транспортные устройства для хранения и формирования помольных партий зерна; машины и аппараты для отделения примесей, отличающихся от зерна геометрическими размерами, формой, плотностью, магнитными и другими свойствами; машины и аппараты для гидротермической и механической обработки поверхности зерна; устройства для дозирования и контроля качества зерна.

В состав линии входят 4.. .5 крупообразующих (драных) комплексов оборудования, каждый из которых содержит магнитные сепараторы, вальцовые станки, рассева и ситовеечные машины. По ходу технологического процесса от первого до последнего комплекса крупность обрабатываемых частиц уменьшается. Мелкие фракции продуктов измельчения подвергают вымолу в бичевых и щеточных машинах.

Ведущими являются 9. 12 размольных комплексов оборудования, включающих магнитные сепараторы, вальцовые станки, деташеры (или энтолейторы) и рассева. Первый, второй и третий комплексы по ходу технологического процесса предназначены для получения муки высшего сорта. В комплексах с четвертого по шестой получают муку высшего и первого сорта. Последующие комплексы размольного оборудования обеспечивают получение муки первого и второго сорта.

Завершающий комплекс включает оборудование для весового дозирования и смешивания групповых потоков (компонентов сортов муки), емкости для хранения готовой продукции, весовыбойные устройства и фасовочные машины.

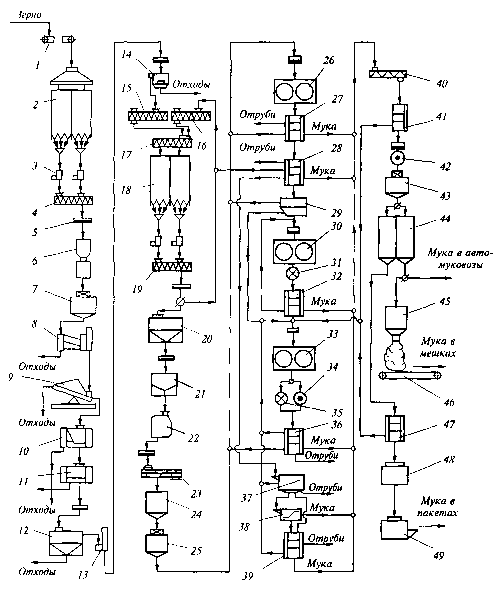

На рис. показан один из вариантов машинно-аппаратурной схемы линии мукомольного производства при сортовом помоле пшеницы.

Рис. Машинно-аппаратурная схема линии мукомольного производства

Устройство и принцип действия линии. Предварительно очищенное зерно подают из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2. Силосы оборудованы датчиками верхнего и нижнего уровней, которые связаны с центральным пунктом управления. Зерно из каждого силоса выпускают через самотечные трубы, снабженные электропневматическими регуляторами потока зерна 3. С помощью регуляторов и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна.

Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический дозатор 7. Далее зерно подвергают многостадийной очистке от примесей. В зерноочистительном сепараторе 8 отделяют крупные, мелкие и легкие примеси. В камнеотделительной машине 9 выделяют минеральные примеси. Затем зерно очищается в дисковых триерах: куколеотборнике 10 и овсюгоотборнике 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине 12, а с помощью воздушного сепаратора 13 отделяют аспирационные относы.

Далее зерно через магнитный сепаратор попадает в машину мокрого шелушения 14 и после гидрообработки системой винтовых конвейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. Силосы оборудованы датчиками уровня зерна, которые связаны с центральным пунктом управления. Система распределения зерна по отлежным силосам обеспечивает необходимые режимы отволаживания с различной продолжительностью и делением потоков в зависимости от стекловидности и исходной влажности зерна. После основного увлажнения и отволаживания предусмотрена возможность повторения этих операций через увлажнительный аппарат 16 и винтовой конвейер 17.

После отволаживания зерно через регулятор расхода, винтовой конвейер 19 и магнитный аппарат поступает в обоечную машину 20 для обработки поверхности. Из этой машины зерно через магнитный аппарат попадает в энтолейтор-стерилизатор 21, а затем в воздушный сепаратор 22 для выделения легких примесей. Далее через магнитный аппарат его подают в увлажнительный аппарат 23 и бункер 24 для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 25 и через магнитный аппарат направляют на измельчение в первую драную систему.

В каждую драную систему входят вальцовые станки 26, рассевы драных систем 27, рассевы сортировочные 28 и ситовеечные машины 29. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и частично средней крупок, а на втором — средней и мелкой крупок, дунстов и муки. В ситовеечных машинах 29 обогащают крупки и дунсты I, II и III драных систем и крупку шлифовочного процесса.

Обработке в шлифовальных вальцовых станках 30 подвергают крупную и среднюю крупку 7, 77 и 777 драных систем после ее обогащения в ситовеечных машинах 29. Верхние сходы с сит рассевов 777 и IV драных систем направляют в бичевые вымольные машины 37, проход последних обрабатывают в центрифугалах 38. В размольном процессе применяют двухэтапное измельчение. После вальцовых станков 30 и 33 установлены деташеры 31 и 35 для разрушения конгломератов промежуточных продуктов измельчения зерна и энтолейторы 34 для стерилизации этих продуктов путем ударных воздействий.

В рассевах 32, 36 и 39 из продуктов измельчения высевают муку, которая поступает в винтовой конвейер 40. Из него муку подают в рассевы 41 на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат, энтолейтор 42 и весовой дозатор 43 распределяют в функциональные силосы 44. Из них обеспечивается бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо с помощью весовыбойного устройства 45 муку фасуют в мешки, которые конвейером 46 также передают на транспорт для отгрузки на предприятия-потребители муки. Перед упаковыванием в потребительскую тару муку предварительно просеивают на рассеве 47, упаковывают в бумажные пакеты на фасовочной машине 48. Пакеты с мукой группируют в блоки, которые заворачивают в полимерную пленку на машине для групповой упаковки 49. Полученные блоки из пакетов с мукой передают на транспортирование в торговую сеть.

Группа компаний «Униконс»

Продвижение и реализация пищевых добавок, антисептиков и другой продукции НПО Альтернатива.

«Антисептики Септоцил»

Септоцил. Бытовая химия

Септоцил — ваш выбор в борьбе за чистоту

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

- Вы здесь:

- Библиотека технолога

- Кондитерская промышленность

- З.Н. Пашук, Т.К. Апет — Технология производства хлебобулочных изделий

4.12. Тестоделительные машины

4.12. Тестоделительные машины

Для деления ржаного и ржано-пшеничного теста применяют машины марок «Кузбасс», РЗ-ХРС, ТП-1 (Поток), ХДФ-М2, а также делительно-посадочный автомат

ДПА и делительно-укладочные машины марок РЗ-ХД2-У и ШЗЗ-ХДЗ-У. Указанные машины имеют фиксированный ритм работы.

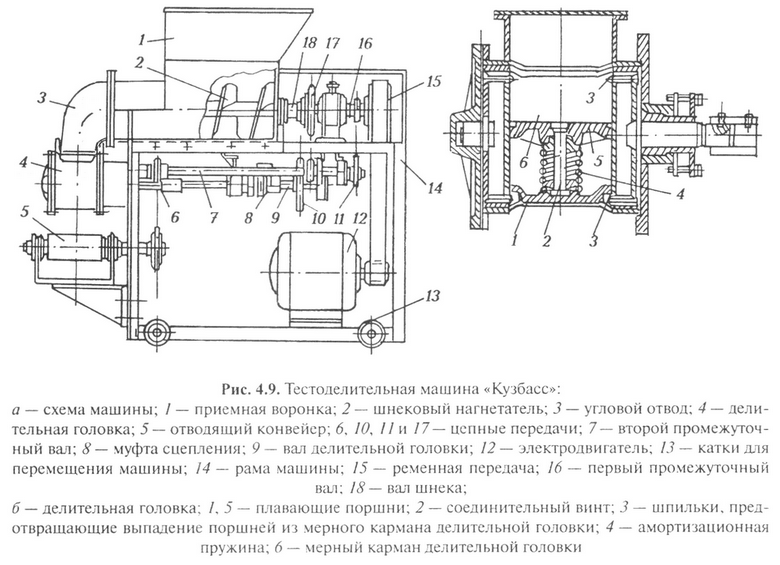

Тестоделительная машина «Кузбасс» (рис. 4.9) предназначена для деления теста при выработке формового и круглого подового хлеба из ржаной и пшеничной муки. Ее модификациями являются: «Кузбасс-68-2М», «Кузбасс-2М-1», «Кузбасс-2М-2». Последняя наряду с делением теста осуществляет укладку заготовок в формы, расположенные на замкнутом вертикальном кольцевом цепном тракте.

Основные органы машины (рис. 4.9, а): приемная воронка /, шнековая камера с одним ленточным механизмом 2, делительная головка 4 с муфтой сцепления 8, отводящий ленточный конвейер 5 для подачи хлебных форм или отвода тестовых заготовок и приводной механизм.

Тесто поступает в приемную воронку машины, захватывается непрерывно движущимся шнеком и нагнетается в мерный карман делительной головки. При этом поршень находится в крайнем нижнем положении. Далее делительная головка совершает поворот на угол 180° и опять останавливается, но поршень уже находится в верхнем положении. Так как шнек вращается непрерывно и непрерывно нагнетает тесто, поршень под давлением последнего опускается в нижнее положение, мерный карман вверху заполняется, а опустившийся поршень выдавливает тесто из мерного кармана, находящегося под ним.

Затем совершается следующий поворот делительной головки на угол 180°, и цикл автоматически повторяется. Периодическое движение делительной головки осуществляется при помощи распределительной муфты, поворачивающей барабан делительной головки строго на 180°.

Привод машины — от электродвигателя 12 через ременную передачу 15 на первый промежуточный вал 16, далее цепной передачей приводится в движение второй промежуточный вал 7, от которого также цепной передачей — на вал шнека 18, и затем через цепную передачу в муфту сцепления приводится в движение делительная головка.

Для обеспечения фиксированной выдачи заготовок в формы конвейер получает движение через цепные передачи шнека, кинематически связанного с валом головки.

На рис. 4.9, б показана делительная головка машины «Кузбасс», состоящая из двух плавающих поршней / и 5, установленных в мерном кармане 6 и соединенных между собой винтом 2, при помощи которого изменяется объем мерного кармана, а следовательно, и регулирование массы куска теста (сближение или разведение поршней). Поршни имеют прямоугольную форму, так как предназначены в основном для формового хлеба.

Шнековые тестоделительные машины РЗ-ХРС и ТП-1 аналогичны по конструкции и принципу действия машинам «Кузбасс», однако в них имеются незначительные конструктивный изменения и особенности.

Тестоделительная машина ХДФ-М2 предназначена для деления теста по объему из ржаной и пшеничной муки. Машина состоит из приемной воронки, корпуса с двумя вращающимися навстречу друг другу шнеками, делительного барабана с поршнем отводящего ленточного конвейера и приводных механизмов.

Принцип действия машины аналогичен принципу действия тестоделителя «Кузбасс», но она имеет два ленточных нагнетающих шнека. Делительный барабан, останавливающийся после каждого поворота на 180°, имеет периодическое движение, осуществляемое через редуктор с мальтийским механизмом. При увеличении на поводке последнего количество пальцев (от одного до трех) возрастает производительность машины — от 16 до 48 кусков теста в минуту.

Поршни делительной головки в отличие от машин типа «Кузбасс» имеют круглую форму.

Технические характеристики тестоделительных машин для ржаного и ржано-пшеничного теста приведены в табл. 4.10.

Для деления пшеничного теста используют тестоделительные машины РТ-2, РТ-2.01, РЗ-ХДМ, Ш24-ХДА (ротационная), а также делительно-округлительные автоматы марок А2-ХЛ1-С9 и А2-ХЛ2-С9, А2-ХТП и другие.

Технические характеристики тестоделительных машин для ржаного и ржано-пшеничного теста

| Показатели | «Кузбасс-68-2М» | «Кузбасс-2М-1» | РЗ-ХРС | ТП-1 |

| Масса вырабатываемых тестовых заготовок, кг | 0,4. 1,4 | 0,8. 1,3 | 0,45. 1,2 | 0,25. 1,65 |

| 35. 96 | 13; 19; 30 | 46 | 14. 30 | |

| Установленная мощность электродвигателей, кВт | 4,0 | 3,0 | 3,0 | 3,0 |

| Габаритные размеры, мм | 2000x1800x1500 | 1600x620x1350 | 1750x635x1885 | 3200x1600x2100 |

| Масса, кг | 600 | 600 | 580 | 710 |

Тестоделительная машина РТ-2 предназначена для деления теста из пшеничной муки. Машина состоит из постамента с приводом станины, проводного вала, приемной воронки с нагнетательными валиками делительного барабана, механизма регулировки массы куска теста и его выталкивания, сбрасывающего валика и разгрузочного ленточного конвейера. К постаменту сверху приварена несущая плита для крепления станины, внутри которой находится редуктор и электродвигатель на подвижной регулируемой плите. Внутри станины из двух чугунных литых стоек укреплен на двух радиальных упорных подшипниках приводной вал. Приемная воронка имеет тестовую камеру с одной парой нагнетательных валков и переходный патрубок (штуцер).

В делительном барабане радиально расположены четыре мерных кармана диаметром 125 мм, внутри которых перемещаются поршни. Каждый поршень снабжен пальцами и роликом. Для ограничения хода и предотвращения поворота на поршне прорезан паз, в который входит специальный болт. К фланцу барабана крепится шестерня, приводящая барабан в движение от приводного вала.

Механизм регулировки массы и выталкивания кусков теста состоит из кулака выталкивания, закрепленного на центральном пустотелом валу с фланцем, один конец которого расположен в подшипнике качения, а второй — на крышке стойки кулака регулировки массы кусков теста (вал которого установлен неподвижно в пустотелом вале), и механизма поворота кулачка регулировки (червячное колесо, червяк и маховик).

Привод машины осуществляется от электродвигателя через вариаторный шкив клиновыми ремнями на редуктор и от звездочки, установленной на выходном валу редуктора, втулочно-роликовой цепью на натяжную звездочку, а оттуда на звездочку приводного вала. От натяжной звездочки движение втулочно-роликовой цепью передается на звездочку вала приводного барабана ленточного конвейера, от звездочки приводного вала через звездочку и шестерни — на нагнетательные валики приемной воронки, а от приводного вала через шестерни — на вал делительного барабана. От приводного барабана ленточного конвейера движение при помощи звездочек передается на рифленый валик.

Тесто поступает в приемную воронку, откуда нагнетательными валками подается в тестовую камеру. При совмещении мерных карманов делительного барабана с отверстием переходного патрубка тесто заполняет карман. Под давлением теста поршни отжимаются к центру делительного барабана, пока роликами не встретятся с кулачком регулировки массы. При дальнейшем вращении барабана ролики поршней обкатываются по профилю кулачка. В этот период тесто уплотняется до тех пор, пока отверстие мерного кармана не выйдет из-под козырька переходного патрубка.

При последующем вращении барабана ролики поршня переходят на профиль кулачка выталкивания тестовых заготовок. Поршни передвигаются к наружной поверхности делительного барабана и выталкивают отмеренную тестовую заготовку из мерного кармана на рифленый валик, с которого тестовая заготовка сбрасывается на транспортерную ленту разгрузочного конвейера. Для пуска машины нажимают кнопку «Пуск». При пробном пуске устанавливают производительность. Для этого отворачивают или заворачивают гайки и винты вариаторного шкива на электродвигателе с диаметром 110 мм на диаметр 140 мм и наоборот. Электродвигатель отключают и регулируют натяжение клиновых ремней регулировочной стяжкой, состоящей из гайки с правой и левой резьбой. При вращении гайки электродвигатель, прикрепленный к шарнирно установленной подмоторной плите, меняет свое положение.

Тестоделительная машина РТ-201 является модификацией делителя марки РТ-2. Она предназначена для деления пшеничного теста, из которого выпекают сдобные и булочные изделия небольшой массы. Отличается от машины РТ-2 геометрическими размерами поршневой группы делительной головки, которая имеет шесть карманов диаметром 90 мм.

Тестоделительная машина РЗ-ХДП осуществляет деление теста для мелкоштучных изделий (масса 0,04. 0,34 кг) из пшеничной муки высших сортов. Производительность — 40. 65 кус./мин.

Машина состоит из станины с приводом, камеры нагнетания с двумя нагнетательными валками, вращающимися навстречу один другому с зазором в 18 мм, делительной головки с цилиндрическими поршнями и отрезного рифленого валика с фторопластовым покрытием. С целью предотвращения налипания теста к отрезному валику подведена обдувка воздухом. Машина снабжена отводящим ленточным конвейером для перемещения заготовок на последующие операции.

В камере между нагнетательными валками и делительной головкой образуется область высокого давления. С уменьшением массы тестовых заготовок давление увеличивается. Чтобы избежать этого, на корпусе нагнетательной камеры машины РЗ-ХДП устанавливают камеру регулировки давления, представляющую собой закрытую камеру с заслонкой. Положение заслонки регулируют пружиной. В корпусе камеры нагнетания находятся два окна, одно выше нагнетательных валков, второе — ниже.

Камера нагнетания с валками и установленная под ней делительная головка расположены в машине в вертикальной плоскости. Нагнетательные валки и барабан делительной головки совершают равномерное непрерывное вращение.

Тестоделительная машина РЗ-ХМД по конструктивным и технологическим особенностям аналогична описанным выше. Применяется она также для деления теста хлебных изделий.

Технические характеристики тестоделительных машин для пшеничного теста приведены в табл. 4.11.

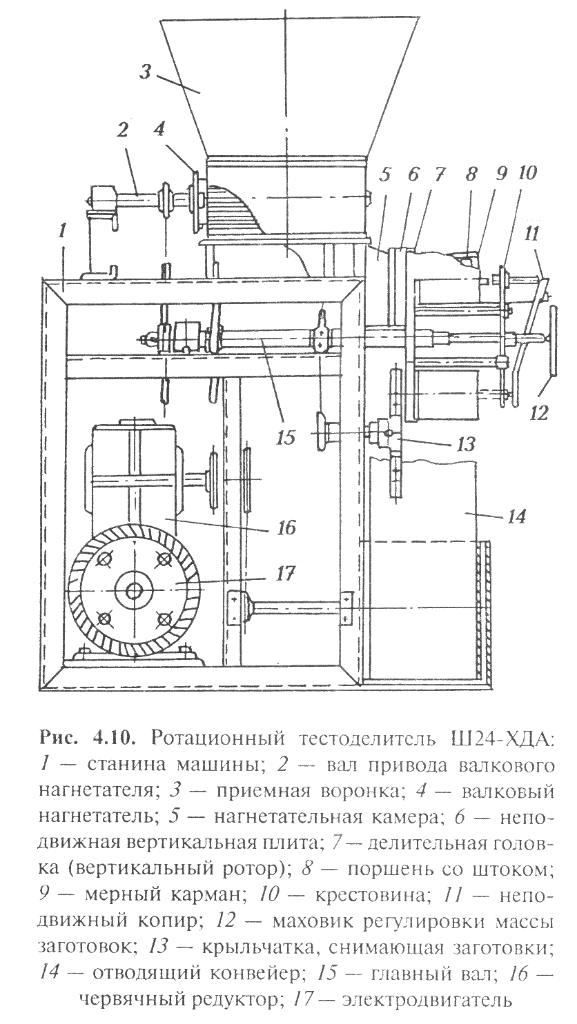

Ротационный тестоделитель Ш24-ХДА (рис. 4.10) состоит из станины / с приводом. на которой смонтирован валковый нагнетатель с приемной воронкой 3 и нагнетательной камерой 5, неподвижной вертикальной плиты 6 и примыкающей к ней делительной головки 7— специального вертикального ротора с поршнями, установленными в мерных карманах ротора, крестовины 10 с неподвижными копирами 11,

Технические характеристики тестоделительных машин для пшеничного теста

| Показатели | РТ-2 | РТ-201 | РЗ-ХДП | РЗ-ХМД |

| Масса вырабатываемых тестовых заготовок, кг | 0,3. 1.1 | 0,15. 0,55 | 0,04. 0,34 | 0,2. 0,7 |

| Производительность, шт./мин | 32. 44 | 48. 66 | 40. 65 | 38 |

| Установленная мощность электродвигателей, кВт | 1,5 | 1,5 | 2,2 | 2,2 |

| Точность деления, % | 1,5 | 1,5 | 1,0 | 1,5 |

| Габаритные размеры, мм | 2400x1350x960 | 2400x1350x960 | 780x620x1290 | 1100x708x1390 |

| Масса, кг | 760 | 760 | 610 | 657 |

взаимодействующими со штоками поршней 8. крыльчатки 13 для сброса отмеренных тестовых заготовок и отводящего ленточного конвейера 14.

Машина работает следующим образом. Из приемной воронки 3, расположенной на станине машины /, тесто захватывается вращающимися валками, которые проталкивают его в нагнетательную камеру 5. Затем через окно в неподвижной вертикальной плите 6 тесто поступает в мерные карманы 9 непрерывно вращающейся плоскости делительной головки, которая имеет четыре или шесть мерных карманов. Последние поочередно заполняются тестом.

Выполнены они из нержавеющей стали, в них расположены фторопластовые поршни со штоками. Ход поршня, а, следовательно, и дозу теста регулируют при помощи крестовины посредством маховика. Кроме того, при помощи крестовины можно регулировать положение каждого поршня в отдельности. При дальнейшем движении головки каждый шток поршня взаимодействует с неподвижным копиром и вьптшкивает отмеренный кусок геста, который снимается крыльчаткой. Отделенное тесто попадает на непрерывно движущийся конвейер и выводится из машины.

Машина приводится в движение электродвигателем 17 через червячный редуктор 16. ведущий вал, цепную передачу и главный вал. Ротационный делитель обеспечивает повышенную точность деления и необходимую производительность. Изменение в широких пределах частоты вращения ротора (делительной головки) не влияет на точность дозирования, что весьма важно для повышения производительности ротационного делителя.

Достоинствами машины являются ее конструктивная простота, удобство и надежность в эксплуатации, а также повышенная точность делителя.

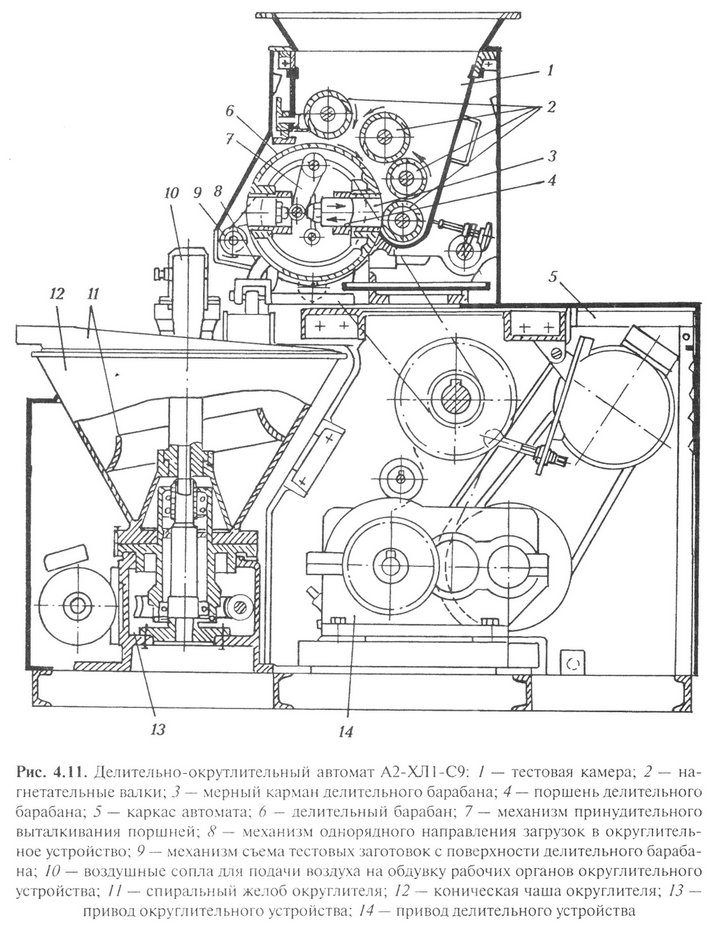

Делительно-округлительный автомат А2-ХЛ 1-С9 для мелкоштучных булочных изделий конструкции УкрНИИпродмаша (рис. 4.11) предназначен для деления теста из пшеничной сортовой муки высшего, первого и второго сортов на куски равной массы и округления заготовок после их деления.

Автомат состоит из тестоделительного и тестоокруглительного устройств, смонтированных на общей раме. Каждое устройство имеет свой индивидуальный привод.

Делительное устройство состоит из тестовой камеры /, в которой зона нагнетания образуется постоянно вращающимися делительным барабаном 6 с мерными карманами и четырьмя валками, расположенными таким образом, что зазор между каждым последующим валком и делительным барабаном постепенно уменьшается. В результате давление в зоне нагнетания по мере заполнения мерных карманов постепенно увеличивается. Для исключения переуплотнения теста валки получают периодическое вращение от муфты свободного хода. Таким образом, количество теста, поступающее

в зону нагнетания, зависит от угла поворота валков, который регулируется бесступенчато (оптимальное значение углов поворота валков различно в зависимости от вида вырабатываемых изделий).

Делительный барабан 6 состоит из двух пар диаметрально расположенных поршней, которые перемещаются в мерных карманах принудительно, и механизма раздвижения или сближения поршней, снабженного маховиком для регулирования массы тестовых заготовок.

Округлительное устройство автомата представляет собой конический малогабаритный округлитель с чугунной спиралью марки TI-XTC. Частота вращения конической чугунной чаши округлителя — 71 и 100 об/мин.

Между делительным и округлительным устройствами автомата установлен механизм, предназначенный для подачи в округлитель тестовых заготовок (однорядно), поступающих из делительного барабана (двухрядно). Разделительное устройство механизма задерживает одну из заготовок на полцикла работы делительного барабана.

Делительное и округлительное устройства обшиты щитками, придающими цельность конструкции. Поступающее из приемной воронки в тестовую камеру тесто нагнетательными валками под давлением подается в два мерных кармана, расположенных в делительном барабане. После барабана тесто принудительно выталкивается из мерных карманов перемещающимися в них поршнями и новая порция опять заполняет мерные карманы с противоположной стороны делительного барабана.

Перед входом в тестовую камеру поршни опрыскиваются маслом, которое периодически подается плунжерным насосом, установленным в автомате. Разделенные тестовые заготовки сбрасываются в округлительное устройство. При этом механизм направления преобразует двухрядный поток заготовок в однорядный. При помощи вращающейся конической чаши заготовки обкатываются по прилегающей к ней спирали и округляются (получают шарообразную форму), а затем однорядно выводятся из автомата.

Достоинствами автомата А2-ХЛ 1-С9 являются высокая точность деления и стабильность установленной массы заготовок, а также компактность делительного и округлигельного устройств.

Тестоделительная машина А2-ХТН (рис. 4.12) предназначена для деления теста на куски равной массы для подовых, формовых и булочных изделий из пшеничной и ржаной муки. Основными частями машины являются станина с приводом, приемный бункер, тестовая камера, делительная головка и отводящий конвейер.

Деление теста в машине производится по объему с поддержанием постоянной плотности в кусках. Непрерывно вращающаяся лопасть перемещает его в тестовой камере и нагнетает в мерные карманы. Куски теста одинакового объема отмеряются мерными карманами, размещенными в непрерывно вращающейся делительной головке. Массу тестовых заготовок регулируют на ходу маховичком, изменяющим объем мерного кармана.

Технические характеристики модификаций машины А2-ХТ1-Н приведены в табл. 4.12.

Тестовая камера, делительная головка и конвейер размещены консольно на станине машины. Стабилизатор давления (механизм дросселирования) связан непосредственно с заслонкой в зоне нагнетания теста.

Принцип работы машины заключается в следующем. Из бункера тесто подается в тестовую камеру и захватывается непрерывно вращающейся лопастью. Заслонка

Технические характеристики модификаций машины А2-ХТ1-Н

| Показатели | А2-ХТ1-Н | A2-XTI-H-01 | А2-ХТ1-Н-02 | A2-XTI-H-03 |

| Вил перерабатываемого теста | Пшеничное | Пшеничное | Пшеничное | Ржаное |

| Масса тестовых заготовок, кг в одноканальной головке | 0,5. 1,0 | 0,2. 0.4 | ||

| в двухканальной головке | 0.2. 0,4 | 0.2. 0,4 | — | — |

| Производительность, шт./мин при одноканальной головке | 20. 60 | 20. 40 | 20. 40 | |

| при двухканальной головке | 40. 100 | 40. 100 | 20. 60 | — |

| Установленная мощность привода, кВт | 3,65 | 3,65 | 3,65 | 3,65 |

| Точность деления, % | ±1.5. 2,0 | ±1,5. 2,0 | ±1,5. 2,0 | ±1.5. 2,0 |

| Габаритные размеры (без датчика уровня), мм | 3635»1000к|500 | 3635x1000x1500 | 3635x1000x1500 | 3635x1000x1500 |

| Масса, кг | 1260 | 1190 | 1190 | 1155 |

открыта, и содержащиеся в тесте газы выталкиваются обратно в бункер. Затем она закрывается, и под давлением лопасти тесто заполняет мерный карман делительной головки, сообщающейся в этот момент с тестовой камерой.

Наличие стабилизатора давления (механизма дросселирования) позволяет поддерживать в зоне нагнетания определенное давление, что обеспечивает постоянную плотность теста, поступающего в мерный карман. Благодаря заслонке, которая под действием избыточного давления поворачивается, преодолевая сопротивление пружины механизма дросселирования, избыток теста попадает обратно в бункер. При заполнении тестом следующего мерного кармана поршень, перемещаясь, выталкивает отмеренную ранее массу теста. Заготовка отделяется от делительной головки ножом и сбрасывающим валком передается на ленточный конвейер.

Технические характеристики роторной тестоделителъной машины А2-ХТН с лопастным нагнетанием теста:

* производительность, шт./мин…………………………………. 20. 60

* число мерных карманов, шт………………………………………………I

* установленная мощность привода, кВт………………………………….3

* точность деления, %. ±2

* габаритные размеры, мм (без датчика уровня в бункере) . 277 х 915 *1500

Модернизированная модель лопастного тестоделителя A2-XTI-Hимеет четыре

типоразмера (см. табл. 4.12). В машине использованы новые материалы для рабочих органов, обеспечивающих работу трущихся частей без смазки, улучшена и значительно упрощена конструкция привода, снят сложный кулачковый механизм привода заслонки, а вместо него применен простейший кривошипно-ползунный механизм с измененной конфигурацией лопастного нагнетателя. Улучшена также конструкция уплотнений подшипниковых узлов.

В машине используются сменные делительные головки (одно- и двухкарманные). Отводящий конвейер состоит из двух частей (горизонтальной и наклонной) и имеет самостоятельный привод. Для предотвращения адгезии теста к поверхности ленты отводящего конвейера последний снабжен вентилятором при выработке пшеничных сортов хлеба и мукопосыпателем — ржаного и ржано-пшеничного хлеба.