Проборазделочная машина ПА-10М

Проборазделочная машина ПА-10М предназначена для измельчения каменных и бурых углей, антрацитов, горючих сланцев и продуктов их обогащения крупностью до 10 мм, а также для подготовки аналитических проб и измельчения других материалов, имеющих характеристики, аналогичные с указанными (крупность, абразивность, крепость и т.п.).

Область применения

Проборазделочная машина широко используется на углеобогатительныъ фабриках, шахтах и другие предприятиях.

| Наименование параметров | Значение |

| Производительность, т/ч | 0,0085 |

| Крупность исходного материала, мм | 10 |

| Крупность выдаваемого продукта для проб, мм, | 0-0,2 |

| Количество проб, выдаваемых машиной, шт | 1 |

| Влажность исходного материала | воздушно-сухое состояние |

| Емкость бункера для исходной пробы, см 3 | 1000 |

| Установленная мощность, кВт | 4 |

| Габаритные размеры, мм | 500х560х1400 |

| Корректированный уровень звуковой мощности, ДБА | 103 |

| Условия эксплуатации | помещение класса В-IIа |

| Режим работы | ручной |

| Напряжение сети, В | 380 |

| Частота тока, Гц | 50 |

| Масса, кг | 130 |

Особенности

Проборазделочная машина ПА-10М представляет собой стационарную установку, включающую дробилку с дозирующим вибропитателем, электроприводом, бункером-приемником измельченного материала и блок управления. Все элементы смонтированы на подставке.

Устройство обладает такими преимуществами:

- прочная несущая конструкция,

- колосниковые решетки сделаны по новой технологии, которая обеспечивает повышение качества,

- приводной механизм ковшей реализован по новой схеме, обеспечивающей отсутствие заклинивания и удобство обслуживания,

- блок управления доработан с учетом международных стандартов.

Производитель: АО «Завод имени М.И. Платова»

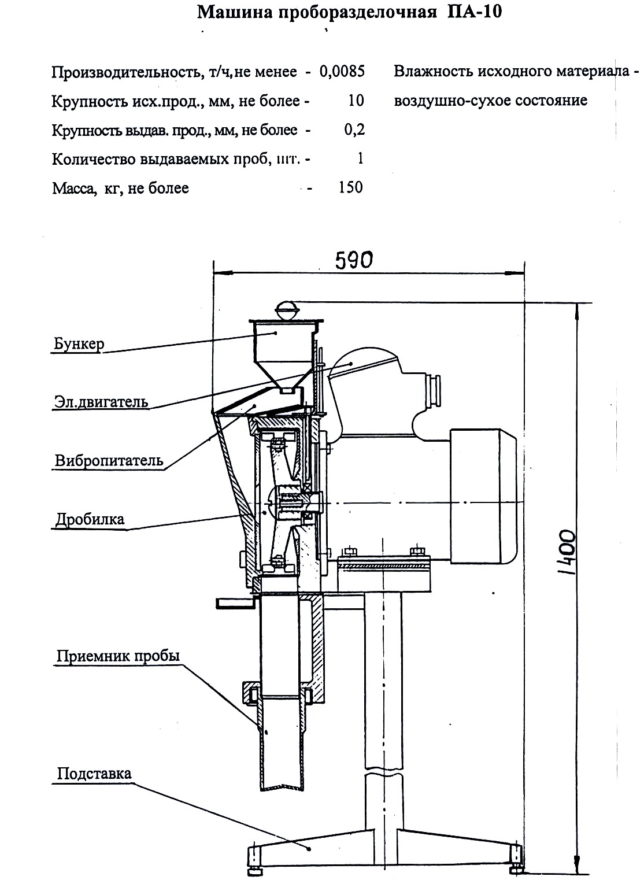

Машина проборазделочная ПА-10 предназначена для измельчения каменных и бурых углей, антрацитов, горючих сланцев и продуктов их обогащения крупностью до 10 мм, а также для подготовки аналитических проб и измельчения других материалов, имеющих характеристики, аналогичные с указанными (крупность, абразивность, крепость и т.п.).

Машина проборазделочная предназначена для измельчения исходного материала крупностью не более 10 мм до аналитической пробы крупностью не более 0,2 мм.

Условия применения — помещения класса В-Ма — углеобогатительные фабрики, шахты и другие предприятия, где опробуются и измельчаются твердые материалы.

Машина представляет собой стационарную установку, включающую дробилку с дозирующим вибропитателем, электроприводом, бункером-приемником измельченного материала и блок управления. Все элементы смонтированы на подставке.

| Наименование параметра | Значение |

| Крупность исходного продукта, мм, не более | 10 |

| Крупность выдаваемого продукта, мм, не более | 0,2 |

| Производительность, т/ч, не менее | 0,0085 |

| Влажность исходного материала | воздушно-сухое состояние |

| Емкость бункера исходной пробы, см3 | 1000 |

| Установленная мощность, кВт | 4,0 |

| Количество выдаваемых проб для анализа, шт | 1 |

| Габаритные размеры, мм | |

| высота | 1400 |

| длина | 560 |

| ширина | 500 |

| Масса, кг, не более | 150 |

Лидеры продаж:

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль за качеством топлива на ТЭС является одним из важнейших условий обеспечения высокой эффективности его использования. Современная технология топливоиспользования на ТЭС устанавливает два вида опробования топлива:

входное опробование — для выявления брака топлива и определения фактического качества топлива, поступающего на ТЭС. Результаты входного контроля используются для взаиморасчетов за топливо с предприятиями Минуглепрома СССР, для предъявления претензий и для технологических целей;

технологическое опробование — для определения качества топлива с целью расчета его удельных расходов на выработку электроэнергии, а также для технологических целей.

1.2. Под термином «Опробование» понимают комплекс работ, осуществляемых с целью получения первичной (суточной) пробы, а после дальнейшей переработки — лабораторной (аналитической) пробы, которая с достаточной, точностью представляет всю опробуемую массу топлива по требуемым, показателям. Опробование включает следующие операции:

отбор единичных проб топлива из опробуемого потока в первичную пробу;

разделку первичной пробы (дробление, сокращение, деление) до лабораторной (аналитической) пробы;

определение в лабораторной (аналитической) пробе качественных характеристик топлива.

1.3. В соответствии с ГОСТ 10742-71 при опробовании должны быть обеспечены следующие условия:

1.3.1. По методике отбора проб

Ширина раскрытия отбирающего элемента должна превышать размер максимальных кусков топлива при отборе проб: в местах перепада потока не менее чем в 2,5 раза, с ленты конвейера — в 2 раза, а при отборе проб из неподвижных потоков не менее чем в 1,5 раза; во всех случаях она должна быть не менее 50 мм.

Минимальная масса g (кг) единичной порции определяется по формуле

где D — диаметр максимальных кусков топлива, мм.

Фактическая масса m (кг) единичной порции должна равняться расчетной, вычисляемой по формуле

где Q — мощность топливопотока, т/ч;

b — ширина раскрытия отбирающего элемента, м;

V — скорость движения отбирающего элемента пробоотборника, м/с.

Равномерный во времени отбор из всей массы опробуемого потока топлива необходимого числа единичных порций должен быть обеспечен в соответствии с требованиями Методических указаний по определению качества угля для учета удельных расходов топлива на электростанциях.

Отбирающий элемент должен отбирать в пробу порции из потока по всему сечению за одно или несколько пересечений. Скорость отбирающего элемента должна быть для отборников ВТИ, АО-ВТИ (с боковым раскрытием отбирающего элемента) больше, а для ПК (с верхним раскрытием отбирающего элемента) — меньше скорости материала падающего потока на уровне отбора.

1.3.2. По методике накопления и разделки первичных проб

При транспортировке порций в бункер-накопитель не должна происходить их подсушка. Бункер должен быть герметичным и заполняться первичной пробой не более чем на 3/4 своего объема.

Проборазделочные машины должны обеспечивать получение не менее двух равноценных лабораторных или аналитических проб. При этом масса лабораторной пробы должна быть не менее 500 г, а аналитической — не менее 125 г.

Дробилки и мельницы должны обеспечивать максимально крупность дробления для лабораторных проб — 3,0 мм, для аналитических — 0,2 мм.

1.4. Приготовленные лабораторные и аналитические пробы анализируются в соответствии с ГОСТ 27.314-87, ГОСТ 147-74, ГОСТ 11022-75.

2. ОПИСАНИЕ ПРОБООТБОРНИКОВ

И РАЗДЕЛОЧНЫХ МАШИН

2.1. Системы для опробования топлива

На электростанциях опробование топлива должно производиться только механизированным способом. Для этой цели применяются опробовательные системы, состоящие из следующих составных частей:

пробоотборников для отбора порций из опробуемого топлива в первичную пробу;

бункеров-накопителей для сбора и хранения первичной пробы;

разделочных машин для подготовки проб к анализу путем дробления и сокращения первичной пробы до лабораторной и измельчения до аналитической;

вспомогательных узлов (шнековые и ленточные конвейеры, мигалки, задвижки, короба пересыпа и др.), служащих для технологического соединения основных частей между собой.

2.2. Пробоотборники

На тепловых электростанциях применяются пробоотборники, отбирающие пробы из падающих потоков, системы ВТИ, АО-ВТИ по ОСТ 34-70-539-86 и ПК по ОСТ 24.082.03-77.

Допускается применение других типов пробоотборников, если они соответствуют требованиям указанных отраслевых стандартов.

2.2.1. Пробоотборники системы ВТИ

Пробоотборники системы ВТИ предназначены для механизированного отбора проб дробленого топлива крупностью до 40 мм из падающих потоков мощностью до 800 т/ч и применяются на конвейерах с ширимой ленты до 1200 мм. Пробоотборники применяются для технологического опробования топлива, поступающего на сжигание.

С 1977 г. пробоотборники типа ВТИ сняты с производства.

В табл. 1 приведены технические характеристики пробоотборников системы ВТИ.

Мощность опробуемого потока, т/ч, не более

Ширина ленты конвейера, мм, не более

Крупность кусков опробуемого топлива, мм, не более

Длина хода отбирающего элемента, мм, не менее

Скорость отбирающего элемента, м/с, не менее

Продолжительность периода между отборами, мин

Ширина раскрытия отбирающего элемента, мм

Глубина отбирающего элемента, мм

Длина рычагов отбирающего элемента, мм

Угол поворота рычагов, . . .°

Отбирающий элемент 6 (черт. 1) пробоотборника с боковым раскрытием через равные промежутки времени с постоянной скоростью пересекает падающий поток топлива 7, отбирает из него порции и забрасывает их в окно приемного короба 1. Далее порции топлива самотеком направляются в бункер 8. Окно приемного короба снабжено заслонкой 4, не допускающей попадания топлива и пыли в бункер в периоды между отборами.

Отбирающий элемент 6 приводится в действие заводным механизмом 2 посредством штока 5, а заслонка 4 закрывается и открывается с помощью колонки дистанционного управления 3.

Черт. 1. Пробоотборник системы ВТИ:

а — схема пробоотборника системы ВТИ; б — отбирающий элемент;

1 — приемный короб; 2 — заводной механизм;

3 — колонка дистанционного управления;

4 — заслонка; 5 — шток; 6 — отбирающий элемент;

7 — падающий поток топлива; 8 — бункер-накопитель

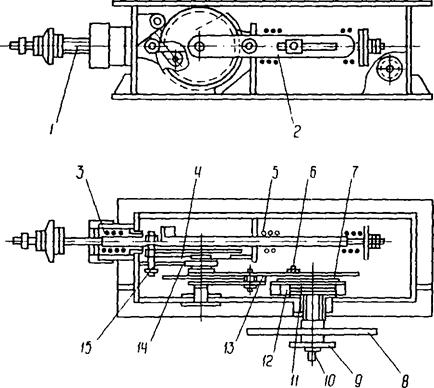

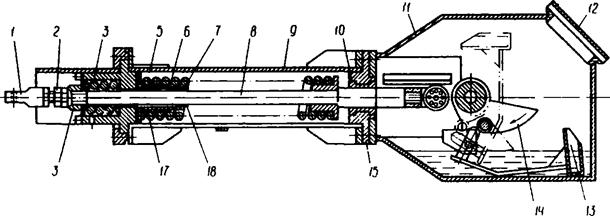

Заводной механизм периодического действия право- и левостороннего исполнения является кривошипно-кулисным механизмом, в котором непрерывное вращение приводной цепной звездочки 8 (черт. 2) преобразуется в возвратно-поступательное движение штока 1, соединенного с отбирающим элементом.

При вращении звездочки 8 кулиса 2 совершает колебательное движение вокруг оси вверх и вниз, и при каждом колебании собачка 13 поворачивает храповое колесо 14 и находящийся на одном валу с ним спиральный кулачок 4, сжимающий пружину 5 (диаметр пружины 108 мм, диаметр прутка 18 мм, число витков 21, рабочая нагрузка 1170 кг, марка стали 60 С2). Поворачиваясь вместе с храповым колесом 14, спиральный кулачок 4 отжимает ролик 15 на штоке 1. Освобожденная после сжатия пружина двигает шток заводного механизма со скоростью примерно 1,2 м/с. Для амортизации удара, возникающего из-за значительных усилий, развиваемых пружиной 5 при развороте, в передней части корпуса заводного механизма установлена буферная пружина 3 (диаметр пружины 105 мм, диаметр прутка 25 мм, число витков 4, рабочая нагрузка 3750 кг, марка стали 60 С2).

Длительность рабочего цикла заводного механизма (периодичность отбора) регулируется радиусом движения эксцентрика 12 и, следовательно, числом зубьев храпового колеса, захватываемого собачкой за один оборот эксцентрика. Изменение радиуса движения эксцентрика производится при остановленном пробоотборнике.

В корпусе эксцентрика 12 пометен диск 11, с нарезанной на его плоскости спиралью Архимеда, насаженный на конец валика эксцентрика. К корпусу эксцентрика прикреплены два направляющих полудиска 7 с пазами. Между пазами расположен ползун эксцентрика 6. Он имеет зубья, входящие во впадины между нитками спирали Архимеда на диске 11. При повороте диска 11 валиком 9 вправо ползун эксцентрика 6 передвигается по направлению оси валика 10, радиус эксцентрика и число захватываемых зубьев уменьшаются. При повороте влево радиус эксцентрика увеличивается.

Число зубьев, захватываемых за 1 оборот эксцентрика

Продолжительность рабочего цикла, мин

Черт. 2. Заводной механизм:

1 — шток; 2 — кулиса; 3 — буферная пружина; 4 — спиральный кулачок;

5 — пружина; 6 — ползун эксцентрика; 7 — направляющий ползунок;

8 — звездочка; 9 — валик; 10 — ось валика; 11 — диск;

12 — эксцентрик; 13 — собачка; 14 — храповое колесо; 15 — ролик

2.2.2. Автоматические отборники АО-ВТИ

Автоматические отборники АО-ВТИ выпускаются Темиртауским литейно-механическим заводом с 1977 г. и предназначены для отбора проб дробленого топлива крупностью до 40 мм на электростанциях из падающего потока топлива мощностью до 2500 т/ч. С 1987г. выпускается модернизированный вариант АО-ВТИ, предназначенный для отбора проб дробленого топлива крупностью до 60 мм. Отборники используются для технологического опробования качества топлива, поступающего на сжигание.

Автоматические отборники проб выпускаются двух модификаций: AO1-ВТИ и АО2-ВТИ. Выбор типа определяется мощностью топливопотока электростанции и шириной конвейера.

Технические характеристики их приведены в табл. 2.

Мощность топливопотока, т/ч, до

Ширина ленты конвейера, мм

Крупность кусков топлива, при которой обеспечивается отбор, мм, не более

Продолжительность периода между отборами порций, мин

Количество отборов порций в одном цикле

Ширина раскрытия отбирающего элемента, мм

Глубина отбирающего элемента, мм

Скорость отбирающего элемента, м/с, не менее

Длина рычагов отбирающего элемента, мм

Рабочее усилие пружины ударного механизма, Н

Время вывода отбирающего элемента в исходное положение (за поток), с

Рабочая влажность опробуемого топлива

Мощность электропривода ударного механизма, кВт

Общая мощность электроприводов, кВт

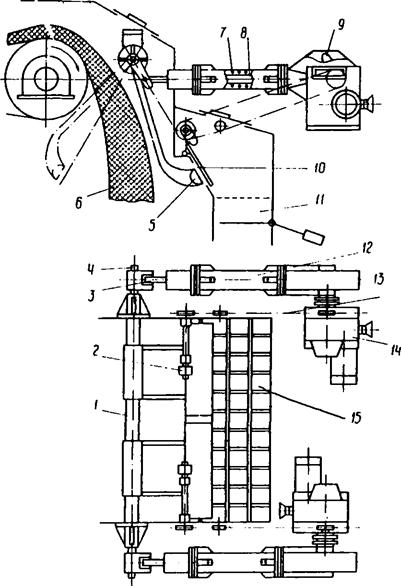

2.2.2.1. На черт. 3 приведена принципиальная схема пробоотборника АО1-ВТИ. Отбирающий элемент 4, имеющий форму ковша параболического профиля с боковым раскрытием, через равные промежутки времени пересекает падающий поток и отбирает из него порции топлива, забрасывая их в окно 3 приемной течки 5. Окно приемной течки снабжено заслонкой 7, не допускающей попадания топлива и пыли в периоды между отборами в первичную пробу, а также для предотвращения подсыхания топлива первичной пробы, накапливаемой в бункере.

Отбирающий элемент 4 приводится в движение ударным механизмом 1. В качестве привода 6 ударного механизма применен электрический исполнительный механизм (МЭО). От вала МЭО через цепной контур 2 передается движение на открытие заслонки. Закрывает окно заслонка под действием усилия собственной массы.

Черт. 3. Автоматический отборник АО1-ВТИ:

1 — ударный механизм; 2 — цепной контур; 3 — окно приемной течки;

4 — отбирающий элемент; 5 — приемная течка; 6 — привод ударного механизма; 7 — заслонка

Периодичность между отборами порций регулируется с помощью реле времени, установленного в шкафу управления отборником. Электрическая схема управления обеспечивает работу отборника в автоматическом режиме.

Основные составные части автоматического отборника проб АО1-ВТИ: ударный механизм, отбирающий элемент, заслонка.

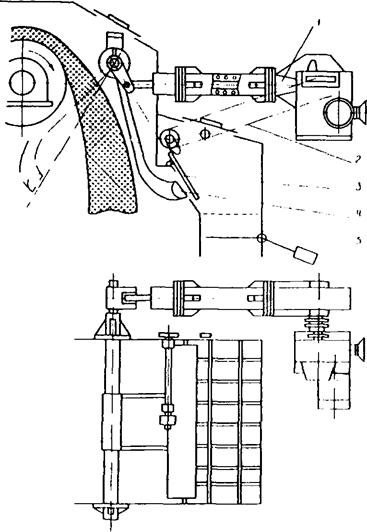

Ударный механизм (черт. 4) право- и левосторонней сборки служит в качестве привода отбирающего элемента и заслонки.

Черт. 4. Ударный механизм:

1 — серьга; 2 — контргайка; 3 — ограничитель; 4 — амортизационная пружина; 5 — шпонка; 6 — гайка; 7 — опора; 8 — шток; 9 — корпус; 10 — бронзовый вкладыш; 11 — кожух; 12 — съемная крышка: 13 — смазывающий ковш; 14 — кулачок; 15 — опора; 16 — бронзовый вкладыш; 17 — пружина

рабочее усилие пружины, Н.

предварительная нагрузка пружины, Н.

участок холостого хода, . °.

номинальное время одного оборота вала электропривода, с.

крутящий момент на валу электропривода, Н × м.

В ударном механизме вращение кулачка 14 преобразуется в поступательное движение штока 8. Действие кулачка на шток осуществляется через ролик. Обкатываясь по ролику, кулачок создает осевое перемещение штока. Шток сжимает пружину 17, которая к концу перемещения достигает рабочей нагрузки. Далее при сжатой пружине следует короткий выстой штока. Затем кулачок выходит из зацепления с роликом, и шток под действием пружины возвращается с большой скоростью в исходное положение. При дальнейшем вращении кулачок совершает холостой ход. После холостого хода цикл повторяется. Перемещение штока, его выстой при сжатой пружине и холостой ход обеспечиваются кулачком, профиль которого имеет вид спирали. По принципу действия профиль кулачка делится на три участка: холостой ход (окружность радиусом 55 мм с сектором в 207 градусов); рабочую часть (спиральная линия, плавно переходящая с окружности радиусом 55 мм на окружность радиусом 205 мм, с сектором в 135 градусов); выстой (окружность радиусом 205 мм с сектором 18 градусов).

Участок выстоя заканчивается резким переходом на участок холостого хода. На этом переходе происходит срабатывание пружины.

Вращение на кулачок передается от электрического исполнительного механизма (МЭО) через упругую втулочно-пальцевую муфту, имеющую люфт в плоскости вращения. Люфт муфты предотвращает передачу на вал привода отрицательного усилия, появляющегося от действия сжатой пружины при переходе ролика с участка выстоя на участок холостого хода кулачка. Это дает возможность кулачку в момент перехода ролика не препятствовать усилию пружины, а под ее действием провернуться по ходу вращения на величину люфта, а штоку беспрепятственно возвратиться в исходное положение.

Шток ударного механизма двигается в бронзовых вкладышах 10, 16, установленных в двух опорах 7, 15. На выходном конце штока навинчена серьга 1 для соединения с валом отбирающего элемента. Другой конец штока имеет вилку с роликами. Центральный ролик взаимодействует с кулачком, а два крайних, обкатываясь по направляющим, предотвращают изгиб консоли штока. Изгибающее усилие возникает в результате действия кулачка на центральный ролик. Амортизационная пружина 4 служит для восприятия удара, появляющегося при возвращении штока в исходное положение.

В целях безопасности кулачок ударного механизма огражден кожухом 11, служащим одновременно и картером. Съемная крышка 12 позволяет визуально контролировать состояние рабочих поверхностей кулачка, роликов и консоли штока, а также следить за наличием масла в картере. В корпусе установлен смазывающий ковш 13, приводящийся в движение от вращения кулачка. При каждом обороте кулачка ковш захватывает из картера порцию масла и выливает ее на рабочие поверхности кулачка и ролика в момент их соприкосновения.

Конструкцией ударного механизма предусмотрено регулирование усилия пружины и величины хода штока. Усилие пружины и ее предварительная нагрузка устанавливаются и регулируются поворотом опоры 7. При проворачивании опоры 7 гайка 6, ограниченная от вращения шпонкой 5, двигаясь поступательно, изменяет длину пружины и, следовательно, ее усилие. Шпонка 5 перемещаясь вместе с гайкой 6 вдоль паза корпуса 9, позволяет контролировать производимое изменение длины пружины 17. Проворачивание опоры 7 осуществляется с помощью отверстий, расположенных на ее наружной части. Величина хода штока регулируется вращением ограничителя 3. По окончании регулировки ограничитель стопорится контргайкой 2.

От привода ударного механизма через цепной контур передается вращение на ось заслонки. Для этой цели на валу МЭО установлена звездочка.

Отбирающий элемент имеет форму ковша параболического профиля с боковым раскрытием и закреплен на двух рычагах, соединяющихся с кареткой, неподвижно насаженной на вал. Вал установлен в двух подшипниковых опорах и получает вращательное движение от ударного механизма. Соединение вала с ударным механизмом осуществляется через вилку и серьгу.

Окно приемной течки бункера-накопителя снабжается заслонкой. Движение на открытие сообщается от электропривода МЭО ударного механизма. От вала МЭО через цепной контур вращение передается на ось заслонки. На оси жестко закреплена вилка с роликом. При вращении вилки ролик входит в зацепление с верхней частью шторки и, обкатываясь, поворачивает ее. В момент отбора шторка максимально открывает окно. После отбора при дальнейшем вращении вилки ролик выходит из зацепления, и шторка под действием собственной массы, падая, закрывает створ окна.

2.2.2.2. Автоматический отборник АО2-ВТИ (черт. 5) имеет два отбирающих элемента с индивидуальными приводами к ним, поочередно с равным интервалом и постоянной скоростью пересекающих падающий поток 6 и отбирающих из него порции топлива. Порция, отобранная одним отбирающим элементом, представляет одну вторую часть сечения потока. Сумма двух порций, отобранных поочередно каждым отбирающим элементом, представляет все сечение потока.

Отобранная из потока 6 порция топлива забрасывается отбирающим элементом 5 в окно 10 приемной течки 11. Окно приемной течки снабжено двухсекционной заслонкой 15. Каждая секция открывает соответствующую часть окна непосредственно перед отбором и закрывает сразу после срабатывания отбирающего элемента. Обе секции заслонки и соответствующие им отбирающие элементы приводятся в движение от двух ударных механизмов 12, описание которых дано в п. 2.2.2.1.

При одновременной работе ударных механизмов отбирающие элементы работают поочередно, так как кулачки обоих ударных механизмов развернуты в плоскости вращения на 180 градусов один относительно другого, и период рабочего хода одного ударного механизма сочетается с периодом холостого хода другого ударного механизма. Через каждые пол-оборота кулачков периоды чередуются. Периодичность между срабатываниями отбирающих элементов регулируется с помощью реле времени, установленного в шкафу управления отборником.

Между двумя отбирающими элементами АО2-ВТИ имеется зазор, который предотвращает задевание отбирающих элементов друг за друга в момент отбора. Чтобы исключить влияние зазора на отбор, конструкцией предусмотрено возвратно-поступательное синхронное смещение обоих отбирающих элементов на величину зазора. Благодаря смещению отбирающие элементы получают возможность поочередно к моменту отбора становиться в нужное положение, позволяющее пересекать каждому из них ровно половину потока.

Окно приемной течки бункера-накопителя снабжается двухсекционной заслонкой. Обе секции заслонки в период отбора поочередно открывают часть окна, и в промежутках между отборами плотно закрывают. Между секциями заслонки предусмотрен зазор для того, чтобы отбирающий элемент в момент забрасывания в окно отобранной порции топлива не ударял по соседней секции. Однако в целях более полной герметизации бункера-накопителя зазор перекрывается клапаном — стальным прямоугольным листом, ширина которого несколько больше величины зазора. При поворачивании любой из двух секций вместе с нею поднимается клапан, увеличивая тем самым просвет окна и позволяя отбирающему элементу свободно входить в окно в момент отбора.

Для обеспечения поочередного открытия секций их вилки 2 должны быть развернуты в плоскости вращения на 180 градусов одна относительно другой.

Черт. 5. Автоматический отборник АО2-ВТИ:

1 — высекатель; 2 — механизм открытия заслонки; 3 — серьга;

4 — вал высекателя; 5 — отбирающий элемент; 6 — падающий поток топлива;

7 — пружина; 8 — шток ударного механизма; 9 — кулачок; 10 — окно приемной течки;

11 — приемная течка; 12 — ударный механизм; 13 — цепной контур;

14 — электропривод МЭО; 15 — секционная заслонка

2.2.3. Пробоотборники типа ПК

Пробоотборники типа ПК выпускаются Краснолучским машиностроительным заводом и предназначены для отбора проб топлива с крупностью кусков до 300 мм из падающего потока мощностью до 1360 т/ч. Они применяются для входного опробования топлива, поступающего на электростанцию, а также для технологического опробования, когда невозможно применение отборников АО-ВТИ (отсутствие дробильного корпуса, установка в узле пересыпа щепоуловителя, расширяющего поток более чем на 800 мм, и др.). Пробоотборники ПК изготовляются двух типоразмеров для крупности до 150 мм (ПК1) и до 300 мм (ПК2) с лево- и правосторонним расположением электропривода. В табл. 3 приведены их технические характеристики.