- Сварка и сборка рам

- Машины для сборки рам, для сшивки багета USERIES

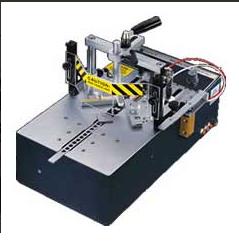

- Машина для сборки рам: Пневматический скрепляющий станок U 400

- В комплект поставки входят:

- Технические характеристики:

- Машина для скрепления углов рам U 200

- Технические характеристики:

- Машина для скрепления углов рам U 300

- Технические характеристики:

- В комплект поставки входят:

- Машина для скрепления углов U 500

- это станок в основном предназначен для скрепления деталей рам, среднего и крупного размеров при работе в мастерской, когда необходима частая и быстрая смена рабочего размера в условиях небольшого рабочего пространства.

- В комплект поставки входят:

- Электропневматический скрепляющий станок U600

- Новый конвейер для сборки рам

Сварка и сборка рам

Основными типами высоконагруженных силовых конструкций являются рамы и фермы. В отличие от рам в элементах последних при нагружении отсутствуют изгибающие моменты. В этом и заключается основное отличие ферм от рам.

Рамы применяются в различных областях, но в основном – в машиностроительной сфере. Рама являются несущей конструкцией вагонов, грузовых автомобилей, автобусов, прицепов и др. Поскольку все транспортные средства в процессе эксплуатации испытывают динамическую нагрузку, следовательно, несущая конструкция должна обладать высокой усталостной прочностью, что достигается только при выполнении высококачественного сварного соединения.

Не всем автолюбителям по карману приобрести качественный прицеп для перевозки различных объектов. Даже, если это возможно, то при наличии должного мастерства и оборудования целесообразнее всего изготовить его самому. Для этого потребуется посетить ближайший строительный рынок с целью покупки необходимого количества металлопроката. Рассмотрим технологический процесс производства рамы автомобильного прицепа:

- Механическая резка металлопроката на стержни необходимой длины;

- Зачистка острых кромок стержней шлифовкой;

- Сборка согласно сборочному чертежу и последующая сварка всех элементов рамы;

- Технический контроль полученной конструкции;

- В случае необходимости нанести лакокрасочное покрытие с предварительной пескоструйной или дробеструйной обработкой для повышения долговечности наносимого покрытия.

Наиболее ответственная операция данного технологического процесса – сборка элементов конструкции. Для повышения точности сборки рекомендуется применять универсально-сборные приспособления. В современном исполнении последние представляют собой комплект быстро устанавливаемой/демонтируемой оснастки в совокупности с перфорированным сборочно-сварочным столом, отверстия которого служат установочными пазами для оснастки. Продемонстрируем применение системы УСП для сборки рамы прицепа из швеллеров:

- Основываясь на габаритных размерах желаемого изделия подобрать соответствующую модель сварочного стола. В случае отсутствия в ассортименте стола требуемого размера расположить в соответствующей последовательности малые столы и стянуть их стяжным болтом, тем самым можно получить любую конфигурацию стола.

- На сборочно-сварочный стол согласно сборочному чертежу поместить элементы рамы, выдержав размеры и допуски формы;

- Зафиксировать элементы рамы от перемещения по вертикальной оси с помощью струбцин с резьбовым валом (арт. 28-85022-000), в плоскости стола с использованием универсальных упоров, струбцин, а также упорно-крепежных двусторонних угольников;

- Проконтролировать правильность сборки;

- Провести сварку;

- Ослабить зажимные и прижимные элементы оснастки, извлечь готовое изделие.

Спецификация комплекта универсальных сварочных приспособлений для сборки рам

Наименование

Артикул

Кол-во

3D стол стальной сварочный H-тип (повышенной прочности) на 4 стандартных опорах, размеры: 2400 x 1200 x 850±30

Машины для сборки рам, для сшивки багета USERIES

Оборудование для багетного производства предлагаемое нашим предприятием:

| Наименование | Произво-ль | Условия поставки | Цена усл. ед.* | |||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Машина для сшивки багета/профиля U 200 | Италия | под заказ 30-40 р. д. | 1100усл.ед. | |||||||||||||||||||||||||||||||||||

| Машина для сшивки багета/профиля U 300 | Италия | 1964 усл.ед. | ||||||||||||||||||||||||||||||||||||

| Машина для сшивки багета/профиля U 400s | Италия | 2700усл.ед. | ||||||||||||||||||||||||||||||||||||

| Машина для сшивки багета/профиля U 400 | Италия | под заказ 30-40 р. д. | 2700усл.ед. | |||||||||||||||||||||||||||||||||||

| Машина для сшивки багета/профиля U 500 | Италия | 6710усл.ед. | ||||||||||||||||||||||||||||||||||||

| Станок для резки багета (гильотина) | Италия | 2500усл.ед. | ||||||||||||||||||||||||||||||||||||

| Машина для порезки паспарту 14.005.150 Profi Line mechanical 1500mm, Buedermann | Германия | под заказ 30-40 р. д. | 3150усл.ед. | |||||||||||||||||||||||||||||||||||

| Машина для порезки паспарту Wusard СМС 8000 | США | 17000 у.е. | ||||||||||||||||||||||||||||||||||||

| Машина для порезки паспарту Wusard СМС 9000 | США |

| Наименование | Показатель |

|---|---|

| Высота рабочей плоскости | 130мм |

| Сменные головки для скоб (опция) | 5,12мм |

| Загрузочная обойма для скрепляющих скоб на: | 220шт. |

| Макс. расстояние между крайними скобами | 70мм |

| Высота профиля | 6-80мм |

| Ширина профиля | 10-80мм |

| Напряжение в сети | |

| Вес | 36кг |

| Габаритные размеры | 350 х 550 х 320 мм |

Машина для скрепления углов рам U 200

Станок U 200 с ножным педальным приводом для скрепления пластикового и деревянного багета шириной от 6 мм до 130 мм. Отличное качество скрепления достигается с помощью вертикального прижима, на котором прижимные L-образные или круглые головки закрепляются с помощью магнита, это позволяет сдвигать точку прижима в зависимости от особенностей профиля и позиции, в которую забивается V-скоба.В стандартную комплектацию входят сменные головки для скоб высотой 7, 10 и 15 мм, L-образный и круглый прижимы.

Технические характеристики:

| Наименование | Показатель |

|---|---|

| Высота профиля | |

| Ширина профиля | 6 -130 мм |

| Загрузочная обойма для скрепляющих скоб на: | |

| Вес | 38кг. |

Машина для скрепления углов рам U 300

Машина для скрепления углов рам U 300

Простота в использовании и прочная конструкция пневматического скрепляющего станка U 300 , делают его лучшим станком для качественного скрепления всех типов профилей багета из дерева и пластика.

Произведено уже более 10 тыс. станков, это одна из наиболее продаваемых моделей. В нем используются специальные, стальные V-образные скобы нескольких размеров марки Alfamacchine Power Twist, ( по мере вхождения в багет, скоба еще больше стягивает угол ). U 300 снабжен специальным усовершенствованным горизонтальным прижимом, позволяющим аккуратно и точно соединять детали рамы.

Зубчатые рычаги на головке прижима посажены на пружину и подвижны. В момент действия прижима, заготовки багета стягиваются еще больше в углах, в результате – качество скрепления углов получается выше .

Технические характеристики:

| Наименование | Показатель |

|---|---|

| Высота профиля | |

| Ширина профиля | 6 -80 мм |

| Загрузочная обойма для скрепляющих скоб на: | 220шт. |

| Высота скоб | |

| Вес | 32кг. |

В комплект поставки входят:

Пневматический прижим-ограничитель для автоматического закрепления рейки багета в позиции, необходимой для того, чтобы закрепить V-образными скобами любое место стыка.

Сменные магнитные L-образные и круглые прижимные колодки, покрытые толстым войлоком, подходящие под любой профиль.

Ножная педаль с двойной функцией, позволяющая раздельно контролировать фиксирование деталей багета вертикальным и горизонтальным прижимами ( качество сборки угла рамы ), и подачу скоб.

Пневматический загрузочный клапан, открывающий кассету с V-образными скрепляющими скобами для ее быстрой перезарядки.

Сменные головки под скрепляющие скобы — 7, 10, 15 мм.

Также станок снабжен прочным устройством для подачи скрепляющих скоб, которое будет бесперебойно работать в течение длительного времени.

Для работы на станке необходим компрессор с рабочим давлением 50-80 Psi.

Машина для скрепления углов U 500

это станок в основном предназначен для скрепления деталей рам, среднего и крупного размеров при работе в мастерской, когда необходима частая и быстрая смена рабочего размера в условиях небольшого рабочего пространства.

это станок в основном предназначен для скрепления деталей рам, среднего и крупного размеров при работе в мастерской, когда необходима частая и быстрая смена рабочего размера в условиях небольшого рабочего пространства.

Станок оборудован напольной стойкой, с помощью которой можно менять расположение рабочей поверхности – горизонтально или под углом, это позволяет оператору работать с передней или с задней его стороны. U 500 снабжен устройством подачи V-образных скоб, укрепленным на подвижной каретке, которой вручную управляет оператор, и которая легко перезаряжается даже при работе в наклонном положении с багетом любого профиля, это позволяет быстро подать V-образные скобы в нужную позицию.

В комплект поставки входят:

Неподвижные или сменные магнитные L-образные и круглые прижимные насадки, подходящие под любой профиль.

Ножная пневматическая педаль с двойной функцией, позволяющая раздельно контролировать горизонтальный и вертикальный прижим деталей рамы.

Усовершенствованный горизонтальный прижим для создания идеального стыка позволяющий точно соединять детали рамы. Зубчатые рычаги на головке прижима посажены на пружину и подвижны. В момент действия прижима, заготовки багета стягиваются в углах еще больше.

Пневматический загрузочный клапан, открывающий кассету с V-образными скобами для ее быстрой перезарядки.

Регулируемые наклонные ограничители.

Сменные головки под скрепляющие скобы — 7, 10, 15 мм.

Принципиальным отличием от MINIGRAF 4 является наличие вертикального прижима особой конструкции, который приспособлен для работы со сложными профилями.

Двухпозиционная педаль сначала активизирует горизонтальные прижимы, а затем – вертикальный, одновременно фиксируя положение механизма вставки скоб, чтобы обеспечить идеальную стыковку деталей рамы. Вставка скоб активизируется нажатием кнопки, которая расположена на рукоятке на правой стороне рабочей поверхности станка.

Для модели подходят скобы Alfamacchine Power Twist, ( по мере вхождения в багет, скоба еще больше стягивает угол ).

Для работы на станке необходим компрессор с рабочим давлением 50-80 Psi.

Электропневматический скрепляющий станок U600

Предусмотрено и ручное управление станком, без вмешательства электроники, в связи с этим в комплект станка входит двухпозиционная пневматическая педаль.

Станок способен скреплять все типы багета, включая произведенные из твердых сортов древесины, МДФ и пластика, посредством специальных V-образных скоб , (по мере вхождения в багет, скоба еще больше стягивает угол).

Новый конвейер для сборки рам

На прессово-рамном завода ПАО «КАМАЗ» идёт подготовка площадки для установки нового оборудования – линии для собственного производства рам.

Всё необходимое для изготовления новой рамы прибудет на завод в конце 2019 года, а в первом квартале 2020-го агрегаты уже должны быть запущены. Кроме этого, в рамках проекта «Модернизация прессово-рамного завода» планируется закупить более 60 единиц различного оборудования, в том числе и лабораторные установки.

Этот конвейер станет продолжением программы реинжиниринга «КАМАЗа», стартовавшей в цеха штамповки и сварки деталей кабин. Он будет расположен на месте участка ремонта штамповой оснастки. До конца года оборудование на нём должно быть демонтировано, а площадь санирована. «Сейчас лонжероны для большей части моделей штампуются на прессе Komatsu. Для моделей нового семейства основной силовой элемент конструкции должен изготавливаться из высокопрочной стали. Пока основа для рамы закупается, но уже решено наладить своё производство», – пояснил руководитель проекта, главный инженер завода Виктор Мраков.

Новая линия позволит во многом модернизировать производство рамы. Так, если раньше отверстия лонжерона зависели от используемых кронштейнов, то сейчас перфорация станет универсальной. При этом на каждый лонжерон будет наноситься разметка с контуром прикрепляемого кронштейна, что значительно облегчит компоновку автомобиля. Дополнительные визуальные подсказки будут транслироваться при помощи подсветки ячейки, в которой лежит деталь, и на мониторах, установленных вдоль конвейера на всех 12 позициях.

Для ключевых резьбовых соединений будут применены электрогайковёрты с контролем момента и угла затяжки. Согласно производственному заказу, момент затяжки автоматически передаётся на контроллер инструмента и обеспечивает точное выполнение требований к соединению. Все параметры сборки будут вноситься в электронный паспорт автомобиля. В новой линии, полностью автоматической, будет установка лазерной резки и пресса для формовки скосов передней и задней части лонжеронов. Также в состав линии включено сканирование профиля на соответствие 3D-модели. Поперечины новой рамы планируется сваривать перед окраской на робототехнических комплексах. На финише предусмотрено автоматическое сканирование собранной рамы, будет оцениваться правильность геометрии и качество сборки.

Что касается окраски, то и тут будут применены новые технологии – порошковое нанесение покрытия. Оно включает в себя обезжиривание (мойку), дробемётную обработку, подготовку поверхности изделия, катафорезное грунтование, электростатическое напыление порошка и финальную операцию – контроль качества и исправления дефектов. Главные преимущества порошковой окраски – прочность, экономичность и экологичность покрытия. Порошковые краски поставляются в готовом виде, им не нужны такие дорогостоящие процедуры, как контроль вязкости, колеровка, особые условия хранения. Новая технология обеспечивает образование ударопрочного антикоррозийного покрытия, которое успешно работает в широком диапазоне температур от -60 до +150°С и обеспечивает надёжную электроизоляцию. Есть и другие преимущества: низкий процент отходов, отличные декоративные и физико-химические свойства покрытий, высокие антикоррозийные качества.

После окраски лонжероны отправятся на автоматизированные склады. Этот комплекс с транспортировкой и хранением будет обслуживать один человек. Новая производственная линия рассчитана на выпуск 65 тысяч изделий в год.

Пневматический станок для скрепления деталей рам предназначен как для серийного, так и для штучного производства рам в условиях мастерской. «U 400 снабжен устройством подачи V-образных скоб, укрепленным на подвижной каретке, которой с помощью пневматического механизма, управляет оператор.

Пневматический станок для скрепления деталей рам предназначен как для серийного, так и для штучного производства рам в условиях мастерской. «U 400 снабжен устройством подачи V-образных скоб, укрепленным на подвижной каретке, которой с помощью пневматического механизма, управляет оператор.

Машина для скрепления углов рам U 300

Машина для скрепления углов рам U 300 это станок в основном предназначен для скрепления деталей рам, среднего и крупного размеров при работе в мастерской, когда необходима частая и быстрая смена рабочего размера в условиях небольшого рабочего пространства.

это станок в основном предназначен для скрепления деталей рам, среднего и крупного размеров при работе в мастерской, когда необходима частая и быстрая смена рабочего размера в условиях небольшого рабочего пространства.