Технологическая линия производства мороженого

Характеристика продукции, сырья и полуфабрикатов. Мороженое — продукт, полученный взбиванием и замораживанием пастеризованной смеси коровьего молока, сливок, сахара, стабилизатора и наполнителей. Благодаря содержанию молочного жира, белков, углеводов, минеральных веществ и витаминов оно обладает высокой пищевой ценностью и легко усваивается организмом.

Все виды мороженого условно можно разделить на основные и любительские. К основным видам относятся: молочное, сливочное и пломбир, полученные на основе молочных смесей, а также фруктово-ягодное, изготовляемое из натурального плодово-ягодного сырья, и ароматическое, сырьем для которого является вода, сахар и ароматообразующие добавки. Любительские виды мороженого вырабатывают в разнообразных комбинациях сырья.

Мороженое должно иметь сладкий, чистый, характерный для каждого вида вкус и аромат. Консистенция и структура его должны быть однородными, без ощутимых кристаллов льда, комочков жира и стабилизатора.

Мороженое обладает высокой питательной ценностью. Оно богато углеводами (от 14 % в молочно-сливочных видах до 30 % в фруктово-ягодных), жирами (в пломбире до 17 %, в молочном — 3,5. 15 %), белками (3,5. 4,5 %), минеральными солями (до 0,7 %) и витаминами. Энергетическая ценность молочных и фруктовых видов мороженого составляет 5607. 6162 кДж/кг.

Особенности производства и потребления готового продукта. Мороженое получают путем взбивания и замораживания молочных или фруктово-ягодных смесей с сахаром, стабилизатором, а для некоторых видов — также с вкусовыми и ароматическими наполнителями.

Стадии технологического процесса. Производство мороженого включает в себя следующие стадии:

— приемка молока и оценка его качества;

— очистка молока, охлаждение и резервирование;

— приготовление смеси (дозирование и смешение отдельных видов сырья);

Характеристика комплексов оборудования. Производство мороженого состоит из двух основных этапов: выработки смеси и приготовления из нее мороженого.

Начальные стадии технологического процесса производства мороженого выполняются при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молоко-очистителей, пластинчатых охладителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из подогревателей, сепараторов-сливкоотделителей, гомогенизаторов, пастеризаторов, охладителей и емкостей для хранения полуфабрикатов.

Завершающий комплекс оборудования линии обеспечивает фасование, закаливание и хранение готовой продукции. Он содержит фасовочно-упаковочные машины и оборудование морозильных камер для готовой продукции.

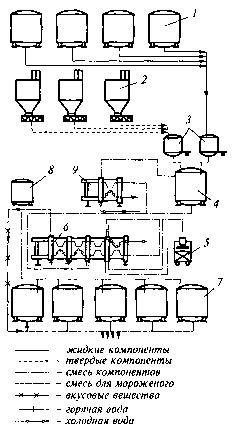

Машинно-аппаратурная схема линии производства мороженого приведена на рис.

Рис. Машинно-аппаратурная схема линии производства мороженого

Устройство и принцип действия линии.В процессе приемки молоко цельное и обезжиренное, сливки взвешиваются, оценивается их качество и хранятся в охлаждаемых резервуарах 1 при температуре не выше 6 °С.

Смеси для мороженого приготавливают из подготовленного сырья в соответствии с рецептурами, рассчитанными исходя из фактического наличия сырья, его состава и качества. Сырье для получения смеси на молочной основе загружают в смесительные ванны 2 в такой последовательности: жидкие продукты (молоко, сливки, вода), сгущенные молочные продукты, затем сухие молочные продукты, сахар, вкусовые наполнители и стабилизаторы.

Для более полного и быстрого растворения сухих продуктов смесь нагревают до 35. 40 °С и тщательно перемешивают. Затем для удаления нерастворившихся частиц и примесей ее фильтруют на дисковых, плоских, пластинчатых фильтрах.

Для смешения компонентов сырья используют сливкосозревательные ванны 7 и ванны длительной пастеризации, а также аппараты для выработки сырного зерна.

Стабилизаторы вносят в смесь до пастеризации, в процессе пастеризации или после охлаждения пастеризованной смеси.

Желатин и агар вводят из емкости 8 в смесь в виде 10 %-ного водного раствора, метилцеллюлозу — в виде 1 %-ного раствора, а другие стабилизаторы используют в сухом виде.

Пектин заливают холодной водой в соотношении 1 : 20 и нагревают до полного растворения при постоянном перемешивании, а затем кипятят в течение 1. 2 мин. Приготовленный раствор фильтруется и вводится в смесь до пастеризации.

Пюре из плодов получают в варочных котлах, а также в протирочной машине. Для хранения смесей используют изотермические емкости вместимостью 2000. 10 000 л.

Жидкие компоненты дозируются насосами-дозаторами, а сыпучие — специальными весовыми бункерами 3.

Полученная в емкости для смешивания 4 смесь сначала фильтруется, а затем подвергается пастеризации.

Фильтрация смесей осуществляется на цилиндрических фильтрах, имеющих две камеры, которые работают поочередно. Производительность фильтров 2000. 4600 кг/ч, давление фильтрации 0,2. 0,25 МПа.

После фильтрации смесь поступает на пастеризацию. В пластинчатых пастеризационных установках 6 смесь пастеризуется при температуре 80.. .85 °С с выдержкой 50. 60 с, а в трубчатых — при аналогичной температуре или при температуре 92. 95 °С без выдержки.

Для улучшения структуры мороженого и уменьшения отстаивания жира при фризеровании проводится гомогенизация в гомогенизаторах 5 жиросодержащих смесей при температуре, близкой к температуре пастеризации. При одноступенчатой гомогенизации применяют давление от 12,5 до 15 МПа для молочной смеси, от 10 до 12,5 МПа для сливочной смеси и от 7 до 9 МПа для пломбира.

После гомогенизации смесь охлаждается до 2.. .6 °С в пластинчатых охладителях 9. Применение агара, агароида и других равноценных стабилизаторов позволяет перерабатывать охлажденную смесь без дальнейшей выдержки. При использовании желатина смесь требуется выдерживать в течение 4. ..12ч (созревание смеси). В процессе созревания в результате связывания воды стабилизатором и белками увеличивается вязкость смеси. Общая длительность созревания смеси не должна превышать 24 ч. Затем смесь поступает на фризерование.

При этом преследуются две цели: насыщение смеси воздухом и ее замораживание.

Степень насыщения смеси воздухом оценивается по взбитости, которая представляет собой отношение объема воздуха в мороженом к первоначальному объему смеси, выраженное в процентах. Минимальная взбитость должна быть не ниже 50 % (молочное мороженое), 60 % (сливочное мороженое и пломбир), 35.. .40 % (плодово-ягодное мороженое). Взбитость повышается при увеличении содержания СОМО, количества стабилизатора и дисперсности жира, а также при уменьшении содержания жира и сахара. Смеси, приготовленные с использованием сухих молочных продуктов, взбиваются лучше, чем с применением жидкого молока. Взбитость мороженого зависит также от конструктивных особенностей фризеров. В хорошо взбитом мороженом средний размер воздушных пузырьков не должен превышать 60.. .70 мкм. При взбитости 100 % в 1 г мороженого содержится около 8,3 млн. воздушных пузырьков с общей площадью поверхности 0,1 м 2 .

Начальная температура замораживания смеси мороженого составляет -2,0.. -3,5 °С, Температура смеси при выходе из фризера обычно устанавливается -5. -1 °С.

Вымороженная вода образует кристаллы, средний размер которых в мороженом составляет 50. 100 мкм. Получение более крупных кристаллов нежелательно, так как они ощущаются на вкус и ухудшают структуру продукта. Главными условиями получения мелких кристаллов являются хорошее перемешивание смеси в процессе замораживания и высокая скорость охлаждения.

Мороженое, вышедшее из фризера, по консистенции и внешнему виду напоминает крем. После фризерования мороженое фасуется и замораживается (закаливается) до -15. -18 °С. Закаливание следует осуществлять интенсивно, чтобы не допустить увеличения размеров кристаллов льда более чем до 60. 80 мкм.

Мороженое фасуется в брикеты на вафлях по 100 г, стаканчики из вафель и бумажные по 100 г, вафельные рожки по 100 г, пачки по 250 г и брикеты на палочке (эскимо) по 50 и 100 г. Торты из мороженого выпускают массой 0,25. 3,0 кг, кексы 0,5. 1,0 и пирожные 0,1 кг.

Готовое мороженое хранится в холодильных камерах при температуре воздуха -20.. -23 °С. Допустимые колебания температуры не должны превышать ±2 °С. Резкие колебания температуры мороженого приводят к укрупнению в нем кристаллов льда, в результате чего ухудшается его качество.

Допустимая продолжительность хранения 1,0. 1,5 мес (молочное мороженое), 1,5. 2,0 мес (сливочное) и 2. 3 мес (пломбир). Длительность хранения снижается для мороженого с повышенным содержанием влаги, мелкофасованного и при наличии наполнителя.

Фризеры, эскимо и льдогенераторы

Фризеры являются основным оборудованием в производстве мороженого и предназначены для частичного замораживания воды в подготовленных молочных смесях и насыщения их мелкодиспергированным воздухом. В зависимости от вида мороженого и конструкции фризера в лед переходит 25,0…60,0 % воды, а объем молочной смеси вследствие аэрации увеличивается примерно в два раза. Фризеры бывают непрерывного и периодического действия. Важнейшими узлами фризера являются рабочий цилиндр, который с внешней стороны охлаждается, а также системы охлаждения рабочего цилиндра и подачи продукта в него. Система охлаждения бывает аммиачной, фреоновой или рассольной, обеспечивающей охлаждение продукта до температур –3…–5 °С. Система подачи продукта осуществляет впуск в рабочий цилиндр вместе с продуктом также и воздуха для насыщения им продукта.

На рис. 18.24 показан фризер непрерывного действия Е4-ОФЛ для получения мороженого из сливочной, молочной и других смесей производительностью 250…400 кг/ч. Подготовленная для взбивания смесь мороженого из бака 7 подается в рабочий цилиндр 5 фризера двухступенчатым насосом, установленным на станине 3. Цилиндр фризера включает мешалку, которая приводится во вращение с помощью привода 6.

Насадка 8 предназначена для наполнения продуктом цилиндра фризера. В цилиндре происходит термомеханическая обработка продукта: дробление воздушных пузырьков и равномерное их распределение в массе продукта, а также раздробление слоя льда, намерзающего на стенках цилиндра. На выходе готового мороженого из цилиндра установлен клапан противодавления, после которого поток мороженого выходит из фризера через выпускной кран 4.

Рис. 18.24. Фризер непрерывного действия Е4-ОФЛ

Рис. 18.25. Цилиндр фризера с приемным бункером и выпускным клапаном

Жидкий аммиак, предназначенный для охлаждения и замораживания смеси мороженого, из трубопроводов 2 и 9 поступает в регулирующий вентиль и аккумулятор 1, а далее в рубашку фризера для охлаждения взбиваемой массы. Через отверстия в стенке рубашки жидкий аммиак проходит в кольцевой зазор, в результате чего продукт во фризере охлаждается. Парожидкостная смесь из рубашки возвращается в аккумулятор 1, в котором капли жидкого аммиака отделяются от пара, а последний отсасывается из системы компрессором.

Цилиндр фризера с приемным бункером и впускным клапаном показан на рис. 18.25. Привод мешалки состоит из электродвигателя 8, клиноременной передачи 7, подшипникового узла 6 и шнека 9. Между лопастями мешалки и внутренней стенкой цилиндра имеется небольшой зазор. Вал мешалки со стороны привода уплотнен съемной резиновой гофрированной манжетой. В приемный бункер 2, снабженный теплоизоляцией 5, вместимостью 10 л заливают жидкую смесь мороженого температурой 12…18 °С до нижней кромки крышки впускного клапана 3. Необходимое количество смеси поступает через впускной клапан 4 в цилиндр 12.

Хладагент R22 поступает по штуцеру 10 и кипит в испарителе 11, образованном цилиндром 12 и наружной обечайкой. После включения фризера температура кипения R22 постепенно понижается и через 8…9 мин достигает –23…–26 °С. При этом жидкая смесь охлаждается на стенках цилиндра до –5 °С и замерзает. Во время процесса охлаждения мешалка взбивает смесь, внедряя в нее воздух, а затем снимает замерзшее мороженое со стенок цилиндра и перемещает его в сторону выпускного устройства 1. Продолжительность приготовления мороженого 10…15 мин.

Техническая характеристика фризера Е4-ОФЛ

Производительность по исходной смеси

исходной смеси мороженого………………………. 6

мороженого на выходе из фризера………………. –3…–6

Система охлаждения………………………………………… аммиачная с инжекторной

Давление аммиака на входе во фризер, кПа………… 800

Температура кипения аммиака, °С……………………… –30…–35

Расход аммиака, м 3 /ч……………………………………….. 0,3

Давление открытия предохранительного

электроэнергии, кВт×ч………………………………… 11,5

Площадь поверхности охлаждения цилиндра, м 2 .. 0,4

Габаритные размеры, мм…………………………………… 2000´850´1600

Фризер Б6-ОФМ (рис. 18.26) предназначен для выработки мягкого мороженого из жидкой смеси. В корпусе фризера размещены две автономные системы приготовления мороженого, каждая из которых состоит из емкости 3 для предварительно подготовленной, исходной жидкой смеси. Смесь заливают в емкость, откуда она через клапан 4 вместе с воздухом поступает в цилиндр 2. В рубашке цилиндра, которая является испарителем, кипит хладагент R502. Смесь в цилиндре охлаждается и постоянно перемешивается мешалкой 11, вращение которой обеспечивается от индивидуального электродвигателя 6 через клиноременную передачу 5. Каждый цилиндр обслуживается низкотемпературным герметичным агрегатом с фильтрами- осушителями 8 и 9, размещенными в нижней части фризера. Корпус фризера закрыт ограждением 13, на котором размещены рукоятка 12 и полка 10. Фризер перемещается на колесах 7.

При охлаждении смеси в цилиндре до –5 °С реле температуры выключает холодильный агрегат и включает сигнальную лампу. С помощью рукоятки 12 открывают выпускное устройство 1, и мешалкой мороженое выталкивается из цилиндра.

Техническая характеристика фризера Б6-ОФМ

температуре окружающего воздуха 20 °С,

температуре исходной жидкой смеси 8 °С

и температуре мороженого –5 °С, кг/ч…………………………. 34

Вместимость одной емкости, л…………………………………….. 10

Установленная мощность, кВт…………………………………….. 3,73

Потребляемая электроэнергия, кВт×ч……………………………. 2,6

Габаритные размеры, мм……………………………………………… 760´560´1400

Рис. 18.26. Фризер Б6-ОФМ

Эскимогенератор карусельного типа (рис. 18.27) предназначен для изготовления мороженого прямоугольной формы. Он имеет сварной корпус-карусель 3 кольцеобразной формы, в котором размещены 640 ячеек прямоугольного сечения, расположенных в четыре ряда. Карусель 3 погружена в закалочную ванну 10, разделенную на 160 секций.

Эскимогенератор установлен на станине 6 и состоит из дозатора 4, маслопровода 7, насосов для хладоносителя с приводом 8, пульта управления 1, устройства для выемки мороженого и подачи его на глазирование в глазировочную головку 5, транспортера, заверточной машины и мойки с бойлером 9. Смесь мороженого, приготовленная во фризере, по трубопроводу поступает в дозатор, который подает смесь в ячейки эскимогенератора. Затем при вращении карусели ячейки проходят закалочную часть, где после частичного замораживания палочкозабиватель 2 вставляет палочки одновременно во все ячейки радиального ряда и отсеки 12 в закалочной ванне. Далее происходит полная закалка и затвердение мороженого. Охлажденный хладоноситель с температурой –40…–42 °С насосом через стояк 11 подается в нижнюю часть ванны эскимогенератора. После закалки ячейки переходят в отсек с теплым хладоносителем с температурой 18…20 °С, где мороженое подтаивает. Устройство для выемки захватывает палочки, извлекает эскимо из формы и погружает его в ванну с глазировочной смесью, непрерывно подаваемой из бачка насосом. После глазировки порции эскимо обсыхают и подаются на винтовой желоб, который направляет их к автомату для завертки в фольгу или специальную бумагу. Освобожденные формочки поступают под дозатор, и начинается новый цикл производства мороженого. При производстве мороженого с температурой после закаливания ‑20…‑23 °С от 1 кг мороженого отводится примерно 1000 кДж теплоты; при этом учитываются все процессы, начиная от охлаждения поступившего молока и до закаливания мороженого.

Эскимогенератор Л5-ОЭК (рис. 18.28) состоит из карусели 1, моющего устройства 2, глазировочной головки 3, дозатора 4, палочкозабивателя 5, осушителя 6 и пластинчатого транспортера 7.

Карусель 1 служит носителем формочек для мороженого и состоит из шести форм, уложенных на формодержателе и соединенных между собой пластинами. По периферии карусели расположено 120 пальцев для привода карусели в движение. Формочки, закрепленные на карусели, совершают прерывистое движение, проходят поочередно зону замораживания и зону оттаивания.

Рис. 18.27. Принципиальная схема эскимогенератора карусельного типа

Для наполнения формочек мерной порцией мороженого используют дозатор 4, который крепится на станине и состоит из двух отсеков. Гильзы, в которых двигаются поршни, соединены пазами барабана с отсеками бункера. Перемещаясь вверх, поршни засасывают дозу смеси, после чего барабан поворачивается, и гильзы соединяются пазами, барабанами, насадкой и трубками. При движении поршня вниз доза мороженого загружается в формочки.

Для забивки деревянных палочек под мороженое применяют палочкозабиватель 5, который крепится на кронштейнах к шинам поддона.

Глазировочная головка 3 предназначена для выемки брикетов мороженого из формочек, перемещения к транспортеру заверточного автомата и укладки мороженого на транспортер. Головка состоит из корпуса, в котором во втулках на упорном подшипнике установлен стакан. На стакане закреплено зубчатое колесо, которое входит в зацепление с роликами карусели и барабаном – носителем штанг. Глазирование брикетов мороженого производится путем погружения брикетов в шоколадную глазурь, после чего глазированное мороженое подается к сбрасывателю, освобождается от щипцов и сбрасывается на лотки транспортера заверточного автомата.

18.28. Эскимогенератор Л5-ОЭК

Техническая характеристика эскимогенератора Л5-ОЭК

Масса порции эскимо с глазурью, г…………………………………… 100

холодного рассола, м 3 /ч…………………………………………….. 25…30

горячего рассола, м 3 /ч……………………………………………….. 8

Температура мороженого, поступающего в дозатор, °С……… –3,5

Установленная мощность, кВт………………………………………….. 29,2

Габаритные размеры, мм…………………………………………………… 3075´2635´1875

Рис. 18.29. Вертикальный льдогенератор

Вертикальный льдогенератор Л-250 (рис. 18.29) представляет собой полый цилиндр 1, окруженный охлаждающей рубашкой. В рубашку подают жидкий хладагент. На внутреннюю поверхность цилиндра насосом подают воду через форсунки 5. Стекая, вода замерзает тонким слоем льда, который срезается ножом 2, укрепленным на вертикальной вращающейся оси 3. Полученный лед вместе с водой падает в поддон 4, откуда поступает в производство или для изготовления брикетов. Вертикальные снегогенераторы Л-250 имеют производительность 250 кг/ч.

Техническая характеристика вертикального льдогенератора Л-250

Производительность, т/сут………………………………. 6…7,2

Площадь рабочей поверхности цилиндра, м 2 ……. 1,96

Частота вращения ножевого ротора, мин –1 ……….. 15

Температура кипения хладагента, °С………………… –22…–40

Установленная мощность двигателя, кВт………….. 3,0

Габаритные размеры, мм………………………………….. 1600´1300´1750

Горизонтальный льдогенератор снежного и чешуйчатого льда (рис. 18.30) состоит из вращающегося стального цилиндра 1, погруженного в ванну 4, наполовину наполненную водой. Цилиндр имеет длину 900 мм и наружный диаметр 700 мм. Через уплотнения с помощью полого вала 3 к цилиндру с одной стороны подводят жидкий хладагент, с противоположной отсасывают образующийся пар. Цилиндр приводят во вращение от электродвигателя через редуктор с частотой вращения 8…12 мин –1 . Пленка льда толщиной 1…3 мм в виде сухих чешуек и влажной снежной массы срезается неподвижным ножом 2 и направляется по наклонной плоскости в бункер. Льдогенератор обслуживается холодильной установкой производительностью 46,6 кВт. При температуре кипения –20 °С производительность льдогенератора АИЛ-200 – примерно 180 кг/ч. Находят применение горизонтальные льдогенераторы чешуйчатого льда с подачей в цилиндр холодного рассола, предварительно охлажденного в испарителе холодильной машины.

Техническая характеристика горизонтального льдогенератора

Производительность при температуре

окружающей среды 20 °С, кг/ч………………………………….. 25…30

Температура кипения фреона, °С……………………………….. 20…25

Питание от сети переменного трехфазного тока, В……… 380

Установленная мощность, кВт…………………………………… 0,2

Габаритные размеры, мм…………………………………………… 1120´460´420

Льдогенератор ЛТ-50 (рис. 18.31) состоит из двух блоков: льдоприготовительного отделения и машинного отделения. Все узлы льдогенератора смонтированы в металлическом корпусе, выполненном из листовой стали и установленном на регулируемых опорах.

Льдоприготовительное отделение, находящееся сверху над машинным отделением, состоит из теплоизолированного бункера для хранения льда; над ним расположена ванна 13, в которую поступает вода, расходуемая для льда. В левой части ванны установлен насос 3, часть которого погружена в ванну с водой. Над ванной размещена оросительная трубка 2 с форсунками 12, соединенная с нагнетательным патрубком насоса резиновой трубкой. Для предотвращения попадания в бункер воды, выходящей из форсунок оросительной трубки в виде фонтанчиков, предусмотрена защитная шторка.

Рис. 18.30. Принципиальная схема льдогенератора горизонтального типа

Над оросительной трубкой установлен испаритель 9, представляющий собой прямоугольную пластмассовую ванну, в которую вставлены медные пальцы, соединенные между собой последовательно медными кулачками. Внутри каждого пальца имеется вертикальная перегородка. Под испарителем установлена наклонная решетка 10, по которой лед скатывается в бункер. Корпус льдоприготовительного отделения теплоизолирован.

Рис. 18.31. Принципиальная схема льдогенератора ЛТ-50

В машинном отделении размещены холодильный агрегат, состоящий из компрессора 16, конденсатора 17, вентилятора 18, теплообменника 15, фильтра-осушителя 4 и электрощита.

При работе льдогенератора хладагент R22 дросселируется в капиллярной трубке 5 и поступает в пальцы испарителя. Насос подает в оросительный коллектор воду, которая выходит через его форсунки и омывает наружную поверхность пальцев испарителя. Часть воды слоями намерзает на пальцах, остальная стекает в ванну и вновь подается насосом в оросительную трубку в цикле.

Во время работы холодильной машины горячий пар хладагента, сжатый компрессором, подогревает воду в теплообменнике. Жидкий хладагент отделяется в отделителе 8.

При охлаждении испарителя до температуры –6…–12 °С реле температуры 6 включает реле времени, которое через 13 мин включает холодильный агрегат и водяной насос. Электромагнитный вентиль 1 включается и, нагревающаяся в теплообменнике вода вытесняется в ванну испарителя 7 холодной водой из водопроводной сети. Пальцы испарителя подогреваются, образовавшиеся на них цилиндрики льда подтаивают, сходят с пальцев, падают на наклонную рубашку и соскальзывают в бункер 14, в котором установлено реле температуры 11.

Вода из ванны испарителя стекает через калиброванное отверстие в ванну насоса. Чтобы избежать переполнения ванны водой, в ней установлен переливной патрубок.

Через две минуты после начала оттаивания реле времени отключает электромагнитный вентиль, включает холодильный агрегат и водяной насос.

В режиме «Промывка» работает только водяной насос, который прокачивает воду (или моющий раствор) через оросительную трубку для удаления частиц минеральных солей с поверхности пальцев испарителя, форсунок оросительной трубки, лопастей и корпуса насоса.

Техническая характеристика льдогенератора ЛТ-50

Производительность при tв = 20 и tw1 = 15 °С, кг/сут………… 50…5

Максимальная масса льда, находящегося в бункере, кг……. 25

Напряжение однофазного тока частотой 50 Гц, В……………. 220

Установленная мощность, кВт……………………………………….. 0,5

Давление воды на входе, МПа……………………………………….. 0,08…0,6

Удельная масса воды на 1 кг льда, дм 3 /кг……………………….. 2,3

Зарядка хладагентом R12, кг…………………………………………. 0,45

Габаритные размеры, мм……………………………………………….. 800´550´1100

Льдогенератор типа АСМ (рис. 18.32) содержит в верхней части камеры испаритель 8, водяной коллектор с форсунками 1 и водяной насос 6. Под ними расположен бункер для льда 4. В нижней части льдогенератора находится машинное отделение, в котором размещены холодильный агрегат, состоящий из компрессора 9, вентилятора 10, конденсатора 11, фильтра-осушителя 12, и электромагнитные вентили 5 и 13.

Испаритель 8 состоит из льдоформ, к которым припаян трубчатый змеевик. Насос подает воду из ванны в коллектор. Проходя через форсунки, вода разбрызгивается и попадает в стаканчики, на внутренней поверхности которых образуется постоянно увеличивающийся слой льда. Часть охлажденной воды стекает в ванну и снова насосом подается в коллектор. С понижением температуры кипения хладагента термореле испарителя включает реле времени. Хладагент поступает в змеевик испарителя через капиллярную трубку, навитую на отделителе жидкости. Пар отсасывается компрессором через отделитель жидкости 7.

Рис. 18.32. Льдогенератор типа АСМ

Через 25 мин работы льдогенератора в режиме замораживания открываются электромагнитные вентили 5 и 13. Через один из них горячий пар нагнетается компрессором 9 в испаритель 8, а через другой теплая вода поступает в поддон, омывая испаритель. Цилиндрики льда в стаканчиках подтаивают, отделяются от форм, попадают на наклонную плоскость коллектора и, отгибая шторку, скатываются в бункер 4 через дверцу 3. Цикл оттаивания длится около 3 мин, после чего реле времени переключает льдогенератор на цикл намораживания льда, отключая электромагнитные вентили, вода, оставшаяся в поддоне испарителя, через имеющиеся отверстия стекает в ванну. Уровень воды в ней поддерживается не выше верхнего конца переливной трубки. Корпус льдогенератора находится в теплоизоляции 2.

Техническая характеристика льдогенераторов типа АСМ представлена в табл. 18.4.

Таблица 18.4. Техническая характеристика льдогенераторов типа АСМ