- Машин для обработки металла

- § 137. Электрические ручные машины для обработки металла

- Оборудование для металлообработки: виды, производство

- Виды металлообрабатывающих станков

- Передовые методы металлообработки

- Газовая резка металла

- Плазменные станки для резки

- Лазерная обработка

- Гидроабразивные и электроэрозионные станки

- Портальные машины газовой резки металла

- Выставка оборудования металлообработки

- Участники и посетители

- Преимущества выставок

Машин для обработки металла

Электрические ручные машины являются наиболее распространенными в строительном производстве, так как отличаются сравнительной простотой изготовления и эксплуатации, а также высоким коэффициентом полезного действия, равным 0,4…0,6, т. е. выше, чем у других видов ручных машин.

Эксплуатационные расходы для электрических ручных машин в 7—8 раз ниже, чем для пневматических, однако электрические ручные машины должны применяться с соблюдением мер безопасности. При использовании электрических ручных машин, не имеющих двойной изоляции, при напряжении тока 220 В необходимо надевать защитные диэлектрические перчатки и ботьм или иметь под ногами коврик и устраивать заземление корпуса машины.

Рекламные предложения на основе ваших интересов:

Рнс. 290. Электрическая ручная

Электрические ручные машины с двойной изоляцией с напряжением 220 В менее опасны, ОА\ нако при их использовании также следует соблюдать определенные меры предосторожности.

Электрические машины с напряжением 36 В являются безопасными, однако вызывают необходимость пример нения понижающего трансформатора и преобразователе частоты тока, что несколько затрудняет их использовав ние. Для обработки металла выпускают электросверлилки, электроножницы, электродыропробивные, электричек ские шлифовальные и резьбонарезные машины.

Рис. 291. Электрическая двухскоростная сверлильная машина ударно-вращательного действия

1 — патрон; 2 — наковальня; 3 — ударник; 4— пружина; 5 — втулка; в — шпиндель; 7 — блок шестерен; 8 — переключатель; 9 — вал электродвигателя

Рис. 292. Ручная шлифовальная электрическая машина ИЗ-2008

1 — абразивный круг; 2 — шпиндель; 3 —зубчатая передача; 4 — вентилятор; 5 — вал ротора; 6 — электродвигатель; 7 — корпус; 8 — фильтр; 9 — рукоять; 10 — пусковое устройство

На рис. 290 изображена сверлильная машина ИЭ-1034 с диаметром сверления до 9 мм. Машина состоит из корпуса электродвигателя, выполненного из пластмассы, корпуса редуктора, коллекторного однофазного электродвигателя на напряжение 220 В.

Электрошлифовальные машины предназначены для зачистки абразивным кругом сварных швов чугунного и стального литья, очистки металлоконструкций от коррозии и других работ. Скорость вращения шпинделя определяется максимально допустимой скоростью вращения абразивного круга. Для ручных машин она не должна превышать 25…30 м/с, что достигается применением понижающей одноступенчатой цилиндрической зубчатой передачи.

Ручные шлифовальные машины по конструктивному исполнению могут быть с прямым корпусом и угловые; по роду привода — со встроенным двигателем и с гибким валом, получающим вращение от отдельного электродвигателя; по роду применяемого тока — с двигателем однофазного тока с напряжением 220 В или трехфазного тока с напряжением 36 В.

Ручная шлифовальная электрическая машина ИЭ-2008 (рис. 292) состоит из корпуса, электродвигателя с двойной изоляцией, одноступенчатого редуктора, шпинделя, вентилятора, вала ротора, передней и задней рукояток, защитного кожуха и абразивного круга. В задней рукоятке смонтировано пусковое устройство и фильтр для подавления радиопомех. Ручная шлифовальная электрическая угловая машина ИЭ-2106 показана на рис. Технические характеристики шлифовальных машин веде»ы в табл. 74.

Рис. 293. Ручная шлифовальная электрическая угловая машина ИЭ-21М

Рис. 294. Гайковерт ручной электрический ИЭ-ЗШЛ

Рис. 295. Гайковерт ручной электрический редкоударный ИЭ-ЗИ5А

1 — сменная головка; 2 — корпус; 3 — ударно-вращательный механизм; 4—дополнительная рукоятка; 5 —вал; 6 — редуктор; 7 — электродвигатель; 8— основная рукоятка; 9 — пружина; 10 — упругие элементы виброзащиты

Рис. 296. Шуруповерт ручной электрический ИЭ-3602А

1 —отвертка; 2 —шпиндель; 3 —ведомая полумуфта; 4 — ведущая полумуфта; 5 —корпус редуктора; 6 — блок-шестерня; 7 — электродвигатель; 8 — рукоятка

Машины разьбозавертывающие — гайковерты и шуруповерты применяют при сборке и разборке различных резьбовых (болтовых) соединений при монтажных, электромонтажных, санитарно-технических, опалубочных и других работах.

Выпускают гайковерты с электро- и пневмоприводом, прямые и угловые, обычные и редкоударные, а также с тарированным моментом затяжки.

Основными сборочными единицами гайковерта ИЭ-3114А (рис. 294) являются корпус, электродвигатель, редуктор, сменная головка, кулачковой” механизм, состоящий из наковальни ударника, пружины, шарн подпятника, и вал. В рукоятке гайковерта смонти выключатель. Электродвигатель асинхронный с ко замкнутым ротором, напряжением тока 36В и час, тока 200 Гц.

Рис. 297. Ножницы ручные электрические ИЭ-5404

1 — неподвижный нож; 2 — подвижной нож; 3 —ползун; 4 — вал с эксцентрик ком; 5 — шарикоподшипник; 6 — корпус редуктора; 7 — шатун; 8 — редуктору S — рукоятка; 10— помехоподавляющее : устройство; И — курок; 12 — электро двигатель

Шуруповерты ИЭ-3601Б, ИЭ.3602А и ИЭ-3603 общ печивают завинчивание винтов, диам.етром до 6 мм, мент затяжки 13… 15 Н-м.

Сверху к обеим частям корпуса прикреплена рукоятка с выключателем и курком. В рукоятку вмонтирован – конденсатор радиопомехоподавляющего устройства. Ножницы подключают к однофазной сети переменного тока напряжением 220 В с нормальной частотой с помощью штепсельного соединения. Вращение вала якоря электродвигателя через двухступенчатый редуктор передается эксцентриковому валу, преобразовывающему вращательное движение вала посредством шатуна в возвратно-поступательное движение ползуна, имеющего поперечный паз, в который входит эксцентриковая часть вала. В нижней части ползуна укреплен подвижной нож. К коробке редуктора снизу привернута, улитка с неподвижным ножом, положение которого может регулироваться в плоскости, перпендикулярной к плоскости резания. Эксцентриковый вал поддерживается двумя шарикоподшипниками, смонтированными в стенках корпуса редуктора.

Вырубные ножницы в отличие от ножевых имеют рабочий инструмент в виде цилиндрического пуансона.

§ 137. Электрические ручные машины для обработки металла

Для обработки металла выпускаются электросверлилки, электроножницы для резки листового металла,,

электродыропробивные машины, электрическая шлифовальная машина, резьбонарезной инструмент и др.

Электрические сверлильные машины по металлу разделяются: по размерам — сверлилки легкого (сверление до 8 мм), среднего (до 15 мм) и тяжелого (до 23 мм) типов; по конструктивному устройству — сверлилки обычные и угловые; по роду тока — высокочастотные, низковольтные, с приводом от однофазного тока 127 — 220 В и трехфазного тока 127 — 220 В с двойной изоляцией.

Электросверлильная ручная машина состоит из корпуса, встроенного электродвигателя, редуктора и шпинделя.

Рис. 290. Электросверлилки

а — тяжелого типа; б — легкого типа

Устройство электросверлильной машины тяжелого типа с низковольтным высокочастотным электродвигателем показано на рис. 290, а. Сверлильная машина состоит из электродвигателя 4, вал 3 которого вращается в шарикоподшипниках, установленных в переднем / и заднем 5 подшипниковых щитах. Для охлаждения обмоток двигателя на вал ротора насажен вентилятор 2.

Две пары цилиндрических передач 10 образуют двухступенчатый редуктор, передающий вращение от вала двигателя к шпинделю 11, в который вставляется сверло.

При работе сверлильную машину держат за рукоятки- 7 и 12, предусмотренные для этой цели. В одну из рукояток 7 вмонтирован выключатель с курком 9. Упор служит для увеличения усилия передачи режущего инструмента при сверлении отверстий. Электросверлилка получает питание от переносного преобразователя частоты, ток проводится четырехжильным гибким проводом через резиновую втулку 8; одна жила провода предназначена для заземления сверлилки. Электросверлильная машина рассчитана на сверление отверстий диаметром 6 — 23 мм.

Электросверлильная машина легкого типа,. ( рис. 290, б) используется для сверления небольших отверстий диаметром до 8 мм.

Рис. 291. Электроножницы

Электроножницы служат для разрезания тонкой листовой стали. Они особенно удобны для выполнения фигурного раскроя, так как могут резать по контуру с малым радиусом кривизны. Устройство электроножниц показано на рис. 291. Корпус ножниц состоит из коробки редуктора / и корпуса универсального коллекторного электродвигателя 6. Сверху к обеим частям корпуса прикреплена рукоятка 2 с выключателем 3 и курком 4. В рукоятку вмонтирован конденсатор радиопомехоподавляющего устройства 5. Ножницы подключают к однофазной сети переменного тока напряжением 220 В с нормальной частотой с помощью штепсельного соединения. Вращение вала якоря электродвигателя 6 через двухступенчатый редуктор / передается эксцентриковому валику 7, преобразовывающему вращательное движение вала в возвратно-поступательное движение ползуна 10, имеющего поперечный паз, в который входит эксцентриковая часть валика 7. В нижней части ползуна укреплен подвижной нож 9. К коробке редуктора / снизу привернута улитка 8 с неподвижным ножом, положение которого может регулироваться в плоскости, перпендикулярной к плоскости резания.

Масса электроножниц 5 кг. Мощность электродвигателя 0,27 кВт. Толщина разрезаемого металла до 2,7 мм.

Рис. 292. Электрошлифовальная машина

Электрошлифовальные машины ( рис. 292) предназначены для зачистки абразивным кругом сварных швов, очистки металлоконструкций от коррозии и других работ. Скорость вращения шпинделя определяется максимально допустимой окружной скоростью абразивного круга. Для ручных электроинструментов она н должна превышать 25 — 30 м/с, что достигается применением понижающей одноступенчатой цилиндрической зубчатой передачи.

Гайковерты применяются при сборке и разборке различных резьбовых (болтовых) соединений при монтажных, электромонтажных, санитарно-технических опалубочных и других работах.

Выпускаются гайковерты с электро- и пневмоприводом, прямые и угловые.

Рис. 293. Гайковерт электрический прямой

1 — шпиндель; 2 — ударник; 3 — полумуфта; 4, 10 — корпусы; 5 — блок шестерен; ˆ — шестерня; 7 — вентилятор; 8 — статор; 9 — ротор; 11 — вал; 12 — выключатель; 13 — ручка; 14 — резиновая трубка; 15 — промежуточный щит; 16 — шарик; 17 — пружина

Основными сборочными единицами гайковерта ( рис. 293) являются корпус, электродвигатель, редуктор, кулачковый механизм и шпиндель. Электродвигатель получает питание через трансформатор — преобразователь тока частотой 200 Гц и напряжением 36 В. Преобразование крутящего момента в ударно-импульсный совершается при помощи кулачкового механизма. Если момент сопротивления завинчиваемой гайки меньше крутящего момента, передаваемого кулачковым механизмом, шпиндель будет вращаться, пока момент сопротивления не превысит величину крутящего момента кулачкового механизма. В этом случае ударник сместится в сторону ротора; сжимая пружину, выйдет из зацепления со шпинделем и, набирая скорость, начнет своими кулачками наносить удары по кулачкам шпинделя.

Гайковерты электрифицированные выпускаются для завинчивания гаек (болтов) с диаметром резьбы 16 и 20 мм, с пневмоприводом до 14, 20 и 42 мм.

Электрошуруповерты по своей конструкции подобны электрогайковертам.

Оборудование для металлообработки: виды, производство

Сегодня промышленные предприятия активно эксплуатируют разные виды станков для металлообработки. Прежде всего, высокопроизводительная техника требуется заводам машиностроения, которые непрерывно работают с металлическими листами. Для обработки подобных изделий приобретают дорогостоящее оборудование с высокой точностью, оснащенное программным управлением.

Виды металлообрабатывающих станков

Чтобы знать, какой вид устройства необходим для работы, следует внимательно изучить общую классификацию. Станки для металлообработки одного вида нередко различаются кинематикой, параметрами, конструктивными особенностями, способом управления и так далее.

В зависимости от универсальности:

- универсальные – применяют для создания изделий разного размера, наименования и формы (индивидуальные заказы);

- специализированные – подходят для изготовления продукции схожей маркировки, но различных габаритов (серии);

- специальные – рассчитаны на производство одинаковых по названию и параметрам деталей (массовый выпуск).

В зависимости от показателей точности:

В зависимости от уровня автоматизации:

- полуавтоматы – цикл работ автоматизирован, но загружает/выгружает детали сотрудник самостоятельно;

- автоматы – все процессы обработки совершаются в автоматическом режиме.

Для выпуска мелкосерийных деталей в автоматическом режиме разработаны устройства, имеющие специальное программное управление:

- цикловое (Ц) – настраивается цикл обработки, параметры помещения выставляются упрощенно;

- числовое (Ч) – постоянный контроль за процессом обработки с помощью уникальной управляющей программы (все данные записаны в цифровом формате).

Система управления для оборудования с ЧПУ бывает: цифровая индикация/координаты (ф1), позиционная (ф2), контурная (ф3) и универсальная (ф4).

В зависимости от массы:

- до 1 тонны – легкие;

- до 10 тонн – средние;

- от 16 до 30 тонн – крупные;

- от 30 до 100 тонн – тяжелые;

- от 100 тонн и выше – особенно тяжелые.

По роду осуществляемых работ и разновидностям режущих механизмов металлообрабатывающие станки делят на группы:

Название

Характеристика («О» – обработка, «РИ» – режущий инструмент)

Необходимы для «О» определенных поверхностей кручения. Резание (точение) происходит благодаря вращению заготовки

В эту группу входят расточные устройства. Главная задача – изготовление и «О» отверстий, имеющих круглую форму. Вращение инструмента/поступление подачи

«РИ» – круг для шлифования (абразивный)

Полировальные и доводочные

«РИ» – шлифующие ленты и бруски

Главная задача – «О» зубьев колес

«РИ» – приспособление с крутящимися резцами (фреза)

Резание происходит за счет движения резца или изделия вперед/назад

Главная задача – распиливание/разрезание прокатных профилей. «РИ» – дисковая пила или ножовочное полотно

«РИ» – специальная протяжка (приспособление для резки металла с лезвиями)

В эту группу не входят токарные устройства. Применяют для изготовления резьбы

Остальные устройства, не вошедшие в предыдущие категории

Изготовление оборудования для металлообработки осуществляется в соответствии с разработанными требованиями и нормами. Каждый этап тщательно контролируется, любые допущенные ошибки в процессе производства сделают дальнейшую эксплуатацию техники невозможной. Правильность и точность работы устройства определяют качественные характеристики обрабатываемой детали.

Передовые методы металлообработки

В промышленных условиях для обработки металла используют как новейшие, так и давно известные методы. Современные типы оборудования для металлообработки отвечают следующим требованиям:

- продуктивность – промышленные объемы требуют высокой скорости выполнения операций;

- точность – нужно выдерживать размеры при изготовлении даже мельчайших деталей;

- надежность и устойчивость к износу.

Промышленное оборудование для металлообработки подразделяется по типу воздействия на материал. Наиболее частой операцией на металлообрабатывающих предприятиях по праву можно считать резку.

Газовая резка металла

Такой способ известен давно, но выпускаемые на нынешний момент станки полностью автоматизированы. Это позволяет исключить неточности при раскрое листа, которые может спровоцировать человеческий фактор. Минусы метода – малая точность и термоусадка металла. Плюсы – низкая стоимость оборудования и большая скорость выполнения.

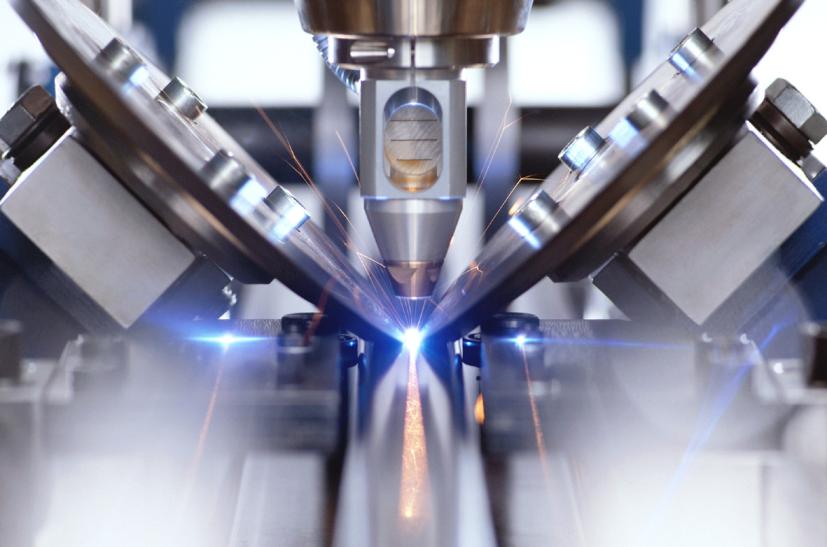

Плазменные станки для резки

Раскрой происходит с помощью узкой струи плазмы, что позволяет добиться высокой точности и произвольных форм заготовки. Высокое качество поверхности в месте среза, продуктивность и возможность вырезать почти любую деталь нивелируются одним недостатком – плазменные станки недешевы.

Лазерная обработка

Станки для лазерной резки точны и предупреждают потери материала в месте среза за счет малой его ширины. Применяется этот тип оборудования для обработки мягких цветных металлов: алюминия, латуни, бронзы (включая ценные). Нередко станки для лазерной резки применяют для изготовления заготовок под электронные платы, деталей для современной бытовой техники.

Гидроабразивные и электроэрозионные станки

Эти виды оборудования используются для точной резки любого металла произвольной толщины. Сравнительно невысокая скорость обработки компенсируется качеством. Оба способа гарантируют высокую точность и очень малый расход на припуск при резке. Станки гидроабразивного и электроэрозионного действия применяют в космической, электронной и других видах промышленности.

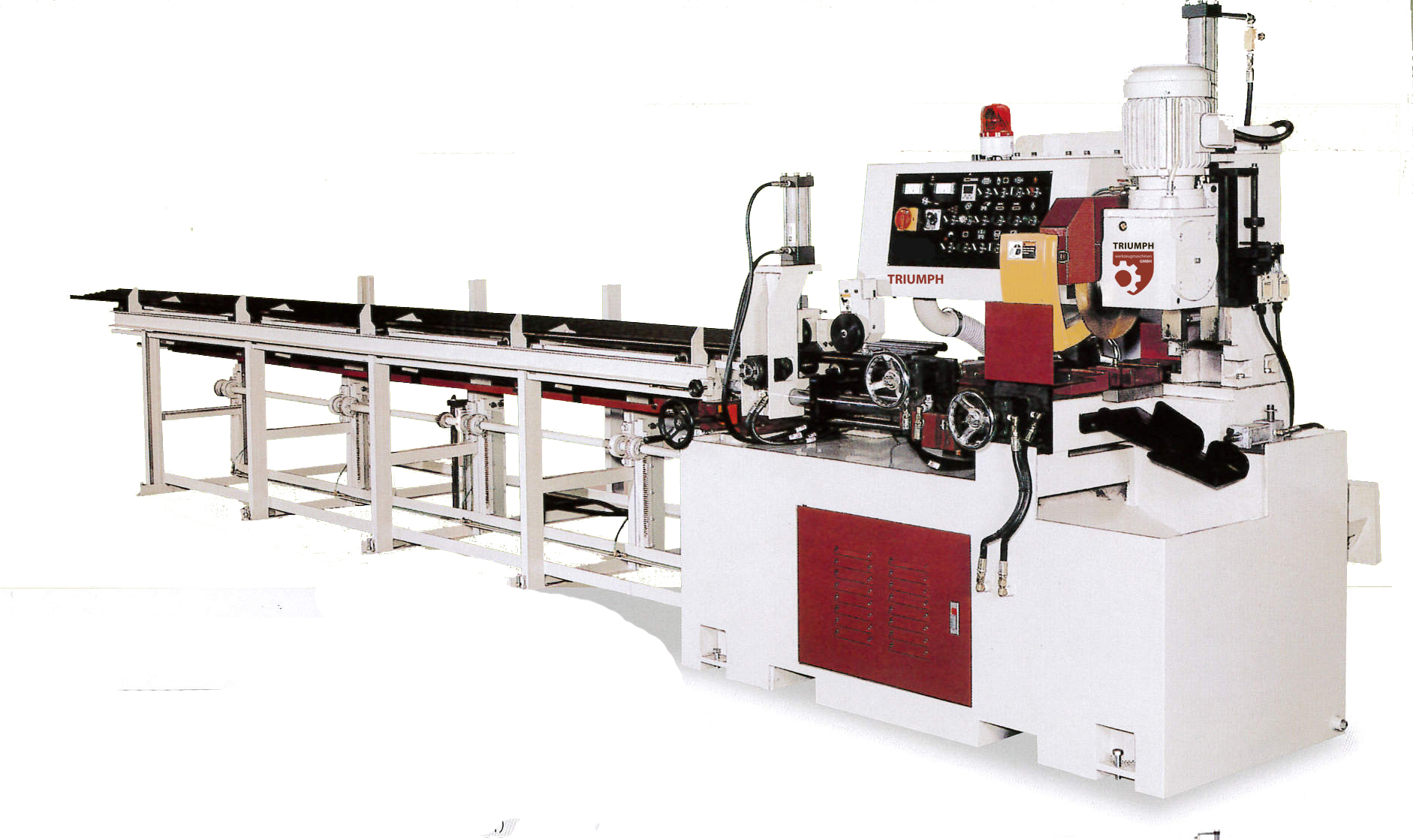

Портальные машины газовой резки металла

При обработке промышленных объемов металла на современных предприятиях используют портальные машины газовой резки. Устройство станка позволяет разместить в рабочей зоне лист размером от 1,5х3 м до 3х12 м.

Такой способ резки экономичен, но есть и небольшой недостаток. При обработке листового металла небольшой толщины возможна термоусадка и снижение точности реза. Оператору в работе с портальной машиной газовой резки потребуется максимальная внимательность и опыт.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.