Машиностроение и механика

Лезвийная обработка заготовок деталей машин резанием

лезвийная обработка заготовок деталей машин резанием

Общая характеристика лезвийной механической обработки резанием

Обработка резанием – это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки.

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Резанием обрабатывают литые, кованые и полученные другими методами пластического деформирования заготовки, а также заготовки, полученные сваркой.

В зависимости от используемого типа инструмента способы механической обработки подразделяют на лезвийные и абразивные.

Отличительной особенностью лезвийных способов обработки является наличие у обрабатывающего инструмента острой режущей кромки (либо нескольких кромок) определенной геометрической формы.

Для абразивных способов обработки характерно наличие множества различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Основными способами лезвийной обработки являются точение, сверление, фрезерование, строгание и протягивание. В основу классификации способов обработки заложен вид используемого инструмента и кинематика движений. Любой способ обработки включает два движения: главное – движение резания (обозначается V) – и вспомогательное – движение подачи (обозначается S). Главное движение обеспечивает съем металла, а вспомогательное – подачу в зону обработки следующего необработанного участка заготовки. Эти движения осуществляются за счет перемещения заготовки или инструмента.

В зависимости от точности размеров и шероховатости получаемой поверхности различают черновую и чистовую обработку резанием. Чистовая обработка характеризуется большей точностью размеров и меньшей шероховатостью поверхности по сравнению с черновой.

Любой лезвийный инструмент состоит из рабочей части, включающей режущие лезвия, образующие их поверхности, режущие кромки и крепежной части, предназначенной для установки и закрепления в рабочих органах станка.

Основным режущим элементом любого лезвийного инструмента является режущий клин определенной геометрической формы . Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания P, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью V. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. В процессе образования стружки металл заготовки претерпевает упругопластическую деформацию, которая заканчивается разрушением и сопровождается рядом физико-химических процессов: трением, износом инструмента, выделением тепла, вибрациями и т. д. Выбор материала режущей части лезвийного инструмента и ее геометрической формы зависит от вида обрабатываемого конструкционного материала заготовки.

Основные углы заточки лезвийного инструмента

Режущий клин любого типа лезвийного инструмента может иметь несколько углов заточки, однако основными из них, оказывающими наибольшее влияние на процесс резания, являются передний g и задний a углы .

Они измеряются в одной плоскости, так называемой главной секущей, которая при точении проводится перпендикулярно проекции главной режущей кромки клина (той, что режет металл) на основную (горизонтальную) плоскость.

Передний g и задний a углы – это основные углы заточки режущих кромок у любого вида лезвийного инструмента. Передний угол g – это угол заточки передней поверхности.

Отличительной особенностью передней поверхности всегда является то, что по ней сходит стружка.

Задний угол a – угол заточки задней поверхности, которая вместе с передней поверхностью образует режущий клин резца (см. рис. 2.1.2), зуба сверла, фрезы, протяжки и т. д.

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением переднего угла g инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие заднего угла a снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Машиностроение и механика

Лезвийная обработка заготовок деталей машин резанием — Точение

Точение является основным способом обработки поверхностей тел вращения.

Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение, обозначается символом V) и перемещении резца (движение подачи, обозначается символом S).

В качестве режущего инструмента при точении используются токарные резцы.

По технологическому назначению различают резцы : проходные 1 – 3 для обтачивания наружных цилиндрических и конических поверхностей; подрезные 4 для обтачивания плоских торцовых поверхностей; расточные 5 и 6 для растачивания сквозных и глухих отверстий; отрезные 7 для разрезания заготовок; резьбовые для нарезания наружных 8 и внутренних резьб; фасонные круглые 9 и призматические 10 для обтачивания фасонных поверхностей; прорезные для обтачивания кольцевых канавок и др.

По характеру обработки различают резцы черновые, получистовые и чистовые. По форме рабочей части резцы делят на прямые 1, отогнутые 2, оттянутые 7. По направлению подачи резцы подразделяют на правые и левые . Правые работают с подачей справа налево, левые – слева направо. По способу изготовления различают резцы целые, с приваренной встык рабочей частью, с приваренной или припаянной пластинкой инструментального материала, со сменными пластинками режущего материала.

Для высокопроизводительного точения с большими подачами используют резцы с дополнительной режущей кромкой .

В промышленности применяют резцы с многогранными неперетачиваемыми твердосплавными пластинками . Когда одна из режущих кромок выходит из строя вследствие затупления, открепляют механический прижим пластинки и устанавливают в рабочее положение следующую кромку.

Основные операции точения

С помощью точения выполняют следующие основные операции:

1) Обтачивание – обработка наружных цилиндрических и конических поверхностей . Выполняется прямыми, отогнутыми или упорными проходными резцами с продольной подачей.

2) Растачивание – обработка внутренних поверхностей . Выполняется расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными резцами, ступенчатые и глухие отверстия – упорными расточными резцами.

3) Подрезание – обработка торцевых поверхностей . Выполняется перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

4) Резьбонарезание – нарезание резьбы. Резьбу нарезают с продольной подачей резца Sпр. Форма режущих кромок резьбовых резцов определяется профилем и размерами поперечного сечения нарезаемых резьб.

5) Резка – разрезание заготовок на части . Выполняется отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали. При отрезке детали резцом с наклонной режущей кромкой торец получается чистым.

Кроме того, к токарным операциям относятся протачивание канавок и обтачивание фасонных поверхностей заготовок фасонными резцами или с помощью фасонных копиров.

Основные задачи резания – обеспечить наибольшую производительность и требуемое качество поверхности детали при наименьшей себестоимости обработки. Таким образом, необходимо найти такие режимы резания, при которых сочетание всех факторов, влияющих на стоимость обработки, обеспечит наивыгоднейшие условия обработки конкретной заготовки. Такие режимы называют оптимальными.

Обязательные элементы режима резания при любом виде лезвийной обработки следующие: глубина резания t, скорость резания V, скорость подачи S.

Рассмотрим элементы режима резания при точении .

1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

Это расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. При точении цилиндрической поверхности глубина резания равна полуразности диаметров до и после обработки : t=(D–d)/2. При подрезке канавок и отрезке глубина резания равна ширине отрезного резца. Рекомендуется глубину резания назначать равной расчетному максимально возможному значению, способствующему получению поверхности требуемой формы и качества.

2) Скорость резания V, [м/мин] – расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени.

Наибольшей скоростью при токарной обработке будет обладать точка с наибольшим радиусом цилиндрической или фасонной поверхности (на периферии заготовки). При частоте вращения заготовки n [об/мин], скорость резания будет равна V=p D n / 1000, где D – диаметр обрабатываемой поверхности, мм .

Скорость резания при точении назначается по эмпирической (выведенной экспериментально) зависимости:

Значения коэффициентов С, К и показателей степени x, y, m выбираются по таблицам из справочников (например, технолога-машиностроителя) в зависимости от конкретных условий резания: вида обработки (черновая либо чистовая), материала инструмента и заготовки, глубины резания t, геометрии инструмента, применения смазочно-охлаждающей жидкости и т. д.

В формулу входят также подача резца за один оборот заготовки S [мм/об], и стойкость резца T, [мин]. Стойкость резца T – это время его непрерывной работы до затупления, после чего резец необходимо перетачивать или заменять. Стойкость зависит в основном от вида инструментального материала.

3) Подача S, [мм/об] – при точении это путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот заготовки.

Назначается подача также по справочникам в зависимости от глубины резания и других условий резания. Обычно при точении S=(0,05. 0,25)t.

Лезвийная обработка деталей машин

Лезвийная обработка деталей машин — раздел Высокие технологии, Онищенко В.И. Материаловедение. Технология конструкционных материалов В Лезвийной Обработке (В Зависимости От Вида И Направления Движений Резания, .

В лезвийной обработке (в зависимости от вида и направления движений резания, вида обработанной поверхности) можно выделить следующие технологические методы: точение, строгание, долбление, протягивание, сверление, фрезерование, резьбонарезание.

Точение. Лезвийная обработка резанием (ЛОР) цилиндрических и торцовых поверхностей называется точением. Главное движение — вращательное — придается заготовке или режущему инструменту; движение подачи — прямолинейное или криволинейное — придается режущему инструменту вдоль, перпендикулярно или под углом к оси вращения.

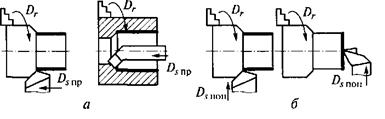

Технологические схемы точения:

а — продольное точение; б — поперечное точение;

Dr — главное движение резания; Ds пр, Ds поп — движение подачи продольное и поперечное

Точением обрабатываются шейки и торцовые поверхности круглых стержней (валов); наружные и внутренние цилиндрические поверхности и торцы дисков; внутренние цилиндрические торцовые поверхности некруглых стержней и корпусных деталей.

Строгание и долбление. Процесс ЛОР открытых плоских и фасонных, наружных и внутренних поверхностей называется строганием и долблением. В этом процессе главное движение Dr — прямолинейное, возвратно-поступательное, придается режущему инструменту; движение подачи — дискретное, прямолинейное или криволинейное, придается заготовке в конце обратного хода инструмента.

Технологические схемы строгания (а) и долбления (б) наружных поверхностей:

Dr — главное движение резания; Ds — движение подачи ®

При строгании главное движение Dr. придается инструменту в горизонтальной плоскости, при долблении — в вертикальной.

Процесс резания при строгании или долблении — прерывистый и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку. Холостой ход обеспечивает охлаждение инструмента.

Протягивание. Процесс ЛОР открытых плоских и фасонных, внутренних и наружных поверхностей с линейной образующей называется протягиванием. В этом процессе главное движение — прямолинейное или круговое — придается режущему инструменту; движение подачи отсутствует, возобновление процесса резания обеспечивается подъемом sz на зуб инструмента — протяжки. Подъем на зуб — это превышение по высоте или ширине размера режущей части последующих зубьев над предыдущими. В зависимости от характера движения режущего инструмента различают протягивание, когда инструмент вытягивается из отверстия, и прошивание, когда инструмент проталкивается в отверстие.

Протягивание — высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев. Поэтому протяжки — узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

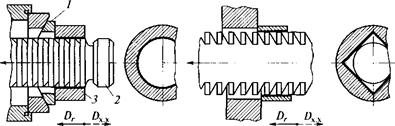

Технологическая схема протягивания круглого и квадратного отверстия.

Сверление. Процесс ЛОР цилиндрических отверстий с прямолинейной образующей называется сверлением. В этом процессе главное движение — вращательное — придается инструменту, а движение подачи — прямолинейное — придается инструменту вдоль оси его вращения.

В зависимости от вида обработанной и обрабатываемой поверхностей, а также от качества обработанной поверхности различают сверление и рассверливание, зенкерование, развертывание, зенкование и цекование. Сверлением получают сквозные и глухие отверстия. Рассверливанием увеличивают диаметр ранее просверленного отверстия. Зенкерованием также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерованием достигаются большие точность и производительность обработки.

Фрезерование. Процесс ЛОР плоских и фасонных поверхностей с линейной образующей называется фрезерованием. В этом процессе главное движение — вращательное — придается инструменту, а движение подачи — поступательное прямолинейное.

В зависимости от отношения длины фрезы к ее диаметру различают цилиндрические фрезы; концевые или пальцевые фрезы и дисковые фрезы. В зависимости от расположения главной режущей кромки различают фрезы с прямым зубом (главная режущая кромка параллельна оси вращения фрезы); косозубые (главная режущая кромка направлена под углом к оси вращения фрезы); шевронные (главные режущие кромки соседних зубьев расположены под углом одна к другой).

Цилиндрические фрезы обычно используются в наборе из двух и более фрез для обработки ступенчатых поверхностей заготовок. Дисковые фрезы используются для обработки разных пазов и для отрезания материала. Концевые фрезы используются для обработки плоскостей, уступов, прямоугольных и призматических пазов; криволинейных поверхностей. К специальным фрезам относятся концевые фрезы для получения Т-образных пазов; шпоночные фрезы для получения шпоночных пазов под призматическую или сегментную шпонку; модульные дисковые или концевые фрезы для нарезания зубчатых венцов по методу копирования; червячные фрезы для нарезания зубчатых венцов или шлицов методом обката; резьбовые фрезы.

Резьбонарезание. Нарезание резьбы — одна из распространенных операций в машиностроении. Наружные и внутренние резьбы наиболее просто выполнять на токарно-винторезном станке фасонными (резьбовыми) резцами.

Наружные резьбы часто нарезают плашками. Плашка представляет собой гайку, в которой с помощью отверстий образованы режущие зубья. Внутренние резьбы часто нарезают метчиком, который представляет собой винт, снабженный одной или несколькими продольными канавками, образующими режущие кромки и передние поверхности на его зубьях. Метчик, как и плашка, представляет собой протяжку с режущими зубьями, расположенными по винтовой поверхности.

Обработка заготовок зубчатых колес на зуборезных станках. Нарезание зубчатого венца по своей кинематике является наиболее сложной операцией, в процессе которой резанием необходимо удалить большой объем металла из впадины между зубьями. Зубчатый венец имеет сложную геометрию и высокие сложные нормы точности.

Различают два метода формирования рабочего профиля зубьев: копирование и обкатка. При обработке по методу копирования профиль зуба инструмента должен соответствовать профилю впадины между зубьями нарезаемого венца. Методом копирования нарезают зубчатые венцы модульными дисковыми или пальцевыми фрезами; круговыми протяжками. При обработке по методу обкатки имитируют зацепление зубчатой пары, в которой одним из элементов является режущий инструмент, а другим — обрабатываемое зубчатое колесо.

Абразивная обработка деталей машин, шлифование

Абразивная обработка (АО) — процесс обработки заготовок резанием абразивным инструментом. Абразивные зерна расположены в режущем инструменте беспорядочно и удерживаются связующим материалом. При придании инструменту движения резания часть зерен в зоне его контакта с обрабатываемой поверхностью срезает материал заготовки. Обработанная поверхность представляет собой совокупность микроследов воздействия абразивных зерен. Поэтому иногда процесс АО определяют как управляемое изнашивание заготовки. В зависимости от качества обработанной поверхности различают шлифование и отделочную обработку.

Шлифование — это чистовая операция, позволяющая получить обработанную поверхность с размерной точностью по 5 —7-му квалитетам и шероховатостью Rz 0,3. 2,4 мкм.

Скорость резания при АО лежит в пределах 30. 100 м/с, т.е. АО является высокопроизводительным процессом, позволяет проводить чистовую обработку заготовок из разных материалов, имеющих разную твердость. В частности, это основной способ обработки заготовок из закаленных сталей.

Абразивный инструмент в отличие от другого многозубого лезвийного инструмента имеет множество хаотично расположенных режущих лезвий. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности; скользить по обработанной поверхности (скользящие зерна); проникать в обработанную поверхность на небольшую глубину и только пластически деформировать материал заготовки (деформирующие зерна); проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна).

В процессе шлифования режущие свойства зерен шлифовального круга изменяются. Абразивные зерна затупляются, частично раскалываются, выкрашиваются, поры между зернами забиваются отходами шлифования. Поверхность круга теряет свою первоначальную форму. Возрастает сила резания и повышается температура в период резания. Точность обработки снижается, увеличивается вероятность прижогов. В то же время при выламывании затупившихся зерен на поверхности круга возможно обнажение новых незатупленных зерен, т.е. частичное самозатачивание круга. В этой связи очень важна роль вещества, скрепляющего зерна. При слабом скреплении зерна быстрее выламываются, самозатачивание круга облегчается, что удобно при черновом шлифовании, хотя рабочая поверхность круга быстро теряет свою форму. При чрезмерно сильной связке зерен круг также быстро теряет свои режущие свойства, но форма рабочей поверхности хорошо сохраняется, что удобно при чистовом шлифовании. Для восстановления геометрии круга и его режущих свойств проводят правку круга. Алмазным или абразивным инструментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01 . 0,03 мм.

В зависимости от вида обрабатываемой поверхности различают шлифование круглое наружное и внутреннее, а также фасонное и плоское.