На АВТОВАЗе идет глубокая модернизация линии B0, новые подробности

Для устранения дефицита автомобилей LADA у дилеров АВТОВАЗ ввел рабочие субботы. Однако в субботу 31 октября для вазовцев на линии B0 (где выпускают Lada XRAY, Largus и автомобили Renault) запланирован простой. Это связано с глубокой модернизацией конвейера. Об этом пишет сообщество «Нетипичный АВТОВАЗ» в ВК.

С какой целью АВТОВАЗ модернизирует линию B0? Паблик пишет, что, возможно, это:

- ради подготовки к выпуску Lada Largus FL;

- АВТОВАЗ готовится к прогнозируемому переводу из Москвы производства ряда моделей Renault;

- подготовка к сборке автомобилей на новой платформе Renault-Nissan CMF-B-LS.

Напомним, CMF-B-LS станет основным шасси для АВТОВАЗа и постепенно вытеснит собственные платформы компании (Granta, Niva) и устаревшую B0 (Largus, XRAY, Renault моделей Logan и Sandero). Вся модельная линейка Lada будет опираться на CMF-B-LS, за исключением семейства Vesta, которое построено на своей базе, хотя и широко унифицированной с Renault. Напомним, что Vesta — это единственная модель, производимая на Ижевском автозаводе ВАЗа. Первые товарные автомобили LADA и Renault на новой платформе выпустят уже в 2021 году.

Обн.08.11.2020: группа AvtoVAZ News пишет, что модернизация линии B0 будет продолжительной и закончится в 2023 году. Реконструкция позволит на АВТОВАЗе выпускать полноприводные модели:

Обн.25.11.2020: Группа AvtoVAZ News рассказала о процессе модернизации:

Обн.09.12.2020: Завершился монтаж новой линии контроля, начался процесс пусконаладки:

пишет паблик AvtoVAZ News в ВК.

сообщили сайту Лада.Онлайн в пресс-службе АВТОВАЗа.

Обн.12.03.2021: В начале года на главном конвейере в производстве B0 начал работу новый цех по сборке шасси с силовым агрегатом и полуавтоматическая линия по установке двигателя и шасси. Модернизация свадьбы повысила не только эффективность самой операции, но максимально оптимизировало сопутствующие процессы.

Поделиться в социальных сетях:

Обнаружили ошибку? Выделите ее и нажмите Ctrl+Enter..

АВТОВАЗ: модернизация производства

АВТОВАЗ продолжает модернизировать производственные технологии и процессы. В 2019 году был проведен большой объем работ, итогом которых стало усиление контроля качества, оптимизация процессов и экономия средств, улучшение условий труда работников. Повышение эффективности производства ведется в рамках методик Альянса Renault-Nissan – АВТОВАЗ полноправный участник международного производственного комплекса, который не только выпускает автомобили, отвечающие самым современным стандартам, но и поставляет автокомпоненты для производства автомобилей Альянса в России и за рубежом.

В 2019 году был модернизирован сборочный конвейер LADA Granta. В результате перестроения производственных потоков общая длина сборочных линий уменьшена на 560 метров. Снижено количество автомобилей в потоке, что положительно отразилось на уровне качества. Организованы участки формирования кит-комплектов. Уменьшено количество задействованных погрузчиков, при этом на конвейере появилось 8 роботизированных тележек для автоматической доставки комплектующих на сборочные посты – нововведения улучшили соблюдение ритма поставок на 23%. Концепция сборки, применяемая на АВТОВАЗе, определяет, что под каждый кузов формируется набор компонентов в соответствии с комплектацией будущего автомобиля. Роботизированные тележки, синхронизированные со скоростью конвейера, доставляют данный набор комплектующих из зоны формирования данных кит-комплектов к соответствующим сборочным постам, где работники в соответствии с программой сборки устанавливают их на конкретный кузов.

В производстве автомобилей на платформе В0 внедрено 8 дополнительных роботов, отвечающих за сварку критически важных точек основания и каркаса кузова, которые фиксируют геометрию автомобиля. Роботизация и повышение стабильности выполнения операций позволило улучшить эффективность работы данного участка производства. Теперь на линии сварки основания кузова LADA Largus и LADA XRAY работает 13 роботов. В 2020 году модернизация производства продолжится. В частности, в производстве автомобилей на платформе В0 планируется ввести в строй еще два сварочных робота.

За 2019 год в производстве LADA 4×4 выполнена модернизация грузонесущего конвейера подачи комплектующих и создано 3 транспортных кольца с загрузкой из одной зоны. Теперь наборы комплектующих подаются непосредственно в рабочую зону оператора.

Исполнительный вице-президент по производству и управлению цепочкой поставок Михаил Рябов: «Являясь частью международной компании, мы перенимаем лучшие, мировые практики, и успешно внедряем их в производстве, логистике и оценке качества автомобилей. При этом компетенции наших сотрудников также широко востребованы на заводах Альянса. Результат данной синергии, положителен для всех сторон: АВТОВАЗа, коллектива предприятия, покупателей и клиентов LADA. Мы будем и дальше активно вести эту работу».

Фотоэкскурсия на новое производство двигателей Renault на ВАЗе

Новый завод официально начал свою работу 26 ноября, хотя в тестовом режиме он до этого работал минимум два месяца. Сначала собирали 70 моторов за смену, над этим работали 100 человек.

На этот год планы такие: 50 000 двигателей и более 150 000 коробок передач. Куда пойдёт это немаленькое количество? На ВАЗ, на московский Автофрамос и в Ижевск. В перспективе мощность производства — 300 000 силовых агрегатов в год (двигателей и КП).

Ларгус почти сразу начал выпускаться с очень высокой степенью локализации (сейчас она составляет более 80%). А моторы… Моторы потребовали большего внимания и некоторых изменений в лицензионном соглашении. K4 и К7 (шестнадцати- и восьмиклапанник, соответственно) на самом деле не сильно превосходят нынешнюю линейку ВАЗовских двигателей по ТТХ. В процессе подготовки производства от восьмиклапанного двигателя решили отказаться, спрос на него невелик и его выгоднее поставлять из-за границы. А для K4M даже прикинули программу локализации… Равно как и для механических коробок передач серии JR. Но в прошлом году проект сделал резкий крен: ВАЗ договорился с Альянсом на сборку гораздо более современного и совершенного «нисановского» мотора Н4!

Огромный, многотысячеметровый цех бывшего производства силовых агрегатов для Оки. Чистый пол, размеченные дорожки, слабый запах недавнего ремонта.

Вся правая половина – импровизированный склад: какие-то коробки, тележки, поддоны. По левую руку – конвейер для сборки двигателей. Дальше, за конвейером – административная «стекляшка», скромное просматриваемое со всех сторон помещение, где даже кофейного автомата нет.

И никаких разделительных стен, глухих начальственных кабинетов и заплёванных по-щиколотку курилок. Всё открыто, все на виду. Запросто заглядываю в ящики, изучаю документацию, вывешенную на стенде, хожу за автоматической тележкой.

Пожилых людей почти нет, разве что среди немногочисленного начальства встречаются «те, кому за 40». А на конвейерных операциях – вчерашние и позавчерашние школьники, потомки последнего комсомольско-молодёжного поколения восьмидесятых. Все в аккуратных синих спецовках с ВАЗовским логотипом – фактор принадлежности к заводу.

Первый пост – извлечение блока цилиндров из большой коробки посредством лебёдки со специальным захватом.

Блок ставят на специальный стол,

где наносят маркировку – модель (K4M) и порядковый номер. Производство начали со 121-го по счёту двигателя, первые 120 были сделаны в Италии, на фирме Comau (которая и построила эту сборочную линию). Конвейер собрали, протестировали на сотне моторов, потом разобрали и отправили в Тольятти. Тут собрали – и снова начали тестировать, безжалостно бросив на алтарь качества ещё три сотни двигателей (их потом пришлось утилизировать). Первый товарный образец носил порядковый номер 417.

Итак, блок маркируют, набирая нужные циферки вот на этом приборе:

За корректностью процесса следит специальная видеокамера, передающая данные на контрольный монитор. Не ошибёшься, даже если захочешь.

Тут вообще всё рассчитано так, чтобы ошибки по причине «человеческого фактора» исключить. Ну, или свести к неотягчающему минимуму. Примерно треть всех операций – контрольные и логика конвейера такова, что он не двинется ни на сантиметр, если хотя бы в одном месте сборщик отойдёт от регламентированной последовательности действий.

На маркированный блок ставят датчик детонации,

после чего его (блок) перемещают на специальную палету. Всё дальнейшее путешествие мотора по линии конвейера будет происходить именно на этой палете. В неё встроен микропроцессор с блоком памяти, куда автоматически сбрасывается информация обо всех этапах сборки.

Лазерный луч, в свою очередь, контролирует наличие палеты на участке сборки и даёт команды на перемещение.

Следующее действие – установка коленвала и подбор коренных вкладышей. Это уже пост 20.

Коленвал ставится в держатель,

камера считывает с него метку,

в которой закодирована информация о классе коренных и шатунных шеек. Система сама подбирает вкладыши, «выплёвывая» их из большого органайзера. Точнее, так: на органайзере загорается лампочка рядом с нужной деталью, пока рабочий её берёт, система ещё раз определяет правильность выбора (если деталь не соответствует сигнальной лампочке – раздаётся противный сигнал) – и только потом вкладыш устанавливается в нужный коренной подшипник.

Есть и отдельное устройство для проверки правильности установки вкладышей:

И если полукольцо в эту штуковину вставить неправильно, загорится предупреждающая лампочка.

Потом электрогайковёртом затягивают болты коренных подшипников. Естественно, Poka-Yoke (система такого тотального контроля) контролирует использование герметика:

Тем временем жёлтая тележка подвозит к конвейеру перфорированные ящички с деталями для последующих операций – кит-коробки.

Что, интересно: едет такая жёлтая тележка на колёсиках, дорогу красным фонариком подсвечивает. Сама поворачивает, сама останавливается. И пищит недовольно, если встать на пути.

Кит-коробки располагают на самоходной ленте и используют по мере надобности.

Сборка шатунно-поршневой группы – целое таинство. Сначала нужно взять шатун нужной массы, она есть на маркировке. Чтобы запрессовать поршневой палец в шатун, последний нагревают в маленькой печке.

Температура нагретого током высокой частоты наконечника – 250 градусов, но за основание шатун можно брать руками, полностью за 3-4 секунды прогреться он не успевает.

Потом горячий шатун кладут в специальные направляющие маленького пресса, где уже стоит подобранный по диаметру поршень. Щёлк – и палец запрессован.

Впрочем, щёлк – да не щёлк. Так просто тут ничем не щёлкнешь! Кнопки управления прессом сдвоенные, обе руки оператора должны на них лежать, иначе «щёлк» не сработает.

Теперь, подобрав вкладыши шатуна (это тоже делает автоматика), можно устанавливать ШПГ в блок цилиндров. Поршни ставятся в специальную правку, сжимающую кольца – и на специальном станке впрессовываются в блок. Видеокамера, естественно, проверяет правильность установки поршней (смещение оси пальца относительно оси поршня).

Потом ставят масляный насос и затягивают гайки шатунных крышек. Не просто гайковёртом затягивают, а специальным пантографом с вращающимися насадками.

Теперь блок можно отправлять на станцию, проверяющую лёгкость вращения коленвала.

Она находится за решёткой, во избежании травматизма. Всё-таки вращение…

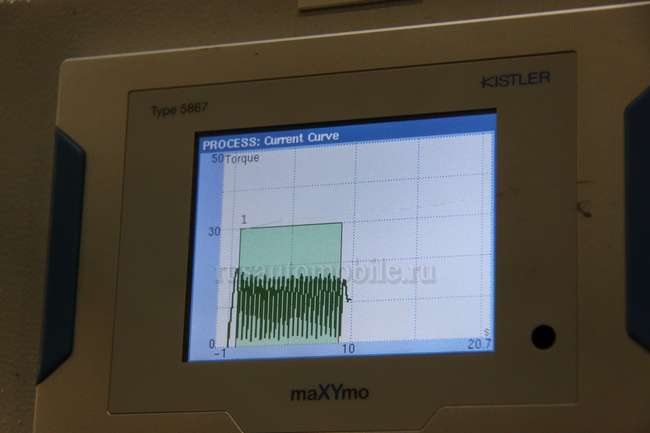

На маленьком экранчике отображается график сопротивления вращению.

Если превышены допустимые значения – это брак, дальше этот блок уже по конвейеру не пойдёт. Тут же особым способом контролируется герметичность масляного контура: подаётся сжатый воздух и замеряется падения давления. Если всё в порядке – добро пожаловать на установку резиновой прокладки в поддон картера, и штуцера масляного фильтра с нанесением герметика.

По правую руку у мастера находится панелька с несколькими насадками на гайковёрт. В зависимости от выбранного ключа система меняет момент затяжки.

Выбираем нужную насадку и окончательно затягиваем болты масляного насоса.

Потом наносится герметик на нижнюю часть блока и теперь у рабочего есть всего три минуты, чтобы установит поддон.

Другой работник чуть позже окончательно затянет 20 болтов крепления поддона. Автоматика, разумеется, проконтролирует затяжку сигнальными лампочками:

Теперь пора запрессовать сальники коленвала. В этом поможет специальная оправка. Потом оправка с зажатым сальником ставится на коленвал и сжимается прессовым станком. Затем ставится масляный фильтр, и затягивается гайковёртом.

Следующий пост – установка маховика. Для этого блок переворачивается вверх нужным торцом. А после крепления маховика разворачивается обратно.

Переходим на линию сборки головки блока. Каждая головка комплектуется своей индивидуальной крышкой – эта пара образуется на этапе мехобработки. Чтобы не перепутать, детали маркируются штрих-кодом.

В крышку запрессовываются необходимые заглушки, а потом – маслоотражательные колпачки. Это происходит вот на таком станке:

Далее – установка клапанов, пружин и тарелок.

Поблизости находится большой прозрачный ящик – это вибробункер для сухарей клапанов. Там всё дрожит и вибрирует, из-за чего сухарики постоянно прыгают в желобках. Смешно выглядит. Попрыгав, сухарики принимают нужное положение, а кто не принимает – падают вниз и потом возвращаются на круг. Вставшие правильно автоматически подаются на станцию засухаривания.

Ну вот, мы добрались до стадии установки головки блока на сам блок цилиндров, через прокладку, с предварительной затяжкой болтов: начиная с середины, пантограф с гайковёртом смещается к краям.

У затяжки – аж три этапа. Сначала прикладывается усилие в 25 н.м. Потом эти болты откручиваются и закручиваются обратно с моментом 20 н.м, после чего доворачиваются на 240 градусов. Эта безумная на несведущий взгляд череда операций имеет своё жёсткое технологическое обоснование. Именно такая последовательность позволяет выйти на предел текучести болта и затянуть его с максимальным усилием, не разрушив. Поэтому, кстати, болты нельзя использовать повторно.

Тут же устанавливаются гидроопоры и рычаги клапанов:

- Станция автоматического нанесения герметика на клапанную крышку

Дальше происходит запрессовка сальников распредвалов. Принцип аналогичен таковому у сальников коленвала: вставка в оправку, потом запрессовка уже на моторе.

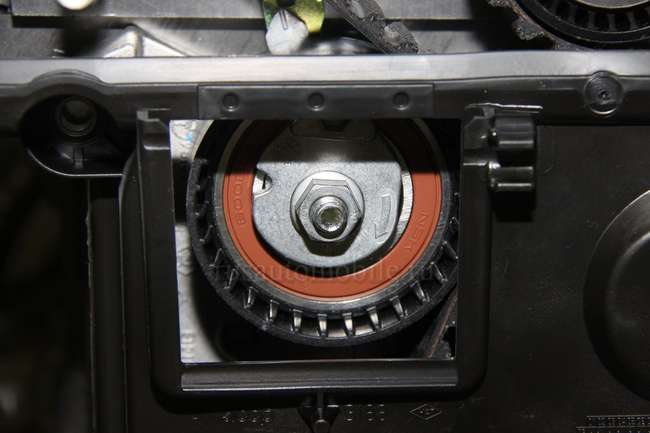

Потом ставятся шкивы распредвалов и ремня ГРМ, натяжителя и ролика. Для этого шкивы ориентируют и фиксируют посредством специального приспособления.

Всё, разораспределительный механизм можно считать собранным.

Камера снимает положение индикатора натяжителя: если стрелочка находится в допустимом диапазоне – даётся «добро» на дальнейшую сборку. Если стрелка отклонилась более дозволенного, то оператор заново перенатягивает ремень.

И всё это – под чутким контролем:

- Установка через металлическую прокладку корпуса термостата и датчика температуры

Параллельно с установкой свечей зажигания происходит проверка герметичности водяной рубашки и маслянной системы. Закрывают все ненужные отверстия в системе охлаждения и маслянной системы и подсоединяют магистраль со сжатым воздухом. Утечка воздуха измеряется.

Наконец заливается масло. Масло поступает по трубопроводам из другого корпуса, поэтому его дофильтровывают вот на такой установке:

Заправленный маслом мотор перемещается на следующий пост, где к нему пристыковывают сцепление в сборе.

Далее – установка впускной трубы в сборе с форсунками и топливной рампой:

Прикручиваются защитные щитки и экраны

Далее прикручивается воздушный фильтр, датчики кислороа и кранштейны крепления навесных агрегатов

Вот, в принципе, и всё. Генератор, компрессоры, стартер прикручиваются уже в другом месте, перед самой установкой силового агрегата на автомобиль.

После завершения сборки все двигатели идут на так называемые «горячие испытания». Есть четыре стенда, где в моторы заливается уже разогретая охлаждающая жидкость, подсоединяются топливные магистрали, отводится выхлоп. Это закрытые камеры, за происходящим операторы наблюдают через монитор.

(С) Русский Автомобиль

Читайте также.

Инжиниринговая компания АВТОПРОДУКТ стартовала с проектом модернизации подвески для LADA 4×4

АвтоВАЗ готовит крупный рестайлинг Lada 4×4 в 2019 году

АВТОВАЗ выкупил у GM завод по выпуску Chevrolet Niva

Вступайте в наши группы и добавляйте нас в друзья 🙂

А так, еще немного, и людей совсем роботы вытеснят.

(С) Русский Автомобиль

ЖЖ rusautomobile.livejournal.com/

С этими желтыми тележками прикольно. По полупустому цеху деловито ездят, на пересекающихся курсах друг другу дорогу уступают, чего-то пищат. Полный сюр. Будущее уже наступило. Роботы атакуют!

Вообще-то робокары применяются на Промтракторе с середины 80-х 😉 Сейчас думают как от них избавиться, очень дорогое обслуживание получается, одни аккумуляторы полмиллиона стоят.

Я так понял они на зарядку сами ездят. Тут дело в том что аккумуляторы время от времени надо заменять, ресурс у них ограничен.

Но главное что сами робокары сейчас не нужны в принципе, так как раньше деталь надо было возить от станка к станку, каждый из которых выполнял различные операции в едином комплексе. Теперь же современный комплекс «все в одном» и возить ничего не надо, все внутри происходит. Так что на Промтракторе робокары считаются не будущем а как раз таки прошлым

Эдак скоро московские Рено обрусеют с 75% до 90-95%

от того, как все бувшое российское производство уходит с молотка

ничем от чешских рабочих ШКОДЫ фольцвагеновской не отличаются

(ларгусов, логанов, сандер, альмер и прочих дастеров)

в прошлом декабре уже даже первый кузов сварили.

Нет. Я уже пару раз постил картинку чего там от Рено, чего старого от Ветра и чего там новое.

большая часть несущего кузовного железа общие

Вот это нет. Может быть половина, но не большая часть точно

По несущему железу, почти идентичны, за исключение крыши и её обвязки, ну и Альмеры база на 70 мм больше, чем у Логана, поэтому элементы полика длиннее. У Логана по несущему железу отличий от Альмеры меньше, чем от Логана МСV (Ларгуса).

Сначала тоже хотел попереживать по этому поводу. А потом вспомнил, как у нас локализация начиналась, и креаклы ржали — мол, для увеличения уровня локализации количество ковриков в салоне будет увеличено до 8-ми. И до чего сейчас эта локализация дошла, практически до полного цикла!

Так что и новости — плюс, и АвтоВАЗу — удачи и успехов, и Вам — спасибо

Зачем нужно было тратить сотни миллионов за двигатель который на самом деле не сильно превосходят нынешнюю линейку ВАЗовских двигателей по ТТХ?

При том что НИВА так и осталась с древним чахлым и прожорливым изделием 70-х.

Врете. В 70-х не было впрысковых двигунов в принципе.

И если полукольцо в эту штуковину вставить неправильно, загорится предупреждающая лампочка.

Потом электрогайковёртом затягивают болты коренных подшипников. Естественно, Poka-Yoke (система такого тотального контроля) контролирует использование герметика:

Если честно, первое желание после прочтение этого придумать способ как обмануть систему и обнаружить те операции которые она не сможет проконтролировать Ну просто ради азарта))) Надеюсь работникам ВАЗа такая мысль в голову не приходила))

а инстинкт самосохранения один из самых сильных

ну не люблю рвать с визгом и дымом из-под колес

[здесь должна быть пещерная сентенция про дурака и стеклянный член]

Меня учили ездить на «копейке», точнее ВАЗ-21013 с мотором 1200. Даже на этой машине я умудрился с перепугу уйти с перекрестка с аццкой пробуксовкой на сухом асфальте. Чего уж там говорить про переднеприводные модели с гораздо более тяговитым 16-клапанным мотором 1,6 мощностью более сотни л.с. Это я к тому, что рвануть с визгом можно практически на любой модели ВАЗ, на последних — запросто. Но зачем? И сломать некоторые из них тоже можно запросто, например я до конца 2012 года ездил на «Приоре» раннего выпуска, она была в промежуточной комплектации «норма с элементами люкса» и коробкой 2108. Как я понимаю, это «Приора» фазы II. Именно про такую модификацию я читал, что журналисты из «За рулем» разогнали ее на треке до 205 км/ч и сломали коробку. Еще бы — эта коробка была рассчитана на мотор порядка 70 л.с., а тут дури в полтора раза больше. Новую, усиленную коробку, я думаю, сломать сложнее. Думаю, что новая коробка с тросовым механизмом переключения тоже усиленная, иначе какой смысл? Моторы слабее не становятся, дураков тоже меньше не становится.

точнее ВАЗ-21013 с мотором 1200

Это я к тому, что рвануть с визгом можно практически на любой модели ВАЗ, на последних — запросто.

Именно про такую модификацию я читал, что журналисты из «За рулем» разогнали ее на треке до 205 км/ч и сломали коробку. Еще бы — эта коробка была рассчитана на мотор порядка 70 л.с., а тут дури в полтора раза больше.

Новую, усиленную коробку, я думаю, сломать сложнее.

Нет, не путаю. У меня потом была своя 21011 с мотором 1300. А та была сборная солянка, восстановленная умелыми руками и тремя дурными головами моих однокашников из совершенно нерабочего агрегата, в основе которого была экспортная копейка с мотором 1200 для особо бережливых иностранцев. Например, при внимательном рассмотрении у этой машины была обнаружена возможность установки вакуумного усилителя тормозов, который штатно на 2101 не ставился. Салон там был вообще от 2105, снятый с разбитой машины, потому что родной не сохранился.

По факту мощность и крутящий момент двигунов как раз ограничен возможностями доступных коробок.

Хм. А что мешает спроектировать коробку под более мощные моторы — габариты моторного отсека? Но под достаточно громоздкий ниссановский автомат морду у «Гранты» перепроектировали без особых затруднений?

Но если брать во внимание разработку машинки в классе С. Все может быть

Так-так =)))

Учитывая форму подачи информации, о подробностях не спрашиваю, ибо бесполезно. Но все равно спасибо.

К вопросу о конкурентоспособности РОССИЙСКОГО автопрома.

Кто-нибудь может мне объяснить, что такое российский автопром? Глупый на первый взгляд вопрос. Чтобы понять логику, начнем от обратного: что такое германский автопром?

Германский автопром это:

А) Производители автомобилей, с контрольным пакетом в руках владельцев с налоговой регистрацией в ФРГ?

Тогда в это определение не попадают Опель и Форд, являющиеся компаниями (соответственно, отдающими свою прибыль) американскими. Но ведь их инжиниринговый и производственный ноу-хау, а также налоговая нагрузка сосредоточены в Германии.

Б) Производители автомобилей, инжиниринговый ноу-хау которых сосредоточен в ФРГ?

Тогда в германский автопром попадают Опель, Форд, Тойота Формула 1, Бугатти, Ламборгини, Шкода, Бентли, Сеат, Скания. Но, вот, налоги большинство из них платит где угодно, только не в Германии.

В) Производители автомобилей, имеющие сборочные предприятия в Германии?

Г) Производители автомобилей, собирающие автомобили из компонентов, произведенных в Германии?

Кому какой ответ больше нравится? Сочувствую тем, кто выберет Г).

Производство автокомпонентов это такая глобализированная отрасль, что тут больше нет национальных признаков.

Французский концерн разрабатывает компоненты в Германии и Индии, производит их в Словакии (при этом докупает кое-что в Китае, США и бог знает где еще), там-же «наклеивает разные логотипы» на продукцию и поставляет ее с одним названием в Калугу на конвейер Фольксвагена и с другим названием в Америку на конвейер Мерседеса (Кстати, на прошлой неделе руководство Даймлер объявило о переносе сборки наиболее массового модельного ряда С-класса из Германии в Америку.)

А все потому, что и Фольксваген и Даймлер (казалось-бы им то что?) в борьбе за выживание сели, подумали, нашли общие интересы и вдвоем навалились на своих (очень часто одних и тех-же) поставщиков: Вот тебе вдвое больший объем заказа, снижай цену.

Информация о кооперациях такого рода для непосвященных:

BMW -> Chrysler, Daimler, GM, PSA, Renault

Daimler -> BMW, Renault, Mitsubishi, Hyundai, GM, KamAZ

Volkswagen -> FAW, SAIC

Fiat -> Tata, PSA, GM, FOrd

и т.д.

В 1970 г. на рынке было 37 глобально активных производителей автомобилей.

В 2007 осталось 15. Прогноз на 2015 — 20 (За счет роста китайских ОЕМ).

1. Изобретать свой велосипед в смысле российского пути в проектировании и производстве автомобилей уже поздно. Прошу не путать с компонентами. Имеется в виду, например, собственная платформа LADA, на базе которой могут производиться 10-20 различных моделей.

Поэтому, единственный выход — интеграция в глобальную платформенную систему: Рено–Автоваз, Фиат–Соллерс, КАМАЗ–Даймлер, Газ–Крайслер. Факт налицо. Браво.

2. Российские ОЧЕНЬ конкурентоспособные инженерные мозги направить на разработку и производство автомобильных компонентов мирового уровня с прицелом на будущие потребности производителей (системы безопасности, телематика, электромобиль, очистка выхлопов и т.п.), формируя таким образом свой, российский, высокотехнологичный, наукоемкий рынок поставщиков 2 и 3 уровней. В Германии сотни подобных небольших, узкоспециализированных компаний, являющихся ведущими в своей области.

Не нужно изобретать велосипед. Нужно изобретать новые и улучшать его старые детали.

3. И, наконец, поставщики первого уровня. Они такие-же владельцы платформенного и производственного ноу-хау, как и сами производители. И отвоевать на этом уровне свое, российское место можно только за счет новых технологий и больших денег. Например, просканировать закрома в высшей школе, отраслевых НИИ и Роспатенте, выбрать 2, 3, 5 перспективных направлений (Напр. «принципиально новая система климатконтроля») и усиленно ставить на ноги соответствующих поставщиков.

По другим направлениям, где все уже давно изобретено и поделено, нужно создать такие условия для ведущих зарубежных поставщиков, чтобы им было выгодно инвестировать в СП и производство в России и производить компоненты не только для локального рынка, но и для всех остальных.

А пока-что, смешно получается: Немецкий поставщик производит компоненты во Франции и поставляет их на конвейер в Китай. И это ему выгоднее, чем производить их в России и поставлять во всю Европу и Китай вместе взятые.

И тогда будет все как у всех:

— Полная неразбериха с «национальностью» самого продукта,

— Довольные, образованные и загруженные работой граждане,

— Казна, пополняющаяся налогами.

И напоследок загадка.

Наверное, всем известно, что недавняя немецкая НАЦИОНАЛЬНАЯ (!) программа поддержки сбыта новых автомобилей (каждому сдавшему свой старый, давали 2500 евро на покупку нового) была одной из самых крупных в мире.

Вопрос:

Как Вы думаете, какие НАЦИОНАЛЬНЫЕ немецкие производители почувствовали эту государственную помощь?

Ответ:

Только Фольксваген. А также (и в основном) Фиат, Пежо, Рено, Сеат, Шкода, Киа и даже Лада.

Так, что такое российский автопром?

Инжиниринговая компания АВТОПРОДУКТ стартовала с проектом модернизации подвески для LADA 4×4

Инжиниринговая компания АВТОПРОДУКТ стартовала с проектом модернизации подвески для LADA 4×4 АвтоВАЗ готовит крупный рестайлинг Lada 4×4 в 2019 году

АвтоВАЗ готовит крупный рестайлинг Lada 4×4 в 2019 году АВТОВАЗ выкупил у GM завод по выпуску Chevrolet Niva

АВТОВАЗ выкупил у GM завод по выпуску Chevrolet Niva