- ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

- Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

- КАМАЗ монтирует новую линию для сборки двигателей

- Справка:

- Конвейеры сборочные

- Стенд для сборки двигателя

- Обзор

- Схематическая диаграмма А стенда для сборки двигателя

- Схематическая диаграмма Б стенда для сборки двигателя

- Стандартный конвейер на базе стенда для сборки двигателя

- Подъемный подвижный конвейер стенда для сборки двигателя

- Стенд для сборки двигателя, подвижной стол

- Промежуточное основание стенда для сборки двигателя

- Станция двигателя

- Трансмиссия

- Главный двигатель

- Двигатель хвоста

- Центральный двигатель

- Тандемный двигатель

- Привод

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

КАМАЗ монтирует новую линию для сборки двигателей

Новый конвейер будет хорошо освещённым и информативным. На станциях сборки установят 22 сенсорных экрана, которые обеспечат контроль технологического процесса и качество сборки узлов и деталей. Наглядно будет видна модель собираемого двигателя, информация о номере детали, о необходимом моменте затяжки и т.д. Также для особо ответственных соединений в гайковёртах предусмотрена система TPS, которая проконтролирует последовательность и силу затяжки резьбовых соединений.

Помимо этого на новой линии появятся ещё две новейшие системы: управления производством FPMS, оснащённая сканерами, и система сбора информации по качеству. По словам главного специалиста по сборке двигателей Павла Недопёкина, система FPMS будет управлять работой оборудования, например, контролировать количество произведенных затяжек при сборке двигателя.

«Благодаря установленным на каждом спутнике датчикам линия распознает мотор и проконтролирует, чтобы двигатель не сошёл с конвейера некомплектным или с незатянутыми резьбовыми соединениями», – пояснил он. Таким образом, на линии будут максимально обеспечены системы прослеживаемости и контроля качества.

Планируется, что линия будет полностью смонтирована в апреле и уже в мае начнутся пуско-наладочные работы.

Справка:

Завод двигателей крупнейшее предприятие, обладающее полным технологическим циклом производства дизельных и газовых двигателей, силовых агрегатов многоцелевого назначения, а так же сцеплений, коробок передач и запасных частей к ним.

ЗД ПАО «КАМАЗ» осуществляет производство продукции диверсификации в следующих направлениях:

1 Сотрудничество с производителями техники различного назначения. Создание совместно с научно-техническим центром КАМАЗ комплектаций двигателей и силовых агрегатов в соответствии с техническими требованиями производителей. Реализация автокомпонентов, разработка комплектов узлов и деталей с учетом требований заказчика.

2 Поставка дизельных и газовых двигателей на комплектацию электросиловых установок.

3 Услуги промышленного характера (термическая и гальванообработка деталей, механообработка).

Продукция предприятия сертифицирована и соответствует требованиям ГОСТ Р ISO 9001-2011 (ISO 9001:2008).

Презентацию по продукции диверсификации ЗД ПАО «КАМАЗ» можете скачать и посмотреть на русском , на английском

Конвейеры сборочные

Линия конвейерная сборочно-монтажная КСМ-1500

Горизонтально замкнутые двухрядные модульные конвейеры на любое количество рабочих мест. Каждый модуль конвейера содержит 2 рабочих места (по одному с каждой стороны конвейера) и имеет длину, соответсвующую шагу конвейера (1м., 1.3м., 1.5м., 2м.)

Транспортировка собираемых изделий осуществляется транспортными лотками перемещаемыми приводной цепью.

Каждый модуль конвейера (по требованию заказчика) оснащается светильниками, полками, тумбами.

Скорость конвейера плавно регулируется. Время циклической остановки конвейера задается таймером.

Конвейер сборочный КС-1300

Конвейер сборочный КС 1300 (по принципу Assembly table) представляет собой 7 рабочих мест для сборки радиоаппаратуры, соединенные ленточным транспортером.

Скорость движения ленты регулируемая — от 0,1 до 3 м/мин.

Ширина конвейерной ленты — 400 мм.

Мощность электродвигателя — 0,09 кВт.

Максимальная нагрузка на ленту — 1,53 кг/м.

Габаритная длина — 10 м.

Ширина — не более 700 мм.

Конвейер сборочный КС-2600

Конвейер сборочный КС-2600 (по принципу PCB Insertion conveyor) предназначен для сборки электронных блоков на печатных платах.

Конвейер состоит из четырех модулей, закрепленных между собой.

Двух вертикально замкнутых цепей, приводимых в движение звездочками, закрепленными на ведущем валу. На первом модуле конвейера расположен пульт управления.

На модуле около пульта управления расположен индуктивный датчик.

Индуктивный датчик служит для остановки рамки в определенном месте. Место останова транспортных лотков изменяемо путем перестановки датчика, либо увеличением временного интервала задержки срабатывания реле времени УТ 24.

Мотор- редуктор, находящийся на последнем модуле, приводит в движение приводной вал на котором находятся транспортные цепи. На цепях в любом месте возможна установка транспортной рамки.

Число рабочих мест — 7

Количество пультов управления — 1

Количество кнопок аварийного отключения — 4

Ширина транспортной линии — 850 мм.

Высота — 1730 мм.

Длина — 9300 мм.

Режим движения — периодический и непрерывный

Скорость движения — 0,5-10 м/мин.

Питание — 220В 50Гц.

Потребляемая мощность 0,09 кВт.

Конвейерная транспортная линия (КТЛ)

Транспортная линия горизонтально замкнутая.

Грузоподъемность лотков 22 кг., общее количество лотков 36.

Конвейер состоит из 17 проходных и двух поворотных модулей.

На одном из поворотных модулей расположен основной пульт управления и привод.

На другом поворотном модуле расположен дополнительный пульт управления.

Конвейер сборочный радиомонтажный КС-2600-2

Конвейер предназначен для установки выводных радиоэлементов в отверстия печатных плат перед пайкой волной припоя на установках пайки типа ERSA ETS250

Длина конвейера 6,5 метров

Число рабочих мест в конвейерной системе – 8 шт.

Ширина конвейера обеспечивает проход паллеты шириной – 385 мм.

Высота конвейерной системы составляет — 760±20 мм.

Принцип работы конвейерной системы:

- Печатная плата устанавливается на паллету.

- Паллета с печатной платой устанавливается на накопительную часть конвейера и прижимается к заднему упору, обеспечивающему положение паллеты в соответствии с заданным шагом. Установка паллеты производится только при остановленном конвейере.

- Сумматор сигналов, получив информацию о завершении работ на каждом рабочем месте (суммировав сигналы от нажатий кнопок, размещенных на каждом рабочем месте), запускает двигатель конвейера.

- Ограничение перемещения паллет на 1 шаг происходит благодаря срабатыванию датчика, расположенного на первом рабочем месте.

- Прошедшая все этапы сборки паллета захватывается цепью установки пайки волной ERSA ETS250 и переходит в установку пайки

Стенд для сборки двигателя

Обзор

Стенд (конвейер) для сборки двигателя используется для тестирования производительности, например, при заводских испытаниях дизельных двигателей, начала приработки двигателя, исследовании эффективности двигателей и т.д. Стенд для сборки двигателя включает системы быстрого подключения к тестируемому двигателю, мониторинг производительности и систему управления, систему промежуточного охладителя. Это может обеспечить работу дизельного двигателя в стабильных условиях при тестировании.

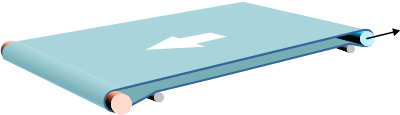

Схематическая диаграмма А стенда для сборки двигателя

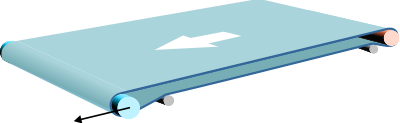

Схематическая диаграмма Б стенда для сборки двигателя

Стандартный конвейер на базе стенда для сборки двигателя

- Конвейер использует SEW редуктор для обеспечения высокой движущей силы и высокой надежности передачи. Скорость передачи может быть изменена при необходимости.

- Для обеспечения плавной транспортировки и стыковки и легкости в работе, расстояние между конвейерной поверхностью и основанием составляет 400 мм.

- Положение роликовых подшипников, расстояние между роликом и диаметр колес представляется вполне разумным. Это обеспечивает касание с быстро движущейся поверхностью стыковочное лотка не менее 3 колес одновременно. Каждое колесо имеет грузоподъемность более, чем 1т. Это может полностью удовлетворить требованиям к нагрузке.

- Колесо конвейера имеет хромовое покрытие с твердостью HRC 50-53.

- Это обеспечивает высокую твердость поверхности, износостойкость, антикоррозионные свойства и хороший внешний вид.

- Оба конвейерных борта имеют шлифованные направляющие планки (из твердого хромового покрытия) для обеспечения быстрого и плавного хода стыковочного лотка по направляющим.

- Конвейер строится из взаимозаменяемых стандартных сегментов для облегчения управления, обработки и обслуживания.

- Коробка редуктора помещается ниже суппорта для легкого обслуживания и замены.

- Для кабелей используются подвесная полая ниша внутри конвейера.

Подъемный подвижный конвейер стенда для сборки двигателя

Крытый транспортный конвейер использует SEW редуктор для обеспечения беспрепятственного и безопасного транспортирования лотка. Сварной суппорт конвейера изготовлен из стали с использованием процедуры искусственного старения. Материал внешней части представляет собой 2мм стальные пластины покрытые 5мм алюминиевыми гофрированными пластинами. Конвейер оборудован загрождающими эластичными ограничительными устройствами и сигнальными устройствами определения текущего транспортного положения объекта для отправки следующей рабочей команды. Кроме того, в целом весь конвейер обладает шарнирной структурой. Гидравлический домкрат применяется для подъема.

Основные технические параметры подъемного конвейера:

- Скорость движения: 5-9м/мин

- Скорость подъема: 0,01м/сек

- Грузоподъемность: более 1000кг

- Модель коробки редуктора: R37DM80K4 (SEW)

- Номинальная мощность привода: 550 Вт (3 х 380 В/50 Гц)

- Частота вращения выходного вала (на): 35об/мин

- Выходной крутящий момент: 151Нм

- Передаточное отношение: 39,17

- Подшипники, двигатель, кабель соответствуют стандарту IP67 на водонепроницаемость.

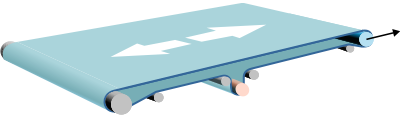

Стенд для сборки двигателя, подвижной стол

Подвижной стол имеет два положения конвейера для входа и выхода двигателя. Он состоит из рамы двигателя, стандартного конвейера, переключения блока привода и направляющих поддержки. Внизу стойка имеет четыре колесные пары. Устройство переключения использует SEW редуктор двигаемую цепным приводом ведущих колес, двигающуюся по направляющим рельсам для изменения направления. Это гарантирует плавное изменения направления. Это так же устанавливает буферную зону для смещения. Действия по перемещению объекта и активизации работы конвейера координируются. Высота подвижного стола соответствует мировым стандартам логистической системы. Направляющая крепится установочными винтами в бетонный пол.

Основными техническими требованиями к коробке передач и подвижному столу, являются следующие:

- Номинальная мощность привода: 550Вт (3 х 380В/50 Гц)

- Частота вращения выходного вала (на): 35об/мин;

- Выходной крутящий момент: 151Нм

- Передаточное отношение: 39,17

- Скорость конвейера: 9м/мин

- Скорость подвижного стола: 5-15м/мин

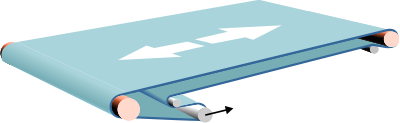

Промежуточное основание стенда для сборки двигателя

Промежуточная база обрабатывается и сваривается из стальных конструкций, термически обрабатываются для удаления остаточных напряжений. База имеет динамометр, гибкие стыковочные компоненты и компоненты стартера. Имеется так же гидравлическая станция. База внутри имеет трубопроводы, соединяющие корпус цилиндра и гидравлическую систему с другими масляными и водяными трубопроводами. С обеих сторон есть большие окна для удобного ремонта и замены технического обслуживания.

Кабели в базе расположены внутри сборной шины. Кабели расположены аккуратно. Все кабели сосредоточены на задней стороне основания для облегчения обслуживания. Разъемы водонепроницаемые с защитой термоусадочной трубкой. Кабели высокого напряжения и кабели низкого напряжения расположены отдельно. В качестве труб для охлаждения двигателя используются стальные трубы, которые можно эффективно эксплуатировать при высоких температурах. Топливные и масляные трубопроводы в двигателе имеют стальную оплетку. Соединения трубопроводов используют оцинкованные уплотнители для предотвращения утечки.

Станция двигателя

Функция барабана движения передать движущую силу (периферийная сила) от шкива к ленте. В специальных случаях станция двигателя может также действовать как тормоз. С большим передаточным отношением, двигатель используется, чтобы препятствовать движению ленты в покое.

Трансмиссия

Вид передачи энергии двигателя, в принципе, зависит от следующих факторов:

- Дуга контакта ленты и барабана движения

- Коэффициент трения между лентой и барабаном

- Сила давления; следуя из начальной напряженности s и модуля эластичности ленты.

Обычно используемые меры для того, чтобы увеличивать эту способность передачи энергии:

- Использование ролика прижима, чтобы увеличить дугу контакта p

- Использование покрытого эластомером барабана, чтобы увеличить коэффициент трения

- Увеличение силы натяжки.

Эта мера, однако, оборачивается дополнительной шахтой и грузом. Дополнительно, допустимое удлинение ленты не должно быть превышено; поэтому, может часто требоваться более прочная лента.

Коэффициент трения и эффективной передачи энергии в значительной степени зависит от чистоты поверхности барабана. Нефть (масло), жир, влажность, ржавчина, грязь, и т.д., уменьшают трение и увеличивают вероятность сбоев. Следовательно, лента и система в целом больше не могут функционировать должным образом. Чистота одинаково важна для устройства отслеживания ленты и срока службы. Лента и установка должны быть чистыми насколько возможно:

- выполнением соответствующих мер проекта

- через эффективные процедуры очистки.

Главный двигатель

Передача напряжений системы (силы ленты, направляющих и груза, и т.д) минимизирована частично оптимизацией местоположение двигателя. По этой причине, предпочтительное местоположение для двигателя — в «голове» конвейера.

Одно исключение, однако, — наклонный конвейер, где величина груза, угол снижения, и трения позволяет переданному изделию подталкивать ленту и создавать «отрицательную» периферийную силу. В этом случае, хвостовой двигатель рекомендуется для оптимальной работы.

Двигатель хвоста

Большие силы растяжения и большие грузы, которые приложены в хвосте, может, при случае, требовать более прочную систему. Эта проблема становится намного более существенной, однако, в длинных сооружениях, и где масса транспортируемых товаров является большой.

Как упомянуто выше, двигатель хвоста предпочтителен на наклонном конвейере, как как тормозящий механизм для ленты.

Центральный двигатель

Двигатель центра обычно определяется для того, чтобы реверсировать ленту. В этом случае, ролики в каждом конце конвейера могут иметь цилиндрически-коническую форму.

Двигатель центра также используется для конвейеров, оборудованных ножевыми концами. В таком проекте конвейера, сила тяги значительно увеличена в результате этих установленных компонентов. Следовательно, увеличенное потребление мощности и натяжку нужно вычесть. Направление ленты в конвейерах с одним или двумя ножами и двигателем центра весьма требуется. Лучше минимизировать общее количество барабанов и роликов в пути ленты.

Тандемный двигатель

Тандемные двигатели используются в ситуациях, требующих больших мощностей двигателя и увеличивать полную дугу контакта. Это редко имеет место в легких конвейерах, в большинстве случаев достаточно увеличить дугу контакта p посредством ролика прижима и/или оснастить барабан привода покрытием трения.

В процессах, где требуется высокая степень точности расположения или установка длинна и/или где необходимо реверсирование, ролики обоих концов оснащают приводом.

Каждый из тандемных барабанов приводит отдельный двигатель, система двигателя должна включить систему управления скорости. Движения одного двигателя другим нужно избежать, поскольку это может вести к перегрузке ленты.

Привод

Вообще привод включает двигатель, элемент передачи энергии (коробка передач, ремень) и барабан.

Стандартизированные двигатели с тремя фазами предпочтительны. Мощности двигателя обычно являются относительно маленькими (0,5 — 5 кВ). Стартовая нагрузка уменьшена обычно использованием включения звездой.

Преобразование моторной скорости к требуемой скорости конвейера обычно имеет место через коробку передач или ремень передачи и комбинацию шкивов. Часто двигатель и коробка передач непосредственно объединены. Возможные варианты – цилиндр. редуктор, конический, или червячный. Если используется ремень, то рекомендуются плоские ременные приводы; они экономят место, рентабельны, обслуживание, свободное и очень эффективное.

Контроль скорости все более осуществляют с помощью электронного управления двигателями, типа инвертора частоты управления двигателями.

Приводы барабана также часто используются с относительно низкими мощностями. Важно обратить внимание, что двигатели барабана охлаждаются поверхностью, таким образом частично рассеивая его высокую температуру через ленту. Это особенно примечательно в коротких конвейерах с высоко загруженным приводом барабана, где это может кончиться серьезным, иногда недопустимым перегреванием ленты.

|

Новости

Новости

Итоги 2020 года

Итоги 2020 года