- Конструкторские и конструктивные разработки

- Установка для разборки заднего моста трактора

- Стенд обкатки пусковых двигателей

- Конструкторская разработка подвески электрогайковерта

- Конструкторская разработка стенда для разборки-сборки КП

- Проект универсального стенда для разборки коленчатого вала двигателя

- Конструкторские и конструктивные разработки

- Прибор для диагностирования топливоподачи низкого давления дизельных двигателей

- Модернизация радиально-сверлильного станка 2М55

- Проект установки для поэлементной правки коленчатых валов

- Установка для слива масла

- Проект гидравлического подъемника для замены агрегатов автомобилей

Конструкторские и конструктивные разработки

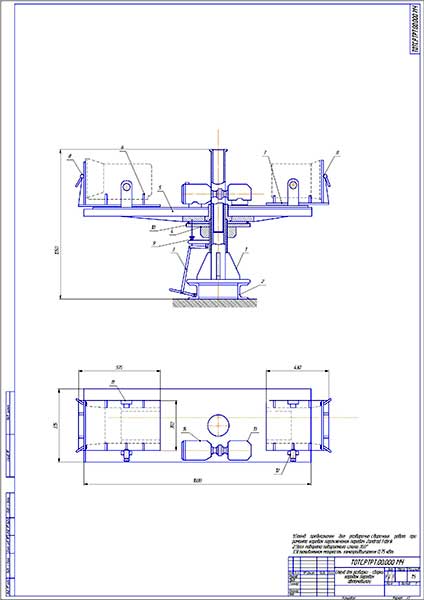

Установка для разборки заднего моста трактора

В основе конструкции данной установки лежит рама, к которой крепятся основные узлы, необходимые для разборки заднего моста.

Задний мост трактора устанавливается на стенд таким образом, чтобы проушины заднего моста сели в гнезда упоров стенда.

Полуоси заднего моста плавно вошли между захватом и рычагом.

Далее включается гидропривод поперечных цилиндров и при помощи захвата и рычага выпрессовываются рукава заднего моста.

Чертеж общего вида установки для разборки заднего моста трактора

Стенд обкатки пусковых двигателей

Стенд предназначен для обкатки пусковых двигателей, используемых для запуска дизельных двигателей.

Стенд состоит из 2-х отдельных сварных рам, выполненных из швеллеров разного номера, подставки для установки пускового двигателя на стенд, вала приводимого в движение ременной передачей, двух подставок для вала с подшипниками качения, фланцевой муфты, коробки передач и электродвигателя.

Пусковой двигатель в сборе с редуктором при помощи кран балки перемещают на стенд для обкатки. Далее происходит установка двигателя на стенд, соединения выходного вала редуктора пускового двигателя с валом стенда при помощи шлицевой муфты. Стенд запускают, крутящий момент электродвигателя пройдя коробку передач, для регулировки частоты вращения, при помощи ремённой передачи поступает на выходной вал редуктора пускового двигателя. Начинается процесс обкатки, по завершению процесса двигатель подвергается контрольному осмотру на стенде, после чего его демонтируют со стенда и отправляют на участок окраски.

Чертеж общего вида стенда обкатки пусковых двигателей

Конструкторская разработка подвески электрогайковерта

Электрогайковерт предназначен для затяжки гаек крепления коренных опор и головки цилиндров двигателя ЯМЗ-236, 238. Для использования электрогайковерта в вертикальном положении требуется подвеска.

Существует множество подвесок гайковертов, например:

- подвеска гайковерта для крепления электрических и пневматических инструментов при затяжке резьбовых соединений с большим крутящим моментом (рисунок 3.1);

- подвеска электрогайковерта для затяжки гаек крепления коренных опор и головки цилиндров (рисунок 3.2).

Схема подвески гайковерта по рисунку 3.1 отличается большими габаритными размерами, использованием противовесов, что усложняет конструкцию, поэтому за основу при конструировании взята схема изображенная на рисунке 3.2.

Предлагаемая конструкция подвески электрогайковерта состоит из вертикальных направляющих 1, внутри которых смонтированы стержни 2 с пружинами 3 для поддержания на весу шлицевого валика 4 и штурвала 5, на котором закреплен инструмент 6. Подвеска закреплена с помощью каретки с четырьмя роликами 7, которая движется по балке 8.

Электрогайковерт С-61 (монтажный чертеж)

Конструкторская разработка стенда для разборки-сборки КП

Конструируемый стенд предназначается для ремонтных подразделений автотранспортных предприятий. Стенд предназначен для сборки и разборки автомобильных коробок передач. Стенд является универсальным и позволяет выполнять ремонтные операции на объектах общей массой до 1000 кг.

Отличаясь простотой конструкции и электроприводом гайковерта, позволяет за короткий промежуток времени устанавливать, надежно закреплять, а также быстро снимать уже собранный агрегат. Масса стенда составляет около 500 кг.

Конструкция стенда состоит из несущей рамы(1), опоры (2), разборочный стол (3), опора разборочного стола (4), платформа 1 (5), платформа 2 (6), электродвигатель (7), компрессор (8), поворотный механизм (9), крепление (10), стойка (11).

Несущая рама (1)состоит из толстостенной трубы, к которой привариваются четыре усиливающие косынки, вырезанные из стального листа. Снизу к несущей раме прикручивается опора стенда (2). Опора стенда состоит из двух швеллеров сваренных между собой через стальные пластины.

Разборочный стол (3) сваривается из стального уголка перекрытого сальными листами. На стол устанавливаются две разборочно-сборочные платформы. Разборочный стол (3) крепится на стойку стенда (11).

Основным материалом, применяемым для изготовления конструкции, является сталь ГОСТ 1050-88 марок 3, 10, 15, 20, 35.

Ремонтируемые коробки передач устанавливаются на разборочно-сборочные платформы 1 и 2. С помощью креплений-зажимов корпус агрегата затягивают, что обеспечивает устойчивость агрегата на разборочно-сборочной платформе (6,7). Для удобства на стенде сконструирован поворотный механизм (10) разборочного стола. Положение гайковерта регулируется с помощью поворотного кронштейна в зависимости от физических возможностей рабочего.

Чертеж общего вида стенда для разборки — сборки коробок передач автомобилей

Проект универсального стенда для разборки коленчатого вала двигателя

Стенд предназначен для снятия шестерни привода газораспределительного механизма с коленчатого вала двигателя.

Стенд предназначен для использования в специализированных цехах и предприятиях по ремонту дизельных двигателей.

Стенд состоит из сварной рамы, выполненной из уголков и швеллеров. На раму, при помощи 4 болтов крепится основание короба, на котором закреплён гидроцилиндр 13 двухстороннего действия.

Перемещение штока гидроцилиндра осуществляется при помощи масляного насоса шестерёнчатого типа 18. Электродвигатель 20, передаёт крутящий момент через муфту 19 на насос. Масло, забираемое из ванны 17, через масляный фильтр 22, насос и гидрораспределитель 21 поступает в силовой цилиндр.

По направляющим швеллеров стенда перемещается тележка, на полукольца которой устанавливается коленчатый вал перед его разборкой. Одно полукольцо жестко закреплено на тележке, а другое ещё и перемещается по тележке, благодаря этому можно производить выпрессовку шестерен с коленчатых валов различных марок двигателей.

Тележка, на которую устанавливается коленчатый вал, состоит из двух стоек 4. На каждую стойку крепятся по две оси 2, на которые насаживаются и закрепляются ролики 3.

Над стендом расположен консольный поворотный кран 23, который облегчает труд рабочего при установке и снятии коленчатого вала.

Коленчатый вал, при помощи консольного поворотного крана подвешивают над тележкой, которую подкатывают к коробу. Опускают коленчатый вал на полукольца, таким образом, что шестерня заходит в короб и упирается в упорную плиту. При помощи двух зажимов закрепляется коленчатый вал. Проверяется правильность закрепления. Включают электродвигатель, который через муфту приводит во вращение насос. Масло, через шестерёнчатый насос, поступает на гидрораспределитель. Рабочий переводит рукоятку распределителя в нужное положение. Масло, через шланги высокого давления поступает к силовому цилиндру и давит на шток. Шток в свою очередь упирается в носок коленчатого вала и давит на него. Тележка с валом откатывается в сторону, а шестерня остаётся в коробе.

Общий вид стенда для разборки коленчатого вала двигателя

Конструкторские и конструктивные разработки

Прибор для диагностирования топливоподачи низкого давления дизельных двигателей

Из приведенного анализа следует, что при кажущемся разнообразии конструкций в нашей стране до настоящего времени не существует пригодного к использованию прибора для диагностирования топливоподачи низкого давления.

В связи с этим нами поставлена задача создания прибора обладающего высокой точностью измерений и надежностью, простотой конструкции, универсальностью и удобством использования по назначению.

Прибор ТАД-01НД, в соответствии с рисунком 3.4, состоит из наконечника 1, топливоподводящего рукава 2, корпуса клапана 3, корпуса манометра 4, манометра 5, корпуса вентиля 6, винта вентиля 7 и сливного рукава 8, наконечника 9, винта клапана 10, клапана 11, ниппеля 12. Корпус манометра 4 выполнен в виде гайки и с образованием резьбы с одной стороны для крепления манометра 5, а с другой стороны – корпуса клапана 3, с боку к корпусу манометра на резьбе присоединяется корпус вентиля 6. Также в корпус манометра по внутренней резьбе устанавливается винт 10 с клапаном 11 . В корпусе вентиля 6, выполненного в виде гайки, по внутренней резьбе установлен вентиль 7, для удаления воздуха из системы прибора, а снаружи выполнено отверстие, в которое по посадке с натягом устанавливается ниппель 12 со сливным рукавом 8, с другой стороны которого крепится наконечник 9. Корпус клапана 3 выполнен в виде гайки с образованием резьбы для крепления топливоподводящего рукава 2. В топливоподводящий рукав 2 ввинчен наконечник 1. Для снижения аппаратной погрешности предложен безпружинный клапан 11, который установлен в винте 10 с небольшим зазором. В клапане 11 имеются лыски, и прорезь в верхней части для прохода рабочей жидкости.

Прибор ТАД-01НД присоединяется посредством наконечника 1 к нагнетательной магистрали топливоподкачивающего насоса — перед фильтром тонкой очистки топлива или после фильтра — посредством специального болта, входящего в комплект. Наконечник 9 присоединяют к обратной линии в бак или к обратной линии в насос. Вывернув вентиль 7, удаляют воздух из системы, прокачивая топливо ручной прокачкой насоса низкого давления. Прокачку проводят до тех пор, пока не будет наблюдаться истечение топлива через прозрачный сливной рукав 8 без пузырьков. После этого закрывают вентиль 7. Затем на различных режимах работы дизеля проводят диагностирование топливоподачи низкого давления по показаниям манометра 5 до и после фильтра тонкой очистки топлива.

Прибор ТАД-01НД Чертеж общего вида

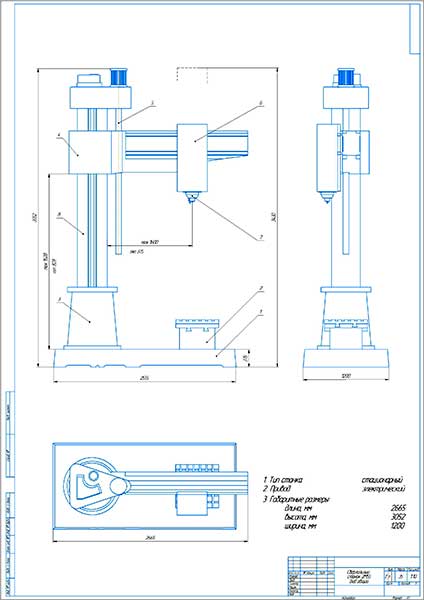

Модернизация радиально-сверлильного станка 2М55

Станок радиально-сверлильный модели 2М55 (рисунок 1.5) предназначен для промышленного сверления.

Благодаря универсальной обработке отверстий станок применяется везде — от ремонтных мастерских до крупносерийного производства. Данный станок в условиях предприятия в основном используется для шлифования ступиц колес грузовиков после ремонта.

Для модернизации инструмента рассматривалась модель сверлильного станка 2М55. В качестве модернизации были заменены: подвижная рама и шпиндель станка. Были произведены расчеты прочности рычага конструкции и прочности на разрыв (сжатие) каркаса, расчет прочности балки, расчет передачи винт-гайка. Произведены расчеты на прочность подвижной рамы устройства и винтов.

Радиально-сверлильный станок 2М55 Чертеж общего вида

Проект установки для поэлементной правки коленчатых валов

Анализируя особенности каждого из типов прессов была предложена конструкция гидравлического пресса, способного выполнять поэлементную правку коленчатых валов по методике кандидата технических наук С.К. Буравцева. Общий вид предлагаемой конструкции пресса для правки коленчатых валов представлен на рисунке 3.4.

Конструкция пресса для поэлементной правки коленчатых валов состоит из рамы, представляющей собой металлическую сварную конструкцию, Подъемного стола, Опорных передвижных V-образных призм, фиксирующих необходимую высоту положения стола штифтов, установочной пластины стола, нижней оправки (постели) и верхней, выполненных в соответствии с методикой С.К. Буравцева, гидравлической системы пресса включающей в себя гидроцилиндр, распределитель привод и т.д.

Основными материалами, применяемыми для изготовления конструкции, являются стали по ГОСТ 1050-88 марок 3,5,10, 15, 20, 35.

Принцип работы стенда: Перед началом работы V-образные опоры пресса выставляют на необходимую длину коленчатого вала, затем укладывают коленчатый вал в них. На платформу пресса монтируется стойка для индикаторной головки с индикатором часового типа и производится замер величины прогиба и его локализация. После проведения замеров гидроцилиндр передвигается под необходимую нам шейку вала. Под подлежащую правке шейку вала устанавливается нижняя оправка (постель) и рукоятью гидрораспределителя подводится верхняя оправка закрепленная на штоке гидроцилиндра пресса. Путем зажима между верхней и нижней оправками шейки коленчатого вала происходит ее пластическая деформация. Усилие необходимое для данного процесса контролируется по манометру, а остаточное биение при помощи замера показателей индикаторной головкой.

Установка для поэлементной правки коленчатых валов Вид общий

Установка для слива масла

Устройство предназначено для использования в гаражах и на станциях технического обслуживания, осмотра, ремонта для слива отработанного масла из двигателей, коробок передач, раздаточных коробок, передних и задних мостов автомобилей, грузовых автомобилей, тракторов, комбайнов и прочей техники.

Установка слива масла предназначена для использования в условиях соответствующих климатическому исполнению У, категории помещения I, группы условий эксплуатации 5 по ГОСТ 15150 (температура воздуха от — 45°С до + 45°С, влажность относительная до 100% при + 25°С).

Устройство всей системы показано на рисунке 3.5. Устройство слива масла представляет собой установленную на направляющий швеллер 4 каретку 5 на которой шарнирно закреплены удлиняющиеся штанги 6 на конце которых расположена воронка 7. Направляющий швеллер должен крепиться сверху к металлической реборде ямы 2, а с низу в бетон дюбель-гвоздями. Воронка 7 соединена шлангом через быстросъёмную муфту 8 с бочкой 9 расположенной на тележке 12. в бочке имеется смотровое стекло 11 для контроля уровня масла. Откачка происходит благодаря вакуумному насосу 10.

Рассмотрим работу установки слива масла более подробно (рис 3.6). Швеллер 1 крепиться дюбелями 2 к краю смотровой ямы. На швеллере дополнительно закреплена направляющая 3 для верхнего ролика каретки 4 расположенной на направляющих на роликах 5, четырёх нижних и двух верхних.

К каретке 4 осевым соединением 6 крепятся две штанги 7, в которых свободно перемещаются штоки 8 соединённые скрепой 9 для исключения взаимной разности длин штоков. В конце штоков располагается воронка (чаша) 10 к которой присоединён сливной шланг 11.

Установка для слива масла Чертеж общего вида

Проект гидравлического подъемника для замены агрегатов автомобилей

Подъемник должен эксплуатироваться согласно правилам „правил техники безопасности и производственной санитарии для ремонтных предприятий”. Поэтому пользоваться подъемником должен только слесарь, который выполняет работы какие связанные с техническим обслуживанием и текущим ремонтом автомобильного парка, или устранением эксплуатационных отказов транспортных средств.

Конструкция подъемника, который предлагается, должна отвечать таким требованиям:

- простота в изготовлении;

- возможность применения узлов и деталей со списанной техники;

- низкая требовательность к качеству материалов, которые используются;

- дешевое изготовление;

- быстрая сборка конструкции;

- простота технологии отладки и эксплуатации устройства;

- надежность в работе;

- доступность при проведении технического обслуживания и ремонта;

- отвечать требованиям техники безопасности, пожарной и электробезопасности;

- не оказывать содействие вредного влияния на окружающую среду.

Также к подъемнику ставят следующие технические требования:

- монтаж подъемника сделать анкерными болтами.

- подвижная рама должна подниматься и опускаться относительно недвижимой рамы плавно без рывков и заеданий.

- подшипниковые узлы и трущиеся поверхности смазывать смазочным маслом УС-2 ГОСТ 1033-89.

- для крашения использовать грунт Г-020 ГОСТ 4056-93, эмаль стального цвета ОФ-115 ГОСТ 6465-93.

- все металлические токопроводящие части электрооборудования заземлить соответственно «ПУЕ».

Подъемник состоит из рамы 1 с четырьмя катками 6, которые перемещаются на неподвижных направляющих швеллеров 7 осмотровой канавы. На раме сверху приварена пластина 5, толщиной 15 мм. В центре пластины вырезано отверстие, в которое вставлен и приварен кожух опоры 9. Для усиления конструкции, кожух опоры дополнительно приварен к пластине рамы с помощью четырех косынок 12. Для удобства передвижения конструкции, к раме приваренные две ручки 11.

В отверстие выдвижной стойки 3 сопротивления вставлен короткий штырь вместе с подъемной тарелкой 2, которая потом приваривается к выдвижной стойке.

Для снятия коробки передач автомобиля через вырез отбойного бруса 4 смотровой канавы закатывают тележку с посадочным седлом под КП или редуктор. Поднимают тележку на тарелке, под давлением смазочного масла с баку 8, которое подается в гидроцилиндр НШ-32 10, а оттуда в цилиндр подъемника, подводят тележку под КП вплотную и снимают.

Опустив тарелку с КП к основе подъемника, выкатывают тележку через вырез в отбойном брусе на пол и транспортируют на ремонтный участок. Гидроцилиндр толкает плавно и равномерно, это обеспечивает уменьшение нагрузки на гидросистему и другие детали конструкции.

Максимальная высота подъема тарелки приблизительно 60 мм. С учетом размеров поднятой специальной тележки этой высоты достаточно для снятия или постановки КП или редуктора автомобилей.

Бак-отстойник представляет собой резервуар квадратной формы, герметически, что закрывается крышкой на винтах. К баку подведенные два патрубка — подводной и отводный.

Чертеж общего вида электрогидравлического подъемника для замены агрегатов автомобилей