- § 19. Конструкции судовых двигателей внутреннего сгорания

- Двигатели судовые: типы, характеристики, обслуживание

- Классификация ДВС для судов

- Типы судовых моторов по мощности

- Моторы по горению топливной смеси

- ДВС и забор воздуха

- Типы по виду горючего

- По методу воспламенения

- По типу образования смеси

- По камерам сгорания

- По частоте вращения коленвала

- Характеристики четырёхтактных ДВС

- Маломощные модели

- Модели средней мощности

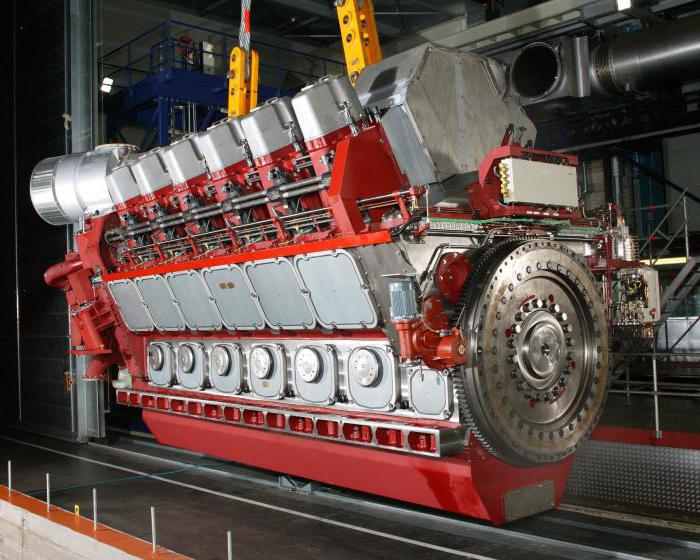

- Сверхмощные агрегаты

- ДВС с наддувом

- Машины без наддува

- Судовые моторы и их обслуживание

§ 19. Конструкции судовых двигателей внутреннего сгорания

Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38):

неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4;

подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.;

механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.;

топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.;

система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.;

система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

Двигатели судовые: типы, характеристики, обслуживание

Первые судовые двигатели стали появляться лишь в начале 20-го века. Один из первых был установлен на «Зеландии», датском судне, построенном в 1912 году. Агрегат представлял собой две дизельные установки, общая мощность которых составляла 147,2 кВт. Сегодня суда также оснащаются двигателями внутреннего сгорания. Все они должны быть оборудованы в соответствии с требованиями Речного Регистра или Регистра России для привода судовых движителей или вспомогательных агрегатов. Рассмотрим основные типы двигателей, их характеристики и обслуживание.

Классификация ДВС для судов

По предназначению судовые двигатели можно разделить на основные агрегаты и вспомогательные. Первые – это основная движущая сила. Вспомогательные агрегаты предназначены для обеспечения работы самых разных механизмов. Так, моторы применяются в качестве привода для электрических генераторов, дополнительного оборудования. Кроме назначения, ДВС делятся на типы и по мощности.

Еще судовые агрегаты можно разделить и по тому, как в них сгорает топливо. Судовые дизельные двигатели могут быть как двух-, так и четырехтактными. Первыми можно выделить модели, где сгорание смешанное – в них обеспечивается постоянный уровень давления. Можно выделить и модели, где топливная смесь горит в условиях постоянного объема. Существуют ДВС, оснащенные наддувом и без него.

Типы судовых моторов по мощности

По материалам Центрального научно-исследовательского института, моторы по мощностным характеристикам можно разделить на четыре основные группы. Так, маломощными считаются агрегаты ниже 74 кВт. Машины со средними мощностными характеристиками – от 74 до 736 кВт. Мощными ДВС читаются машины, выдающие от 736 до 7360 кВт. Сверхмощный двигатель способен выдавать 7360 кВт и более. В основном судовые двигатели, выпускаемые серийно, развивают около 1600 кВт энергии. Этот параметр встречается чаще всего.

Моторы по горению топливной смеси

Четырехтактные двигатели, как и их двухтактные собратья, функционируют на базе цикла, где сгорание воздушно-топливной смеси смешанное. Как это происходит? Одна часть сгорает при постоянном объеме. Вторая порция горит под воздействием постоянного давления. Есть и исключения. Процесс может быть и в условиях постоянного объема (так, смесь горит целиком, когда поршни находятся в ВМТ).

ДВС и забор воздуха

В зависимости от того, каким образом камеры сгорания заполняются воздухом, судовые двигатели могут быть оснащены системой, повышающей давление и без таковых. Так, ДВС оснащается наддувом или работает без него.

Наддув позволяет создать давление, за счет которого в камеры поместится большее количество воздуха. Это приводит также и к увеличению объема горючего, которое сгорает в течение одного цикла. Таким образом, возрастает мощность, крутящий момент и другие характеристики.

В качестве наддува в четырехтактных дизельных судовых агрегатах применяют компрессоры. Они подают воздух под давлением. Компрессор в таких моторах подключен к коленчатому валу и от него приводится в действие. Это механическая система. Воздух попадает к клапанам через наддувочный коллектор.

За счет того, что компрессор приводится в действие от коленвала, двигатель теряет полезную мощность. Это снижает экономичность. Особенно это заметно, когда система работает под большим давлением. Механический наддув по этой причине применяют редко. Можно встретить только один вид ДВС с наддувом механического типа. Это М400, который устанавливают на речном транспорте.

Некоторые модели судовых агрегатов могут оснащаться посторонней системой наддува. Здесь воздух предварительно сжимается компрессором, который приводится в действие от независимого источника. Чаще всего применяют судовые дизельные двигатели с газотурбинной наддувочной системой. Так, отработанные газы поступают в коллектор, а затем — в газовую турбину. Они обеспечивают вращение ротора, на валу которого установлено приводное колесо компрессора. Воздух, который забирается из атмосферы, подается в коллектор. Далее он поступает в цилиндры.

В двухтактном ДВС, где система подачи воздуха контурная и прямоточная, используют наддув комбинированного типа. В зависимости от того, как подключены приводы компрессора, схем наддува может быть три. Так, различают:

- Последовательное.

- Параллельное.

- Последовательно-параллельное подключение компрессорных систем.

Типы по виду горючего

Как и автомобильные моторы, агрегаты для судов также могут работать на «светлом» горючем и на «темном». ДВС, способные работать на горючем разной фракции без существенных изменений в их конструкции, являются многотопливными. Различают и двухтопливные системы, работающие на жидких видах горючего, а также на газу. Во время работы можно переводить машину с одного вида топливной смеси на другую.

По методу воспламенения

В моторах, где смесь образуется внутри агрегата, процесс воспламенения происходит за счет высоких температур в камере сгорания за счет сжатия. В моделях низкого сжатия процесс самовоспламенения невозможен. Здесь применяют принудительное зажигание, аналогичное автомобильному. Это могут быть свечи.

Современная промышленность также выпускает конвертируемые типы судовых двигателей. При минимальных конструктивных изменениях они преобразовываются в дизели или же моторы с принудительным искровым зажиганием.

По типу образования смеси

В газовых ДВС, а также в предназначенных для работы на жидком светлом топливе, применяются внешние системы образования смеси. Так, в камеры сгорания поступает уже готовая к употреблению смесь. Приготавливается она в карбюраторах.

В моделях, где смесь образуется внутри, воздух и горючее подаются в камеру сгорания по отдельности. Топливо готовится непосредственно внутри цилиндра двигателя. Процесс организации качественного смешивания жидкого топлива и воздуха с внутренним типом смесеобразования достаточно сложный. А производство судовых двигателей с внешним образованием смеси для топлива невозможно. В случае с легким светлым топливом оно испаряется, а темное остается в виде жидкости.

Дизельные агрегаты, где смесь образуется внутри, распыление может быть объемным. В этом случае большая порция впрыскиваемой смеси направлена на стенки цилиндра, образуя пленку. Лишь небольшая часть смешивается с воздухом. Также существуют объемно-пленочные модели. Здесь одна часть порции горючего находится в объеме цилиндра, вторая же направлена на стенки цилиндра для создания пленки.

По камерам сгорания

Образец агрегата, где камера сгорания находится в поршне, – дизель 6XCG 18/22. Здесь для создания смеси и горения сделана одна камера. Она находится в головке на поршне. Камера соединяет напдпоршневое пространство, обеспечивая движение воздуха. В данной конструкции вихреобразование обеспечивается радиально-направленными воздушными потоками.

Если цилиндр размещен в головке на поршне, в крышке цилиндра или же между дном поршней, то такой агрегат называют ДВС с открытой камерой сгорания и непосредственной системой впрыска.

В некоторых моторах применяется предкамерный способ образования смеси. Здесь заложен принцип перепада давлений за счет частичного сгорания топливной смеси. В воздушно-камерных машинах применяется воздушна струя, которая создается в дополнительной воздушной камере во время такта сжатия.

По частоте вращения коленвала

По ГОСТ 10448-80 моторы можно разделить на пять основных групп. В первую входят агрегаты, где рабочий режим никак не контролируется, а вал вращается с частотой больше 1800 оборотов в минуту. Вторая группа – безнаддувные моторы с частотой вращения коленвала от полутора тысяч и более. Третья группа включает в себя наддувные модели, где вал вращается с частотой от двух и более. Четвертая группа – частота вращения коленчатого вала от 250 об./мин до 1500 об./мин. Пятая группа – двигатели, где коленчатый вал вращается на оборотах меньше 250 об./мин.

Характеристики четырёхтактных ДВС

Мощность судовых двигателей четырехтактного вида в среднем составляет 40 кВт. Они оснащены поддонами с дейдвудами, а приводные валы находятся над центральной камерой. Водяная помпа отсутствует. Некоторые модели оснащаются фиксаторами заднего хода. Иногда на отдельных модификациях имеются шестеренки для заднего хода.

Маломощные модели

Эти агрегаты чаще всего применяют с переходными коннекторами.

Моторы оснащены ручным стартером. Гребной вал установлен над поддоном. Существуют модификации, оснащенные нагнетателями. Фиксаторов заднего хода на большинстве моделей нет.

Модели средней мощности

Двигатели четырехтактные и двухтактные средней мощности чаще встречаются на судах, предназначенных для пассажирских перевозок. Модели отличаются по объему и количеству цилиндров. Карбюраторы на таких моторах можно найти в задней части корпуса двигателя. На большинстве модификаций имеются фиксаторы для заднего хода. Вал может быть расположен над поддоном. Модели оснащены ручным стартером.

Сверхмощные агрегаты

Эти ДВС производятся на базе распределительного вала. Характеристики судового двигателя такого плана очень высокие. Поэтому в модификациях имеется глушитель. Карбюраторные системы расположены около поддона. Частота вращения коленчатого вала в таких ДВС не выше 2,3 тысячи оборотов в минуту.

ДВС с наддувом

Эти решения более подходят для установки на танкеры.

Стартер – ручной. Румпели находятся над струбциной и закреплены на распределительном валу. По объему моторы различаются. Стоит сказать, что двигатель может быть оснащен фиксаторами различного типа. Масло подается при помощи помпы.

Машины без наддува

Эти агрегаты подойдут для транспортных судов. Многие модели оснащены ручным стартером. Клапаны удерживают давление до 5,5 атм. Поддон изготавливается из стальных сплавов. Некоторые модификации имеют фиксаторы для заднего хода и другие системы. Судовой двигатель имеет вал, расположенный за ведущей шестерней. Характеристики зависят от мощности. Агрегаты такого плана оснащены охлаждающими системами.

Судовые моторы и их обслуживание

В отличие от автомобилей, где обслуживают мотор через определенный пробег, судовые силовые агрегаты обслуживают по моточасам. Существует несколько видов ТО. Первое техническое обслуживание нужно выполнять через 60-250 рабочих часов. В ходе ТО выполняют очистку и промывку фильтров, проверяют показатели масла, удаляют осадок из топливного и масляного баков, а также осматривают крепежи.

На втором техническом обслуживании, которое производится через 250-750 моточасов, выполняется проверка зазоров клапанов, надежность крепления фундаментных рам, коренных и шатунных подшипников, а также крышек цилиндров. Диагностируется качество распыления топлива, состояние насосов, компрессоров и другого навесного оборудования.

Все последующие операции включают в себя проверку состояния валов, охладителей, электрооборудования, поршневых колец, а также других важных систем. В каждом случае периодичность, а также порядок обслуживания судового двигателя устанавливается службами судового хозяйства или судоходными компаниями.