1.3. Конструктивные особенности кузова легкового автомобиля

Конструкция кузова автомобиля должна отвечать многим требованиям. С одной стороны, необходимо снижать его массу и улучшать аэродинамические качества, с другой — все большее значения приобретают факторы пассивной безопасности автомобиля. Для удовлетворения этих противоречивых требований делают следующее:

- используют алюминиевые и магниевые сплавы;

- применяют высокопрочный листовой материал;

- оптимизируют толщину панелей;

- применяют новые технологии соединения деталей;

- добиваются (по возможности) наименьших зазоров в соединениях.

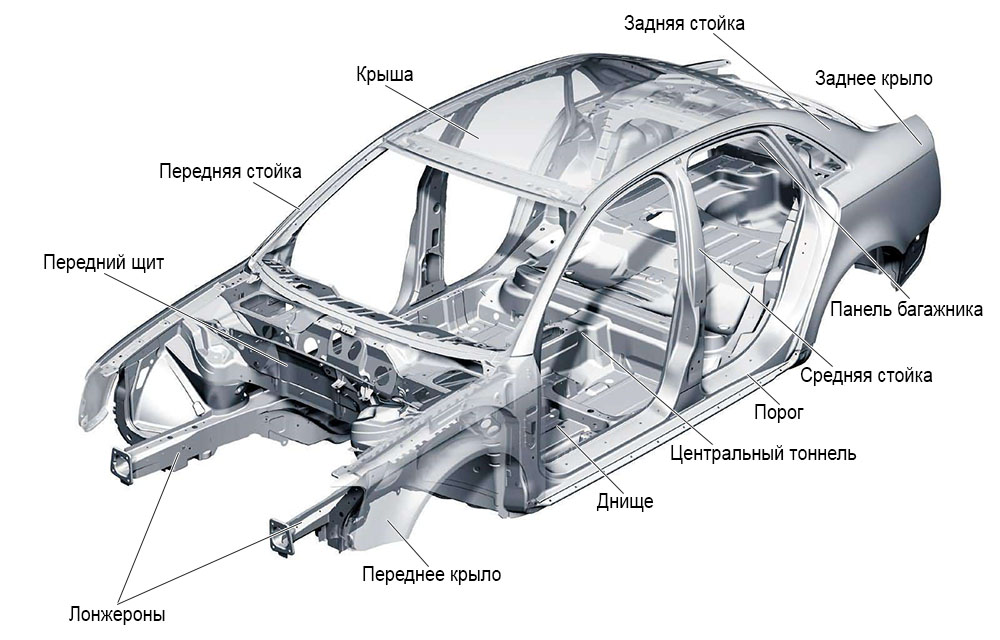

Общая конструкция кузова легкового автомобиля показана на рис. 1.17.

Рис. 1.17. Кузов легкового автомобиля:

1 — подоконная балка; 2 — передняя балка крыши; 3 — лонжерон крыши; 4 — задняя балка крыши; 5 — задняя стойка кузова; 6 — задняя панель; 7 — пол в задней части кузова; 8 — задний лонжерон; 9 — средняя стойка кузова; 10 — поперечина под задним сиденьем; 11 — передняя стойка; 12 — поперечина под сиденьем водителя; 13 — порог; 14 — надколесная ниша; 15 — поперечная балка опор двигателя; 16 — передний лонжерон; 17 — передняя поперечина; 18 — поперечина радиатора

Для выдерживания внешних нагрузок в легковых автомобилях используются преимущественно несущие кузова. Несущий кузов достаточно легкий, но благодаря целостной конструкции обладает значительной жесткостью. Он изготавливается из тонких стальных штампованных листов различной формы, соединенных точечной сваркой.

Шумы и вибрации от силового привода и шасси могут легко передаваться на несущий кузов, который выступает в роли акустической камеры и усиливает их. Поэтому при ремонте автомобилей, поврежденных при столкновении, следует особое внимание уделять шумо- и виброизоляции.

Поскольку в конструкции широко используются стальные листы, необходимо принимать меры по защите от коррозии, особенно в нижней части кузова. Из-за большого количества разных штампованных панелей сложной формы несущий кузов в случае повреждения требует больших трудозатрат при восстановлении.

Кузова легковых передне- и заднеприводных автомобилей имеют конструктивные различия.

Кузова переднеприводных автомобилей (рис. 1.18). В кузовах переднеприводных автомобилей вследствие отсутствия узлов, обеспечивающих привод задних колес, тоннель пола уменьшен до минимальных размеров, благодаря чему остается больше места для пассажиров. Кроме того, задняя подвеска может иметь упрощенную конструкцию, что позволяет уменьшать массу автомобиля.

Рис. 1.18. Кузов переднеприводного автомобиля

Общая масса автомобиля уменьшена благодаря отсутствию узлов привода задней оси и объединению коробки передач и дифференциала в единый узел.

Масса передней оси автомобилей с передним приводом больше, чем у автомобилей с задним приводом, и нагрузка на детали передней подвески и на шины также больше, поскольку передние колеса являются одновременно и ведущими, и управляемыми. Отсутствие элементов привода задней оси обеспечивает больше места для ног пассажиров. Топливный бак можно установить под днищем кузова посередине, благодаря чему объем багажного отделения увеличивается, а его пол становится более ровным. Однако из-за того, что двигатель, коробка передач с главной передачей, передняя подвеска и рулевое управление установлены спереди, в конструкции приходится принимать специальные меры, чтобы кузов был способен выдерживать повышенные нагрузки. Среди мер, предпринимаемых для увеличения прочности и жесткости кузова, можно назвать увеличение областей соединений и использование усиливающих элементов конструкции.

При фронтальном столкновении инертная масса двигателя с коробкой передач у переднеприводного автомобиля больше, чем у заднеприводного, вследствие чего автомобиль более подвержен повреждениям.

Возможно несколько способов установки двигателя в переднеприводном автомобиле (в зависимости от размеров автомобиля). В компактных автомобилях вся масса двигателя приходится на лонжероны, в автомобилях средних размеров — на лонжероны и центральную продольную балку, в автомобилях больших размеров — на подрамники и брызговики крыльев.

Кузова заднеприводных автомобилей (рис. 1.19). В заднеприводных автомобилях имеются карданный вал и дифференциал задней оси, расположенные под полом, поэтому на тоннель пола отводится больше места, вследствие чего для пассажирского салона остается меньше пространства. В этих автомобилях более равномерное распределение массы между передней и задней осями, так как двигатель, коробка передач и дифференциал расположены отдельно друг от друга. В результате требуется меньшее усилие на рулевом колесе и создается меньшая, чем у переднеприводных автомобилей, нагрузка на переднюю подвеску и шины передних колес.

Рис. 1.19. Кузов заднеприводного автомобиля

В настоящее время такие кузова используются преимущественно в автомобилях больших размеров.

Несущий кузов, характерный для большинства легковых автомобилей, содержит изготовленные из листовой стали полые элементы, на которых устанавливаются и крепятся сваркой кузовные панели. В зависимости от типа автомобиля вдоль сварочных фланцев общей длиной 120. 200 м должно быть выполнено около 5000 сварных точек. Ширина сварочного фланца составляет 10. 18 мм. Другие части (передние крылья, двери, капот, крышка багажника) крепятся к опорным конструкциям кузова на болтах или с помощью точечной сварки. Существуют также каркасные и скелетные конструкции кузовов.

Наряду с изготовленными из алюминия литыми деталями, прессованными профилями и листовыми деталями на некоторых конструкциях кузова, например Audi TT Coupe, используются стальные кузовные детали, которые в совокупности и образуют структуру кузова (рис. 1.20).

Рис. 1.20. Кузов автомобиля Audi TT Coupe

Благодаря применению стальных кузовных элементов в задней части автомобиля достигается оптимальная развесовка по осям. Проблемой при изготовлении таких кузовов является соединение изготовленной из листовой стали задней части автомобиля с алюминиевыми деталями кузова. К соединениям алюминиевых и стальных узлов кузова предъявляются высокие требования по прочности и антикоррозионной защите. Термические методы соединений, например сварка MIG, здесь неприменимы, поскольку этим способом нельзя создать соединения, обладающие соответствующей статической и динамической прочностью и не служащие источником контактной коррозии. Для удовлетворения этих требований используются нетермические соединения, например заклепки со специальным покрытием и болты в комбинации со склеиванием (рис. 1.21).

Рис. 1.21. Соединения алюминиевых и стальных деталей кузова:

1 — клей; 2 — заклепка; 3 — болт

Если не выполнить антикоррозионную защиту мест соединений алюминия и оцинкованной стали, то эти места будут подвержены массивной контактной коррозии (рис. 1.22, а).

Рис. 1.22. Место фланцевого соединения стали и алюминия:

а — без обработки клеящим веществом; б — с обработкой клеящим веществом

Основой антикоррозионной защиты кузовных деталей в местах соединений алюминия и оцинкованной стали, подверженных коррозии, является использование клеящих веществ, благодаря которым образуется изолирующий слой, препятствующий коррозионным процессам (рис. 1.22, б). Дополнительно все разнородные соединения после катафорезного погружного окрашивания покрываются воском.

В связи со все более широким применением алюминия в качестве материала кузова и при соединении деталей из алюминия и стали используются заклепки (рис. 1.23, а), штифты (рис. 1.23, б) и винты (рис. 1.23, в). Такие соединения более дешевые и прочные относительно просечки и точечной электросварки.

Рис. 1.23. Установка заклепок, штифтов и винтов при изготовлении кузова:

1 — пуансон; 2 — заклепка; 3 — матрица; 4 — соединяемые детали; 5 — штифт; 6 — винт

Штифтовое соединение устойчиво к изменению формы под воздействием силы и образовано частичным продавли-ванием скрепляемых деталей с последующим свариванием их под давлением. Однако соединение, полученное таким образом, обладает меньшей прочностью, чем, например, заклепочное. Штифты применяются на навесных деталях, например на дверях, капоте, крышке багажного отсека, задней арке колеса.

Заклепки используются в различных частях кузова автомобиля, но преимущественно для соединения листовых деталей, прессованных профилей и их комбинаций. Размеры заклепок и штифтов выбирают в соответствии с размерами соединяемых деталей.

При использовании винтов возможно создание любых соединений материалов, даже при одностороннем доступе. Винт со специальным покрытием заворачивают под давлением через отверстие в верхнем из соединяемых слоев. Отверстие в нижнем слое при этом отсутствует.

При изготовлении кузова применяют следующие меры для его защиты от коррозии:

- сводят к минимуму фланцевые соединения, острые кромки и углы;

- устраняют зоны, в которых может скапливаться пыль и влага;

- выполняют отверстия для предварительной антикоррозионной обработки и обработки методом электрофореза;

- обеспечивают доступ к элементам кузова для ввода ингибиторов коррозии;

- устраивают вентиляцию полых элементов;

- предотвращают проникновение пыли и влаги в скрытые полости;

- выполняют дренажные отверстия;

- сводят к минимуму зоны, подвергающиеся воздействию ударов камнями;

- покрывают нижнюю часть кузова и те его части, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля), специальными защитными средствами.

Кузов проектируется таким образом, чтобы выдерживать нагрузки во время движения и обеспечивать безопасность пассажиров в случае столкновения. Он должен сминаться, поглощать максимальное количество энергии в случае серьезного столкновения и минимизировать вероятность получения пассажирами травм. Поэтому кузов проектируют таким образом, чтобы при столкновениях его передняя и задняя части относительно легко деформировались, поглощая энергию удара, и одновременно были прочными, защищая пассажирский салон.

Для повышения жесткости и способности поглощать энергию удара кузов автомобиля изготавливают из деталей, имеющих различную форму сечения. При столкновении напряжения концентрируются в зонах деформации — на сминаемых (рис. 1.24, а) и на поднимающихся (рис. 1.24, б) участках. В результате столкновения энергия удара проходит через весь кузов и деформирует менее прочные элементы. Для повышения уровня защиты пассажиров в передней и задней частях кузова используются участки, поглощающие энергию удара. Это лонжероны и верхние усилители брызговиков крыльев, а также верхние боковые панели моторного отсека. Лонжероны в задней части кузова проектируют таким образом, чтобы они поглощали энергию удара и защищали топливный бак.

Рис. 1.24. Зоны, поглощающие энергию удара, в задней части кузова переднеприводного легкового автомобиля

Во многих случаях для повышения жесткости кузова применяют лазерную сварку. Это полностью автоматизированный процесс получения высокопрочных сварочных соединений, что особенно важно при соединении внешних панелей кузова, где требуется чистота сварочного шва, высокая прочность и небольшой перехлест панелей.

Преимущества лазерной сварки:

- малая деформация;

- минимальная последующая обработка;

- герметичность и высокая прочность шва;

- хорошее состояние поверхности под окраску;

- отсутствие коррозии.

Структура передней части современных легковых автомобилей разработана таким образом, чтобы в случае легкого (скорость до 15 км/ч) дорожно-транспортного происшествия (ДТП) можно было менять только поперечину бампера и прикрепленные к ней поглотители энергии деформации. Если повреждения значительные, может возникнуть необходимость замены лонжеронов.

Кузов автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.