Конструктивная схема машины

Машина постоянного тока как и переменного состоит из неподвижного статораи вращающегося – ротора.

Статор состоит из следующих элементов:

— станина – служит для объединения машины в единое целое. Основная часть станины – кольцеобразное ярмо служит для проведения основного магнитного потока и крепления главных и добавочных полюсов машины с их обмотками возбуждения. С наружной стороны к станине крепятся лапы и рым, а так же коробка для выводов обмоток. С торцов к станине крепятся подшипниковые щиты. В крупных машинах для подшипников могут быть предусмотрены отдельные стояки, которые устанавливают на общем с машиной фундаменте. Станина может быть цельной или разъемной. Она выполняется кованой из электротехнической стали.

— главные полюсы – служат для создания и проведения основного магнитного потока, который создается обмотками возбуждения. Они надеты на главные полюсы. Обычно на главных полюсах закреплены не одна обмотка возбуждения, а несколько. Из них основнойявляется параллельная обмотка. Она и создает основной магнитный поток. Последовательная обмотка возбуждения компенсирует действие реакции якоря и падение напряжения в якоре при нагрузке. Она же облегчает пуск двигателя постоянного тока. Компенсационная обмотка тоже включена последовательно. Она устанавливается в крупных машинах и располагается в специальных пазах полюса, параллельных пазам якоря.

— добавочные полюсы – применяют для улучшения условий коммутации тока в секциях обмотки якоря, которые в данный момент времени замкнуты накоротко щетками. Добавочные полюсы располагаются между главными. Они выполняются сплошными в отличие от шихтованных главных полюсов.

— щеточное устройство – служит для электрического соединения внешней цепи с цепью обмотки якоря посредством скользящего контакта между щетками и коллектором.

Щеткикрепятся в специальных щеткодержателях, которые расположены на пальцах или кронштейнах, выполненных из непроводящего материала. Число пальцев равно числу главных полюсов машины. Пальцы со щеткодержателями закреплены в кольцеобразных траверзах, которые в свою очередь закреплены на подшипниковом щите. Щетка – это угольно-графитная призма, которая может свободно перемещаться в щеткодержателе. Для электрического контакта со щеткодержателем используют специальные гибкие токоведущие канатики, запрессованные в тело щетки. Для плотного скользящего контакта между щеткой и коллектором применяют пружины.

Ротор– это совокупность элементов, закрепленных на одном валу машины, который вращается в опорных и упорных подшипниках.

Основным элементом ротора является якорь. Это цилиндрическая конструкция, набранная из тонких листов электротехнической стали, изолированных друг от друга. В пазах якоря укладывается обмоткаякоря, выполненная из медного провода в виде отдельных витков или секций, состоящих из нескольких витков.

Концы секций припаиваются к пластинам коллектора, причем к каждой пластине припаивают по два конца – один является началом последующей секции, а другой – концом предыдущей. Таким образом, обмотка якоря — это замкнутая цепь, состоящая из некоторого числа секций. Точки соединения секций выведены на пластины коллектора.

Пазы якоря могут быть прямоугольными или овальными. Кроме того, они могут быть открытыми, полуоткрытыми или полузакрытыми. Открытые пазы предназначены для стержневыхобмоток, остальные для всыпных.

Часть секции, которая расположена в пазах, называется активнойчастью обмотки, остальная часть обмотки относится к лобовым частям – передней и задней.

Коллектор– это совокупность коллекторных пластин, изолированных друг от друга и собранных в виде цилиндра. Этот цилиндр насажен на вал машины и изолирован от него специальными миканитовыми втулками и манжетами. Пластина – это пластина трапецеидальной формы, имеющая специальные выточки – ласточкины хвосты – с помощью которых пластины удерживаются в сборе специальными нажимными гайками.

Крылатка вентилятора – эта деталь применяется в машинах малой мощности, в которых предусмотрен режим самовентиляции. Крылатка прогоняет воздух окружающей среды через внутренние полости машины для охлаждения ее элементов. Естественно, что в этом случае в корпусе машины предусматривают специальные отверстия, прикрытые решетками или заслонками, которые предохраняют машину от попадения вовнутрь нее капающей или дождевой влаги.

Устройство и конструкция автомобиля

Несмотря на огромное многообразие типов и моделей современных автомобилей, конструкция каждого из них состоит из набора агрегатов, узлов и механизмов, наличие которых позволяет называть транспортное средство «автомобилем». К основным конструктивным блокам относятся:

— двигатель;

— движитель;

— трансмиссия;

— системы управления автомобилем;

— несущая система;

— подвеска несущей системы;

— кузов (кабина).

Двигатель является источником механической энергии, необходимой для движения автомобиля. Механическая энергия получается за счет преобразования в двигателе другого вида энергии (энергии сгорающего топлива, электроэнергии, энергии предварительно сжатого воздуха и т. п.). Источник немеханической энергии, как правило, находится непосредственно на автомобиле и время от времени пополняется.

В зависимости от вида использованной энергии и процесса ее преобразования в механическую на автомобиле могут применяться:

— двигатели, использующие энергию сгорающего топлива (поршневой двигатель внутреннего сгорания, газовая турбина, паровой двигатель, роторно-поршневой двигатель Ванкеля, двигатель внешнего сгорания Стирлинга и т. п.);

— двигатели, использующие электроэнергию, — электродвигатели;

— двигатели, использующие энергию предварительно сжатого воздуха;

— двигатели, использующие энергию предварительно раскрученного маховика, — маховичные двигатели.

Наибольшее распространение на современных автомобилях получили поршневые двигатели внутреннего сгорания, использующие в качестве источника энергии жидкое топливо нефтяного происхождения (бензин, дизельное топливо) или горючий газ.

К системе «двигатель» относят также подсистемы хранения и подачи топлива и удаления продуктов сгорания (системы выпуска).

Движитель автомобиля обеспечивает связь автомобиля с внешней средой, позволяет ему «отталкиваться» от опорной поверхности (дороги) и преобразует энергию двигателя в энергию поступательного движения автомобиля. Основной тип движителя автомобиля — колесо. Иногда в автомобилях применяются комбинированные движители: для автомобилей высокой проходимости колесно-гусеничные движители (рис. 1.11), для автомобилей–амфибий колесный (при движении по дороге) и водометный (на плаву) движители.

Трансмиссия (силовая передача) автомобиля передает энергию от двигателя к движителю и преобразует ее в удобную для использования в движителе форму. Трансмиссии могут быть:

— механические (передается механическая энергия);

— электрические (механическая энергия двигателя преобразуется в электрическую, передается к движителю по проводам и там снова преобразуется в механическую);

— гидрообъемная (вращение коленчатого вала двигателя преобразуется насосом в энергию потока жидкости, передающейся по трубопроводам к колесу, и там, посредством гидромотора, снова преобразуется во вращение);

— комбинированные (электромеханические, гидромеханические).

Механическая трансмиссия классического автомобиля

Наибольшее распространение на современных автомобилях получили механическая и гидромеханическая трансмиссии. Механическая трансмиссия состоит из фрикционной муфты (сцепления), преобразователя крутящего момента, главной передачи, дифференциала, карданных передач, полуосей.

Сцепление — муфта, дающая возможность кратковременно разъединить и плавно соединить двигатель и связанные с ним механизмы трансмиссии.

Преобразователем крутящего момента является механизм, позволяющий ступенчато или бесступенчато изменять крутящий момент двигателя и направление вращения валов трансмиссии (для движения задним ходом). При ступенчатом изменении момента данный механизм называется коробкой передач, при бесступенчатом — вариатором.

Главная передача — зубчатый редуктор с коническими и (или) цилиндрическими шестернями, повышающий крутящий момент, передаваемый от двигателя к колесам.

Дифференциал — механизм, распределяющий крутящий момент между ведущими колесами и позволяющий вращаться им с разными угловыми скоростями (при движении на поворотах или по неровной дороге).

Карданные передачи представляют собой валы с шарнирами, связывающие между собой агрегаты трансмиссии и колес. Они позволяют передавать крутящий момент между указанными механизмами, валы которых расположены не соосно и (или) изменяют при движении взаимное расположение друг относительно друга. Количество карданных передач зависит от конструкции трансмиссии.

Гидромеханическая трансмиссия отличается от механической тем, что вместо сцепления устанавливается гидродинамическое устройство (гидромуфта или гидротрансформатор), выполняющее как функции сцепления, так и функции бесступенчатого вариатора. Как правило, это устройство размещается в одном корпусе с механической коробкой передач.

Электрические трансмиссии применяются сравнительно редко (например, на тяжелых карьерных самосвалах, на внедорожных автомобилях) и включают в себя: генератор на двигателе, провода и систему электроуправления, электромоторы на колесах (электрические мотор-колеса).

При жестком соединении двигателя, сцепления и коробки передач (вариатора) данная конструкция называется силовым агрегатом.

В ряде случаев на автомобиле могут быть установлены несколько двигателей различных типов (например, двигатель внутреннего сгорания и электродвигатель), связанных друг с другом трансмиссией. Такая конструкция называется гибридной силовой установкой.

Системы управления автомобилем включают в себя:

— рулевое управление;

— тормозную систему;

— управление прочими системами автомобиля (двигателем, трансмиссией, температурой в кабине и т. д.). Рулевое управление служит для изменения направления движения автомобиля, как правило, за счет поворота управляемых колес.

[Тормозная система]] служит для уменьшения скорости движения автомобиля вплоть до полной остановки и надежного удержания его на месте.

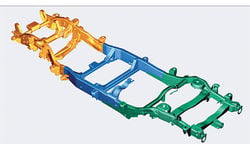

Несущая система в виде лонжеронной рамы

Несущая система автомобиля служит для крепления на ней всех прочих узлов, агрегатов и систем автомобиля. Она может выполняться в виде плоской рамы или объемного несущего кузова. Подвеска несущей системы обеспечивает упругую связь колес с несущей системой и обеспечивает плавность хода автомобиля при движении по неровной дороге, уменьшает вертикальные динамические нагрузки, передаваемые на автомобиль от дороги.

Кузов (кабина) служит для размещения водителя, пассажиров, груза или специального оборудования, транспортируемого автомобилем. Как было отмечено выше, в ряде случаев кузов совмещает функции несущей системы (несущий кузов). К системе автомобиля «кузов» принято относить также многие узлы, агрегаты, подсистемы, не попавшие в другие системы автомобиля (внешние световые приборы, климатические установки в салоне, ряд устройств безопасности для водителя и пассажиров и т. д.).

Устройство и конструкция автомобиля (далее):

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ СХЕМЫ И ПРИНЦИПЫ КОМПОНОВКИ

Несмотря на многообразие областей применения, типов и типоразмеров подъемно-транспортных, строительных и дорожных машин, их конструктивные схемы и компоновочные принципы не столь разнообразны. Любая из них является набором ограниченного числа типовых узлов и агрегатов, способы конструктивного соединения и функционального взаимодействия которых между собой диктуются назначением машины и, в свою очередь, определяют ее характеристики. К их числу относятся: рама, силовая установка, ходовое оборудование (для самоходных, полуприцепных и прицепных машин), ходовая трансмиссия (для самоходных машин), рабочее оборудование, его силовой привод, системы управления рабочими процессами и движением машин, операторские кабины, корпусные и облицовочные детали.

Рама.Рама обеспечивает постоянство взаимного расположения других агрегатов, благодаря чему машина сохраняет работоспособность в широком диапазоне эксплуатационных условий. Пространственная конфигурация рамы зависит от величины и направления нагрузок, воспринимаемых машиной, что, в свою очередь, определяется ее назначением, типом и типоразмером. Часто роль рамы выполняют усиленные корпусные детали машины, как, например, ковш самоходного скрепера. Наряду с основной рамой на некоторых типах машин используются дополнительные рамы для крепления рабочих органов. В качестве примера можно назвать тяговую раму автогрейдера, универсальную раму бульдозера с поворотным отвалом и др.

Силовая установка.Источником механической энергии, необходимой для работы машины, служит силовая установка. Современные подъемно-транспортные, строительные и дорожные машины оборудуются либо двигателями внутреннего сгорания (большей частью, дизельными), либо электродвигателями с автономным питанием от аккумуляторов или стационарных электросетей. Основным преимуществом двигателя внутреннего сгорания является полная автономность машины в течение длительного времени. К числу принципиальных недостатков такой силовой установки относят сравнительно невысокий КПД (20. 35 %), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа и др.), реализация которых ведет к усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная (на единицу массы) мощность автотракторных и транспортных дизельных двигателей внутреннего сгорания составляет от 0,75 до 1,0 кВт/кг.

К преимуществам электродвигателей относятся высокий КПД Ю 98%), постоянная готовность к работе независимо от темпера- г ры окружающего воздуха, высокая надежность, простота сопряжения с другими агрегатами, а также легкий пуск, управление, реверсирование и остановка. Удельная (на единицу массы) мощность электродвигателей на порядок ниже, чем у двигателей внутреннего сгорания, и колеблется в пределах 0,027. 0,095 кВт/кг.

Ходовая трансмиссия.Для передачи энергии от двигателя на ходовые устройства, обеспечения самостоятельных перемещений малины в ходе рабочих и транспортных операций служит ходовая ‘рансмиссия. Типы и принципы ее работы аналогичны таковым для силовых трансмиссий вообще.

Движитель.Передвигаться относительно опорной поверхности машине позволяет движитель. Большинство самоходных подъем-;о-транспортных, строительных и дорожных машин оснащены „шевмоколесным, рельсоколесным или гусеничным движителями. Гораздо реже и только у строго ограниченной номенклатуры ма-[ин встречаются жесткие колеса, облицованные резиной, и метал-:ические вальцы с гладкой или неровной поверхностью.

В последние годы все чаще появляются движители, в которых конструкторы пытаются соединить преимущества движителей различных типов. Среди них можно назвать полностью резиновые гусеницы, гусеницы с обрезиненными траками, жесткие колеса с обо-;ом, собранным из съемных резиновых подушек. Достоинства и [едостатки перечисленных ходовых устройств определяют оптимальную область применения каждого из них.

К преимуществам пневмоколесного движителя относятся: хоро-_ие амортизирующие качества, высокая эластичность, малые внутренние потери, износостойкость, совместимость с любыми скоростными режимами, минимальные требования к регулярному обслуживанию, низкая стоимость и трудоемкость ремонта. Его недостатки: высокие удельные давления на грунт, сравнительно невысокая сопротивляемость механическим повреждениям, высокая вероятность аварийной ситуации при внезапной разгерметизации колеса. Считается, что пневмоколесный движитель наиболее подходит для машин, эксплуатация которых сопряжена с движением в широком диапазоне скоростей по произвольной траектории и по достаточно прочной опорной поверхности (твердое покрытие, плотный грунт и т.п.).

Релъсоколесный движитель отличается высокой механической прочностью, малым сопротивлением перекатыванию, отсутствием бокового увода и незначительностью внутренних потерь. Вместе с тем он требует укладки рельсового пути с тщательной подготовкой основания, ежедневного обслуживания и чувствителен к уклонам местности. Рельсоколесный движитель допускает перемещение машины только по определенной траектории и гарантирует ее

от потери устойчивости вследствие эластичности ходового устройства или случайного проседания опорной поверхности.

Гусеничный движитель характерен низким удельным давлением на опорную поверхность, малой эластичностью по вертикали, прекрасной маневренностью и хорошими тягово-сцепными свойствами. Вместе с тем он сравнительно тяжел, шумен, не приспособлен к движению с высокими скоростями (танковые ходовые устройства в этом смысле являются дорогим исключением), легко повреждает дорожные покрытия и почвенный слой, требует систематического обслуживания и регулировок, более других трудоемок при ремонте. Не все из указанных недостатков являются принципиальными. Ряд из них может быть скорректирован за счет конструктивных мероприятий и применения других материалов. Например, использование резиновых гусеничных лент и обрезиненных траков и катков позволяет снизить шум, вибрации и ударные нагрузки на элементы гусеничного хода, а также сократить число регулировок; применение герметизированных межтраковых шарниров с долговечной смазкой в несколько раз уменьшает периодичность и трудоемкость обслуживания. Ряд преимуществ имеют гусеничные ленты, огибающие звездочки и катки по треугольному контуру. При этом участок гусеницы, лежащий на грунте, ограничен двумя ведомыми катками (передним и задним), а ведущая звездочка поднята высоко над опорной поверхностью. Благодаря этому бортовые передачи защищены от нагрузок, возникающих при поперечных смещениях рам гусеничных тележек и на неровностях грунта. Также снижается вероятность попадания пыли и влаги в механизм привода.

Жесткие колеса с обрезиненным ободом позволяют машине перемещаться по произвольной траектории, обладают сравнительно небольшим сопротивлением перекатыванию, не шумны, практически не эластичны в вертикальном направлении, не подвержены механическим повреждениям, не требуют регулярного обслуживания. Вместе с тем они весьма требовательны к ровности и прочности опорной поверхности и не отличаются хорошими тягово-сцепными и амортизирующими свойствами. Эти особенности ограничивают область их применения штабелерами, электрокарами и колесными асфальтоукладчиками, перемещающимися с невысокой скоростью по ровным и твердым поверхностям с небольшими уклонами.

Колесо с жестким диском и наборным ободом из полых резиновых подушек тяжелее обычного пневмоколеса, обладает меньшей эластичностью, но более устойчиво к механическим повреждениям и легче ремонтируется. Ремонт производится без демонтажа колеса и состоит в замене поврежденной подушки целой.

Любое колесо, перекатываясь по поверхности, одновременно уплотняет ее. Эта особенность колесного движителя использована при создании самоходных уплотняющих машин, жесткие вальцы которых (как правило, металлические) можно по принципу действия отнести к

колесу. Движителем такого рода оборудуются самоходные асфальтовые и грунтовые катки и уплотнители отходов, работающие на мусорных свалках. Жесткие вальцы с гладкой или неровной поверхностью сконструированы таким образом, чтобы повысить их уплотняющую способность, сохранив при этом функции движителя. Они перекатываются по опорной поверхности, одновременно уплотняя ее.

Рабочее оборудование.Это оборудование состоит из рабочего орга-на, а также деталей и узлов, обеспечивающих его ориентацию в про-лранстве, и входит в состав обязательного оснащения подъемно-транспортных, строительных и дорожных машин. Оно создается с учетом своего функционального назначения и конструктивных особенностей базового шасси и включает в себя агрегаты, узлы и механизмы, наилучшим образом обеспечивающие эффективную работу машины. Рабочий орган взаимодействует со средой, для обработки которой созда-(на машина, а соединительные и крепежные элементы обеспечивают его конструктивную связь с шасси. Как правило, рабочее оборудование оснащается силовой трансмиссией, снабжающей рабочий орган энергией и позволяющей управлять его положением в пространстве.

Несмотря на чрезвычайно широкую номенклатуру рабочих органов подъемно-транспортных, строительных и дорожных машин и оборудования, обусловленную разнообразным перечнем выполняемых ими работ, по результату взаимодействия с обрабатываемым материалом их можно разделить на пять групп (рис. 1.2). Каждый из