- Устройство и принцип работы компрессионной холодильной машины

- Схема и принцип работы компрессионной холодильной машины

- Холодильные машины и установки. Устройство, виды, принцип действия холодильных машин.

- 1. Общие сведения о холодильных машинах

- 2. Термодинамические циклы холодильных установок

- 2.1. Воздушные холодильные установки

- 2.2. Парокомпрессорные холодильные установки

Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Холодильная машина — «это кольцевая герметически замкнутая система, по которой циркулирует одно и то же количество рабочего вещества, называемого холодильным агентом.

В торговом машиностроении применяются холодильные машины двух видов: компрессионная и абсорбционная, в которых используются различные способы обеспечения циркуляции хладагента. В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной — тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор .

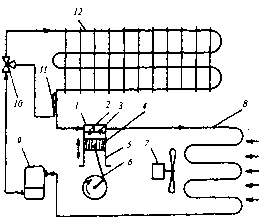

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Компрессионная холодильная машина состоит из компрессора 1, конденсатора 8, ресивера 9, терморегулирующего вентиля 10 и испарителя 12. Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом — хладоном.

Компрессор служит для непрерывного отсасывания холодных паров хладона из испарителя, сжатия их и нагнетания в конденсатор. Важнейшими частями компрессора являются цилиндр 5, поршень 4 и два клапана (всасывающий 2 и нагнетающий 3). Поршень совершает в цилиндре возвратно-поступательное движение с помощью электропривода 6. При опускании поршня увеличивается объем рабочей полости цилиндра и давление в нем снижается. Вследствие этого открывается всасывающий клапан, и цилиндр заполняется парообразным хладоном, поступающим из испарителя. При поднятии поршня (при закрытых клапанах) пары хладона сжимаются и нагреваются за счет сжатия до температуры 50 — 60°С. При достижении наибольшего давления паров в цилиндре открывается нагнетающий клапан, и горячие пары хладона выталкиваются в конденсатор.

Конденсатор — это теплообменный аппарат, охлаждаемый с помощью электровентилятора. Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

Терморегулирующий вентиль (ТРВ) — автоматический прибор, который регулирует заполнение испарителя жидким хладоном. Основными его частями являются игольчатый клапан, закрывающий доступ жидкого хладона из ресивера в испаритель, и датчик 11, контролирую

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

Схема и принцип работы компрессионной холодильной машины

Парокомпрессионные холодильные машины являются наиболее распространёнными и универсальными устройствами. Если рассматривать холодильную технику, задействованную в сфере сервиса, то парокомпрессионная холодильная машина является главной частью любой установки и называется компрессионным холодильным агрегатом.

Холодильный агрегат компрессионного типа предназначен для осуществления главного процесса — охлаждения продуктов, жидкостей или воздуха, т.е. отбора их тепла и передачи его в окружающую среду. Иначе говоря, он предназначен для производства холода.

Компрессионный холодильный агрегат — это замкнутая герметичная система, внутри которой принудительно циркулирует хладагент, рабочее тело холодильной машины.

В качестве хладагента в современных холодильных установках используют газы, не разрушающие озоновый слой, и являющиеся различными производными углеводородов, как правило, это фреоны. Фреоны — это в нормальных условиях газы, жидкости, которых кипят при температурах: —29——50 °С. Основное назначение хладагента — перенос тепла продуктов во внешнюю среду. При работе агрегата компрессионного типа, вследствие совершения механической работы сжатия, происходит изменение агрегатного состояния хладагента из газа в жидкость, которая, испаряясь, отнимает теплоту продуктов, жидкостей или воздуха, а затем, на этапе конденсации (превращения газа в жидкость), отдает его в окружающую среду.

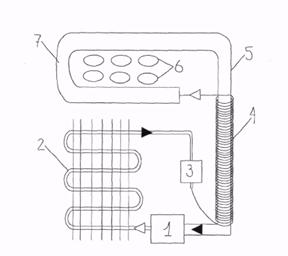

Рис. 2.1. Схема типового компрессионного холодильного агрегата : 1 — компрессор (осуществляет сжатие хладагента); 2- конденсатор (теплообменный аппарат, в котором происходит конденсация хладагента); 3 — фильтр осушитель; 4- капиллярная трубка (является дросселирующим элементом холодильного аппарата); 5 — испаритель (теплообменный аппарат, в котором происходит испарение хладагента); 6 — охлаждаемые продукты или среды; 7 — всасывающая трубка.

Поясним, принцип работы холодильного агрегата на примере холодильника для охлаждения продуктов. При включении холодильного агрегата начинает работать мотор-компрессор 1, который представляет собой поршневой насос, приводимый в движение электромотором. Хладагент сжимается поршнем компрессора до давления 8-10 атм. около 50 раз в секунду. Вследствие сжатия, температура хладагента повышается до уровня на 15-20 °С выше, чем температура окружающей среды. Из-за малой продолжительности сжатия хладагента, он не успевает отдать это тепло в окружающую среду, т.е. реализуется ^адиабатное сжатие (процесс, происходящий без изменения внутренней энергии, теплообмена). Затем сжатый до давления 8-10 атм. и «горячий» (на 15-20 °С выше температуры окружающей среды) хладагент попадает в конденсатор 2 —теплообменный аппарат, выполненный в виде трубчатого оребрённого змеевика (рёбра необходимы для увеличения площади теплообмена, т.е. повышения его эффективности при минимальных размерах). В теплообменном аппарате происходит охлаждение горячего хладагента, окружающим змеевик воздухом. Из-за чего и происходит конденсация, т.е. превращение хладагента в жидкость (давление в конденсаторе 8-10 атм. на входе и несколько ниже на выходе из него входе , температура на входе на 15-20 °С выше температуры окружающей среды, а на выходе близка к ней).

Из конденсатора жидкий хладагент, с температурой окружающей среды, попадает в фильтр-осушитель 3. В фильтре-осушителе, заполненном металлическими сетками с гранулами селикагеля, происходит задержание механических примесей и воды, содержащихся в хладагенте. Механические примеси образуются вследствие работы компрессора, а вода из-за химических реакций между хладагентом, маслом и присадками, необходимыми для предотвращения коррозии элементов агрегата.

Из фильтра-осушителя жидкий хладагент попадает в дросселирующий элемент агрегата — капиллярную трубку 4 (дросселирование — процесс понижения давления жидкости или газа вследствие сужения внутреннего диаметра трубопровода и трения о его внутренние стенки). Капиллярная трубка имеет проходной диаметр 0,8 — 1 мм и длину 5 — 6 м, диаметр капиллярной трубки много меньше, чем диаметр фильтра-осушителя. В ней происходит падение давления жидкого хладагента с 8-10 атм. до 1 атм. за счет трения жидкости о стенки капиллярной трубки. Однако вследствие трения происходит выделение тепла, что приводит к частичному закипанию жидкости (образование пузырьков). Для уменьшения такого нагревания хладагента капиллярная трубка «наматывается» на холодную всасывающую трубку.

Затем жидкий закипающий хладагент попадает в испаритель 5, представляющий собой листотрубный теплообменный аппарат, внутри которого находятся продукты. Вследствие испарения, а диаметр трубки испарителя 8-10 мм, происходит отбор тепла от продуктов, а температура опускается до температуры, близкой к температуре кипения (у современных холодильников -18^ -24 °С и даже ниже) при этом давление хладагента остаётся неизменным , т.е. около 1 атм. Эта температура несколько ниже, чем температура кипения из-за частичного закипания хладагента в капиллярной трубке и других потерь.

Холодные пары хладагента по всасывающей трубке 7 попадают в компрессор, и цикл продолжается пока он работает. Температура на входе всасывающей трубки -18 + -24 «С, а на выходе +15 + +20°С.

Таким образом, пока работает компрессор, продукты охлаждаются. Экономия электроэнергии достигается отключением компрессора, что приводит к медленному повышению температуры продуктов. Как только эта температура повышается до установленного терморегулятором предела, компрессор вновь включается и температура понижается, т.е. автоматически организуется экономичная прерывистая работа компрессора.

— простота конструкции; — наличие трущихся частей в -технологичность изготовления и компрессоре;

ремонта; — шум при работе, который

— экономичность при работе; возрастает при длительной

— простота эксплуатации; эксплуатации.

В зависимости от вида холодильного компрессора парокомпрессионные машины подразделяются на поршневые, турбокомпрессорные, ротационные и винтовые. Для повышения экономической эффективности холодильной машины (снижения затрат энергии на единицу отнятого от охлаждаемого тела количества теплоты) иногда перегревают пар. всасываемый компрессором, и переохлаждают жидкость перед дросселированием. По этой же причине для получения температур ниже -30 °С используют многоступенчатые или каскадные холодильные машины. В многоступенчатых холодильных машин сжатие пара производится последовательно в несколько ступеней с охлаждением его между отдельными ступенями. При этом в двухступенчатых холодильных машинах получают температуру кипения хладагента до -80 °С (см. рис.2.2). В каскадных холодильных машинах, представляющих собой несколько последовательно включенных холодильных машин, которые работают на различных, наиболее подходящих по своим термодинамическим свойствам для заданных температурных условий хладагентах, получают и более низкую температуру кипения.

Рис. 2.2. Двухкаскадная компрессионная холодильная машина.

Холодильные машины и установки. Устройство, виды, принцип действия холодильных машин.

1. Общие сведения о холодильных машинах

Холодильные машины и установки предназначены для искусственного снижения и поддержания пониженной температуры ниже температуры окружающей среды от 10 °С и до -153 °С в заданном охлаждаемом объекте. Машины и установки для создания более низких температур называются криогенными. Отвод и перенос теплоты осуществляется за счет потребляемой при этом энергии. Холодильная установка выполняется по проекту в зависимости от проектного задания, определяющего охлаждаемый объект, необходимого интервала температур охлаждения, источников энергии и видов охлаждающей среды (жидкая или газообразная).

Холодильная установка может состоять из одной или нескольких холодильных машин, укомплектованных вспомогательным оборудованием: системой энерго- и водоснабжения, контрольно-измерительными приборами, приборами регулирования и управления, а также системой теплообмена с охлаждаемым объектом. Холодильная установка может быть установлена в помещении, на открытом воздухе, на транспорте и в разных устройствах, в которых надо поддерживать заданную пониженную температуру и удалять излишнюю влагу воздуха.

Система теплообмена с охлаждаемым объектом может быть с непосредственным охлаждением холодильным агентом, по замкнутой системе, по разомкнутой, как при охлаждении сухим льдом, или воздухом в воздушной холодильной машине. Замкнутая система может также быть с промежуточным хладагентом, который переносит холод от холодильной установки к охлаждаемому объекту.

Началом развития холодильного машиностроения в широких размерах можно считать создание Карлом Линде в 1874 году первой аммиачной паро-компрессорной холодильной машины. С тех пор появилось много разновидностей холодильных машин, которые можно сгруппировать по принципу работы следующим образом: паро-компрессионнные, упрощенно называемые компрессорные, обычно с электроприводом; теплоиспользующие холодильные машины: абсорбционные холодильные машины и пароэжекторные; воздушно-расширительные, которые при температуре ниже -90 °С экономичнее компрессорных, и термоэлектрические, которые встраиваются в приборы.

Каждая разновидность холодильных установок и машин имеет свои особенности, по которым выбирается их область применения. В настоящее время холодильные машины и установки применяются во многих областях народного хозяйства и в быту.

2. Термодинамические циклы холодильных установок

Перенос теплоты от менее нагретого к более нагретому источнику становится возможным в случае организации какого-либо компенсирующего процесса. В связи с этим циклы холодильных установок всегда реализуются в результате затрат энергии.

Чтобы отводимая от «холодного» источника теплота могла быть отдана «горячему» источнику (обычно — окружающему воздуху), необходимо поднять температуру рабочего тела выше температуры окружающей среды. Это достигается быстрым (адиабатным) сжатием рабочего тела с затратой работы или подводом к нему теплоты извне.

В обратных циклах количество отводимой от рабочего тела теплоты всегда больше количества подводимой теплоты, а суммарная работа сжатия больше суммарной работы расширения. Благодаря этому установки, работающие по подобным циклам, являются потребителями энергии. Такие идеальные термодинамические циклы холодильных установок уже рассмотрены выше в пункте 10 темы 3. Холодильные установки различаются применяемым рабочим телом и принципом действия. Передача теплоты от «холодного» источника «горячему» может осуществляться за счет затраты работы или же затрат теплоты.

2.1. Воздушные холодильные установки

В воздушных холодильных установках в качестве рабочего тела используется воздух, а передача теплоты от «холодного» источника «горячему» осуществляется за счет затраты механической энергии. Необходимое для охлаждения холодильной камеры понижение температуры воздуха достигается в этих установках в результате быстрого его расширения, при котором время на теплообмен ограничено, и работа в основном совершается за счет внутренней энергии, в связи, с чем температура рабочего тела падает. Схема воздушной холодильной установки показана на рис 7.14

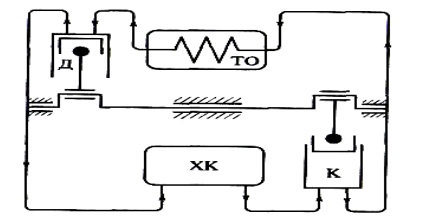

Рис. 14. Схема воздушной холодильной установки: ХК — холодильная камера; К — компрессор; ТО — теплообменник; Д — расширительный цилиндр (детандер)

Температура воздуха, поступающего из холодильной камеры ХК в цилиндр компрессора К, поднимается в результате адиабатного сжатия (процесс 1 — 2) выше температуры Т3 окружающей среды. При протекании воздуха по трубкам теплообменника ТО его температура при неизменном давлении понижается — теоретически до температуры окружающей среды Тз. При этом воздух отдает в окружающую среду теплоту q (Дж/кг). В результате удельный объем воздуха достигает минимального значения v3, и воздух перетекает в цилиндр расширительного цилиндра — детандера Д. В детандере, вследствие адиабатного расширения (процесс 3-4) с совершением полезной работы, эквивалентной затемненной площади 3-5-6-4-3, температура воздуха опускается ниже температуры охлаждаемых в холодильной камере предметов. Охлажденный подобным образом воздух поступает в холодильную камеру. В результате теплообмена с охлаждаемыми предметами температура воздуха при постоянном давлении (изобара 4-1) повышается до своего исходного значения (точка 1). При этом от охлаждаемых предметов к воздуху подводится теплота q2 (Дж/кг). Величина q 2, называемая хладопроизводительностью, представляет собой количество теплоты, получаемой 1 кг рабочего тела от охлаждаемых предметов.

2.2. Парокомпрессорные холодильные установки

В парокомпрессорных холодильных установках (ПКХУ) в качестве рабочего тела применяют легкокипящие жидкости (табл. 1), что позволяет реализовать процессы подвода и отвода теплоты по изотермам. Для этого используются процессы кипения и конденсации рабочего тела (хладагента) при постоянных значениях давлений.