Компоновочные схемы автобусов

Цикл

1 Компоновочные схемы автотранспортных средств, их влияние на эксплуатационные свойства.

Расположение силового агрегата, число и расположение ведущих мостов, тип кузова, число дверей, расположение багажника определяют компоновочную схему легкового автомобиля.

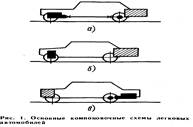

По расположению силового агрегата и ведущего моста установились три характерные компоновочные схемы (рис. 1).

Классическая схема— двигатель, сцепление, коробка передач расположены впереди, ведущий мост задний, его привод осушествляется через карданные валы главную передачу с дифференциалом (рисунок 1, а). Переднеприводная схема— двигатель, сцепление, коробка передач, главная передача, дифференциал расположены впереди, поперечно или продольно относительно осевой линии автомобиля, ведущий мост передний (рисунок 1, б).

Схема с задним расположением двигателя (заднемоторная)— двигатель, сцепление, коробка передач, главная передача, дифференциал расположены сзади, продольно или поперечно относительно осевой линии автомобиля, ведущий мост задний (рисунок 1, в).

Заднемоторная схема, имевшая широкое распространение в прошлом, не перспективна по двум причинам: недостаточной устойчивости автомобиля и малого объема багажника, который размещается впереди, так как большой объем занимают ниши управляемых колес и элементы рулевого управления. Наибольший объем багажник имеет при переднеприводной схеме, а наименьший — при заднемоторной схеме. Распределение нагрузки на переднюю и заднюю оси заднемоторного автомобиля соответственно составляет 40 и 60 %. Такие автомобили отличаются излишней поворачиваемостью, что ухудшает управляемость автомобиля при движении по скользким дорогам и увеличивает снос от бокового ветра.

Переднеприводная схема имеет широкое применение по двум основным причинам: обеспечение недостаточной поворачиваемости, что улучшает устойчивость автомобиля; улучшение условий компоновки салона (отсутствует тоннель для карданной передачи и выступ для главной передачи). При нагрузке на передний мост в пределах 51. 52% полной массы обеспечена хорошая проходимость автомобиля.

При классической схеме компоновки происходит некоторое увеличение длины массы автомобиля, ухудшается комполка салона.

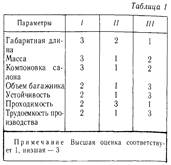

сравнительная оценка трех компоновочных схем легковых автомобилей приведена в табл. 1.

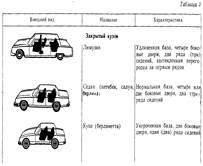

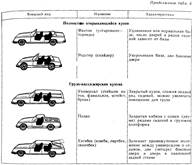

Тип кузова легковых автомобилей определяется числом объемов функциональных отсеков и конструктивным выполнением.

Характеристики легковых автомобилей с кузовами различных типов приведены в табл. 3.

Расположение багажника в кузовах различных типов может быть разнообразным: сзади, впереди, вне салона и в салоне.

По числу мест автомобили делятся на двухместные спортивного типа, четырех-, пяти-, семиместные и автомобили особо малого класса с числом мест 2-f—+-2, т. е. два передних сиденья — полноценные места и два задних места для детей или для багажа (например, ВАЗ-1Ш «Ока»).

Тенденции развития компоновочных схем определяются различными факторами, однако наиболее общими являются следующие направления: заднемоторная компоновка практически не имеет перспектив развития, переднеприводная и классическая компоновки будут существовать и развиваться практически как равноценные.

В нашей стране до настоящего времени легковые автомобили имели кузова в основном типов седан и универсал. В перспективе намечен выпуск автомобилей ВАЗ с кузовами типа хетчбек, универсал и седан, автомобилей АЗЛК с кузовами типа хетчбек, универсал, автомобилей ГАЗ с кузовами типа седан и универсал.

За рубежом имеют применение кузова типа спейс, объем которых увеличен, так как кузов имеет большую высоту. Это позволяет не изменяя длину автомобиля разместить третий дополнительный ряд сидений (рис. 3).

За последние годы получили распространение полно приводные легковые автомобили (ВАЗ-2121). Они отличаются от полно приводных автомобилей повышенной проходимости меньшим дорожным просветом, применением стандартных дорожных шин и компоновкой, характерной для легковых автомобилей общего значения.

За рубежом появились легковые автомобили со всеми управляемыми колесами, обладающие хорошей маневренностью.

Компоновочные схемы грузовых автомобилей.

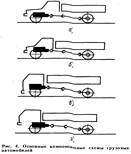

Наиболее распространены четыре варианта компоновочных схем грузовыхавтомобилей, они характеризуются расположением двигателя и кабины (рис. 4).

Двигатель над передним мостом, кабина за двигателем— капотная компоновка (рисунок 4, а), представитель — КрАЗ-6505; преимущества: хорошая доступность к двигателю, удобство входа и выхода, наименьшая возможная нагрузка на передний мост; недостаток — ограниченная передняя обзорность.

Двигатель над передним мостом, кабина частично надвинута на двигатель— коротко капотная компоновка (рисунок 4, б), представитель — автомобильЗИЛ-433100; преимущества: возможность уменьшения колесной базы и длины автомобиля, уме умеренная нагрузка на передний мост; недостатки: повышение высоты Пола кабины, затрудненный доступ к задней части двигателя, меньшая ширина двери, повышенный уровень шума.

Компоновки I и II применяют для автомобилей, предназначенных для движения по дорогам любой категории с выходом на грунтовые дороги. Нагрузка на дорогу от переднего моста должна соответствовать 27. 30 % полной массы и 50 % массы снаряженного автомобиля. Это улучшает проходимость автомобиля.

Двигатель над передним мостом, кабина над двигателем(рисунок 4, в), представитель — ГАЗ-66. Такая схема компоновки называется кабина над двигателем; преимущества: возможность получить минимальную колесную базу и длину автомобиля и увеличить нагрузку на передние колеса для полно приводных автомобилей, хорошая обзорность; недостатки :большая высота пола кабины, затрудненный вход и выход, невозможность разместить в кабине трех человек, необходимость откидывания кабины на шарнирах передней опоры для доступа к двигателю.

Двигатель сзади переднего моста, кабина максимально сдвинута вперед —передняя кабина (рисунок 4, г); преимущества: хорошая обзорность, удобство входа и выхода, умеренная высота пола, ровный пол; недостатки: необходимость подъема кабины или капота, объединенного с крыльями, для доступа к двигателю, воздействие на водителя больших вертикальных ускорений.

Компоновочные схемы автобусов.

По расположению двигателя автобусы бывают трех вариантов (рисунок 5).

Двигатель впереди, представитель — ЛИАЗ-677 (рисунок 5, а, б). Для городского автобуса вагонного типа эта схема обладает непреодолимыми недостатками и не перспективна; недостатки: перегрузка переднего моста, неудобная компоновка места водителя и салона; шум и загазованность кабины, высокий уровень пола салона, невозможность размещения двери на переднем свесе..Для автобусов, используемых в сельской местности, выполненных на шасси грузового автомобиля (КАвЗ-685), переднее расположение двигателя вне кузова под капотом вполне оправдано, так как при этом не перегружается передний мост.

Широко распространено переднее расположение двигателя на автобусах малого класса универсального назначения, имеющих вагонную компоновку (ПАЗ-672). В этом случае преимуществом является возможность унификации двигателя и трансмиссии с этими агрегатами базового грузового автомобиля. Возможно использование шасси грузового автомобиля полностью (школьные автобусы в США).

Двигатель под полом в пределах колесной базы, представитель — «Ика-рус-260» (рисунок 5, в). Недостатки: необходимость применения специального двигателя с горизонтальным расположением цилиндров, высокий уровень пола (сумма размеров дорожного просвета, высоты двигателя, просвета между двигателем и полом и толщины пола), уменьшение объема багажного помещения под полом (междугородные автобусы). Преимущества: ровность пола, возможность применения стандартного заднего моста, удовлетворительное распределение нагрузки по мостам.

Двигатель сзади, продольно или поперек, вертикально или горизонтально(рисунок 5, г—е) преимущества: наилучшее распределение нагрузки по мостам, наименьший уровень пола в передней зоне салона, наименьшие загазованность и уровень шума в салоне; недостатки: нестандартный задний мост, необходимость подъема пола по заднему свесу над двигателем, затруднение размещения двери на заднем свесе. Схема компоновки с задним расположением двигателя имеет наибольшее распространение и наиболее перспективна для больших и средних городских и междугородных автобусов.

Ниже приведены сравнительные данные по трехбалльной системе (высший балл 1) трех компоновочных схем городских автобусов.

Компоновочные схемы АТС, их влияние на эксплуатационные свойства.

Компоновочные схемы АТС, их влияние на эксплуатационные свойства.

В зависимости от расположения двигателя и ведущих колес, приняты 3 компоновочные схемы легк. ам: классическая, переднеприводная; заднемоторная.

«+» переднеприводной компоновки (сравнительно с классической):

Трансмиссии автотранспортных средств и их влияние на эксплуатационные свойства.

Трансмиссия — комплекс агрегатов, предназначенных для передачи крутящего момента от двигателя к ведущим колесам, преобразования этого момента по величине и направлению и его распределения м/у ведущими колесами.

В наст. время на авто применяются трансмиссии следующих видов (по характеру связи м/у двигателем и ведущими колесами):

По изменению крутящего момента:

Наибольшее распространение на современных авто получила механическая трансмиссия, которая включает в себя сцепление, коробку передач, карданную передачу, раздаточную коробку (у многоприводных авто), главную передачу, дифференциал и полуоси. Три последних элемента на авто классической компоновки объединяют в один агрегат, называемый ведущим мостом.

Основными «+» механической трансмиссии является простота конструкции и ↓ стоимость, высокие КПД и надежность;

«-»: ступенчатое регулирование крутящего момента и сложность компоновки на многоприводных авто.

Применение на авто гидромеханических трансмиссий, в которые вместо сцепления и коробки передач входит гидромеханическая передача (гидротрансформатор, объединенный с механической ступенчатой коробкой передач), позволяет осуществить бесступенчатое изменение крутящего момента, ↑ срок службы двигателя и трансмиссии, ↓ число ступеней мех. коробки передач, ↓ частоту переключения передач, ↑ проходимость авто и улучшить его комфортабельность. Однако по сравнению с мех. трансмиссиями, гидромеханические обладают более сложной конструкцией, повышенной массой и стоимостью; ухудшается т.ж. динамика разгона авто и ↑ расход топлива.

Схема электромеханической трансмиссии, применяемая на карьерных автосамосвалах семейства БелАЗ грузоподъемностью > 70 тонн, содержит: первичный ДВС; соединенный с ним ч/з упругую муфту тяговый генератор; тяговые электродвигатели, расположенные в электромотор–колесах; вспомогательные электрические машины и аппаратуру управления, регулирования и контроля. Общими «-»бесступенчатых трансмиссий по сравнению с механич., являются сложность конструкции, ↑ габаритные размеры и масса, ↓КПД.

Тормозные системы. Требования к тормозным системам как элементам активной безопасности ТС.

1.Рабочая— для постоянного пользования во время движения авто. Для ↓ V движения авто вплоть до его полной остановки. Орган управления — педаль. У авто, предназначенных для инвалидов, педаль м.б. заменена рычагом.

2.Запасная— для замедления и остановки авто при выходе из строя рабочей системы. Как правило, ею является один из контуров рабочей системы.

3.Стояночная–для удержания неподвижного авто на месте. Эта система обычно действует на рабочие тормоз. механизмы и имеет механический тросовый привод или пружинные энергоаккумуляторы.

4.Вспомогательная(тормоз-замедлитель) – для поддержания постоянной V движения на затяжных спусках без использования рабочей системы. При этом она предотвращает длительную работу, износ и перегрев рабочих тормозных механизмов. Принцип действия вспомогательной тормозной состоит в том, что при ее включении отключается подача топлива в двигатель и закрывается заслонка в выпускном трубопроводе, создавая сопротивление проворачиванию коленчатого вала. От надежности тормозных систем решающим образом зависит БД, поэтому к ее исправности предъявляют жесткие требования.

Требования: 1. ↑ эффективность — оценивается расстоянием, пройденным авто за время торможения (тормозным путем), и обеспечивается небольшим временем срабатывания тормозной системы, достаточной величиной тормозных моментов и правильным распределением тормозных сил м/у передними и задними колесами. 2. Обеспечение устойчивости авто при торможении — достигается путем синхронности срабатывания тормозных механизмов и равенства тормозных сил по бортам авто. 3. ↑ стабильность тормозных моментов, обеспечивающая выполнение предыдущих требований. 4. Обеспечение пропорциональности м/у управляющим усилием водителя и тормозным эффектом на всех режимах торможения и растормаживания. 5. Удобство управления — по действующим нормам расчетное замедление авто должно обеспечиваться при усилии водителя на педаль тормозной системы, не превышающем 500 Н для легковых и 700 Н для грузовых авто. 6. Повышенная надежность (д.б. гарантировано сохранение работоспособности ряда его элементов в течение всего срока службы авто, независимо от условий его эксплуатации).

Тормоз. система состоит из тормоз. механизмов, тормозного привода и усилителя тормозного привода (для гидравлич. привода).

Тормозные мех. препятствуют вращению колес, вследствие чего м\д колесами и дрогой возникает тормозная сила. При торможении кинетическая энергия авто переходит в работу трения м/у фрикционными накладками колодок и тормозными барабанами (или дисками), а т.ж. м/у шинами и дорогой. Для всех тормоз. систем (кроме вспомогательной) роль тормозного механизма выполняют фрикционные устройства с регулируемым моментом трения, создаваемым м\д вращающимися и неподвижными частями тормоз. механизм.

Оценочные параметры тормоз. механизмов 1) Коэффициент эффективности (отношение торм. момента к приводному). КЭ=МТОРМ/МПРИВ 2) Стабильность – зависимость КЭ от изменения коэффиц. трения (дисковые более стабильны, но менее эффективны). 3) Реверсивность – зависим. КЭ от направления движения авто. Если КЭ вперд =КЭ назад то тормоз реверсивен. 4) Уравновешенность – свойство тормоза при работе создавать нагрузки на подшипники ступицы колеса (если суммарные нагрузки =0, то уравновешен). По форме вращающающего элемента тормозные механизмы бывают барабанные, дисковые; по типу неподвижной детали – колодочные и ленточные. Наиболее распространенные колодочные.

Барабанные. Представляет собой неподвижный тормозной щит, на котором смонтированы две тормозные колодки, опирающиеся на один общий или два отдельных пальца (оси) и стянуты пружиной. С наружной стороны находится барабан, который крепится к ступице колеса и вращается вместе с ней. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки. При торможении колодки раздвигаются кулаками или поршнями гидроцилиндра до соприкосновения с тормозным барабаном. Трение колодок о барабан вызывает торможение колес. После прекращения воздействия на тормозную педаль колодки возвращаются в исходное положение стяжной пружиной. Расположения опор колодок и характер приводных сил;

а) Тормоз с равными приводными силами и односторонним расположением опор. Момент силы действ. на колодку от барабана действует в ту же сторону, что и момент приводной силы , ↑ прижатие колодки — это первичная, активная, самоприжимная колодка. У вторичной, пассивной, самоотжимной момент силы от барабана направлен в обратную сторону относительно приводной силы и, следовательно, ослабляет прижатие колодки к барабану. При такой конструкции первичная колодка будет постоянно находиться под действием большей силы трения и быстрее износится, чем вторичная. Поэтому для равномерного изнашивания фрикционную накладку на первичной колодке делают больших размеров, чем на вторичной.

б) С равными приводными силами и разнесенными опорами. При размещении опор колодок на противоположных сторонах тормозного щита на обе колодки действуют одинаковые силы. Обе колодки работают как первичные. Этот тормозной механизм не создает доп. нагрузок на подшипники колес.

в) С равными перемещениями колодок («плавающие»). Нижние концы пружиной прижимаются к трапециевидному упору, закрепленному на тормозном щите. Концы колодок перемещаются по боковым граням упора. У таких колодок накладки изнашиваются одинаково.

г) Сервотормоз. Нижние концы колодок соединены плавающей тягой. При действии разжимающего устройства на верхние концы колодок левая колодка, имеющая более слабые пружины, первой прижимается к барабану и ч\з подвижный упор передает усилие на правую, прижимая ее к барабану. Обе колодки работают как активные.

Дисковые тормозные механизмы. Они обладают более ↑ эффективностью. Поскольку на передние колеса авто при торможении приходится более значительная часть тормозных сил, оснащение передних колес дисковыми тормозными механизмами улучшает эксплуатационные свойства авто. Тормозные механизмы с вращающимся диском отличаются способом установки невращающейся детали. Различают механизм с а) неподвижной скобой и б) механизм с плавающей скобой.

(а) состоит из тормозного диска, закрепленного на ступице колеса, который с двух сторон охвачен скобой, имеющего внутри гидроцилиндры, поршни которых прижимают к диску с двух сторон тормозные колодки, в результате чего происходит торможение.

(б )Подвижная (плавающая) скоба может перемещаться перпендикулярно плоскости тормозного диска. При неподвижной скобе под действием поршней колодки одновременно с двух сторон прижимаются к диску, в этом случае получается более жесткая, но чувствительная к перегреву конструкция. При подвижной плавающей скобе поршень, расположенный с одной стороны скобы, прижимаясь к вращающему диску, заставляет перемещать скобу, тем самым прижимая к диску вторую неподвижную колодку, расположенную с др. стороны. В этом случае торможение происходит более равномерно.

Тормозной привод — для передачи усилия от органов управления к тормозным механизм., либо для управления посторонними источниками энергии, приводящими в действие тормозные механизмы. Время срабатывания тормозного привода зависит от его конструкции и технического состояния и изменяется от 0,2 до 0,4 с для гидравлических тормозов и от 0,6 до 0,8 с для пневматических тормозов. У автопоездов с пневматическими тормозами время срабатывания тормоза прицепа может достигать 2 с. После срабатывания тормозного привода замедление авто не сразу становится макс., а нарастает до макс. величины за определенное время. Для обеспечения возможности торможения в случае отказа какого-либо элемента рабочей тормозной системы привод тормозного механизма разделяют на независимые контуры, каждый из которых в случае отказа др. автоматически выполняет функцию запасной тормоз. системы.

Схемы образования независимых контуров : 1.Один контур обслуживает тормозные механизмы передних колес, а др. — задних (простейший случай). 2. Один контур обслуживает тормозные механизмы переднего левого и заднего правого колес, а др. — переднего правого и заднего левого колес (диагональные контуры). 3. Один контур обслуживает тормозные механизмы всех передних и задних колес (большой контур), др. — тормоз. механизмы передних колес (малый контур). 4. Один контур обслуживает тормоз. механизмы передних колес и правое заднее, а др. — передние колеса и левое заднее (L-образный контур). 5. Один контур обслужив. тормоз. механизмы передних и задних колес, др. — т.ж. обслуживает тормоз. механизмы передних и задних колес. Наилучшими свойствами обладает последняя схема — схема разделения на контуры, предусматривающая полное сохранение тормозных качеств в случае отказа одного из контуров рабочей тормозной системы. Она сложна и применяется в основном на дорогих легковых авто.

По виду применяемого рабочего тела приводы бывают: 1.Механические, 2. Гидравлические, 3. Пневматические, 4. Комбинированные (пневмо-гидравлич., электропневматич.).

1) Механический – система рычагов, тяг, валиков, тросов, ч\з которые усилие от педали или рычага управления передается к тормоз. механизмам. Применяется в качестве привода стояночной системы. Прост по конструкции, не нуждается в преобразователе энергии, так как педаль или рычаг управления являются его частью. «-»: — трудность одновременного торможения всех колес и необходимого распределение тормозн. усилия. – частые регулировки. – низкий КПД (0,4-0,6).

2) Гидравлический. Принцип действия основан на свойстве не сжимаемости жидкости, находящейся в покое, способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости. Применяется в качестве привода рабочей тормоз. системы легковых авто и грузовых авто малой и средней грузоподъемности.

«+»: — одновременность торможения всех колес (в принципе) и желаемое распределение тормозных сил; — ↑ КПД — 0,9 и выше при нормальной t° окружающей среды; — малое время срабатывания (экстренное торможение — 0,1 с); — простота конструкции и удобство компоновки.

«-»: — невозможность получения большого передаточного числа; — выход из строя при местном повреждении; — невозможность продолжительного торможения (↑ давление, нагрев тормозных накладок приблизительно до 500 °С); — ↓ КПД при низких t° (↑ вязкость тормозной жидкости). Привод состоит из педали , главного тормозного цилиндра, трубопроводов, колесных рабочих цилиндров, регулятора давления.

3) Пневматический. Применяется на авто большой грузоподъемности «+» — легкость управления, — удобство привода тормозов прицепов (полуприцепов), — возможность применения сжатого воздуха для различных целей (подкачка шин, управление агрегатами трансмиссии, снегоочистителя., звуковой сигнализации, — достаточная надежность. «-»: — большое время срабатывания, — ↑ масса, размеры, сложность конструкции, — ↑ стоимость.

Основные элементы – компрессор, ресиверы (воздушные баллоны), хранящие запас сжатого воздуха, кран, магистрали и исполнительные элементы, воздействующие на разжимные устройства тормоз. механизмов. Тормоза современных авто могут развивать тормозные силы, которые значительно превышают силы сцепления шин с дорогой. В такой ситуации авто движется с заблокированными (невращающимися) колесами. Проскальзывание колес в некоторых случаях приводит к заносу авто. Для повышения эффективности торможения устанавливают спец. устройства – усилители, АБС.

1) Усилители тормоз. приводов. Применяют в гидравлических приводах для облегчения торможения и сокращения тормозного пути. Для работы используют разряжение во впускном трубопроводе двигателя. Если он расположен м\д тормозной педалью и главным цилиндром – это вакуумный усилит. Если включен непосредственно в гидравлическую часть привода – это гидровакуумный.

2) АБС. Система, оснащенная устройствами управления с обратной связью, которые предотвращает блокировку колес во время торможения и сохраняет управляемость и устойчивость авто. Компоненты: — гидромодулятор, -датчики скорости вращения колеса, — электронный блок управления. Принцип действия: Датчик непрерывно передает в электрон. блок информацию о замедлении тормозящего колеса. Если угловая скорость колеса начин. резко ↓, блок дает команду модулятору уменьшить давление в приводе. При ↓ давления колесо начин. разгоняться.

3) Регуляторы тормозных сил устанавливают в контуре задних тормоз. механизмов с целью предотвращения их блокировки и заноса. Т.к. задние колеса больше склонны к самоблокировке в них устанавливают регулятор давления. Схемы соединения тягача с прицепом: 1) Однопроводная. Соединительная магистраль используется в качестве питающей и управляющей. При отпущенной педали тормоза ч\з воздухораспределить (ВР) происходит подкачка ресивера прицепа. При нажатии на педаль давление в соединительной магистрали падает. (тормозной кран обратного действия) ВР направляет сжатый воздух в тормоз. камеры прицепа. 2) Двухпроводная. 1 магистраль используется как питающая, др. управляющая. По питающей происходит постоянная подпитка ресивера. При нажатии на педаль давление по направляющей магистрали ↑ (используется тормозной кран прямого действия). ВР направляет сжатый воздух из ресивера в тормоз. камеры.

Тормозные механизмы, установленные на одной оси должны иметь одинаковую эффективность — это является одним из условий обеспечения устойчивости авто при торможении. Различие в эффект. правых и левых тормозных механизмов вызвано попаданием на тормозные колодки тормозной жидкости, масла или воды. При этом авто смещается в сторону и при неблагоприятных условиях может потерять устойчивость и опрокинуться. Для ↑ надежности рабочих тормозных систем предусмотрены двойные связи м/у педалью управления и тормозными механизмами. (тормоз с двухконтурным приводом). При выходе из строя одного контура второй обеспечив. торможение, хотя и с меньшей эффективностью. (20—30 % от эффективности исправной системы, хотя считается надежным если обеспечивает не (м), и установившееся замедление не 2 )): Легковые авто 14,7 и 5,8; Груз. и автобусы 18,3 и 5; груз. с прицепом (полуприцеп) 19,5 и 5; двухколесные мотоциклы и мопеды 7,5 и 5,5: мотоциклы с боковым прицепом 8,2 и 5.

Рулевое управление. Требования к рулевому управлению как элементу активной безопасности автотранспортных средств.

Рулевое управление – совокупность механизмов а\м, служащих для поворота управляемых колес, обеспечив. движения а\м в заданном направлении.

Требования, предъявляемые к конструкции рулевого управления: 1.Возможно меньшее знач. мин. радиуса поворота (для обеспечения хорошей маневренности а\м). 2.Малое усилие на рулевом колесе (для обеспечения легкости управления). 3.Силовое и кинематическое следящее действие (т.е. пропорциональность между усилием на колесе и сопротивлением повороту управляемых колес и заданное соотв. между углом поворота рулевого колеса и углом поворота управляемых колес). 4.Минимальное боковое скольжение колес при повороте. 5. Минимальная передача толчков на рулевое колесо от ударов управляемых колес о неровности дороги. 6. Оптимальная упругая характеристика рулевого управления, определяющая его чувствительность и исключающая возможность возникновения автоколебаний колес. 7. Кинематическое согласованность элементов рулевого управления с подвеской (для исключения самопроизвольного поворота управляемых колес при деформации управляемых элементов подвески). 8. Минимальное влияние на стабилизацию управляемых колес. 9.Повышенная надежность. 10.Общие требования.

Состоит из рулевого колеса, соединенного валом с рулевым механизмом и рулевого привода. Если усилие на рулевом колесе больше регламентированного, то в привод встраивают усилитель.

Рулевой механизм — замедляющая передача, преобразующая вращение вала рулевого колеса во вращение вала сошки. ↓ усилие на рулевом колесе и ↑ усилие на валу сошки, уменьшая тем самым работу водителя.

Шестеренные рулевые механизмы выполняют в виде редуктора из зубчатых колес (применяется редко) или в виде пары из шестерни и рейки. «+» реечных рулевых механизмов: простота и компактность конструкции, обеспечивающие и наименьшую стоимость по сравнению с др. рулевыми мех-ми, ↑ КПД (0,9…0,95). Однако из-за высокого знач. обратного КПД такой мех-м без усилия возможно применить только на легковых авто малого класса.

Червячные рулевые механизмы. Наиболее распространены червячно-роликовые рулевые механизмы. Рулевые пары состоят из глобоидного червяка и двух- или трехгребневого ролика. Передача имеет малые потери на трение, т.к. трение скольжения заменено трением качения и η¯=0,77…0,85, η=0,6…0,7. Для обеспечения регулирования зазора ось ролика смещают относительно оси червяка на 5…7 мм. На некоторых грузовых авто применяют червячно-секторные рулевые механизмы. В рулевой паре этого типа обеспечивается достаточно малое давление на зубья при передаче больших усилий. Наличие трения скольжения обуславливает сравнительно низкий КПД этого рулевого механизма (η¯=0,65…0,75; η=0,55…0,6).

Винтовые рулевые мех. могут иметь различное исполнение: винторычажные и винтореечные. Винторычажные рулевые мех. в наст. время применяются редко, т.к. имеют ↓ КПД и компенсировать износ регулировкой невозможно. Широко применяются винтореечные рулевые мех., включающие в себя винт, шариковую гайку-рейку и сектор, выполненный за одно целое с валом сошки. Такой мех. имеет две ступени – винтовую передачу с циркулирующими шариками и передачу: рейка – зубчатый сектор. Мех. отличается удобством компоновки совместно с распределителем гидроусилителя, а при необходимости и с его силовым цилиндром. Винтореечный рулевой мех. имеет достаточную прочность и долговечность. КПД винтореечного мех. высокий в обоих направлениях (η¯≈η=0,8…0,85), поэтому без усилителя, воспринимающего толчки со стороны дороги, его целесообразен устанавливать только на легковые авто малого класса.

Травмобезопасный рулевой мех. является одним их элементов пассивной безопасности авто. Рулевой мех. м.б. причиной серьезной травмы водителя при лобовом столкновении, когда при смятии передней части авто весь рулевой мех. перемещается в сторону салона. Поэтому картер рулевого мех. располагают в таком месте, где его деформация будет наименьшей. Существуютт различные травмобезопасные конструкции. Основное требование к ним – поглощение энергии удара, а следовательно, ↓ усилия, наносящего травму водителю. Первоначально стали устанавливать рулевое колесо с утопленной ступицей и с двумя спицами, что позволило значительно ↓ тяжесть наносимых повреждений при ударе. В дальнейшем, кроме этого, стали устанавливать спец. энергопоглощающий элемент. На авто ВАЗ-2121 рулевой вал состоит из 3х частей, связанных карданными шарнирами. Вал крепится посредством кронштейна. При лобовом столкновении рулевой вал складывается, а шайбы крепления кронштейна деформируются, что приводит к повороту кронштейна. При этом перемещение верхней части вала и рул. колеса внутрь салона незначительно. На авто ГАЗ-3102 энергопоглощающий элемент представляет собой резиновую муфту, установленную между верхней и нижней частями рулевого вала и деформирующуюся при ударе. В ряде зарубежных конструкций энергопоглощающим элементом служит сильфон, соединяющий рул. колесо с рул. валом, либо сам рулевой вал, в верхней части представляющий собой перфорированную трубу, либо две части рул. вала соед-ся продольными пластинами («японский фонарик»). Все эти эл-ты при ударе деформируются, поглощая тем самым его энергию.

Рулевой привод — система тяг и рычагов, осуществляющая в совокупности с рул. механизмом поворот а\м. В результате работы рулевого мех. продольная тяга перемещается сошкой вперед или назад, вызывая этим самым поворот одного колеса влево или вправо, а рулевая трапеция передает поворачивающий момент на др. колесо.

Рулевая трапеция представляет собой шарнирный четырехзвенник, образуемый балкой переднего моста (или картером переднего ведущего моста), левым и правым рычагами и поперечной рулевой тягой. Для того, чтобы исключить боковое скольжение колес при движении авто на повороте, траектории всех колес должны представлять собой дуги концентрических окружностей с общим центром О (О — мгновенный центр поворота). Для этого управляемые колеса д.б. повернуты на разные углы (угол θв поворота внутреннего по отношению к центру поворота колеса больше угла θн поворота внешнего колеса). Такая зависимость между углами поворота управляемых колес обеспечивается при помощи рулевой трапеции.

В зависимости от компоновочных возможностей рулевую трапецию располагают перед передней осью (передняя трапеция) или за ней (задняя трапеция). При зависимой подвеске управляемых колес применяют трапеции с цельной поперечной тягой, при независимой – только с разрезной поперечной тягой, что необходимо для предотвращения самопроизвольного поворота управляемых колес при колебаниях кузова авто на подвеске. С этой целью шарниры разрезной поперечной тяги должны располагаться так, чтобы колебания кузова авто не вызывали их поворота относительно шкворней. Помимо этого к рул. приводу предъявляется требования по отсутствию самопроизвольного поворота колес при колебаниях кузова авто на подвеске. Помимо применения разрезной рулевой тяги и соответствующего расположения ее рулевых шарниров отсутствие самопроизвольного поворота управляемых колес при динамических деформациях подвески обеспечивается кинематическим согласованием перемещений продольной тяги и подвески. Компоновка, показанная на рис. а (серьга, рессоры и рулевой механизм расположены за передней осью), не обеспечив. необходимого согласования траекторий переднего конца продольной тяги и центра колеса. Сравнительно хорошее согласование м.б. получено при расположении рулевого мех. перед передней осью, либо при расположении рулевого мех. за передней осью и передним расположении серьги рессоры. Однако в последнем случае продольные силы, возникающие при наезде передних колес на препятствие, в большей степени передаются на раму авто.

Поперечная рулевая тяга — бесшовная труба, на резьбовые наконечники которой навернуты наконечники крепления шаровых шарниров. Так как резьба, нарезанная на концах тяги имеет разное направление, то поворот тяги вызывает изменение расстояния между шарнирами, что необходимо для регулирования схождения управляемых колес. Часто шаг резьбы на разных концах тяги делают неодинаковым для более точной регулировки. При повороте колес детали рул. привода перемещаются одна относит. другой по сложным траекториям. Такое перемещение возникает и при наезде управляемых колес на дорожные неровности. Для создания возможности относительного перемещения деталей при одновременной надежной передаче усилий детали соединяются между собой шаровыми шарнирами.

Если усилие на рул. колесе больше регламентированного и работа водителя не м.б. облегчена ↑ передаточного числа рулевого мех., конструкция рул. привода предусматривает применение усилителей. При использовании усилителей рул. управления облегчается управление авто, ↑ его маневренность, ↑ БД (усилитель поглощает толчки, передающиеся на рулевое колесо от неровностей дороги; позволяет сохранить управляемость автомобилем даже в случае разрыва шины на одном из передних колес). Однако при использовании усилителей несколько повышается износ шин и ухудшается стабилизация управляемых колес. Требования: 1.Обеспеч. кинематического и силового следящего действия (кинематич. – пропорциональность между углом поворота рул. колеса и углом поворота управляемых колес; силовое – пропорциональность между усилием на рул. колесе и силой сопротивления повороту управляемых колес). 2.Сохранение возможности управления авто в случае выхода из строя усилителя. 3.Мин. время срабатывания. 4.Мин. влияние на стабилизацию управляемых колес. 5.Исключение возможности произвольного включения от толчков управляемых колес. 6.Общие требования. В наст. время распространение получили гидроусилители с золотниковыми распределителями. «+» гидроусилителей: небольшие размеры благодаря высокому рабочему давлению (6…10 МПа), малое время срабатывания (0,2…2,4 сек). «-» пневмоусилителей: большое время срабатывания, ↑ габаритные размеры, что связано с невысоким рабочим давлением. Усилитель, включенный в рулевое управление имеет следующие обязательные элементы: источник питания (у пневмоусилителя – компрессор, у гидроусилителя – гидронасос); распределительное устройство; исполнительное устройство, создающее необходимое усилие (силовой пневмо- или гидроцилиндр).

Компоновочные схемы АТС, их влияние на эксплуатационные свойства.

В зависимости от расположения двигателя и ведущих колес, приняты 3 компоновочные схемы легк. ам: классическая, переднеприводная; заднемоторная.

«+» переднеприводной компоновки (сравнительно с классической):